станки. курсовая работа Станки новое. Курсовая работа по дисциплине Оборудование машинных производств Тверь 2020 Описание станка

Скачать 1.11 Mb. Скачать 1.11 Mb.

|

|

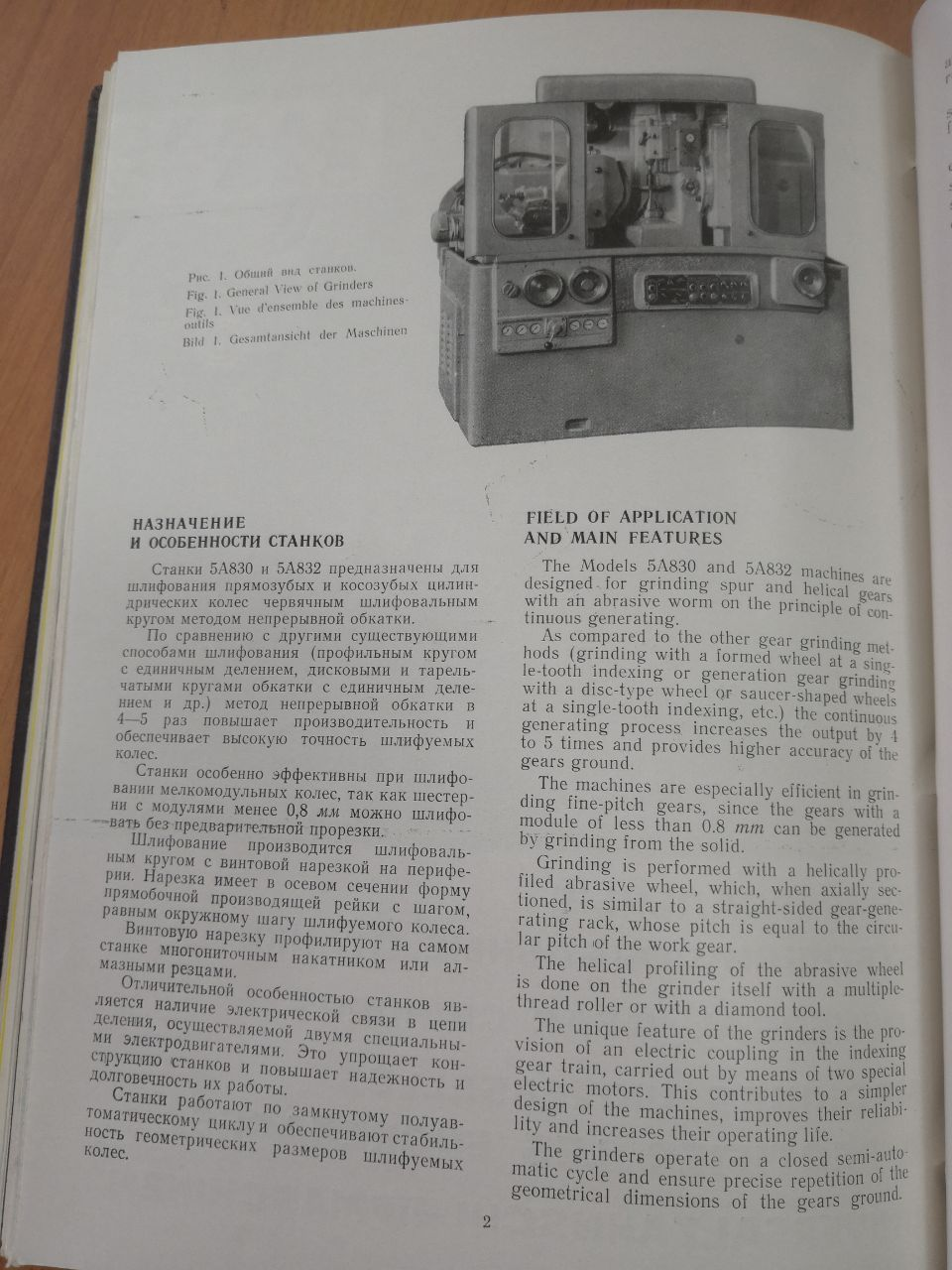

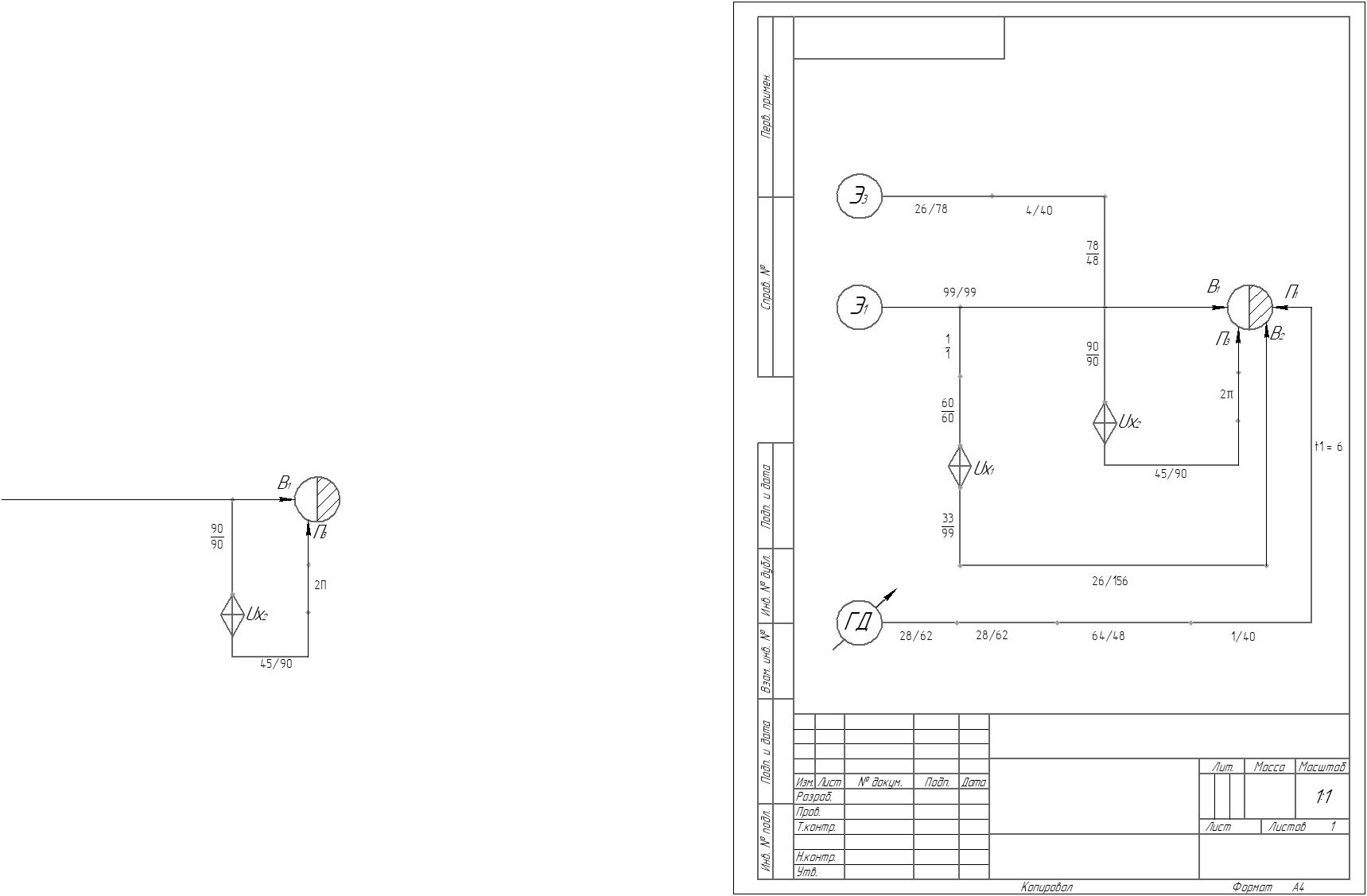

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Тверской государственный технический университет» (ФГБОУ ВО ТвГТУ) Институт дополнительного профессионального образования Кафедра «Технология машиностроения» Курсовая работа по дисциплине «Оборудование машинных производств» Тверь 2020 Описание станка Зубошлифовальный полуавтомат мод.5А832  Рисунок 1 Общий вид станка 5А832 Назначение Станок 5А832 предназначен для шлифования прямозубых и косозубых цилиндрических колес червячным шлифовальным кругом методом непрерывной обкатки. По сравнению с другими существующими способами шлифования (профильным кругом с единичным делением, дисковыми и тарельчатыми кругами обката с единичным делением и др.) метод непрерывной обкатки в 4 – 5 раз повышает производительность и обеспечивает высокую точность шлифуемых колес. Станки особенно эффективны при шлифовании мелкомодульных колес, так как шестерни с модулями менее 0,8 мм можно шлифовать без предварительной прорезки. Шлифование производится шлифовальным кругом с винтовой нарезкой на периферии. Нарезка имеет в осевом сечении форму прямобочной производящей рейки с шагом, равным окружному шагу шлифуемого колеса. Винтовую нарезку профилируют на самом станке многониточным накатником или алмазными резцами. Отличительной особенностью станков является наличие электрической связи в цепи деления, осуществляемой двумя специальными электродвигателями. Это упрощает конструкцию станков и повышает надежность и долговечность их работ. Станки работают по замкнутому полуавтоматическому циклу и обеспечивают стабильность геометрических размеров шлифуемых колес. Компоновка и основные узлы Компоновка вертикальная, с правой неподвижной стойкой, левой подвижной шлифовальной бабкой и центрально расположенным суппортом изделия. Узлы: Станина Стойка Суппорт Салазки суппорта Шлифовальная бабка Механизм правки Движения В1 – вращение шпинделя (главное движение резания; В2 – вращение шпинделя с заготовкой (окружная подача); П1 – вертикальная подача и подвод – отвод; П2 – радиальная подача и подвод – отвод бабки с кругом; П3 – осевая подача и подвод – отвод механизма при правке шлифкруга; П4 – установочное движение стойки с суппортом и заготовкой (для лучшего использования всей ширины шлифкруга и для совмещения нитки шлифкруга с впадиной зуба на запоре); В3 – установочный поворот суппорта с деталью (для шлифования косозубых колес). Принцип работы Шлифуемая заготовка устанавливается (вертикально осью) на оправке в центрах, а инструмент – на горизонтальном (перпендикулярно оси детали) шпинделе. Процесс шлифования абразивным червяком зубчатого колеса аналогичен процессу зацепления червяка с шестерней. Поперечный профиль колеса формируется в результате согласованных вращений В1 и В2. Для получения зуба по длине заготовки, ей придается вместе с суппортом возвратно – поступательное движение П1. Наладка Наладка состоит в установке, балансировке, выверке, креплении и правке шлифкруга, установке и выверке приспособления для крепления заготовки, в настройке гитар ix1, ix2 и сменных колес в приводе шпинделя детали, в настройке величин подач (вертикальной is1 и радиальной is2), в регулировке исходных положений и длины хода суппорта и бабки (соответственно рукоятки iм1 , iм2 , ie1 и iм1 , ie2 ) и т.д. Расчёт настройки кинематических цепей Дано: zд = 59 d = 300 мм mn = 1,5 мм Sвр = 0,04 мм/ход Sв2 = 0,002 мм/об. круга (на выхаживание) Vp = 27,5 м/сек Vпр = 84 м/мин Sв1 = 0,03 мм/ об. круга Условные обозначения: zд – число зубьев; mn – модуль нормальный; Sвр – подача при врезании; Sв2, Sв1 – подача вертикальная; Vp – скорость резания при обработке; Vпр – скорость врезания при правке круга.  Рисунок 2 Структурная схема Цепь главного движения (nэл → nшп) Уравнение кинематического баланса:   Переводим в об/мин, получаем, что:  Цепь обката (  ) )Уравнение кинематического баланса:  Формула настройки:  Подставляем значение z = 59, zи = 1, получаем:  Проверяем сцепляемость: 59 + 36 > 50 + 15 → 95 > 65 50 + 25 > 36 + 15 → 75 > 51 Цепь вертикальной подачи суппорта с деталью (  ) )Уравнение кинематического баланса:   Рассчитываем Vs  Формула настройки:  Получаем:  Цепь привода шлифкруга (nэл3 → nшп) Уравнение кинематического баланса: Для частоты вращения вала электродвигателя nэл3 = 1420 об/мин  Для частоты вращения вала электродвигателя nэл3 = 2850 об/мин  Рассчитываем по формуле частоту вращения шпинделя nшп:  По расчетам видим, что нам больше подходит n3(1) = 75об/мин Винторезная цепь правки (1об. → tн) Уравнение кинематического баланса:  Формула настройки:   Проверяем сцепляемость: 60 + 20 > 20 + 15 → 80 > 35 20 + 40 > 20 + 15 → 60 > 35 |