взаимозаменяемость. Курсовая взаимозаменяемость. Курсовая работа по дисциплине Взаимозаменяемость

Скачать 0.62 Mb. Скачать 0.62 Mb.

|

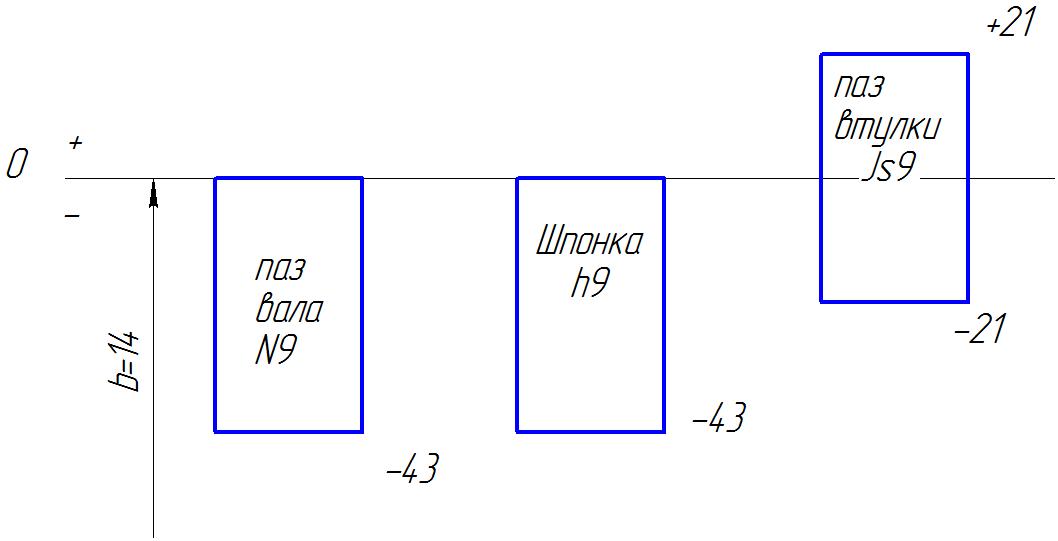

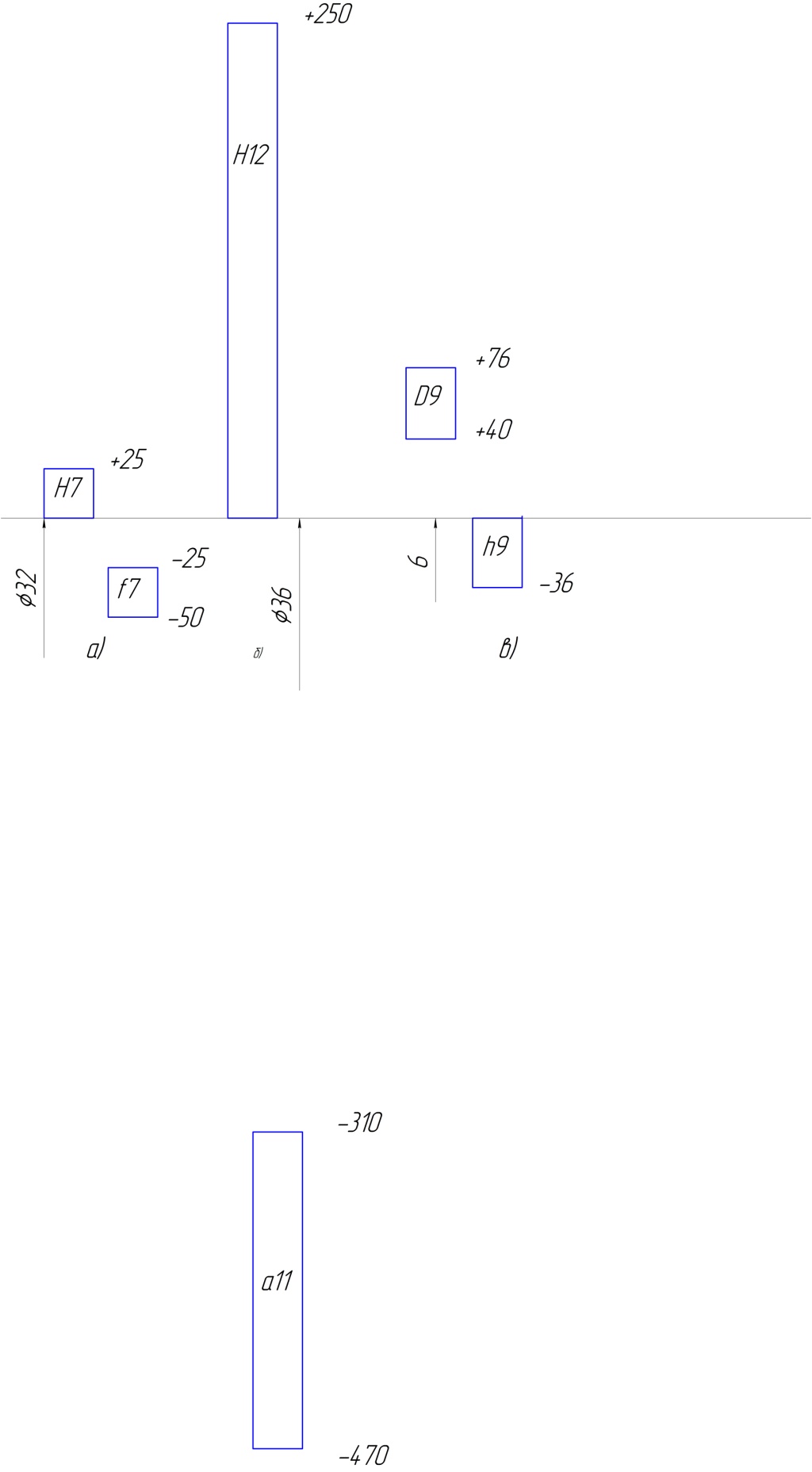

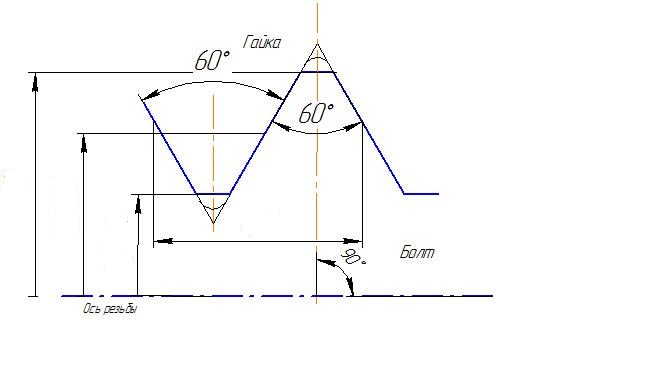

3.4 Выбор посадок распорной втулки на вал и крышки подшипника в корпусПо выбранной ранее посадки подшипника качения номинальный диаметр и поле допуска вала:  ; ; Рисунок 3.5 схема поля допуска соединения «вал- втулка» с указанием предельных отклонений; Выбираем поле допуска отверстия втулки, обеспечивающего посадку с гарантированным зазором:  . .Выбранная посадка выполнена в системе вала. По выбранной ранее посадки подшипника качения номинальный диаметр и поле допуска вала:  ; ; Рисунок 3.6 схема поля допуска соединения «крышка-корпус» с указанием предельных отклонений; Выбираем поле допуска отверстия под крышку подшипника, обеспечивающего посадку с гарантированным зазором:  . .Выбранная посадка выполнена в системе отверстия. 4. Выбор посадок типовых соединений4.1 Выбор посадок шпоночного соединенияШпонка  ГОСТ 2336078; ГОСТ 2336078;Соединение – нормальное. Шпонка призматическая, исполнении 1, b=14 мм, h=8 мм, l=56 мм. Ширина шпоночного паза в валу:  ) )Ширина шпоночного паза в зубчатом колесе:  ) )Глубина шпоночного паза в валу:  ) )Глубина шпоночного паза в зубчатом колесе:  ) ) Рисунок 4.1 - Схема расположения полей допусков для данного шпоночного соединения. В шпоночном соединение три делали: вал, шпонка, втулка. Для соединения деталей машин с валами, когда к точности центрирования соединяемых деталей не предъявляют повышенных требований, применяют шпоночные соединения. 4.2 Выбор посадок шлицевого соединенияДано подвижное шлицевое соединение с прямобочным профилем зуба легкой серии, воспринимающее спокойные нагрузки и обеспечивающее высокую точность центрирования. По наружному диаметру и заданной серии выбираем номинальные параметры шлицевого сопряжения [3]: наружный диаметр D = 36 мм; внутренний диаметр d = 32 мм; число шлицев z = 8; ширина шлица b = 6 мм. Так как шлицевое сопряжение подвижное и воспринимает значительные нагрузи, то твердость поверхности вала и втулки должна быть высокой. Этим требованиям наряду с высокой точностью центрирования отвечает центрирование по внутреннему диаметру. Посадочными поверхностями в данном случае является внутренний диаметрdи ширина шлицев b. Согласно рекомендациям [3] предпочтительными посадками, обеспечивающими подвижность соединения, являются: для d - Ø 32 H7/f7; для b – 6 D9/h9. Для непосадочного наружного диаметра установлена посадка Ø36 H12/a11. Цифровые значения предельных отклонений приведены в тех же таблицах, что и для гладких сопряжений [2]: Ø  Ø Ø   Схемы расположения полей допусков прямобочного шлицевого сопряжения приведены на рис. 4.2. Приведем условные обозначения на чертежах: шлицевого сопряжения  ; ;шлицевой втулки  ; ;шлицевого вала  . . Рисунок 4.2. Схемы расположения полей допусков шлицевого сопряжения а) сопряжение по внутреннему диаметру – d; б) сопряжение по наружному диаметру – D; в) сопряжение по боковым поверхностям зубьев – В. 4.3 Расчет параметров резьбового соединенияВыберем для расчета болт, соединяющий крышку и корпус. Для резьбового сопряжения болта и корпуса по справочным материалам определим номинальные размеры основных параметров, соответствующих номинальному наружному диаметру (d=10мм). Выберем грубый класс точности, так как сопряжение имеет крепежное назначение. P=1,5мм – шаг резьбы. Номинальные значения среднего диаметра d2 (D2) и внутреннего диаметра d1(D1) рассчитаем по формулам (4.8) и (4.9) в зависимости от шага резьбы Р. Средний диаметр рассчитывается по формуле(8):  , (8) , (8)гдеd- наружный диаметр резьбы. Внутренний диаметр определяется выражением(9):  , (9) , (9)гдеd- то же, что и в формуле (8). d2, D2=7,026мм; d1, D1 =6,376мм. Для метрической резьбы угол профиля α составляет 60°. Выполним эскиз профиля резьбы (рисунок 4.3).  Рисунок 4.3 – Эскиз профиля резьбы Рисунок 4.3 – Эскиз профиля резьбыВыберем длину свинчивания резьбы по ГОСТ 16093-81 в зависимости от шага резьбыи данных сборочного чертежа (необходимо обеспечить соединение крышки и корпуса). Обозначение длины свинчивания – N (нормальная), N=50мм. Грубому классу точности при нормальной длине свинчивания соответствует посадка  Определим предельные отклонения основных параметров. Для болта: - верхнее отклонение: esd=esd1=esd2=-32мкм; - нижнее отклонение: eid2=-244 мкм, eid=-407мкм, eid1– не нормируется. Для внутренней резьбы в корпусе: - верхнее отклонение: ESD2=+256мкм, ESD1=+407мкм, ESD– не нормируется; - нижнее отклонение: EID=EID1=EID2=+32мкм. Данная посадка является посадкой с зазором. При возможном ремонте необходимо будет снять крышку, а гарантированный зазор обеспечит легкуюсборку. Построим схемы расположения полей допусков для выбранной посадки.    Рисунок 4.4 – Схемы расположения полей допусков резьбы болта и корпуса Исходя из значений предельных отклонений, можем подсчитать предельные значения диаметров резьбы болта и гайки. Для болта: dmax= 7,968мм, dmin=7,756мм; d1max=6,344мм, d1min– не нормируется; d2max= 6,994мм, d2min=6,782мм. Для внутренней резьбы в корпусе: Dmax– не нормируется, Dmin=D = 8мм, D1max=6,783мм, D1min=6,408мм, D2max=7,282мм, D2min=7,058мм 5. РАСЧЁТ РАЗМЕРНОЙ ЦЕПИДан замыкающий размер БΔ =  – это зазор, обеспечивающий условия работы подшипникового узла при температурных деформациях (рис. 5.1). Требуется определить номинальные размеры и предельные отклонения составляющих звеньев. – это зазор, обеспечивающий условия работы подшипникового узла при температурных деформациях (рис. 5.1). Требуется определить номинальные размеры и предельные отклонения составляющих звеньев. Построим размерную цепь, определим увеличивающие и уменьшающие звенья. Нанесем их на сборочный чертеж (см. рис. 5.1). Номинальные размеры составляющих звеньев определим по сборочному чертежу. При этом один из размеров может быть «увязочным». Б1 = 23 мм, Б3 = 23 мм, Б4 = 330 мм . Увязочный размер Б2: 0= 330 – (16 + Б2+ 16); Б2 = 298 мм. Для обеспечения полной взаимозаменяемости воспользуемся методом равноточных допусков, т. е. допуски всех составляющих размеров должны соответствовать одному квалитету. Согласно принципу построения системы допусков и посадок, для типовых соединений деталей машин одному квалитету соответствует постоянное количество единиц допусков – а = const[4], которое определяет точность размера. Величину допуска рассчитывают по формуле TA = ai, где i является мерой точности и для размеров от 1 до 500 мм определяется зависимостью i = 0,45  + 0,001D. + 0,001D.TDΔ =  Для составляющих звеньев от 1 до 500 мм значение iможно выбрать из таблицы, приведенной в [5]: iD1 = iD3 = 1,31 мкм, iD4 = 3,54 мкм, iD2 = 3,22 мкм. Тогда  Ближайшие стандартное значение a соответствуют 11-му квалитету IT11(a = 100). Допуски этих размеров найдём из таблицы допусков [4]: ТD1 = ТD3 = 130 мкм, ТD4 = 360 мкм. Допуск «увязочного» звена: 700 = 360 + (130 + ТА + 130), ТА = 80 мкм, что не точнее 11-го квалитета и технологически легко достигается обычным точением. Предельные отклонения составляющих звеньев, кроме «увязочного», рекомендуется назначать для охватывающих размеров как для основных отверстий: EJ = 0, ES = +TA; для охватываемых как для основных валов: es = 0, ei = -TA; для прочих размеров расположение поля допуска симметричное, т. е. ±ТА/2. Так, для D1 и D3es = 0, ei = -130 мкм; для D4 ES = +360 мкм, EJ = 0. Нижнее предельное отклонение «увязочного» звена ei D2: +1000 = +360 – (-130 + ei D2 – 130), ei D2 = +80 мкм. Верхнее предельное отклонение «увязочного» звена es D2 -0= 0 – (0 + es D2 – 0), es D2 = 0 мкм. Правильность решения подтверждает проверка: ТD2 = es D2 – ei D2, 80 = +80 – (0) = 80 мкм. Окончательные значения размеров запишем в табл. 5.1. Таблица 5.1 - Параметры звеньев размерной цепи

6. ОБОСНОВАНИЕ ТРЕБОВАНИЙ К ОТКЛОНЕНИЯМ ФОРМЫ, РАСПОЛОЖЕНИЯ И ШЕРОХОВАТОСТИ ПОВЕРХНОСТЕЙПри выполнении рабочего чертежа вала в курсовой работе можно воспользуемся рекомендациями, приведенными в табл. 6.1. Таблица 6.1 -Рекомендации по назначению допусков размеров, формы и расположения поверхностей

Библиографический список1. Димов Ю. В. Метрология, стандартизация и сертификация: учебник для вузов / Ю.В. Димов. - 2-е изд. - М. : Питер, 2004. - 432 с. : ил. 2. Никифоров А. Д. Взаимозаменяемость, стандартизация и технические измерения: учеб. пособие / А. Д. Никифоров. - 2-е изд., стереотип. - М.: Высш. шк., 2002. - 510 с. 3. Анухин В. И. Допуски и посадки: учеб. пособие для вузов / В. И. Анухин. - 3-е изд. - СПб. : Питер, 2005. - 206 с. 4. Допуски и посадки: Справочник. В 2 ч. Ч. 1/ В.Д. Мягков, М.А. Палей, А.Б. Романов, В.А. Брагинский. – Л.: Машиностроение, 1982. – 534с. 5. Допуски и посадки: Справочник. В 2 ч. Ч.2/ В.Д. Мягков, М.А. Палей. А.Б. Романов, В.А. Брагинский. – Л.: Машиностроение, 1983. – 448с. 6. Романов А. Б. Таблицы и альбом по допускам и посадкам: справ. пособие / А. Б. Романов, В. Н. Федоров, А. И. Кузнецов. - СПб. : Политехника, 2005. - 88 с. 7. Якушев А.И., Воронцов Л.Н., Федотов Н.М. Взаимозаменяемость, стандартизация и технические измерения: Учебник для вузов. — 6-е изд., перераб. и дополн. — М.: Машиностроение, 1986. — 352 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||