|

|

Курсовая работа по курсу Технологические процессы технического обслуживания, текущего ремонта и диагностики подвижного состава автомобильного транспорта

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

Пермский государственный технический университет

Кафедра «Автомобили и Автомобильное хозяйство»

КУРСОВАЯ РАБОТА

по курсу: «Технологические процессы технического обслуживания, текущего ремонта и диагностики подвижного состава автомобильного транспорта»

Выполнил студент гр. А-03-2 Неклюдов А. В.

Проверил доцент

Дмитренко В.М.

Пермь 2007

Содержание

Введение

|

3

|

1. Разработка технологической карты ТО-1 автомобиля Урал-4320

|

8

|

2. Разработка операционной карты: замена водяного насоса со шкивом и вентилятором в сборе автомобиля ГАЗ-3102

|

23

|

3. Разработка рабочего места маляра

|

27

|

4. Меры безопасности работы АТП

|

30

|

4.1 Меры безопасности при выполнении окрасочных работ

|

33

|

Список используемой литературы

|

35

|

Введение

Производительность труда ремонтно-обслуживающих рабочих в большинстве АТП не высока. Только из-за отсутствия на рабочих местах материалов, запчастей, инструмента и т. д. простои составляют свыше 8 %. Эти данные свидетельствуют о том, что в АТП имеются большие резервы повышения производительности труда, снижения простоев автомобилей и сокращения затрат на ТО и ремонт. Повысить эффективность процессов ТО и ремонта автомобилей можно внедрением НОТ (научной организации труда). Под НОТ понимают разработку и внедрение системы организационно-технических и санитарно-гигиенических мероприятий, направленных на совершенствование методов и условий труда на основе использования последних достижений науки и техники, и обеспечивающих повышение производительности труда.

Внедрение НОТ в производство ТО и ремонта автомобилей рекомендуется начинать с анализа организации труда на рабочем месте и причин, порождающих потери рабочего времени. Полученные при этом данные позволяют разработать мероприятия по ликвидации потерь времени и повышению производительности труда. Анализируя состояние организации труда, обращают внимание на обеспечение благоприятных условий труда, организацию и обслуживание рабочего места; освещенность и цветовую окраску производственных помещений, оборудования и рабочих мест; уровень механизации, автоматизации и синхронизации производственных процессов; организацию трудовых процессов; техническое творчество, психологию труда, управление производством и др.

При ТО и ТР широко используются осмотровые канавы. Рабочие на таких канавах выполняют в неудобных позах ряд важных операций. Замена стоячей позы на сидячую обеспечивает повышение производительности труда примерно на 10%. Наиболее благоприятный режим – смена поз.

НОТ предусматривает также изучение оборудования, определение его прогрессивности и составление мероприятий по его совершенствованию или замене. С этой целью необходимо широко использовать исследования НИИАТа по разработке типажа поточных линий ТО-1 и ТО-2, а также схему технологической планировки тупиковых постов с комплексом оборудования и его расстановкой.

При внедрении механизированных постов трудоемкость работ снижается в 1,2─3,7 раза.

Одним из важных вопросов НОТ является синхронизация производственных процессов.

Задачи автомобильного транспорта как отрасли народного хозяйства и его технической эксплуатации

Автомобильный транспорт играет существенную роль в транспортном комплексе страны, регулярно обслуживая почти 3 млн. предприятий и организаций всех форм собственности, крестьянских и фермерских хозяйств и предпринимателей, а также население страны. В 2000 г. автомобильный парк России достиг 28 млн. ед., причем более 85% легковых и грузовых автомобилей и автобусов принадлежат гражданам на условиях личной собственности. Согласно данным Министерства транспорта Российской Федерации, численность субъектов, осуществляющих автотранспортную деятельность, превысила 370 тыс., из них 61% - предприятия и 39% -физические лица. Согласно оценкам, вклад автомобильного транспорта в перевозки грузов составляет 75-77%, а пассажиров (без индивидуального легкового) - 53-55%. Регулярными автомобильными перевозками (основными в пассажирских перевозках) охвачено 1,3 тыс. городов и 78,9 тыс. сельских населенных пунктов. Общее число автобусных маршрутов протяженностью 1,9 млн. км превысило 32 тыс., из них 30% - городские, 49 - пригородные, 21% - междугородные и международные.

Особенности и преимущества автомобильного транспорта, предопределяющие его опережающее развитие, связаны с мобильностью и гибкостью доставки грузов и пассажиров "от двери до двери", "точно в срок" и соблюдением при необходимости расписания. Эти свойства автомобильного транспорта во многом определяются уровнем работоспособности и техническим состоянием автомобилей и парков, зависящими, во-первых, от надежности конструкции автомобилей, во-вторых, от мер по обеспечению их работоспособности в процессе эксплуатации и от условий последней.

Работоспособность автомобилей и парков обеспечивается подсистемой технической эксплуатации автомобилей.

Как область практической деятельности ТЭА — это комплекс взаимосвязанных технических, экономических, организационных и социальных мероприятий, обеспечивающих:

1) своевременную передачу службе перевозок или внешней клиентуре работоспособных автомобилей необходимых номенклатуры и количества и в нужное для клиентуры время;

2) поддержание автомобильного парка в работоспособном состоянии при:

• рациональных затратах трудовых и материальных ресурсов;

• нормативных уровнях дорожной и экологической безопасности;

• нормативных условиях труда персонала.

Эффективность ТЭА обеспечивается инженерно-технической службой (ИТС), которая реализует цели и задачи ТЭА.

Таким образом, техническая эксплуатация автомобилей является одной из подсистем автомобильного транспорта, который включает также подсистему коммерческой эксплуатации (КЭ), или службу перевозок, и подсистему управления (У).

Главный вклад ТЭА состоит в том, что она обеспечивает подсистему коммерческой эксплуатации предприятия работоспособными и технически исправными транспортными средствами, т.е. обеспечивает саму возможность реализации транспортного процесса. Задачи подсистем коммерческой эксплуатации и управления - наиболее эффективно использовать исправные автомобили, получить доход и рассчитаться с системой ТЭА в соответствии с ее фактическим вкладом в транспортный процесс и полученной прибылью. Иными словами, между подсистемами предприятия (или группы предприятий) устанавливаются организационно-управленческие и производственно-хозяйственные отношения и связи. Система технической эксплуатации трансформируется в сервисную систему (автосервис).

Сервис (сервисная система) - совокупность средств, способов и методов предоставления платных услуг по приобретению, эффективному использованию, обеспечению работоспособности, экономичности, дорожной и экологической безопасности автотранспортных средств в течение всего срока их службы. Исполнитель осуществляет в соответствии с существующими правилами предоставление услуг юридическим и физическим лицам - владельцам автотранспортных средств (потребителям). Потребитель использует, приобретает, заказывает услуги по техническому обслуживанию и ремонту автотранспортных средств либо имеет намерение воспользоваться ими.

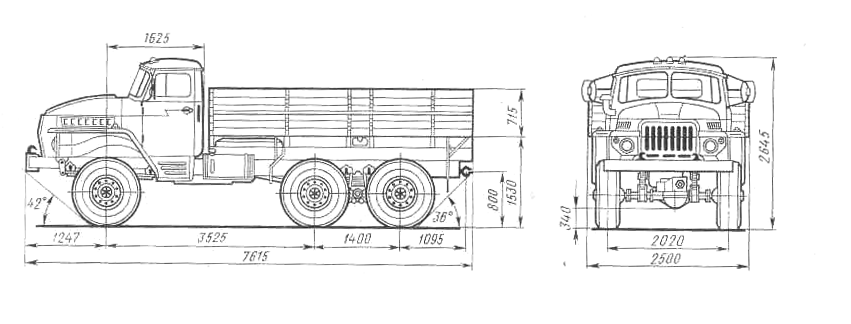

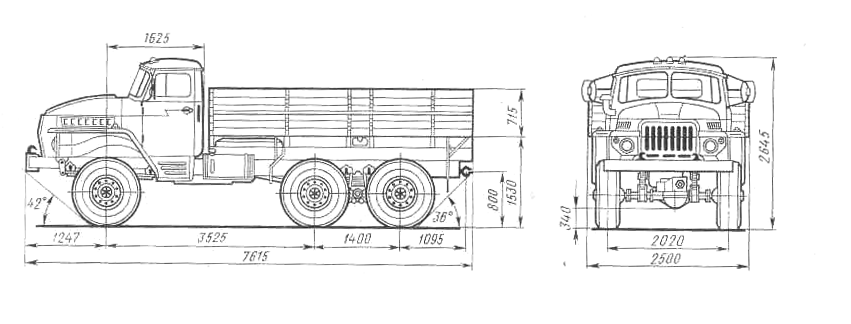

Автомобиль Урал - 4320 предназначен для перевозки грузов, людей и буксирования прицепов по всем видам дорог и местности.

Автомобиль рассчитан на эксплуатацию при температурах окружающего воздуха от - 45ºС до + 50ºС.

Основное назначение ТО - 1 - снижение интенсивности изнашивания деталей, выявление и предупреждения отказов и неисправностей путем своевременного выполнения контрольно диагностических, крепежных, регулировочных, смазочных и других работ. ТО - 1 обеспечивает безотказную работу подвижного состава в пределах установленных периодичностей по воздействиям, включенным в обязательный перечень операций

Периодичность технического обслуживания. ТО - 1 выполняется через каждые 4000 км пробега и корректируется в зависимости от категории условий эксплуатации автомобиля и климатических районов согласно ГОСТ 21624 - 81 и Положению о техническом обслуживании и ремонте подвижного состава автомобильного транспорта.

Разработка технологическая карта ТО-1 автомобиля Урал-4320

Автомобиль Урал-4320

Выпускается Уральским автомобильным заводом с 1977 г. Кузов — цельнометаллический с задним открывающимся бортом, откидными скамейками, дугами и тентом. Кабина — трехместная, цельнометаллическая. Автомобиль оборудован специальными шинами с регулируемым давлением.

Технические характеристики

Грузоподъемность, кг

|

5000

|

Допустимая масса буксируемого прицепа, кг

|

7000

|

Собственная масса, кг

|

8020 (8440)

|

В том числе на переднюю ось

|

4020 (3930)

|

тележку

|

4000 (4510)

|

Полная масса, кг

|

13245 (13665)

|

В том числе на переднюю ось

|

4300 (4220)

|

тележку

|

8945 (9445)

|

Дорожные просветы под передней, средней и задней осями, мм

|

400

|

Радиус поворота, м:

|

|

по оси следа внешнего переднего колеса

|

10,8

|

наружный габаритный

|

11,4

|

Максимальная скорость, км/ч

|

85

|

Тормозной путь со скорости 40 км/ч, м

|

15

|

Контрольный расход топлива при скорости 40 км/ч, л/100 км

|

26

|

Двигатель: КамАЗ-740-111 дизельный, четырехтактный, восьмицилиндровый, V - образный

|

Технологическая карта автомобиля «УРАЛ-4320»

Трудоемкость 348,5 чел·мин.

Число исполнителей: 2 чел.

Специальность и разряд: два автослесаря 2-ого разряда.

№

операции

|

№ перехода

|

Наименование операций

|

Место выполнения

|

Оборудование и инструменты

|

Трудоемкость чел∙мин

|

Технические условия и указания

|

1

|

|

Установить автомобиль на пост

|

Сверху

|

|

1

|

Рычаг КП оставить во включенном положении

|

Двигатель

|

2

|

|

Слить отстой из фильтра грубой очистки топлива

|

|

|

1

|

Отвернуть сливную пробку

|

Сбоку

|

Ключ комбинированный 14×14,

|

0,5

|

|

|

2

|

Слить отстой из фильтра тонкой очистки топлива

|

Сбоку

|

Емкость, обтирочный материал

|

5

|

|

|

3

|

Завернуть сливную пробку

|

Сбоку

|

Ключ комбинированный 14×14,

|

0,5

|

Подтекание топлива через пробку сливного отверстия не допускается

|

3

|

|

Слить отстой из фильтров тонкой очистки топлива

|

|

|

1

|

Отвернуть сливные пробки и слить отстой

|

Сбоку

|

Ключ комбинированный 14×14, емкость, обтирочный материал

|

2,5

|

|

|

2

|

Завернуть сливные пробки

|

Сбоку

|

Ключ комбинированный 14×14,

|

2,5

|

Подтекание топлива через пробки сливных отверстий не допускается

|

Ходовая часть

|

4

|

|

Проверить и при необходимости подтянуть гайки клиньев фиксации пальцев передних рессор

|

Снизу

|

Ключ гаечный17×19

|

10

|

Ослабление крепления не допускается

Момент затяжки 250…320 н∙м

|

Рулевое управление

|

5

|

|

Проверить уровень масла в бачке насоса гидроусилителя руля при необходимости долить до нормы

|

Сверху, спереди

|

Указатель уровня масла, обтирочный материал

|

4

|

Уровень масла должен быть между метками указателя уровня материал масла.

Масло типа «Р»

|

|

1

|

Открыть капот

|

Сверху, спереди

|

|

0,5

|

|

|

2

|

Отвернуть пробку заливной горловины масляного бачка насоса гидроусилителя руля

|

Сверху, спереди

|

|

0,5

|

|

|

3

|

Долить масло до нормы

|

Сверху, спереди

|

Указатель уровня масла, обтирочный материал

|

3

|

Уровень масла должен быть между метками указателя уровня материал масла.

Масло типа «Р»

|

|

4

|

Завернуть пробку заливной горловины масляного бачка насоса гидроусилителя руля

|

Сверху, спереди

|

|

0,5

|

|

|

5

|

Закрыть капот

|

Сверху, спереди

|

|

0,5

|

|

Рабочая тормозная система

|

6

|

|

Отрегулировать зазор между колодками и барабанами рабочих тормозов

|

|

|

1

|

Вывесить колесо

|

Сбоку

|

Домкрат гидравлический 5-тонный

|

5

|

|

|

2

|

Повернуть

регулировочные эксцентрики колодок (см. рис. 1) до упора, вращая правый (со стороны панели) эксцентрик по часовой стрелке, а левый - против

|

Сбоку

|

Ключ гаечный22 мм

|

10

|

|

|

3

|

Отпустить эксцентрики обратным поворотом примерно на 30°, что соответствует повороту головки оси эксцентрика на половину грани

|

Сбоку

|

Ключ 22 мм

|

2

|

При регулировании тормозов нарушать заводскую установку осей 6 колодок (см. рис. 1) тормоза нельзя.

|

|

4

|

Поделать указанные операции (6.1–6.3) со всеми колесами

|

|

17х5

|

После регулирования тормозные барабаны не должны нагреваться при движении автомобиля

|

Электрооборудование

|

7

|

|

Обслужить аккумуляторную батарею

|

|

|

1

|

Открыть замок крышки контейнера аккумулято-ра

|

Сбоку

|

Ключ замка крышки контейнера аккумуляторных батарей

|

0,5

|

|

|

2

|

Приподнять крышку вверх и откинуть на подножку

|

Сбоку

|

|

0,5

|

Убедится в надежной фиксации крышки

|

|

3

|

Вынуть упор аккумулятора из контейнера

|

Сбоку

|

|

0,5

|

|

|

4

|

Выдвинуть аккумуляторные батареи на откидную крышку контейнера

|

Сбоку

|

|

0,5

|

|

|

5

|

Очистить поверхность батареи от пыли и грязи

|

Сбоку

|

Ветошь обтирочная

|

2,5

|

Поверхность батареи должна быть чистой

|

|

6

|

Прочистить вентиляционные отверстия в пробках

|

Сбоку

|

Проволока 2 мм

|

10

|

|

|

7

|

Отвернуть пробки аккумулятора

|

Сбоку

|

|

5

|

|

|

8

|

Проверить уровень электролита в аккумуляторных батареях, при необходимости долить дистиллированную воду

|

Сбоку

|

Емкость с дистиллированной водой, стеклянная трубка 3…5 мм

|

10

|

Уровень электролита должен касаться нижнего торца тубуса горловины аккумулятора. Работу выполнять не реже 1 раза в две недели

|

|

9

|

Завернуть пробки аккумулятора

|

Сбоку

|

|

5

|

|

|

10

|

Проверить крепление и надежность контакта наконечников проводов с выводами

|

Сбоку

|

Ключ гаечный комбинированный 1414, ключ 1719

|

4

|

Крепление наконечников проводов должно быть надежным

|

Смазочные работы

|

8

|

|

Смазать пальцы передних рессор

|

Снизу

|

Шприц рычажно-плунжерный или солидолонагнетатель, обтирочный материал

|

20

|

Закачивать смазку до появления свежей смазки из сопряжения пальца и ушка рессоры

|

9

|

|

Смазать втулки буксирного прибора (при работе с прицепом)

|

Сзади

|

Шприц рычажно-плунжерный, ветошь обтирочная

|

8

|

Закачивать смазку до появления свежей смазки

|

10

|

|

Проверить и при необходимости довести до нормы уровень масла в шарнирах полуосей переднего ведущего моста

|

|

|

1

|

Отвернуть пробку контрольно-заливного отверстия

|

Снизу

|

Ключ гаечный27×30,

|

2

|

|

|

2

|

Долить до нормы уровень масла в шарнирах полуосей переднего ведущего моста

|

Снизу

|

Маслораздаточный бак модели 133М, обтирочный материал

|

5

|

Уровень масла должен быть до кромки контрольно-заливного отверстия. Подтекание масла через пробки не допускается

|

|

3

|

Завернуть пробку контрольно-заливного отверстия

|

Снизу

|

Ключ гаечный27×30,

|

2

|

|

При каждом третьем ТО-1

|

11

|

|

Сменить фильтрующие элементы полнопоточного фильтра очистки масла

|

|

|

1

|

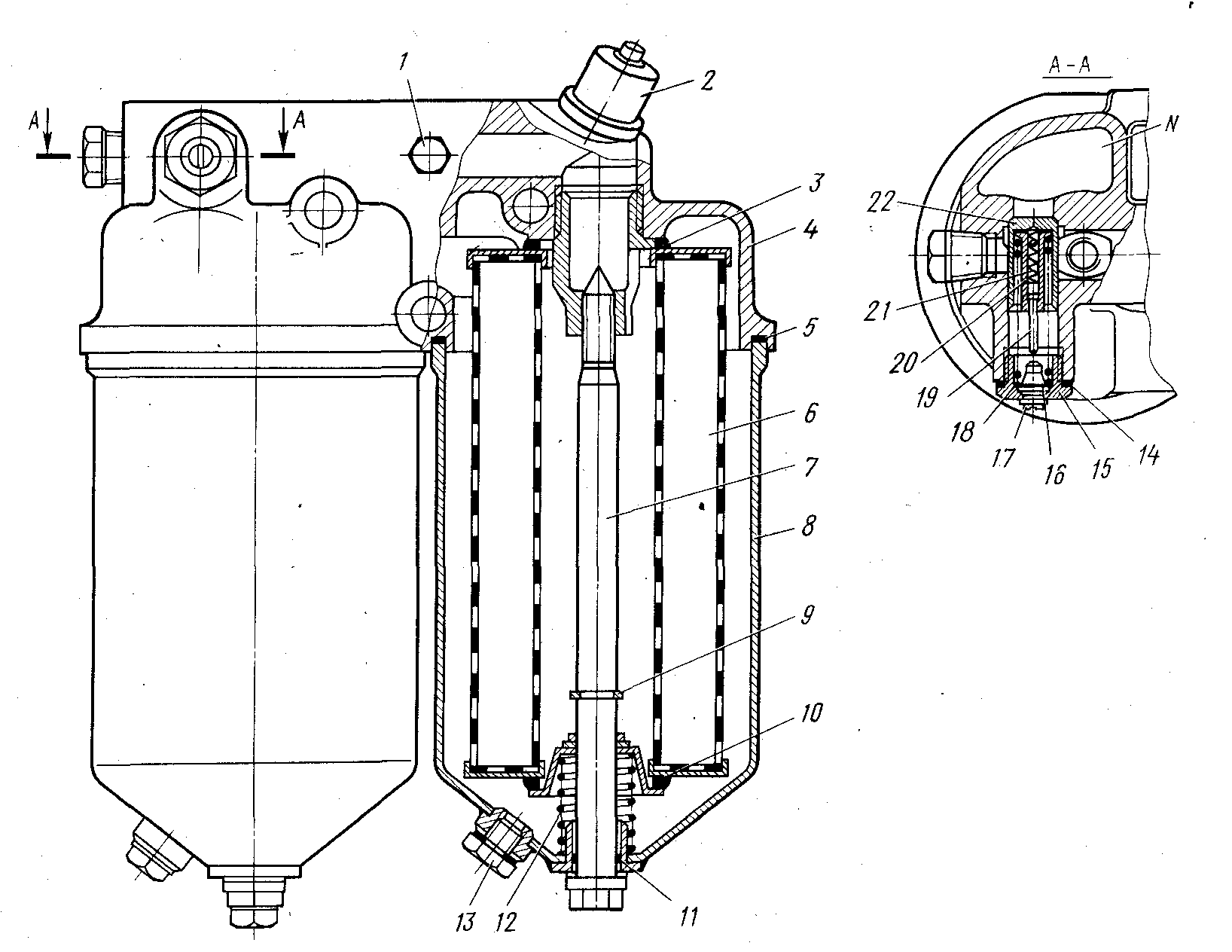

Отвернуть сливные пробки 13 (см. рис. 2) на колпаках 8

|

Спереди сверху

|

Ключ кольцевой 17×19, обтирочный материал

|

5

|

|

|

2

|

Слить масло

|

То же

|

Емкость под масло

|

8

|

|

|

3

|

Отвернуть стержни 7 крепления колпаков фильтров и снять колпаки вместе с фильтрующими элементами

|

То же

|

Ключ кольцевой 17×19, обтирочный материал

|

10

|

|

|

4

|

Вынуть фильтрующие элементы 6 из колпаков

|

То же

|

|

8

|

|

|

5

|

Промыть колпаки фильтров

|

|

Емкость для мойки деталей

|

14

|

Мыть в дизельном топливе

|

|

6

|

Проверить состояние уплотнительных элементов на прокладке 3 и чашке 10

|

|

|

2

|

Визуально

|

|

7

|

Вставить новые фильтрующие элементы в колпаки

|

Спереди сверху

|

|

5

|

|

|

8

|

Надеть колпаки вместе с фильтрующими элементами.

|

То же

|

|

10

|

|

|

9

|

Завернуть стержни 7 крепления колпаков фильтров

|

То же

|

Ключ кольцевой 17×19, обтирочный материал

|

8

|

|

|

10

|

Завернуть сливные пробки 13 (см. рис. 2) на колпаках 8

|

Спереди сверху

|

Ключ кольцевой 17×19, обтирочный материал

|

5

|

|

12

|

|

Промыть центробежный фильтр очистки масла

|

|

|

1

|

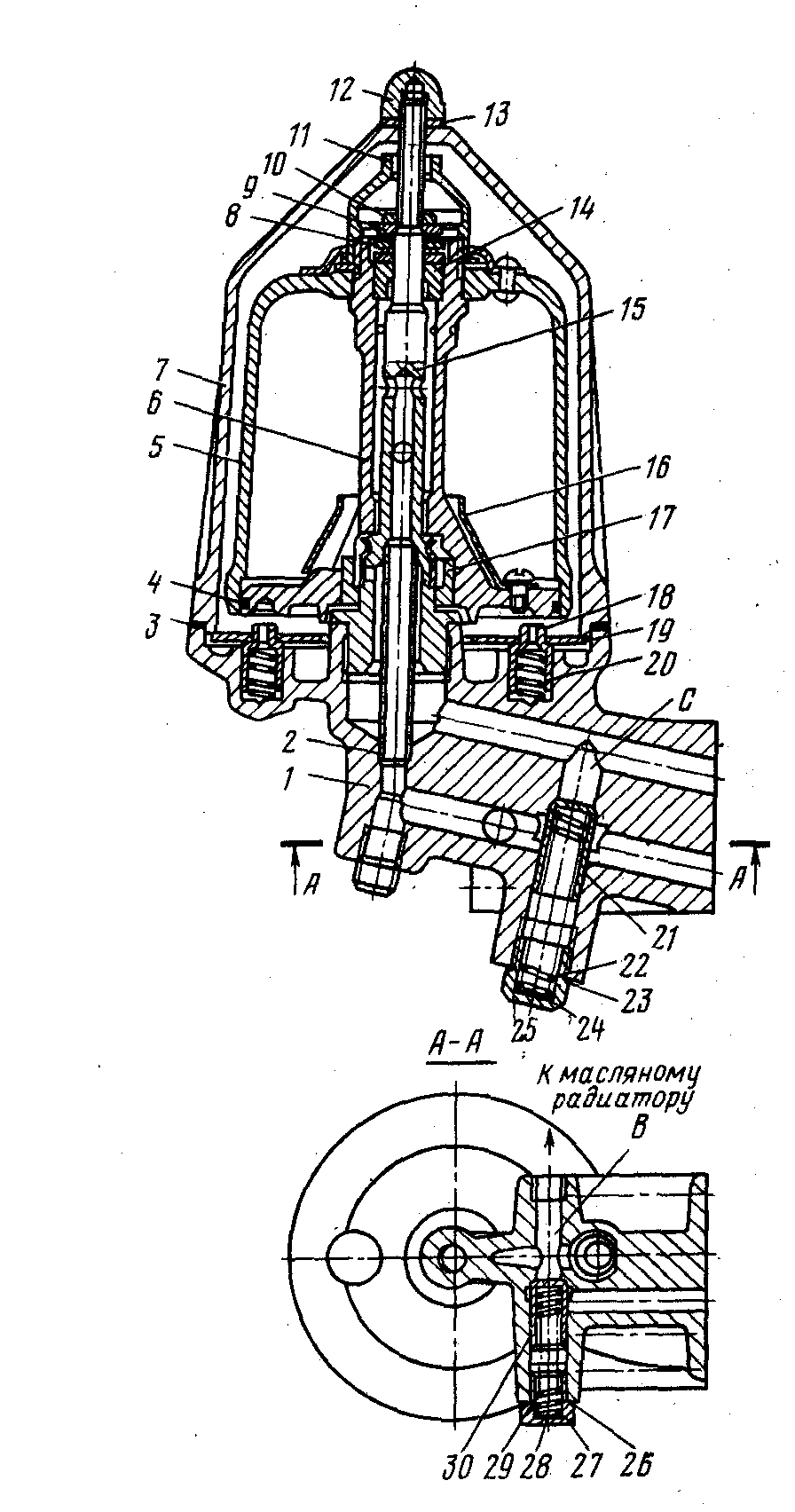

Отвернуть гайку 13 (см. рис. 3)

|

Спереди сверху

|

Ключ кольцевой 17×19

|

0,5

|

|

|

2

|

Снять колпак фильтра

|

То же

|

|

0,5

|

|

|

3

|

Повернуть ротор вокруг оси так, чтобы палец 4 стопора вошел в отверстие ротора

|

То же

|

Отвертка

|

2,5

|

|

|

4

|

Отвернуть гайку 15

|

То же

|

Ключ гаечный22×24

|

0,5

|

|

|

5

|

Снять колпак 8

|

То же

|

|

0,5

|

Снимать ротор с оси при обслуживании фильтра не рекомендуется

|

|

6

|

Удалить из колпака ротора осадок, промыть детали

|

|

Скребок, ванна для мойки агрегатов, обтирочный материал

|

5,5

|

Промыть в дизельном топливе

|

|

7

|

Проверить затяжку гайки 12 и, если требуется, подтянуть

|

|

Ключ кольцевой 17×19

|

0,5

|

Усилие затяжки 80...90 Н∙м.

|

|

8

|

Надеть колпак 8

|

Спереди сверху

|

|

0,5

|

|

|

9

|

Повернуть ротор вокруг оси так, чтобы палец 4 стопора вошел в отверстие ротора

|

То же

|

Отвертка

|

0,5

|

|

|

10

|

Завернуть гайку 15

|

То же

|

Ключ гаечный22×24

|

0,5

|

|

|

11

|

Надеть колпак фильтра

|

То же

|

|

0,5

|

|

|

12

|

Завернуть гайку 13

|

То же

|

Ключ кольцевой 17×19

|

0,5

|

Подтекание масла через уплотнения не допускается

|

13

|

|

Заменить масло в картере двигателя

|

|

|

1

|

Пустить и прогреть двигатель

|

Изнутри

|

|

10

|

Прогревать до температуры 55…60 ºС

|

|

2

|

Остановить двигатель

|

Изнутри

|

|

0,5

|

|

|

3

|

Отвернуть пробку для слива масла и слить масло

|

Снизу

|

Ключ кольцевой 24×27 воронка, емкость для отработанного масла, обтирочный материал

|

15

|

Проверить, нет ли в масле воды и металлических частиц, присутствие которых недопустимо. Сливать масло не менее 10 мин.

|

|

4

|

Завернуть пробку для слива масла

|

Снизу

|

Ключ кольцевой 24×27

|

0,5

|

Момент затяжки 80…90 н∙м

|

|

5

|

Отвернуть пробку маслоналивной горловины двигателя

|

Спереди сверху

|

|

0,5

|

|

|

6

|

Залить свежее масло

|

Спереди сверху

|

колонка маслораздаточная с насосной установкой

|

10

|

Заливать масло следует через горловину, расположенную в передней части двигателя за гидромуфтой привода вентилятора залить масло до отметки В на указателе уровня. Масло М-63/12-Г2, 24,5 л

|

|

7

|

Завернуть пробку маслоналивной горловины двигателя

|

Спереди сверху

|

|

0,5

|

|

|

8

|

Пустить двигатель и дать ему поработать 5 мин на малой частоте вращения для заполнения масляных полостей двигателя

|

Изнутри

|

|

5,5

|

|

|

9

|

Остановить двигатель и выдержать 2...3 мин.

|

|

|

3,5

|

Подтекание масла через сливную пробку не должно быть

|

|

10

|

Долить масло до нормы

|

Спереди сверху

|

колонка маслораздаточная с насосной установкой

|

6

|

Долить масло до отметки В на указателе уровня. Масло М-63/12-Г2

|

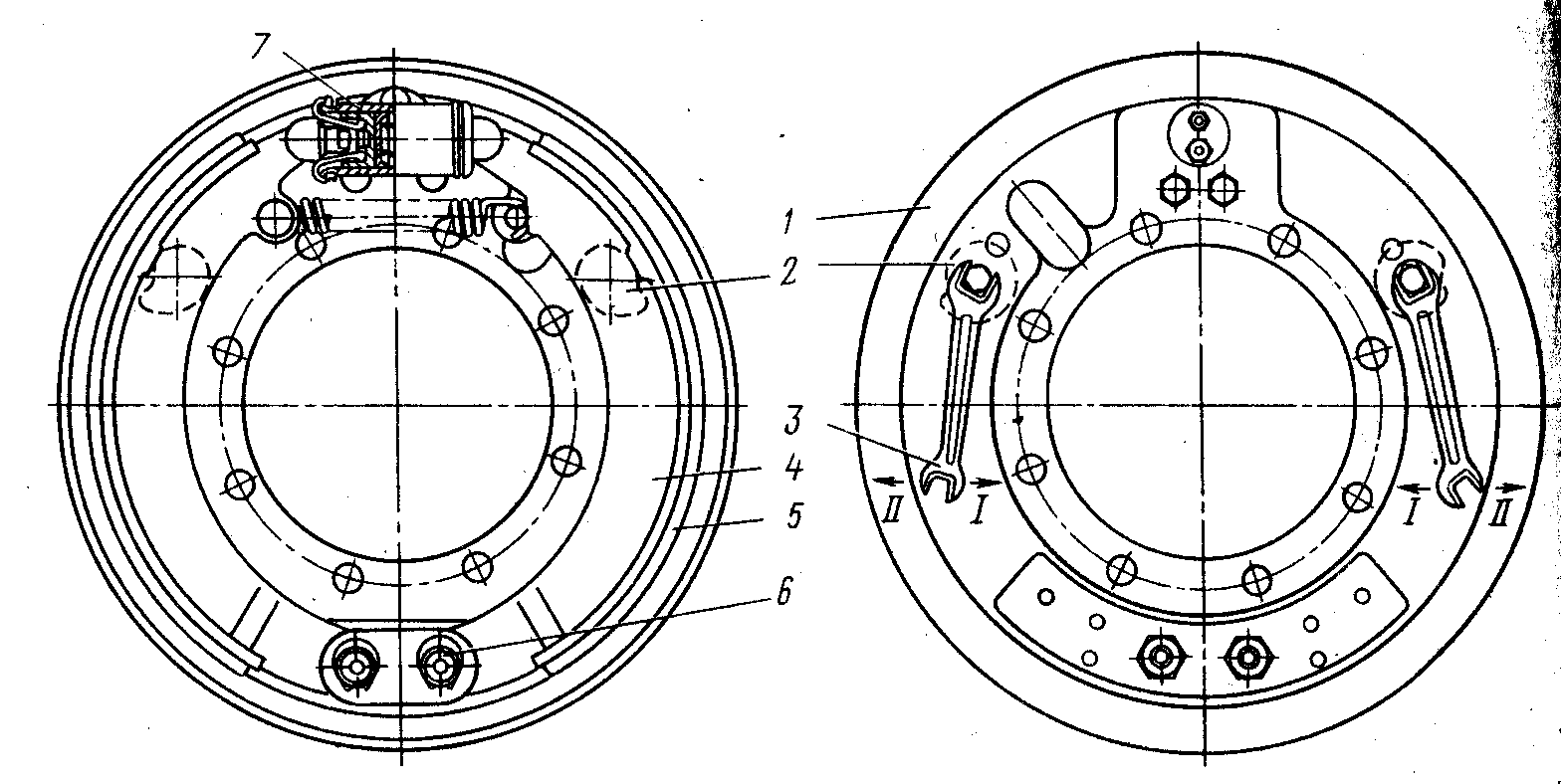

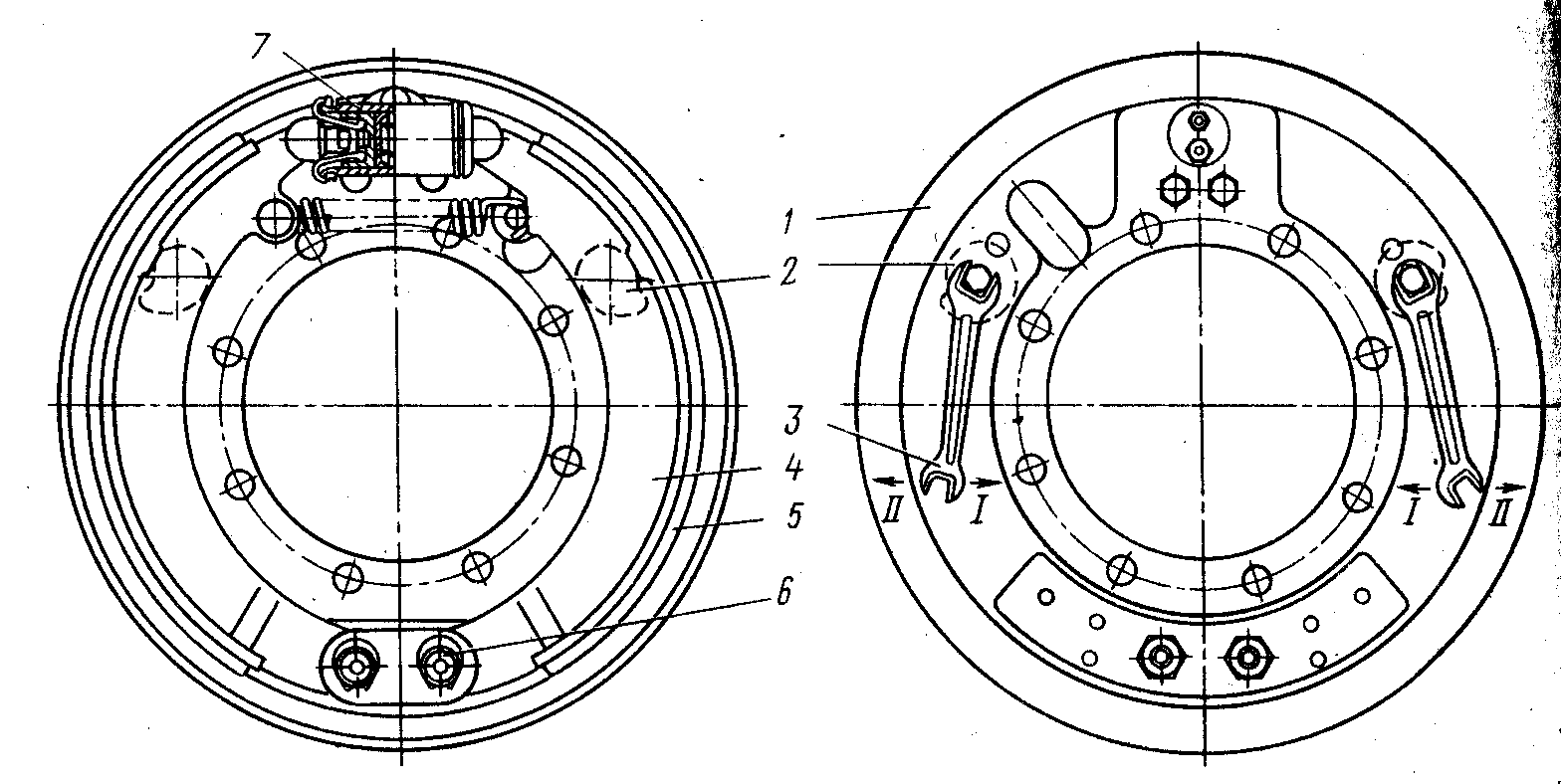

Рис. 1. Механизм тормозной рабочий:

1— щит тормозной; 2 — эксцентрик регулировочный; 3 — ключ; 4 — колодка тормозная; 5 — накладка фрикционная; 6 — ось колодки тормоза; 7 — цилиндр колесный; / — уменьшение зазора; // — увеличение зазора. — уменьшение зазора; // — увеличение зазора.

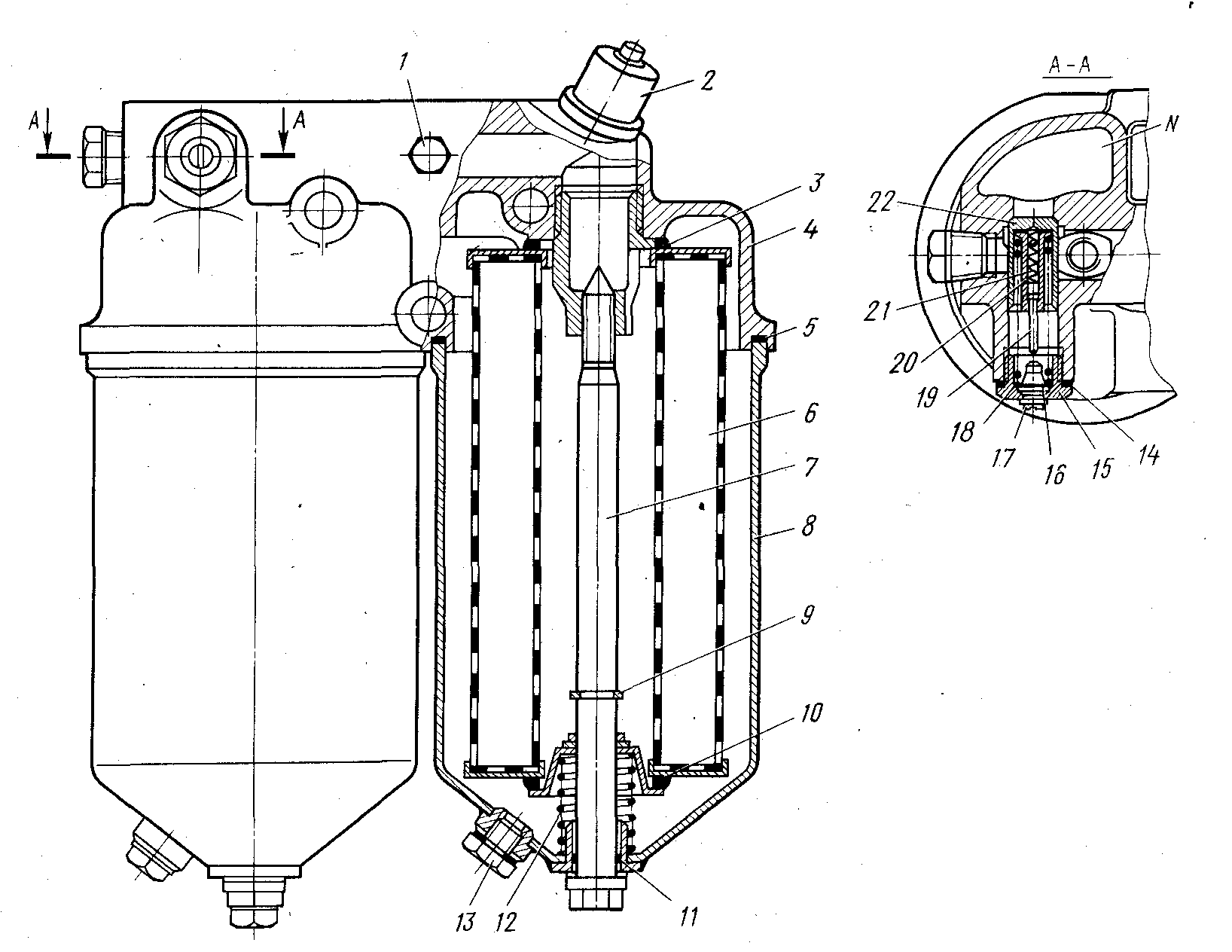

Рис. 2. Фильтр очистки масла полнопоточный:

1 — датчик аварийного падения давления масла; 2 — датчик давления масла; 3, 14 — прокладки; 4 — корпус; 5,11 — кольца уплотнительные; 6 — элемент фильтрующий; 7 — стержень; 8 — колпак; 9 — кольцо стопорное; 10 — чашка уплотнительная; 12, 18, 21 — пружины; 13, I5 — пробки; 16 — шайбы регулировочные; 17 — винт; 19 — контакт подвижный; 20 — корпус датчика засоренности масляного фильтра; 22 — клапан перепускной.

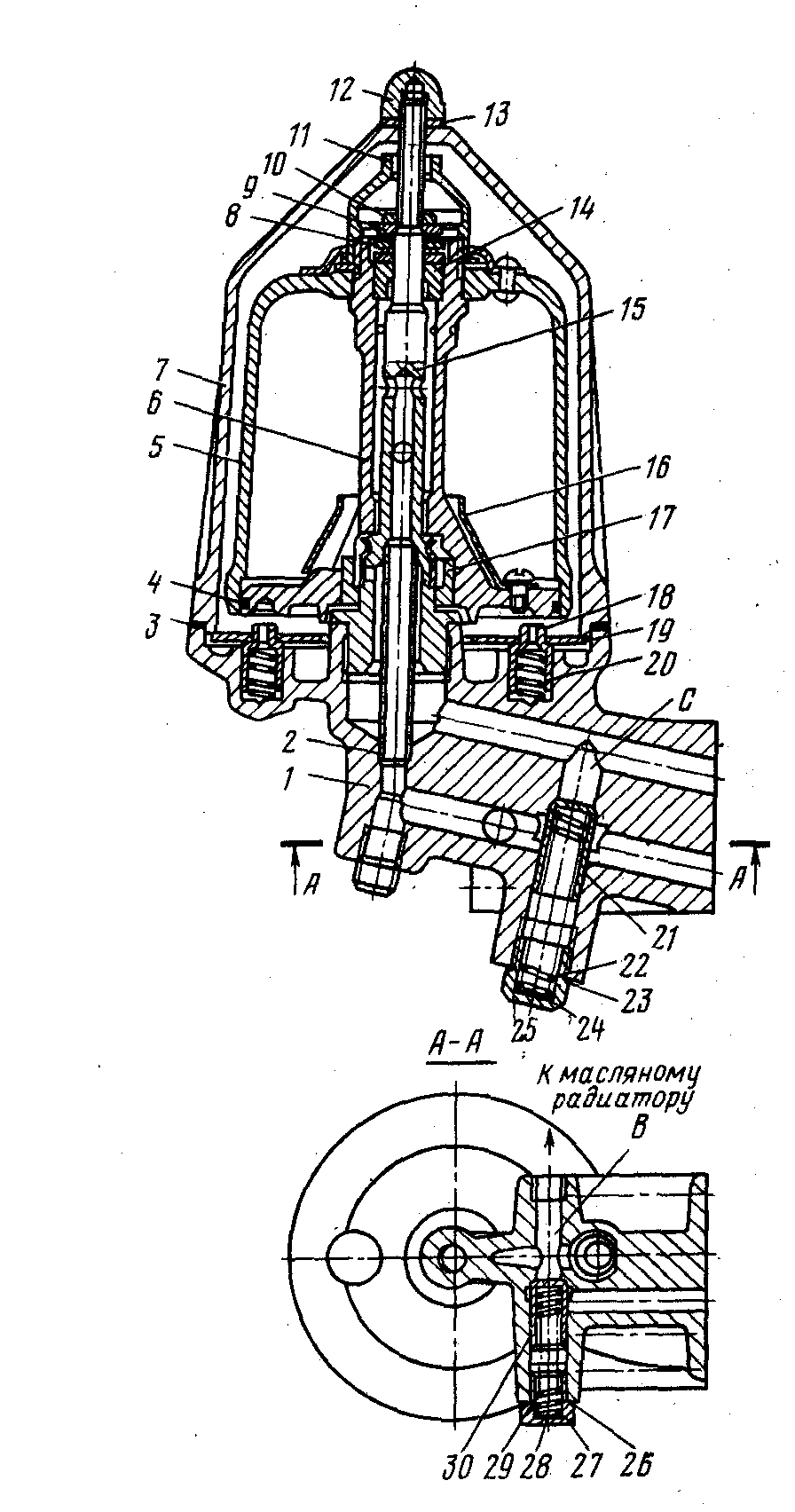

Рис. 3. Фильтр центробежной очистки масла:

1— корпус; 2 — трубка отвода масла; 3 — прокладка колпака фильтра; 4 — уплотнительное кольцо; 5 — колпак ротора; 6 — ротор; 7 — колпак фильтра; 8 — упорный шарикоподшипник;7— упорная шайба; 10 — гайка крепления ротора; 11— гайка крепления колпака ротора; 12 — гайка крепления колпака фильтра; 13 — прокладка; 14 — верхняя втулка ротора; 15 — ось ротора; 16 — экран; 17 — нижняя втулка ротора; 18 — палец стопора; 19 — пластина стопора; 20 — пружина стопора; 21 — перепускной клапан; 22, 29 — пружины; 23, 26 — прокладки; 24, 28 — регулировочные шайбы; 25, 27 — пробки; 30 — сливной клапан; В — канал слива масла в масляный радиатор; С — канал подвода масла.

2. Разработка операционной карты

Содержание работ: замена водяного насоса со шкивом и вентилятором в сборе автомобиля ГАЗ-31029

Трудоемкость 45 чел·мин. Число исполнителей 1 чел.

Специальность и разряд исполнителя автослесарь 3-го разр.

№ перехода

|

Наименование переходов

|

Место выполнения

|

Оборудование и инструменты

|

Трудоемкость чел·мин

|

Технические условия и указания

|

1

|

Установить автомобиль на пост

|

Сверху

|

|

1

|

Рычаг коробки переключения передач оставить во включенном положении

|

2

|

Открыть капот

|

Сверху

|

|

0,5

|

|

3

|

Снять пробку радиатора

|

Сверху

|

|

0,5

|

|

4

|

Открыть краник нижнего бачка радиатора и краник, расположенный с правой стороны блока цилиндров в задней его части и слить охлаждающую жидкость

|

Снизу

|

Емкость для слива охлаждающей жидкости

|

4

|

Краник отопителя должен быть открыт

|

5

|

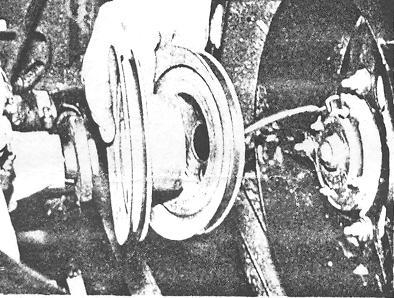

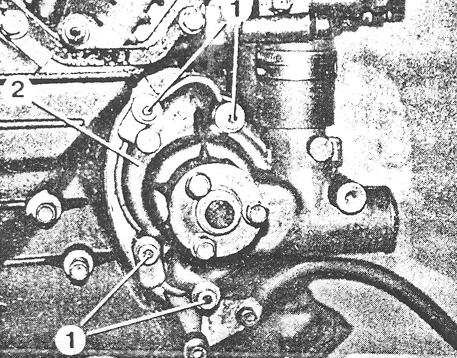

Снять вентилятор

(см. рис №1)

|

Спереди, сверху

|

Ключ гаечный 8×10, ключ торцевой 10 мм

|

5

|

|

6

|

Ослабить натяжение ремней привода генератора и вентилятора

|

Спереди, сверху

|

Ключи гаечные 19×22 и 17×19

|

3

|

|

7

|

Снять ремни привода генератора и вентилятора

|

Спереди, сверху

|

Отвертка, ключ для поворота коленчатого вала двигателя

|

1

|

|

8

|

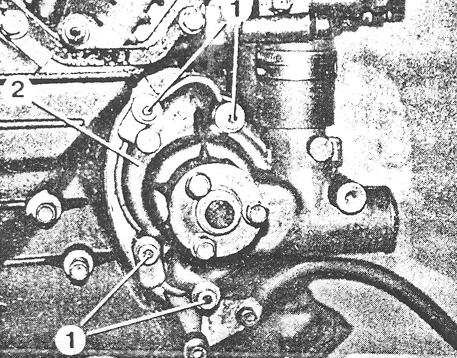

Снять шкивы привода насоса и вентилятора

(см. рис №2)

|

Спереди, сверху

|

|

2

|

|

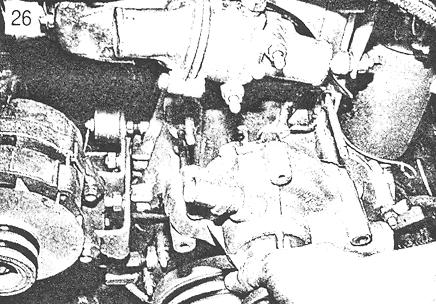

9

|

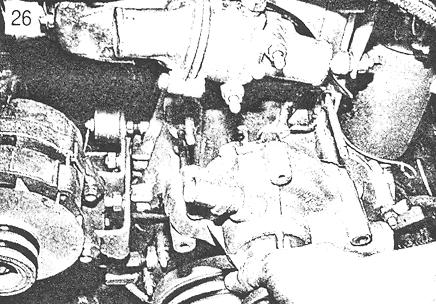

Отвернуть болты крепления крышки насоса к блоку цилиндров двигателя (см. рис №3) и снять насос (см. рис №4)

|

Спереди, сверху

|

Ключ гаечный 17×19

|

2

|

|

10

|

Поставить на устанавливаемый водяной насос новую прокладку

|

|

|

0,5

|

|

10

|

Установить насос со шкивом и вентилятором

|

Спереди, сверху

|

|

2,5

|

|

11

|

Завернуть болты крепления крышки насоса к блоку цилиндров двигателя

|

Спереди, сверху

|

Ключ гаечный 17×19

|

3

|

Момент затяжки 0,45-0,8 н·м

|

12

|

Надеть ремни привода генератора и вентилятора

|

Спереди, сверху

|

Отвертка, ключ для поворота коленчатого вала двигателя

|

2

|

|

13

|

Натянуть ремни привода генератора и вентилятора

|

Спереди, сверху

|

Ключи гаечные 19×22 и 17×19, динамометр

|

5

|

Прогиб ремня должен составлять 8-10 мм под нагрузкой 4 кгс на каждый ремень

|

14

|

Установить кожух вентилятора

|

Спереди, сверху

|

Ключ гаечный 8×10, ключ торцевой 10 мм

|

5

|

Момент затяжки 0,15-0,4 н·м

|

15

|

Закрыть краник нижнего бачка радиатора и краник, расположенный с правой стороны блока цилиндров в задней его части

|

Снизу

|

|

1

|

|

16

|

Открыть крышку расширительного бачка

|

Сверху

|

|

0,5

|

|

17

|

Залить охлаждающую жидкость через расширительный бачок

|

Сверху

|

Емкость с охлаждающей жидкостью, воронка

|

2

|

Охлаждающая жидкость Тосол А-40 или Лена А-40. Емкость 12 л.

|

18

|

Закрыть пробку радиатора и крышку расширительного бачка

|

Сверху

|

|

0,5

|

|

19

|

Пустить двигатель

|

|

|

5

|

Поработать на малой частоте вращения 5 мин. для ликвидации воздушных пробок

|

20

|

При необходимости открыть крышку расширительного бачка и довести уровень охлаждающей жидкости до нормы

|

Сверху

|

Емкость с охлаждающей жидкостью, воронка

|

1,5

|

Охлаждающая жидкость Тосол А-40 или Лена А-40. Двигатель должен быть холодным.

|

21

|

Закрыть крышку расширительного бачка

|

Сверху

|

|

0,5

|

|

22

|

Закрыть капот

|

Сверху

|

|

0,5

|

|

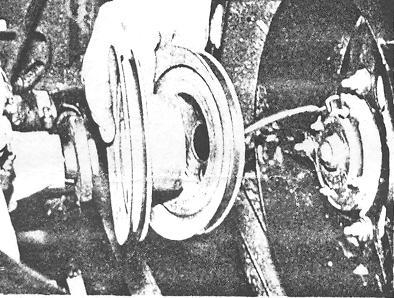

рис.№1 Снятие вентилятора

рис №2 Снятие шкивов

рис№3 Отвернуть болты крепления корпуса водяного насоса

рис №4 Снятие водяного насоса

3. Разработка рабочего места маляра

Основной функцией маляра является выполнение окрасочных работ на АТП.

Для выполнения общего объема работ необходимы три маляра 2 - го разряда, работающие посменно. Площадь малярного отделения определена суммированием площадей занимаемых единицами технологического и организационного оснащения, с учетом коэффициента плотности расстановки оборудования, равного 4.

В соответствии с Типовыми нормами малярам выдают следующую спецодежду, спецобувь и предохранительные приспособления: хлопчатобумажный комбинезон, кожаные ботинки, комбинированные рукавицы, хлопчатобумажный шлем, респиратор и защитные очки.

Оснащение рабочего места (табл.3.1 )

Таблица 3.1

Технологическое оборудование

Наименование

|

Тип или модель

|

Габаритные размеры, мм

|

Количество

|

Гидрофильтр с центробежным насосом для очистки воздуха

|

9060; КО-1,4; КО-2,0; КО-2,5

|

400×800

|

2

|

Окрасочно-проходная камера с нижним отсосом для окраски автомобилей

|

7008; ОК-1

|

9000×5500

|

1

|

Красконагнетательный бак

|

С-383; АТ-10A;

АТ-20A; СО-12А; Walmec SSP 10 PL

|

315×110

|

2

|

Масловлагоотделитель

|

С-732; ВО-30; DVFR-6

|

395×375

|

2

|

Краскораспылитель

|

КР-10; КНТС-10; BOSCH PSP 260 0408; FP-HTE 1,5 Schneider

|

—

|

3

|

Установка безвоздушного распыления

|

УБР; President 30:1; Merkur 30:1; King 30:1

|

—

|

2

|

Терморадиационные рефлекторы

для сушки малых поверхностей

|

—

|

—

|

3

| |

|

|

Скачать 0.72 Mb.

Скачать 0.72 Mb.