КУРСОВАЯ Надёжность. Курсовая работа по предмету надежность и техническая диагностика селиверстов А. А. студент v курса

Скачать 249.5 Kb. Скачать 249.5 Kb.

|

|

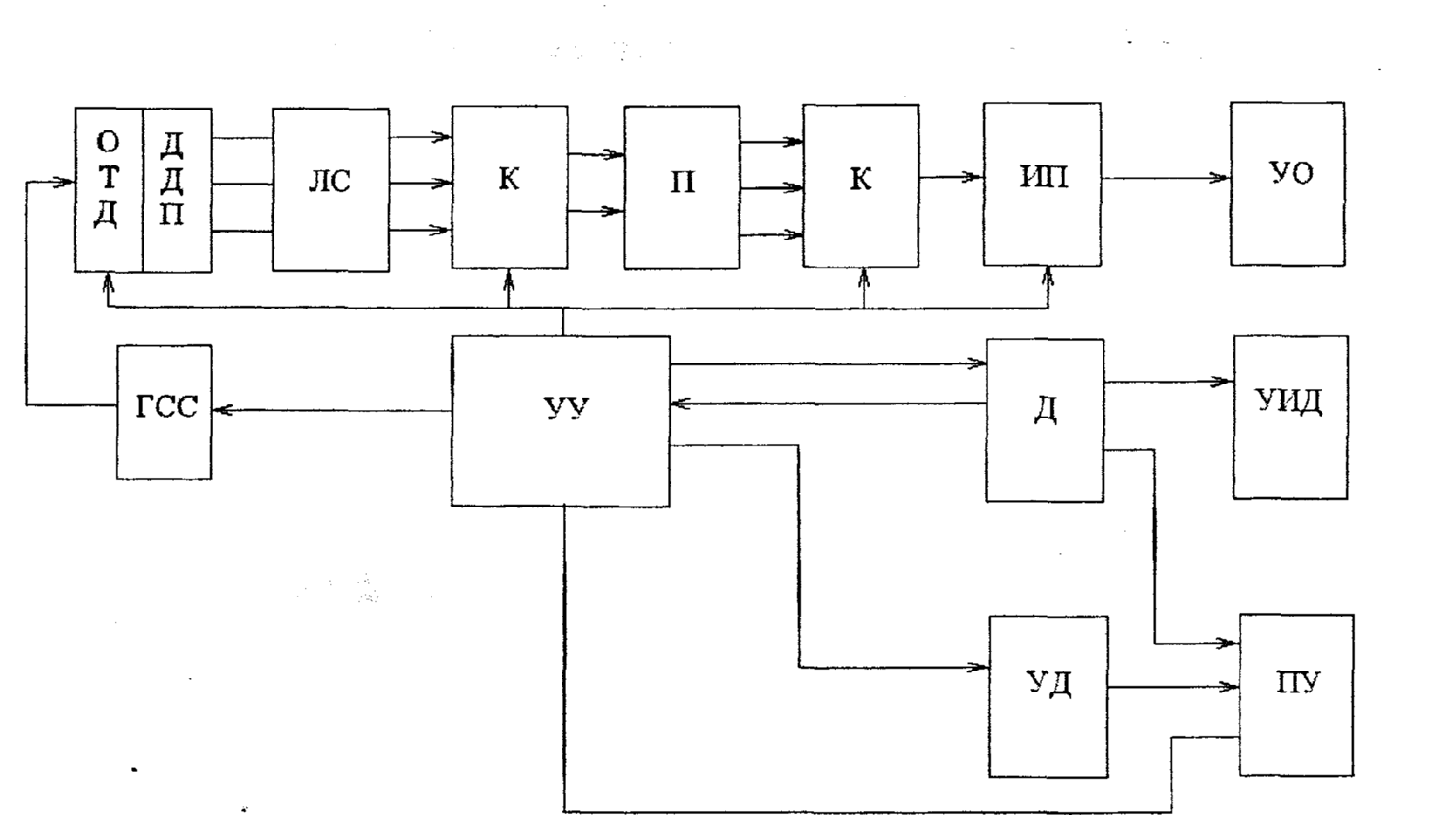

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ГРАЖДАНСКОЙ АВИАЦИИ ИРКУТСКИЙ ФИЛИАЛ КУРСОВАЯ РАБОТА по предмету НАДЕЖНОСТЬ И ТЕХНИЧЕСКАЯ ДИАГНОСТИКА Выполнил: Селиверстов А.А. студент V курса специальность 160905 шифр РС-041522 группа: 1 вариант 2 проверил: Кобылкин Ю.И. Иркутск 2008 г  Задание. Задание.Разработка функциональной схемы автоматизированной системы контроля состояния платы ФАПЧ радиостанции «МИКРОН». В качестве обобщенных характеристик использовать передаточные функции. Разработать предложения по контролю обобщенных характеристик, позволяющему получать оперативную информацию о работоспособности платы ФАПЧ. Введение  Возрастание сложности современной авиационной техники, и в частности, радиоэлектронного оборудования предъявляет все более высокие требования к его эксплуатации. Вопросы эксплуатации авиационного РЭО неразрывно связаны с понятием надежности. Надежность объекта это свойство сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. Возрастание сложности современной авиационной техники, и в частности, радиоэлектронного оборудования предъявляет все более высокие требования к его эксплуатации. Вопросы эксплуатации авиационного РЭО неразрывно связаны с понятием надежности. Надежность объекта это свойство сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования.Надежность является сложным свойством, которое в зависимости от назначения объекта и условий его применения состоит из сочетания свойств: безотказности, долговечности, ремонтопригодности и сохраняемости. Надежность является качественной характеристикой, отражающей внутреннее, объективно существующее свойство оборудования. Для анализа надежности объекта. необходимо контролировать работоспособность по ряду важных параметров, полностью описывающих его состояние. Для управления состоянием сложных систем, которыми в настоящее время является каждый объект РЭО, важно знать достоверность контроля их состояния. Одной из важнейших характеристик автоматических (автоматизированных, с частичным участием человека) систем контроля является достоверность результатов контроля - степень объективности отражения результатами контроля истинного технического состояния контролируемого объекта. При организации эксплуатации объекта (системы) по состоянию необходима оценка результатов измерения параметров с учетом достоверности контроля для определения точности измерения параметра относительно поля допуска. Разработки таких систем контроля параметров и состояния посвящено данная работа.  1. Анализ методов решения задачи контроля состояния 1. Анализ методов решения задачи контроля состоянияФункциональные задачи диагностики и контроля заключаются в управлении состоянием объекта в соответствии с определенным алгоритмом. Поскольку для контроля исправности, работоспособности и поиска места отказа необходимо знать фактическое техническое состояние объекта и его отдельных блоков, контроль технического состояния всегда содержит техническое диагностирование. Система диагностирования и контроля (СДК), реализующая процесс технического диагностирования включает: объект технического диагностирования (ОТД) средства диагностики и контроля, устройства их сопряжения, персонал, техническую документацию. Цель диагностики и контроля - определение вида технического состояния для управления ими и поддержания эксплуатационно-технических характеристик объекта в заданных пределах. Таким образом, СДК предназначены для решения одной или нескольких задач - проверка исправности объекта, работоспособности и функционирования, поиск места возникновения отказа (локализации дефекта). По характеру взаимодействия ОТД со средствами СДК подразделяются на системы с функциональным диагнозом, в которых решение задач диагностики осуществляется в процессе функционирования ОТД по своему назначению, и системы с тестовым диагнозом, в которых решение задач диагностики осуществляется в специальном режиме работы ОТД путем подачи на него тестовых сигналов. Процесс диагностирования распадается на ряд операций. Первой операцией является определение сигналов, параметры которых характеризуют состояние объекта диагностирования ФАПЧ. Выведение диагностируемых параметров из ФАПЧ осуществляется посредством датчиков сигналов. Диагностические параметры транслируются через линии связи в средства технического диагностирования. Второй операцией процесса диагноза является преобразование сигналов к виду, удобному для ввода в измерительные устройства. Последовательная подача диагностических параметров на вход измерительного устройства осуществляется с помощью коммутаторов. В измерительном устройстве реализуется третья - главная операция процесса -измерение параметра с заданной точностью. На выходе измерительного устройства формируется информация о техническом состоянии. В дискриминаторе измеренные параметры ФАПЧ сравниваются с полем допусков (четвертая операция), на выходе формируется информация о виде технического состояния (например, работоспособна ФАПЧ или нет). Как результат работы целого ряда функциональных устройств, за каждым из которых стоит конкретная схемная реализация, воздействие на эти устройства шумов и помех различной природы, решение о виде технического состояния ФАПЧ принимается с ошибками.   Рис.1.1 Структурная схема диагностики и контроля: ОТД - объект технического диагностирования; ДДП - датчики диагностических параметров; ЛС - линии связи; К - коммутаторы; П - преобразователи; ИП - измерительный прибор; УО - устройство отображения; Д - дискриминатор; УД - устройство ввода допусков; УИД - устройство индикации и документирования вида технического состояния; УУ - устройство управления; ГСС - генератор стимулирующих сигналов; ПУ -прогнозирующее устройство. Ошибки диагностирования допускаются вследствие большой погрешности измерений, неработоспособности средств диагностики и контроля, метода принятия решения о виде технического состояния, т. е. совокупность выбранных параметров. На погрешность измерения влияют аддитивные и му^тапликативные помехи, возникающие в радиостанции как следствие изменения электромагнитных полей, шумы в каналах связи и цепях коммутации, погрешности преобразования и измерительного прибора. Техническое состояние средств диагностирования, которые являются электронными системами, зависит от их надежности. Принятие решения о техническом состоянии ФАПЧ радиостанции в СДК, в свою очередь, зависит от погрешности сравнения, выбора поля допусков на диапазон изменения диагностических параметров, быстродействия СДК, погрешности набора стимулирующих сигналов. Погрешность принятия решения о состоянии ФАПЧ в СДК определяется состоянием контура контроля параметров, под которым понимают совокупность функционально связанных устройств, входящих в информационную систему диагностики и контроля, формирующую контролируемый сигнал и обеспечивающую контроль параметров этого сигнала.  Диагностирование сложных устройств начинается с составления диагностической модели - описания, позволяющего учесть и представить в Диагностирование сложных устройств начинается с составления диагностической модели - описания, позволяющего учесть и представить внаглядной форме внешние и внутренние параметры устройств и их влияние на выходные сигналы и функциональные характеристики. Цель моделирования -формализация методов построения алгоритмов диагноза. Одна из составных частей диагностических моделей всех типов -элементарная проверка. Совокупность элементарных проверок представляется полем. Каждая элементарная проверка характеризуется одиночным воздействием на ОТД и одиночным (хотя и многозначным по результату) ответом на это воздействие. Определение работоспособности - основная задача диагностики и контроля. Состояние работоспособности нельзя смешивать с состоянием функционирования. Наличие четкого изображения обстановки на экране визуального индикатора иногда приводит к вынесению ошибочного решения о якобы работоспособности изделия - ошибка диагностирования 1 рода. Определение работоспособности сопровождается измерением параметров и сопоставлением их с допусками, определяемыми технической документацией. Условия работоспособности формируются на основе анализа диагностической модели или при экспериментальных исследованиях реального объекта. Они определяются как ограничения на изменение динамических и статических характеристик или совокупности параметров и зависят от структуры ОДК. Стоит заметить, что в сложной системе достоверность контроля состояния не является величиной постоянной и в большинстве случаев отлична от единицы. 1.1. Модели повышения достоверности контроля Цель моделирования - формализация методов построения алгоритмов диагноза. Формальное описание может быть выполнено в аналитической, векторной, графической и табличной формах. Модели классифицируются на явные и неявные. Явная модель - это совокупность формальных описаний исправного объекта, неявная содержит какое-либо одно формальное описание состояния объекта, модели его неисправностей и правила получения по этим данным других интересующих нас описаний состояний. Чаще всего модель задается в виде описания исправно работающей ФАПЧ, которая состоит из радиоустройств непрерывного вида. Одна из составных частей диагностических моделей - элементарная проверка. Совокупность элементарных проверок представляется полем. Каждая элементарная проверка характеризуется одиночным воздействием на ОТД и одиночным (хотя и многозначным по результату) ответом на это воздействие. Аналитические виды моделей, используемые в качестве основных для описания ФАПЧ, - аналитические модели задаются в виде уравнений. В общем случае ОТД рассматривается как преобразователь входных величин X в выходные У. Аналитическая модель У=АХ,  где А - оператор, характеризующий преобразования, связанные с процессами, протекающими в объекте. Реальные устройства в составе ФАПЧ можно описывать линейными дифференциальными уравнениями. где А - оператор, характеризующий преобразования, связанные с процессами, протекающими в объекте. Реальные устройства в составе ФАПЧ можно описывать линейными дифференциальными уравнениями.При использовании для описания ОТД дифференциальных уравнений условия работоспособности описывают в наиболее общем виде. Для построения модели этого типа необходимо знать большее число параметров, поэтому при практических расчетах в качестве диагностической модели непрерывного объекта рассматривают характеристическое уравнение системы. Изменение состояния такой структуры вызывает перемещение полюсов в декартовой системе координат. Типичными представителями непрерывных устройств в радиостанции являются усилительные блоки, охваченные обратными связями, тракты с АРУ и автоподстройки частоты. Функциональная диагностическая модель (ФДМ) составляется на основе функциональной схемы радиостанции или отдельного устройства и строится по следующему правилу отдельные блоки (узлы) модели - блоки функциональной схемы имеющие несколько входов, но только по одному выходу. Если у блока несколько выходов, которые нельзя объединить, то в модели его представляют двумя или большим числом блоков в зависимости от числа выходов. Связи между блоками указываются линиями, стрелки обозначают направление прохождения сигнала. Функциональная модель удобна для представления дискретных объектов, структур с дискретной цифровой обработкой информации. Множество состояний модели описывается множеством состояний структурных блоков. При анализе ОТД с помощью функциональной диагностической модели предполагается, что отказал один блок. Функциональная диагностическая модель - базовая структура для построения графических моделей и матриц состояний объекта. Несмотря на формализацию структуры ФДМ ее построению всегда должен предшествовать инженерно-логический анализ ОТД. Графическая диагностическая модель строится на основе теории графов. ОТД представляется множеством входов и множеством выходов. Граф - это множество точек, соединенных линиями. Точки называются вершинами, линии со стрелками ориентировки - дугами. Теория графов позволяет формально преобразовывать один граф в другой, упрощать многочисленные связи, а следовательно, в отдельных случаях минимизировать число вершин, отражающих структуру графа, а следовательно, число контролируемых: блоков. Матрица состояний - один из наиболее общих видов диагностических моделей дает полное описание множеств состояний, проверок, сигналов. Матрица состояний строится на основе функциональной диагностической модели. Проведя вес положенные проверки можно не только определить отказ, но и отказавший блок модели, а следовательно, и функциональной схемы. Наличие в структуре ОТД и модели обратных связей создает в строчках матрицы одинаковые позиции, которые характеризуют неразличимые состояния.  Это ограничивает использование матрицы для описания непрерывных объектов, охваченных обратными связями. Это ограничивает использование матрицы для описания непрерывных объектов, охваченных обратными связями.Информационная модель ОТД синтезируется на основе представлений о процессе диагностирования как процессе получения информации о состоянии объекта. Состояние объекта определяется совокупностью диагностических параметров. Перед началом диагностирования неопределенность знаний о состоянии объекта описывается энтропией. Под которой понимается количество информации в параметре о состоянии ОТД. Каждый из диагностических параметров, несет определенное количество информации. Суммарное количество информации равно или близко к исходной неопределенности. Модели ОТД используются для решения задач выбора совокупности параметров для определения работоспособности, составления алгоритмов поиска места отказа, прогнозирования. 1.2. Выбор контролируемых параметров Плата фазовой автоподстройки частоты предназначена для выполнения функции стабилизации частоты в блоках приемника и передатчика. Схема ФАПЧ состоит из смесителя, частотного детектора, усилителя и гетеродина рис.1.2. Главным параметром, отвечающим за правильность работоспособности ФАПЧ, учитывая его основное назначение, является коэффициент усиления отдельных функциональных блоков.  Рис.1.2. Выбор параметров для определения работоспособности объектов с непрерывной структурой осуществляется на базе модели непрерывного линейного объекта. Линейные непрерывные объекты удобно описывать передаточной функцией, коэффициенты которой связаны с параметрами объекта технического диагностирования – Функцией К (р). Суммарный коэффициент всего ФАПЧ КФАПЧ=КЧД· КУ· КГЕТ ОТД представляет линейную систему второго порядка. 2. Функциональная схема автоматизированной системы контроля состояния Диагностическая модель системы описывается передаточной функцией, имеющей коэффициенты пропорциональные значению коэффициентов усиления всех каскадов рис 2.1.   Рис.2.1 где  Т – период колебаний системы. Задаваясь конкретными значениями он = 2 и а2 = 4 из выражения для К(Р) = К/[(р + 2)(р + 4) + К, получаем характеристическое уравнение вида р2+6р+8+К, корни которого  т.е. коэффициент затухания количественно равен косинусу угла Θ, определяющему положение корней характеристического управления в комплексной плоскости.  Допустимые перемещения корней P1 и Р2 соответствуют допустимым значениям ξ1 и ξ2в соответствующих узлах ОТД. Из приведенных формул следует, что с увеличением ξК уменьшается и наоборот. Коэффициенты К и ξзависят от внутреннего состояния узлов - значений элементов схемы. Допустимые перемещения корней P1 и Р2 соответствуют допустимым значениям ξ1 и ξ2в соответствующих узлах ОТД. Из приведенных формул следует, что с увеличением ξК уменьшается и наоборот. Коэффициенты К и ξзависят от внутреннего состояния узлов - значений элементов схемы.Предельные значения диагностического параметра определяют из выражения  где pi , rp - радиусы-векторы нулей и полюсов передаточной функции; i и р -порядок полиномов в числителе и знаменателе передаточной функции; N - число кратных корней. Для рассматриваемого примера pj = -3 +j2, р2 = -3 + j3, тогда  Нижнее и верхнее значения К2=10, предельные значения коэффициента усиления К]=5 определяют диапазон изменения коэффициента усиления, при котором диагностируемое устройство ФАПЧ остается работоспособным. Определив допусковое значение полученных в передаточной функции коэффициентов можно на основе сравнения их с измеряемыми значениями построить автоматизированную систему контроля параметров и состояния ФАПЧ на основе мажоритарного алгоритма контроля. Алгоритм контроля состоит в сравнении каждого результата измерения с гарантийным допуском. Имеем m исходов «результат измерения в допуске» и п-m исходов «результат измерения вне допуска». Если m>S, где S - заданный порог (число), то принимается решение «Годен»; если m В качестве контролируемых параметров объектов с непрерывной структурой следует использовать амплитуду и фазу выходного сигнала или соответственно амплитудно-частотный и фазо-частотный спектры. Для принятия решения о работоспособности ФАПЧ должны быть установлены требованиями на пределы отклонения ее параметров и параметров функциональных устройств. При этом, зная допустимые отклонения эксплуатационных характеристик, можно определить допустимые отклонения технических параметров. При поиске места отказа основное значение имеет алгоритм (программа) поиска, позволяющий минимизировать материальные и временные затраты.  Процедура поиска места отказа - составная часть общей процедуры восстановления работоспособности системы, в которую входят: фиксация отказа - определение перехода ФАПЧ в неработоспособное состояние; локализация отказа до сборочной единицы, подлежащей замене; замена отказавшей сборочной единицы; контроль состояния отказавшего узла блока; проверка работоспособности системы после восстановления. Процедура поиска места отказа - составная часть общей процедуры восстановления работоспособности системы, в которую входят: фиксация отказа - определение перехода ФАПЧ в неработоспособное состояние; локализация отказа до сборочной единицы, подлежащей замене; замена отказавшей сборочной единицы; контроль состояния отказавшего узла блока; проверка работоспособности системы после восстановления.В общем виде задача поиска места отказа формируется как задача определения целесообразной последовательности выполнения логических операций и измерительных, в результате которых устанавливают, в каком состоянии из всего множества находится ФАПЧ. Определение места и причины возникновения отказов по характерным признакам широко используют на практике. В инструкции по эксплуатации, как правило, обширный раздел посвящен признакам отказов того или иного вида и методам их локализации. К инструкции по технической эксплуатации прилагают таблицы, составляемые на основе инженерного опыта, испытаний макетов и опытных образцов в процессе эксплуатации. Таблицы составляют для отдельных устройств; они содержат признак проявления отказа и причину его возникновения. Прогнозирование технического состояния как техническая задача формулируется следующим образом: состояние ФАПЧ (или отдельного блока) нестабильно во времени, что проявляется в изменении совокупного параметра. На известном временном интервале параметр принимает несколько значений. Необходимо найти параметр в последующие моменты времени, определить состояния системы и спрогнозировать интервал будущей работоспособности. Математический путь прогнозирования базируется на основе применения теории численного анализа, случайных функций, вероятностей и игр. Прогнозирование технического состояния с помощью численного анализа выполняют при условии, что зависимости прогнозируемого параметра и его состояние - монотонные функции. Для решения задачи прогноза вместо контролируемой функции выбирают такую функцию, что в одинаковые моменты времени она равна прогнозируемому параметру. Чаще всего эта функция - алгебраический многочлен.  Заключение ЗаключениеСинтезированная схема автоматизированной системы контроля состояния ФАПЧ позволяет контролировать значение коэффициента усиления данного блока. Так как этот параметр является наиболее важным при работе всего устройства, то его контролю выделено особое место. При необходимости число контролируемых параметров можно увеличить, что не значительно скажется на усложнении аппаратуры, так как в основу ее построения положен алгоритм повышения достоверности контроля. Применение данной схемы значительно повысить достоверность контроля, что скажется на эффективности эксплуатации всей радиостанции, поможет определить оптимальные сроки профилактических работ, и продлит ресурс изделия. |