Курсовая. курсовая работа на тему ремонт и обслуживание насосов. Курсовая работа по теме Ремонт и обслуживание насосов

Скачать 1.12 Mb. Скачать 1.12 Mb.

|

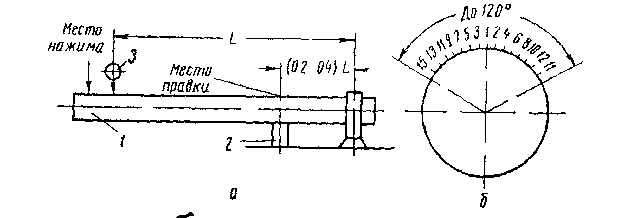

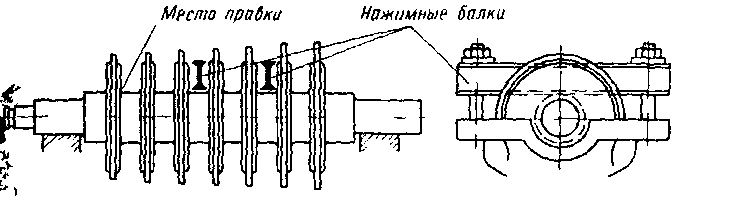

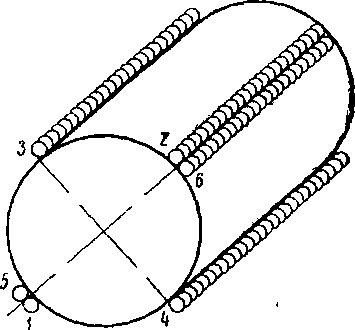

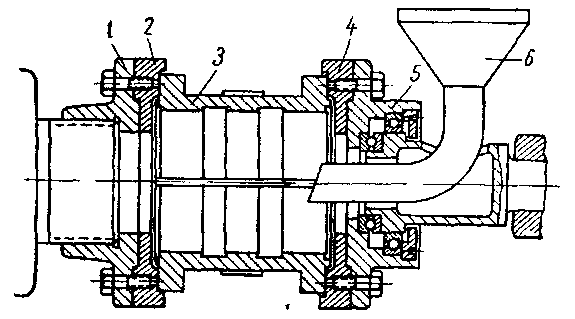

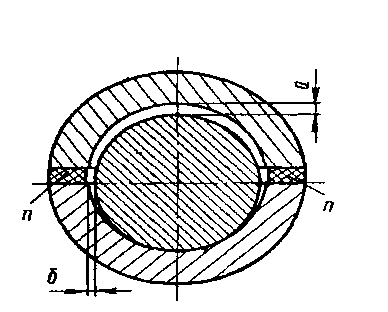

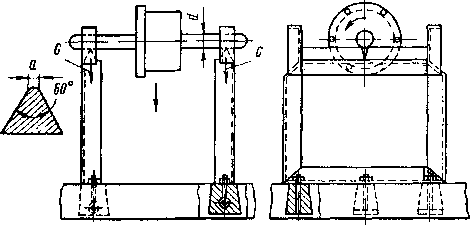

2.2. Ремонт и восстановление основных деталей оборудования насосных станций. Валы.Основными дефектами валов центробежных насосов являются их прогиб, износ шеек, шпоночных канавок и резьбы. Изогнутые валы можно править термически, механически и термомеханически. Для термической правки вал устанавливают на две опоры или в патрон токарного станка выпуклостью вверх Участок вала, имеющий наибольший изгиб, закрывают асбестовым листом, в котором имеется окно для нагрева дефектного участка. Во время нагрева вал еще больше искривляется. При охлаждении деформация изгиба исчезает. Нагретое место вала закрывают на 15—20 мин асбестом во избежание закалки. После правки вала необходимо произвести отжиг при температуре 350°С. Сущность механической правки заключается в растягивании сжатых волокон металла с вогнутой стороны. Для этого вал устанавливают в центрах токарного станка вогнутостью вверх, а под вал в этом месте подводят деревянную подкладку Порядок нанесения ударов при механической правке вала показан на рис. 5.  Рисунок 5. Механическая правка вала: а - установка вала при правке наклепом, б - порядок нанесения ударов: 1 - вал, 2 - опора, 3 - индикатор. При термомеханическом способе вал нагревают до 500—5500 С, при помощи траверс производят нажим и оставляют в таком состоянии в течение 3—4 ч (рис.6).После правки вал разрешается использовать, если его биение не больше 0,015 мм (т. е. прогиб вала не более 0,0075 мм)  Рисунок 6. Правка вала термомеханическим способом Сильному износу подвержены шейки валов. Если конусность или эллиптичность шеек валов не превышает 0,04 мм, их можно устранить обточкой на токарном станке и последующей шлифовкой. Исправление шеек валов этим способом применимо до тех пор, пока их размеры не отличаются на 2—3% от номинальных.  Рисунок 7. Наплавка изношенной шейки вала продольным наложением швов. Последовательность наплавки: 1—2—3—4— 5—6 и т.д. Если изменение размеров диаметра шейки превышает 2—3% от первоначального или конусность (эллиптичность) больше 0,04 мм и имеются глубокие царапины, то изношенные участки вала необходимо проточить на глубину повреждений и на эти места наплавить валики. Чтобы не допустить тепловой деформации (коробления) вала, сварку выполняют по спирали при постоянной скорости вращения вала. При продольном наложении швов окружность делят на четыре части и сварку ведут поочередно через 1800 (рис.7). Подшипники скольжения. Если при проверке подшипников установлен большой радиальный и торцевой износ баббитовых вкладышей, а также образование в них трещин в отставание баббита от поверхности вкладыша, необходимо вновь залить подшипники Муфты. У зубчатых муфт износу подвержены зубья. При ремонте зубьев устраняют вмятины и заусенцы. У полу эластичных муфт износу подвержены резиновые кольца на пальцах, которые по мере износа заменяют новыми. Статическая балансировка ротора.Вибрацию центробежного насоса при работе вызывает статическая и динамическая неуравновешенность ротора.  Рисунок 9. Центробежная заливка подшипников. 1 — планшайба, насаженная на шпиндель токарного станка; 2, 4 — диски для зажима вкладыша; 3 — вкладыш подшипника; 5 — камера для радиального и упорного подшипников; 6 — воронки для заливки баббита.  Рисунок 10. Зазоры между валом и вкладышем подшипника. Перед сборкой ротора проверяют статическую балансировку (уравновешенность) каждой его детали отдельно на специальных призмах, изготовленных из стали марки Ст. 5 с последующей термообработкой и шлифовкой рабочей поверхности. Длину призм принимают такой, чтобы вал мог сделать три-четыре оборота (рис.11).  Рисунок 11. Станок для статической балансировки ротора. Ножи устанавливают параллельно и строго горизонтально с точностью до 0,2 мм на 1 м. Для проверки рабочего колеса насоса его насаживают на короткий вал и устанавливают на ножи. Затем легким толчком приводят в движение и дают свободно остановиться. У неотбалансированного колеса центр тяжести всегда расположен ниже оси, и поэтому колесо останавливается тяжелой частью вниз. На противоположной стороне небалансированного рабочего колеса укрепляют груз, который полностью должен уравновесить его. Груз, уравновешивающий рабочее колесо, взвешивают. Для достижения статической балансировки колеса из его тяжелой части удаляют эквивалентное количество металла высверливанием или фрезерованием стенки рабочего колеса на небольшую глубину (ближе к наружной окружности). Толщину рабочего колеса при этом оставляют не менее 3 мм. Вся операция повторяется сначала, пока не будет достигнута полная балансировка. Собранный из предварительно, от балансированных деталей ротор подвергают проверке на биение, установив его в центрах токарного станка. Имеющееся биение устраняют обточкой. Максимальное допустимое биение собранного ротора по рабочим колесам должно быть не более 0,2 мм. Допускаемое же биение защитных втулок вала составляет 0,03 мм, под уплотнительные кольца между рабочими колесами — 0,05 мм. Динамическую балансировку в условиях перекачивающих станций не производят, ее осуществляют специализированные заводы. Коленчатый вал. Усиленному износу подвержены шейки коленчатых валов, в результате чего они могут иметь эллипсность или конусность. Эллипсность или конусность замеряют микрометром или индикатором. Коленчатый вал ремонтируют обязательно, если в шейках образовались задиры глубиной более 0,1 мм, эллипсность или конусность по длине шейки более 0,001d + 0,05 mm (d — диаметр шейки вала в мм). Такие дефекты устраняют путем проточки и шлифовки вала. Задиры и царапины устраняют притиркой. При этом допускаемое уменьшение диаметра шейки составляет 0,03d. восстанавливают путем металлизации с последующей шлифовкой. Прогиб штоков исправляют в центрах токарного станка подобно валам центробежного Картеры газомотокомпрессоров. В картерах иногда образуются трещины, которые устраняют путем заварки, как описано выше. При сварке стальных рам применяют электроды УОНИ-13/45, УОНИ-13/55, ОММ-5 диаметром 3—5 мм. |