Курсовая. курсовая работа на тему ремонт и обслуживание насосов. Курсовая работа по теме Ремонт и обслуживание насосов

Скачать 1.12 Mb. Скачать 1.12 Mb.

|

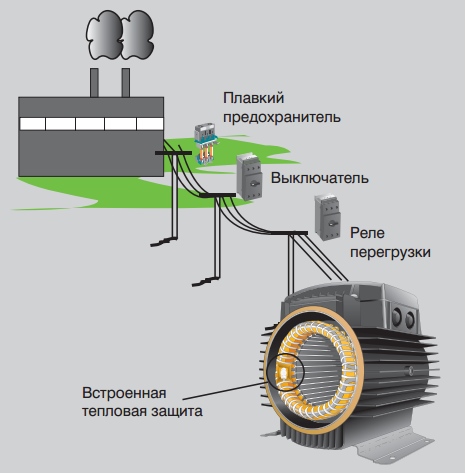

2.4. Ремонт поршневых насосовПлановый осмотр поршневых насосов производят через 700—750 ч работы. При этом проверяют крепление насоса к фундаменту, вскрывают цилиндры и клапаны гидравлической части и определяют состояние сальникового уплотнения плунжеров, проверяют посадку седел клапанов в гнездах клапанной коробки и клапанов на герметичность. При необходимости производят притирку клапанов и подтягивание их пружин. Кроме даго, проверяют сальниковые уплотнения штоков и подшипников. Осматривают также редуктор и систему смазки, при необходимости меняют масло и промывают масляные фильтры. Текущий ремонт поршневых насосов производят через каждые 700 ч беспрерывной работы. При этом выполняют полный объем работ, предусмотренных плановыми осмотрами, и проверяют шплинтовку шатунных болтов, их затяжку, крепление поршня (плунжера), штока и пальца крейцкопфа. Основными деталями, подверженными усиленному износу, являются подшипники, крейцкопфы, уплотняющие манжеты и клапаны. Поэтому проверяют зазоры во всех подшипниках, между крейцкопфом и направляющей, а также в уплотнении манжет поршня и штока. Во время текущего ремонта очищают и промывают картеры насоса, подшипники и фильтры системы смазки, производят ревизию перепускного устройства, проверяют все приборы контроля и автоматики. Заключительная операция — проверка центровки агрегата. Средний ремонт поршневых насосов производят каждый год (через 5500—6000 ч работы) с остановкой на 10—12 дней. Этот ремонт включает в себя полный объем работ текущего ремонта, проверку обоих вкладышей рамовых подшипников, замер зазоров для масла и подшипников, расхождение щек коленчатого вала (если оно больше 0,05 мм, вал укладывают заново), обмер мотылевых шеек вала, полную ревизию клапанов и их замену, проверку шестерен и подшипников редуктора, посадки муфт на валу и их износа, состояния шеек промежуточного вала, а также промывку и ревизию всей системы смазки. Эти работы выполняет ремонтный персонал станции. Затраты по текущему и среднему ремонту относят к эксплуатационным. Капитальный ремонт поршневых насосов производят через 22 000—25 000 ч (примерно через три года) работы агрегатов. При этом выполняют работу текущего и среднего ремонтов, а также полную разборку насоса и редуктора, выявляют дефекты, восстанавливают все детали или заменяют новыми. Часто исправляют шейки коленчатых валов путем их проточки, вновь заливают подшипники скольжения, восстанавливают шестерни редуктора, заменяют иди восстанавливают крейцкопфы. При сборке тщательно выверяют установку цилиндров насоса. После капитального ремонта производят обкатку агрегата в течение 72 ч 2.5. Охрана труда и техника безопасности.При ремонтных работах все операции делятся на подготовительные, ремонтные, заключительные. Подготовительные работы заключаются в подборе инструментов и приспособлений для проведения ремонта, подготовка рабочего места. Правила техники безопасности заключаются в соблюдении инструкций для слесарей, монтажников и сварщиков. При ремонте оборудования соблюдается правило пожарной безопасности. Все рабочие-ремонтники проходят, инструктажи по охране труда и обучение по безопасному ведению работ. Все отходы при ремонте – ветошь, тряпки, масла, электроды, обрезки металла. Все электрооборудование (станки, сварочные аппараты) должно быть заземлено с сопротивлением меньше 4 Ом. Все подъемные механизмы (кран-балки, тали, треноги) должны быть испытаны на нагрузку, на 25% превышающую максимальный вес. Все сосуды под давлением, работающие с давлением более 0,7 кг/см2 должны иметь манометры, с соответствующей шкалой. Искусственное освещение при работах в темное время суток. Все работники ремонтных служб обеспечиваются спецодеждой, спецобувью и средствами индивидуальной защиты. Все работники проходят инструктаж по технике безопасности и противопожарной безопасности. 2.6. Для чего нужна защита двигателя?Для того чтобы избежать непредвиденных сбоев, дорогостоящего ремонта и последующих потерь из-за простоя электродвигателя, очень важно оборудовать двигатель защитным устройством. Защита двигателя имеет три уровня: Внешняя защита от короткого замыкания установки. Устройства внешней защиты, как правило, являются предохранителями разных видов или реле защиты от короткого замыкания. Защитные устройства данного типа обязательны и официально утверждены, они устанавливаются в соответствии с правилами безопасности. Встроенная защита двигателя с защитой от перегрева, чтобы избежать повреждений и сбоев в работе электродвигателя. Для встроенного устройства защиты всегда требуется внешний выключатель, а для некоторых типов встроенной защиты двигателя требуется даже реле перегрузки.  |