Курсовая. Штуцер. Курсовая работа по учебной дисциплине Основы технологии машиностроения

Скачать 1.11 Mb. Скачать 1.11 Mb.

|

|

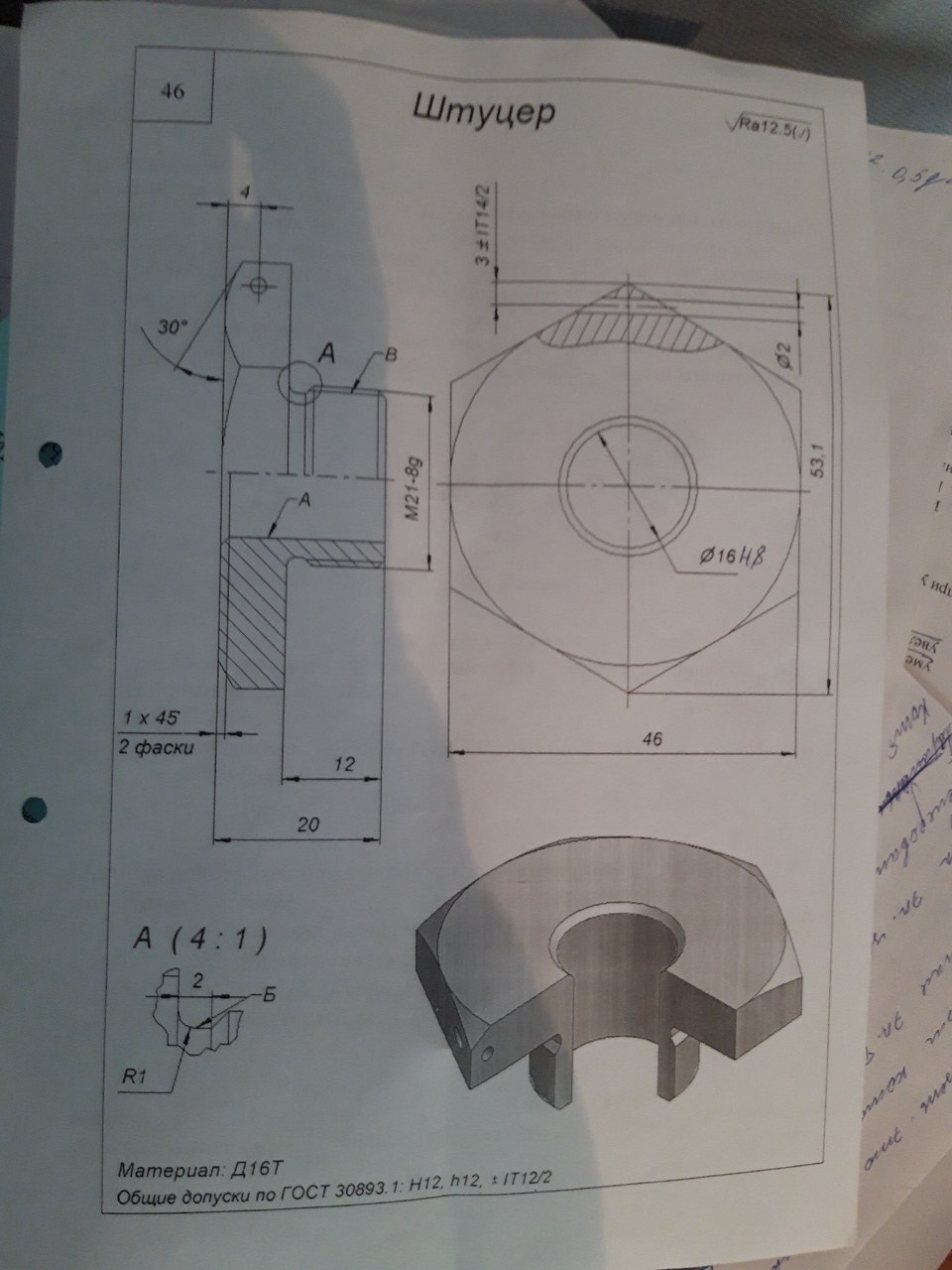

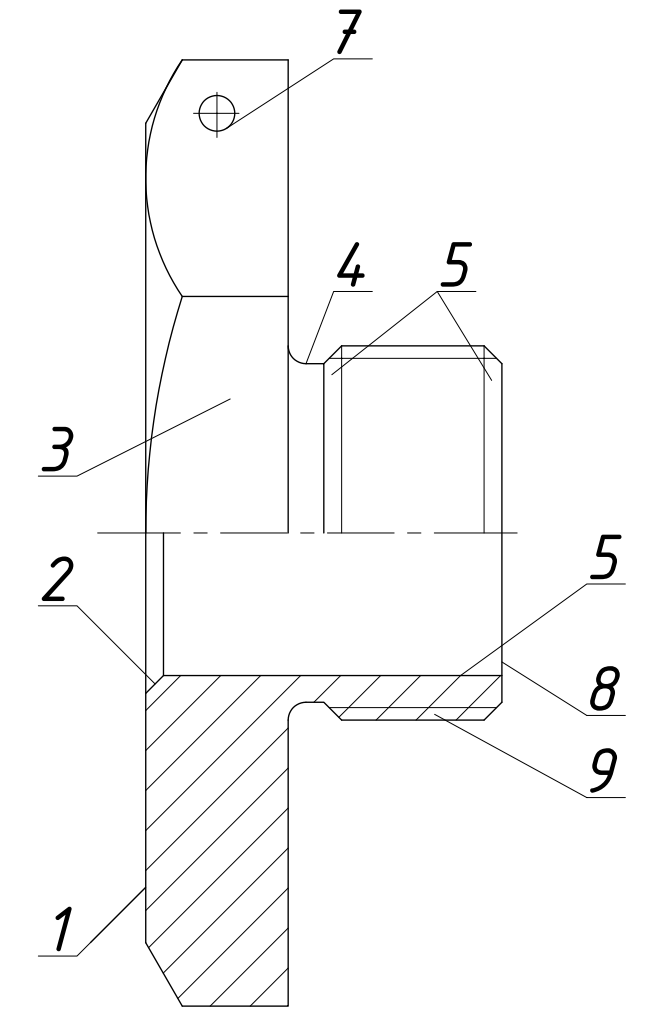

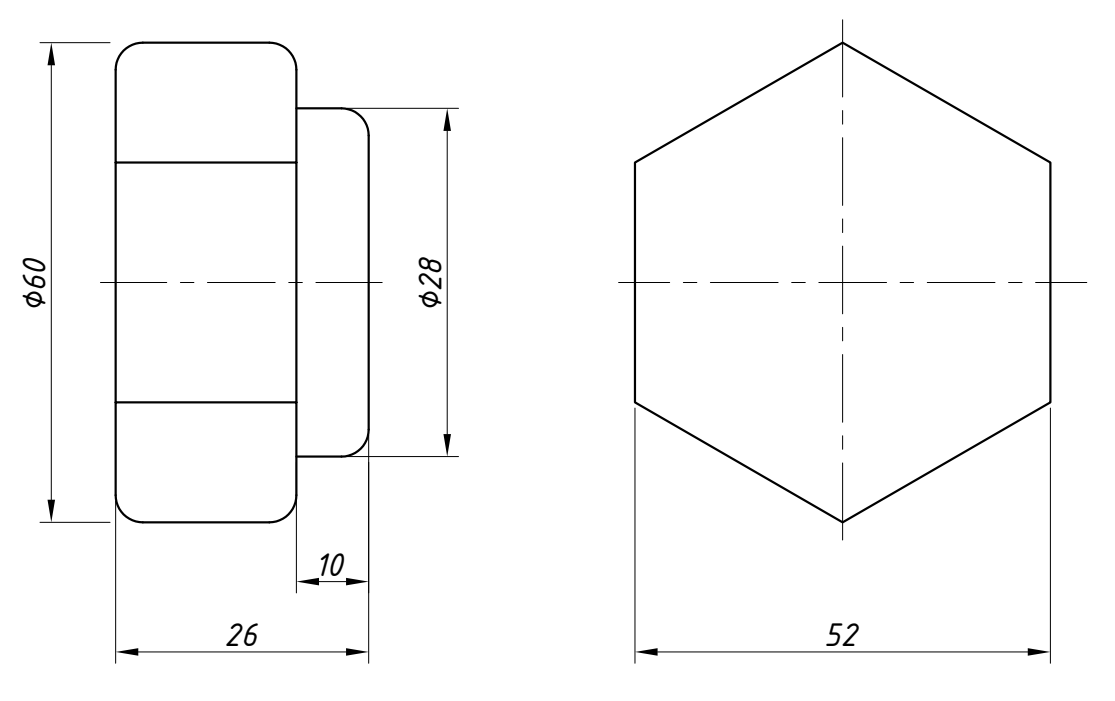

Задание на выполнение курсовой работы   Реферат Курсовая работа по учебной дисциплине «Основы технологии машиностроения». Расчетно-пояснительная записка составляет 34 страницы. Цель курсовой работы - спроектировать технологический процесс изготовления детали «Штуцер». В соответствии с заданной программой (4400 деталей в год) разработан технологический процесс изготовления детали в условиях серийного производства. На основании технико-экономических расчетов выбран наиболее экономичный метод получения заготовки. Произведен расчет размеров заготовки, а также операционных размеров и припусков на обработку. Обоснован выбор оборудования, приспособлений, режущего и измерительного инструментов. Содержание Задание на выполнение курсовой работы………………………………………2 Реферат……………………………………………………………………………3 Содержание……………………………………………………………………….4 Введение…………………………………………………………………………..5 1 Назначение и принцип действия изделия…………………………………….6 2 Служебное назначение, технические характеристики и технологичность детали……………………………………………………………………………..9 3 Определение типа производства и размера партии деталей……………….11 4 Обоснование выбора метода и способа получения заготовки……………..13 5 Выявление методов обработки по каждой поверхности детали ...………..18 6 Обоснование выбора технологических баз…………………………………21 7 Разработка маршрутного технологического процесса……………………..23 7.1 Определение числа этапов обработки по каждой поверхности заготовки………………………………………………………………………...23 7.2 Последовательность обработки поверхностей заготовки………………..23 7.3 Формирование принципиальной схемы технологического маршрута….24 7.4 Построение эскизного технологического маршрута……………………..25 8 Обоснование выбора оборудования, приспособлений, режущего и измерительного инструментов…………………………………………………29 9 Расчет операционных размеров……………………………………………...34 9.1 Расчет длинновых размеров………………………………………………..34 9.2 Расчет диаметральных размеров…………………………………………..38 9.3. Корректировка размеров заготовки……………………………………….39 Выводы по работе………………………………………………………………40 Список использованных источников………………………………………….41 Введение В данной курсовой работе необходимо разработать технологический процесс изготовления детали «Штуцер» в соответствии с бланком задания. Цель курсовой работы состоит в том, чтобы на практике проверить знания по теории. Основные определения изучаемой дисциплины: В настоящее время механическая обработка детали - широко распространённый технологический процесс современного машиностроения. Механическая обработка находит широкое применение в различных областях машиностроения благодаря возможности получения деталей различной формы и конфигурации с заданными технологическими показателями. Данным методом обработки обрабатывается до 70% всех изготавливаемых деталей. В целях обеспечения высокой эффективности производства и создания качественной продукции необходима разработка таких технологических процессов, которые позволяют с наименьшими трудовыми и материальными затратами обеспечить изготовление продукции с требуемыми параметрами, характеристиками и свойствами. В данной работе приведены основные этапы проектирования технологических процессов для детали «Штуцер». На основании исходных данных (чертежа детали и объем производства) было выполнено: анализ технологичности конструкции; выбор заготовки (выполнен чертеж, назначены припуски и отклонения); спроектирован технологический процесс (выполнена технологическая документация). Требуемые технологические расчеты приведены в пояснительной записке. В учебных целях объем выполняемой работы ограничен, часть вопросов, таких как расчет режимов резания, нормирования операций и др. не рассматривается. 1 Назначение и принцип действия детали Детали типа штуцер используются в пневматических и гидравлических системах. Штуцер предназначен для обеспечения соединений каких либо механических систем. Данный штуцер может являться элементом как гидравлической, так и пневматической системы работающей с нормальным давлением. С одной стороны имеется фаска, для того, чтобы соединить штуцер с трубой, с другой резьба. Рабочий чертеж вала приведен на рисунке 2.1.  Рисунок 2.1 – Рабочий чертеж детали Штуцер служит для регламентированного подвода воды в гидро- и пневмосистему через распределительную панель. Штуцер изготовлен технологически он имеет технологическую канавку для выхода резца при нарезании резьбы, после в эту канавку будет помещена прокладка для герметичности системы во избежание утечки. Его резьбовая часть вворачивается в распределительную панель; переходником соединяется с системой. Для удобного монтажа имеет шестигранник под ключ "46" Основными базами штуцера являются отверстие 16 мм по 7 квалитету и наружная поверхность шестигранник 53,1. Так же имеются следующие элементы: наружная резьба М20х1,5, внутренняя М21×8g, отверстие 2. Штуцер является жёстким, так как отношение его длины к диаметру не превышает 12 единиц. Основные конструкторские базы – наружная резьба А и торец Б (рисунок 2.2) определяют положение штуцера в корпусе. Вспомогательные конструкторские базы – отверстие В и торец Г (рисунок 2.2) определяет положение других деталей узла.  Рисунок 2.2 – Конструкторские базы Штуцер изготавливается из алюминиевого сплава Д16Т ГОСТ 4784-97. Д16Т – алюминиевый сплав, который обладает стабильной структурой, малым весом, хорошей прочностью, обрабатываемостью и сопротивляемостью к незапланированной микроскопической деформации. Относится к сплавам системы Al – Cu – Mg (алюминий, медь, магний) и легируется марганцем. Маркировка Д16Т позволяет получить информацию об основных свойствах: Д – дюраль, 16 – порядковый серийный номер сплава, Т – закаленный, термически упроченный и естественно состаренный (что отличает его от обычного Д16). За счет такого набора характеристик материал активно используется в корабле-, самолето- и даже ракетостроении. Химический состав сплава Д16Т устанавливается ГОСТ 4784-97. В него входит алюминий (до 94,7%), медь (до 4,9%), магний (до 1,8%), марганец (до 0,9%), кремний (до 0,5%), железо (до 0,5%) и примеси других металлов (не более 0,15%). Присутствие данных компонентов увеличивает коррозионную устойчивость и механическую прочность сплава. Кремний позволяет делать сварной шов более качественным, а включение никеля, например, дает возможность использовать материал в условиях высоких температур. Благодаря термической обработке дюралюминий Д16Т становится более прочным и пластичным. Он легко поддается резке, ковке и штамповке. Из него делают листы, плиты, прутки, трубы и уголки. Изделия из дюраля в 3 раза легче стальных аналогов. Из-за высокой температуры плавления их можно эксплуатировать даже при значительном сопротивлении воздуха – например, при изготовлении летательных аппаратов. Механические свойства сплава Д16Т приведены в таблице 1.1. Таблица 1.1 – Механические свойства сплава Д16Т

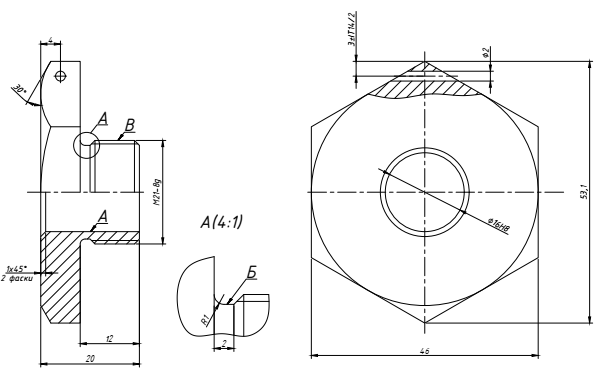

2 Служебное назначение, технические характеристики и технологичность детали Требования технологичности конструкции детали. 1. Деталь состоит из стандартных и унифицированных элементов. 2. Деталь изготавливается из проката. Размеры и формы заготовки приближаются к форме и размерам готовой детали. 3. Базовые поверхности детали имеют точность и шероховатость, обеспечивающие надежность и точность установки, обработки и контроля. 4. Конструкция детали обеспечивает возможность применения типовых, стандартных и групповых тех. процессов. 5. Физико-химические свойства, механическая жесткость материала детали соответствуют всем требованиям технологии изготовления. 6. Не используется материал плохо подвергающийся резанию. 8. Все поверхности доступны для обработки. 9. Оптимальная и обоснованная точность и шероховатость поверхностей. 10. Формы и размеры выхода внутренней резьбы соответствует ГОСТ 10549-80. 11. Имеется две фаски 1х45°, и имеется фаска R1. 12. Отсутствуют глухие отверстия для обработки. 13. Есть сквозное отверстие. Таблица 2.1 – Анализ механически обрабатываемых поверхностей детали

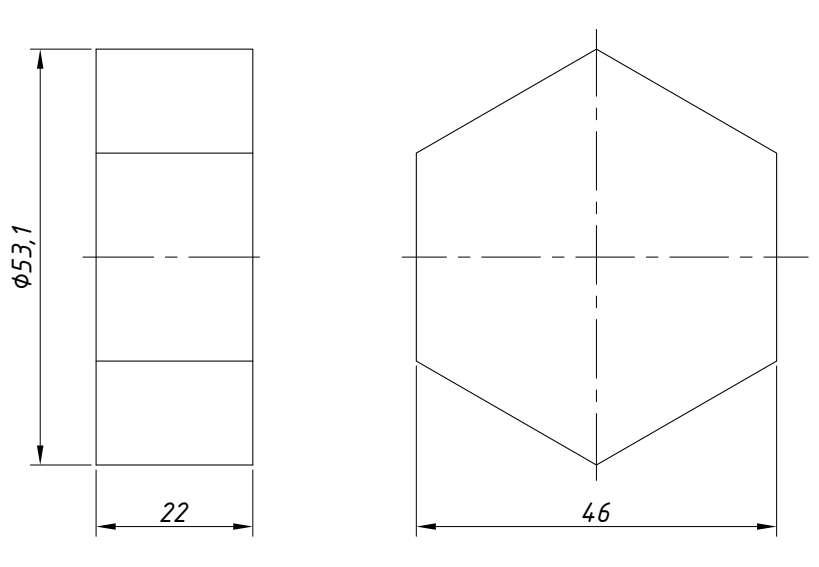

Поверхности детали показаны на рис. 2.1  Рисунок 2.1 – Анализ поверхностей детали «Штуцер» Вывод: деталь «Штуцер» считаем технологичной. 3 Определение типа производства и размера партии деталей Размер производственной программы определяет тип производства и оказывает значительное влияние на выбор заготовки, построение технологического процесса, выбор оборудования и т.д. Учитывая это необходимо перед разработкой непосредственно технологического процесса предварительно определить тип производства. В нашем случае изготовление ведется периодически повторяющимися партиями, т.е. имеет место серийное производство. В зависимости от размера партии различают три вида серийного производства [2] стр.13: мелкосерийное (количество изделий в партии до 25 штук), среднесерийное (25-200 штук), крупносерийное (свыше 200 штук). Для установления вида серийного производства определим годовую программу выпуска деталей с учетом запасных частей и возможных потерь по формуле [2] стр.12:  где П1 - годовая программа выпуска изделий, шт.; П - годовая программа изготовления деталей, шт.; β - количество дополнительно изготовляемых деталей для запасных частей и для восполнения возможных потерь, % (рекомендуется принимать (β = 5…7); m - количество деталей данного наименования в изделии. Согласно [2] стр.14 число деталей в партии можно определить следующим образом:  где n - количество деталей в партии; П - годовая программа выпуска деталей, шт.; α – число дней, на которые необходимо иметь запас деталей на складе, для обеспечения сборки, принимаем α = 10; F - число рабочих дней в году, принимаем F = 240. Таким образом определяем, что число деталей в партии характерно для среднесерийного производства. Ввиду того, что целью данной курсовой работы не является нормирование технологического процесса, расчет является оценочным и предварительным, без учёта по коэффициенту закрепления операции. 4 Обоснование выбора метода и способа получения заготовки При выборе заготовки для заданной детали назначают метод ее получения, определяют конфигурацию, размеры, назначают допуски, припуски на механическую обработку и формируют технические условия на изготовление. Выбор технологического процесса получения заготовки и метода ее формообразования определяется рядом факторов. Во-первых, технологическими свойствами материала, т.е. его литейными свойствами или способностью претерпевать пластические деформации при обработке давлением, а также структурными изменениями материала в результате применения того или иного способа изготовления заготовки. Во-вторых, конструктивными формами и размерами детали. Это связано с тем, что при увеличении габаритов детали и усложнения ее формы увеличиваются затраты на изготовление штампов, кокилей и т.д. В-третьих, требуемой точностью выполнения заготовки и качеством ее поверхности. В-четвертых, программой выпуска. При больших партиях становиться целесообразным применение способов получения заготовки, которые обеспечивают наибольшее приближение размеров заготовки к размерам детали. В-пятых, производственными возможностями предприятия (наличии необходимого оборудования). При выборе вида заготовки необходимо исходить из того, чтобы заготовка по форме и размерам была близкой к форме и размерам готовой детали. Это обеспечивает низкую трудоемкость, повышенную точность и качество обработки, минимальный расход металла и, в конечном счете, снижение себестоимости детали. Исходя из материала детали – алюминиевый сплав Д16, заготовку возможно получить различными методами: из проката и штамповкой. Форма и размеры штуцера (наружный шестигранник S46) делают возможным применение шестигранного сортового проката повышенной точности (S 46h12). Изготовление заготовок методом штамповки на различных видах оборудования является прогрессивным методом, так как значительно уменьшает припуск на механическую обработку в сравнении со свободной ковкой, а также характеризуется более высокой степенью точности и более высокой производительностью. Изготовление заготовок методом штамповки требует более сложного оборудования, чем изготовление заготовок методом свободной ковки, то есть увеличенные затраты в производстве заготовок. Но, так как у нас серийное производство, то большие материальные затраты на сложное оборудование раскладываются на большое количество деталей, и поэтому вызовет малое удорожание заготовок. Предварительно выбор заготовки может быть осуществлен на основе комплексного анализа факторов с помощью матрицы влияния факторов (таблица 3.1). Характеристики рассматриваемых методов, способов и технологий получения заготовок определены по источнику [4]. Два метода набрали одинаковую сумму баллов. Выбор метода получения заготовки производится по результатам экономического расчёта эффективности применения заготовок с точки зрения минимизации суммарных затрат на изготовление детали. Таблица 4.1 – Матрица влияния факторов

Выбор эффективности заготовки основывается на оценке стоимости изготовления заготовок и стоимости выполнения операций механической обработки. Так как разработка и нормирование технологических процессов - очень трудоемкий процесс, то рассматриваем только стоимость черновой обработки потому, что при любом способе получения заготовки операции чистовой обработки сохраняются. Стоимость детали до чистовой обработки определим по формуле: С = Сзаг + Смо, (4.1) где Сзаг – стоимость получения заготовки, Смо – стоимость черновой механической обработки. Для расчета себестоимости заготовок необходимо знать массу заготовки, полученной из проката и штамповкой. Эскиз заготовки из проката с учетом припуска на отрезку из прутка показан на рисунке 4.1.  Рисунок 4.1 – Заготовка из проката Масса заготовки:  Заготовка - штамповка. По ОСТ 1 90073-85 определяем допуски и припуски на обработку. Предварительные размеры штамповки показаны на рисунке 4.2. После расчета операционных размеров, размеры заготовки будут откорректированы.  Рисунок 4.2 – Эскиз штамповки  Заготовка - прокат. Масса заготовки Мпр =7.6кг Стоимость заготовки из проката рассчитаем по формуле на (3) с.15 [1]  (4.2) (4.2) где Q – масса заготовки, кг, q – масса детали, кг, S - базовая стоимость 1т проката, S = 1460 руб./тонна ([1] с.40 таблица 1); Sотх – стоимость 1 тонны отходов, Sотх = 146 руб./тонна ([5] с.89 таблица 1);  - коэффициент инфляции, - коэффициент инфляции,  . . руб рубБазовую стоимость черновой обработки 1т алюминиевых заготовок 1 – й степени сложности маccой до 1 кг определяем по данным на с. 88 [5] с учетом коэффициента инфляции Смо = 680·200= 1362 000 руб / т Стоимость черновой механической обработки детали: Смо = 136 000 · (0,133 - 0,045) / 1000 = 12 руб Стоимость детали до чистовой обработки С1 =36 + 12 = 48 руб 2) Заготовка штамповка. Масса заготовки 0,128 кг. По формуле 4 с.16 [1] определяем стоимость штамповки:  (4.3) (4.3)где Q – масса заготовки, кг, q – масса детали, кг, Сi - базовая стоимость 1т заготовок, Сi=3148 руб/тонна ([1] с.87) – для 2 группы сложности; Sотх – стоимость 1 тонны отходов, Sотх=146 руб/тонна ([5] с.89 таблица 1); kс – коэффициент, зависящий от серийности; kинф – коэффициент инфляции, kинф = 200; kс=1,06 – для 3-й группы серийности ([1] с.84 табл.1);  Sмо = 136 000 · (0,128 – 0,045) / 1000 = 11 руб S2 = 83 + 11= 94 руб S1 < S2 , значит заготовка из калиброванного проката экономически выгоднее. Экономия на заготовке при годовой программе 4800 штук составит: Э = (94 – 48) · 4800 = 220 800 руб. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||