Курсовая. Штуцер. Курсовая работа по учебной дисциплине Основы технологии машиностроения

Скачать 1.11 Mb. Скачать 1.11 Mb.

|

|

9 Расчет операционных размеров 9.1 Расчёт длинновых размеров Для расчета длинновых операционных размеров составим схему обработки.  Рисунок 9.1 – Схема обработки Исходя из схемы обработки, составляем граф исходных структур. Далее составляем граф производных структур. Объединяя граф исходных структур и производных структур, получим граф размерных цепей.  Рисунок 9.2 – Граф исходных структур  Рисунок 9.3 – Граф производных структур  Рисунок 9.4 – Граф операционных размеров Учитывая принятую схему обработки и составленный граф размерных цепей, составляем уравнения размерных цепей и определяем замыкающий размер размерных цепей. С1 – А2 = 0 С1 = А2 С2 – А4 = 0 С2 = А4 С3 – A3 = 0 С3 = А3 Z1 + A2 – A5 = 0 Z1 = А5 - A2 Z2 + А5 – А6 = 0 Z2 = А6 – А5 Рассчитаем минимальные операционные припуски. Z min = Rz-1 + Ti-1 + Δ пр i-1+ εi , (9.1) где Rz-1 и Тi-1 – высота-микронеровностей и глубина дефектного слоя, оставшиеся от предыдущей операции Δпр i-1- пространственные отклонения, оставшиеся от предыдущей операции; εi – погрешность установки заготовки на рассматриваемом переходе. Значения Rz, Т, ε и Δ пр выбираем из [2] с. 40 таблица 29 и с. 47 таблица 40. Для Z1, Z2,: Rz = 0.25 , T = 0.25 , Δ пр = 0.5, ε = 0.3 Z min = 0.25 + 0.25 + 0.5 + 0.3 = 1.3мм Принимаем допуски на операционные размеры: ТА2=0,21, ТА3=0,3, ТА4=0,18, ТА5=0,7, ТА6=1,2.

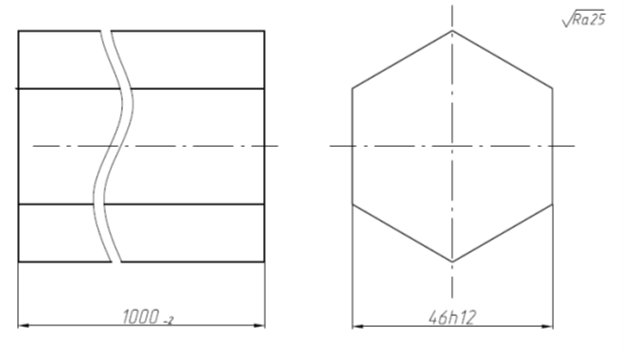

9.2 Расчёт диаметральных размеров При обработке поверхностей вращения величина операционного припуска зависит от многих факторов, которые трудно определить расчётным путём. К таким факторам относятся: погрешность установки детали, деформация детали, вызывающая изменение пространственных отклонений, нежёсткость системы станок – приспособление – инструмент – деталь. Поэтому применение теории графов в данном случае нерационально. При назначении операционных припусков на обработку отверстий используем данные таблиц припусков из [4]. Р  исунок 9.5 Допуски на операционные размеры зависят от способа обработки и размеров поверхности. Допуски назначаем по данным [4]. Данные заносим в таблицу 9.2. Таблица 9.2

Наружный диаметр Ø21,85-0,15 Ra3,2

Отверстие Ø16H7(+0,016) Ra1,6

Отверстие Ø2+0,25 Ra12,5

9.3 Корректировка размеров заготовки  Рисунок 9.6 – Корректировка размеров заготовки Одна заготовка на партию из 40 деталей. Выводы по работе В ходе выполнения данной курсовой работы был разработан технологический процесс изготовления детали «Штуцер» в объёме задания и в соответствии стандартной методики проектирования. Прежде всего было необходимо ознакомится с назначением и принцип действия изделия, понять какую роль играет разрабатываемая деталь в его составе. Немаловажную роль в начале разработки техпроцесса сыграла оценка её технологичности. На основании выданной программы выпуска, изучения характеристик материала детали были рассчитаны несколько вариантов изготовления заготовки и выбран оптимальный по качеству и себестоимости изготовления. Набор методов механической обработки детали определяется исходя из качества поверхностей и точности размеров, заданных конструктором. Была достигнута выгодная, с технологической точки зрения, схема обработки детали, разработан маршрутный техпроцесс изготовления детали, рассчитаны операционные размеры для каждой операции, при этом для повышения наглядности расчётов длинновых размеров был использован метод графов. Исходя из типа производства, было выбрано оборудование и приспособления. Применение станков с ЧПУ на токарных операциях имеет ряд преимуществ по сравнению с другими станками: производительность станков с ЧПУ в 1,5-2,5 раза выше, по сравнению с универсальными станками. Применение токарно-фрезерного станка ЧПУ позволило объединить ряд операции в одну, что повысило производительность технологического процесса, точность, т.к. уменьшилось количество переустановок. Недостатком данного технологического процесса является то, что ввиду отсутствия экономической части в курсовой работе невозможно оценить целесообразность выполнения токарных операций на разных моделях станков с ЧПУ по коэффициенту загрузки оборудования. Список использованных источников Безъязычный В.Ф., Корнеев В.Д., Чистяков Ю.П., Аверьянов И.Н. Технология машиностроения .: Учебное пособие по выполнению дипломного проекта.- Рыбинск: РГАТА, 2001.-83с. Марасинов М.A., Никифоров А.В. Курсовое проектирование по технологии машиностроения. Ярославль,1977.- 77 с. Марасинов М.А. Проектирование технологических процессов в машиностроении. Ярославль, 1975. – 193 с. Справочник технолога – машиностроителя. Т2 / Под ред.А.Г. Косиловой, Р.К. Мещерякова. – М.: Машиностроение, 1985. – 496 с. ГОСТ 7508-89 Поковки стальные штампованные. Проектирование и производство заготовок: Лабораторный практикум / А.Н.Семенов, С.А.Волков. – Рыбинск: РГАТА, 2002. – 154 с. Основы технологии машиностроения: Учебное пособие/ С.А. Волков, В.Д. Корнеев, – Рыбинск: РГАТА, 2009. –62 с. 8. СТП 1.01-2002 Общие требования к оформлению учебных документов. Текстовые документы. – Введ. 2003-02-01 – 40 с.  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||