Курсовая. Штуцер. Курсовая работа по учебной дисциплине Основы технологии машиностроения

Скачать 1.11 Mb. Скачать 1.11 Mb.

|

|

5 Выявление методов обработки по каждой поверхности детали Для достижения заданной точности и качества детали в зависимости от требований, предъявляемых к точности размеров, формы, шероховатости поверхности детали выбираем по каждой поверхности набор методов обработки  Рисунок 5.1 – Обрабатываемые поверхности Рассчитываем коэффициенты уточнения на основе таблиц экономической точности по формулам:  (5.1) (5.1)где  - расчетный коэффициент уточнения - расчетный коэффициент уточнения - расчетные промежуточные коэффициенты уточнения; - расчетные промежуточные коэффициенты уточнения;Тзаг, Тдет – допуски на размеры заготовки и детали соответственно. Определим коэффициенты уточнения по допуску. Погрешность поверхности В должна находиться в пределах допуска ТАдет = 18 мкм, шероховатость Ra 1,6 мкм. Первый метод обработки сверление, он обеспечивает шероховатость 12,5мкм и допуск по 14 квалитету – 430мкм. Для достижения заданной точности и шероховатости на данной поверхности необходимо сверление, получистовое и чистовое растачивание. - общий расчетный коэффициент уточнения:   Таблица 5.1 – Расчёт поверхности В

Погрешность поверхности Е должна находиться в пределах допуска ТАдет = 210 мкм, шероховатость Ra 12,5мкм. Для достижения заданной точности и шероховатости на данной поверхности необходимо однократное точение. - общий расчетный коэффициент уточнения:   Таблица 5.2 – Расчёт поверхности В

При обработке поверхностей В и Е методы обработки по допуску и по шероховатости совпадают. Методы обработки для всех поверхностей приведены в таблице 5.3. Поверхности А и В обрабатываются в 3 этапа, остальные поверхности – в 1этап. Таблица 5.3 Методы обработки поверхностей

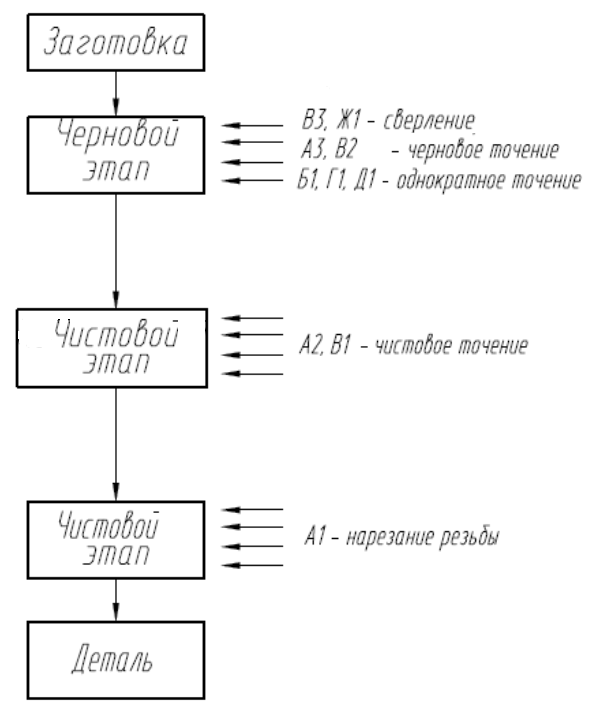

Рисунок 5.2 – Набор методов обработки 6 Обоснование выбора технологических баз Деталь «Штуцер» представляет собой тело вращения типа диск, поэтому для закрепления заготовки используется на токарных операциях схема базирования в трехкулачковом патроне.  Рисунок 6.1 – Схема базирования Базовые точки 1, 2, 3 – установочная база, лишает заготовку 3 степеней свободы: перемещения по одной оси и вращения вокруг двух других осей. Точки 4, 5 – двойная опорная база, лишает заготовку 2 степеней свободы: перемещения вдоль двух осей. Точка 6 – опорная база, лишает заготовку 1 степени свободы: вращения вдоль оси, данная база – скрытая, реализуется силами трения. На первой токарной операции обработка осуществляется из прутка.  Рисунок 6.2 – Схема базирования Базовые точки 1, 2, 3, 4 – двойная направляющая база, лишает заготовку 4 степеней свободы: перемещения по двум осям и вращения вокруг них, базовая точка 5 – опорная, лишает заготовку 1 степени свободы: перемещения вдоль оси, базовая точка 6 – опорная скрытая, лишает заготовку 1 степени свободы: вращения вокруг оси, реализуется силами трения. 7 Разработка маршрутного технологического процесса изготовления детали 7.1 Определение числа этапов обработки по каждой поверхности заготовки На основе выбранных ранее экономически целесообразных методов обработки определяем необходимое число этапов обработки по каждой поверхности заготовки: 1) Черновой этап: черновое точение поверхностей А, Б, Г, Д, Е, сверление поверхностей В и Ж. 2) Чистовой этап: чистовое точение поверхности А и В. 3) Нарезание резьбы А. 7.2 Последовательность обработки поверхностей заготовки Обработка поверхностей заготовки ведётся в порядке от более грубых методов обработки к более точным. Методы обработки определены по таблицам экономической точности. Последовательность обработки поверхностей заготовки выглядит следующим образом: Сверление поверхности В, черновое точение поверхности А, однократное точение поверхностей Д, Б Однократное точение поверхности Г Сверление отверстия Ж Чистовое точение поверхностей А, В и Е, Нарезание резьбы А. 7.3 Формирование принципиальной схемы технологического маршрута Принципиальная схема технологического маршрута показана на рисунке 7.1.  Рисунок 7.1 – Принципиальная схема маршрута 7.4 Построение эскизного технологического маршрута Операция – 005 Заготовительная  1 Заготовка на 37 деталей Операция – 010 Токарная  Оборудование – токарно-винторезный станок 16К20 Приспособление – трехкулачковый патрон. Режущий инструмент – Резец подрезной с напайной пластиной ВК6, резец отрезной с напайной пластиной ВК6, сверло Ø14. Измерительный инструмент – штангенциркуль 0-160, 0.05мм. Переходы: 1 Подрезать торец 2 Точить Ø24-0,52 3 Сверлить отверстие Ø14+0.43 5 Отрезать деталь в размер 22-0,7 Операция–015 Токарная  Оборудование – токарно-винторезный станок 16К20 Приспособление – трехкулачковый патрон. Режущий инструмент – Резец подрезной с напайной пластиной ВК6, резец расточной с напайной пластиной ВК6. Измерительный инструмент – Скоба специальная, штангенциркуль 0-160, 0.05мм. Переходы: 1 Подрезать торец 2 Точить фаску Ø46-0,62 3 Расточить фаску 2±0,2х450. Операция –020 Сверлильная  Оборудование – вертикально сверлильный станок 2М55. Приспособление – приспособление специальное. Режущий инструмент – сверло центровочное 900 Р6М5, сверло спиральное Р6М5 Ø2. Измерительный инструмент шаблон специальный, калибр-пробка, образцы шероховатости. Переходы: 1. Зацентровать до Ø2+0,6 2. Сверлить отверстие Ø2+0,25 Операция–025 Токарная ЧПУ  Оборудование – токарный станок с ЧПУ CKE 6140Z Приспособление – трехкулачковый патрон. Режущий инструмент – Резец канавочный и резец резьбонарезной с механическим креплением пластины. Измерительный инструмент – резьбовое кольцо скоба специальная шаблон специальный Переходы: 1 Расточить отверстие Ø15,6+0,1 2 Обточить под резьбу Ø21,8-0,15 3 Точить канавку Ø19.8-0.21 4 Точить фаску 1х45 300 5 Нарезать резьбу М22х1,5-8g 6 Расточить окончательно отверстие Ø16+0,016 Операция–030 Виброгалтовочная 8 Обоснование выбора оборудования, приспособлений, режущего и измерительного инструментов Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного его выбора зависит производительность изготовления детали, экономное использование производственных площадей, механизации и автоматизации ручного труда, электроэнергии и в итоге себестоимости детали. При выборе станочного оборудования необходимо учитывать: характер производства, методы достижения заданной точности при обработке, соответствие станка размерам детали, мощности станка, удобство управления и обслуживания станка, габаритные размеры и стоимость станка. Так как производство среднесерийное, то в качестве оборудования выбираем универсальные станки, в основном с программным управлением. Токарно-винторезный станок 16К20 Станок используется для токарной обработки различных заготовок типа валы и диски, нарезки различных резьб, дуг, конусов и внутренних и внешних криволинейных поверхностей с высокой точностью обработки. В конструкции станков применены горизонтальные закаленные направляющие, суппорт базируется на направляющих TSF В главном приводе применяются двухскоростные электродвигатели с частотным преобразователем Точность подач обеспечивается за счет применения шарико-винтовых пар, приводимых в действие серводвигателями. Допустима установка вертикальных 4-х и 6-ти позиционных резцедержателей и 6-ти позиционных горизонтальных резцедержателей. Все механические, электрические и гидравлические системы станка объединены в одном корпусе. Таблица 8.1 - Характеристики токарно-винторезного станка 16К20

Вертикально-фрезерный станок 6Р10 Станки предназначены для выполнения разнообразных фрезерных, сверлильных работ при обработке деталей любой формы из стали, чугуна, цветных металлов, их сплавов и других материалов. Поворотная шпиндельная головка станков оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола. Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов. Таблица 8.2 - Характеристики фрезерного станка 6Р10

Радиально-сверлильный станок 2М55 Станки предназначены для сверления, рассверливания, зенкерования, развертывания, нарезания различных резьб при обработке деталей любой формы из стали, чугуна, цветных металлов, их сплавов и других материалов. Поворотная шпиндельная головка станков оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола. Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов. Таблица 8.3 - Характеристики радиально-сверлильного станка 2М55

Круглошлифовальный станок 3М153 Станки предназначены для шлифования, полирования наружных поверхностей тел вращения. Заготовки большой длины шлифуются путем перемещения заготовки относительно шлифовального круга, если длина шлифования меньше ширины шлифовального круга, шлифование происходит методом врезания. Таблица 8.4 - Характеристики круглошлифовального станка 3М153

Применение станочных приспособлений и вспомогательных инструментов при обработке заготовок дает ряд преимуществ, таких как: сокращение трудоемкости обработки заготовок за счет резкого уменьшения времени, затрачиваемого на установку, выверку и закрепление; расширение технологических возможностей станков. Использованное станочное приспособление специальное – цанговая концевая оправка с пневмоприводном. Оно устанавливается на шпиндель токарно-фрезерного станка и позволяет объединить ряд операций базового техпроцесса в комплексную, а также в значительной мере облегчить обработку поверхностей. На данной операции проходят токарная, фрезерная, сверлильная обработки детали, нарезка резьб. В проектируемом техпроцессе в основном применяется стандартный инструмент с пластинами из твёрдых сплавов Т15К6, ВК8 по ГОСТ 18871-73, ГОСТ 18878-73; сверла спиральные ГОСТ 2034-80 и центровочные ГОСТ 14952-75, фреза концевая ГОСТ 17026-71, развертка из быстрорежущей стали Р18 ГОСТ 1672-80. Точение торцевой конической канавки на фланце «Стакана» целесообразно выполнить специальным режущим инструментом c пластиной из Т15К6. |