Курсовая работа Проектирование технологического процесса механич. Курсовая работа Проектирование технологического процесса механической обработки детали

Скачать 7.67 Mb. Скачать 7.67 Mb.

|

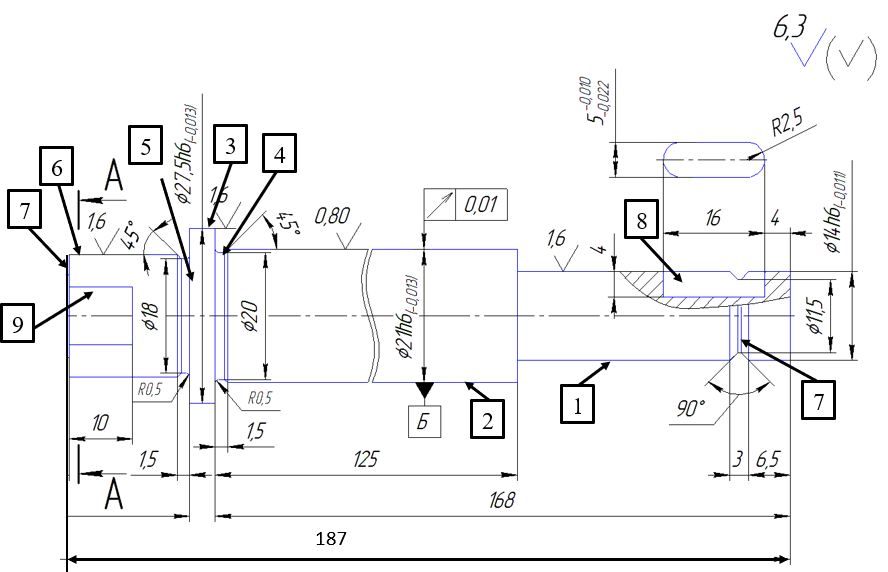

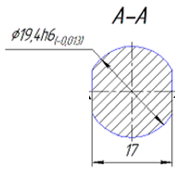

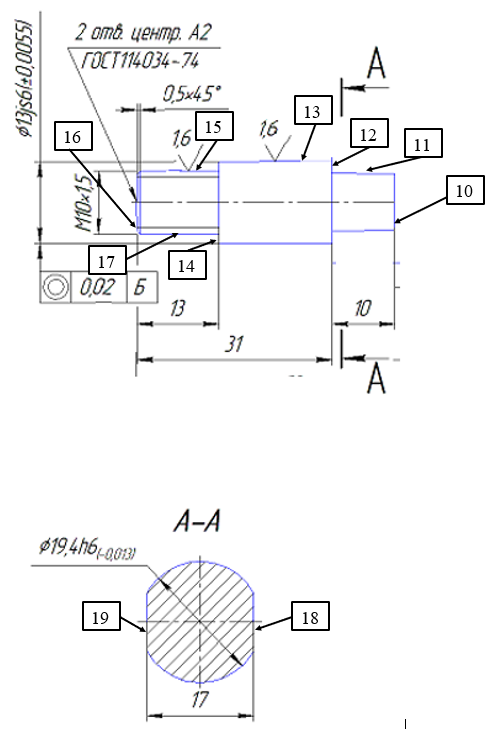

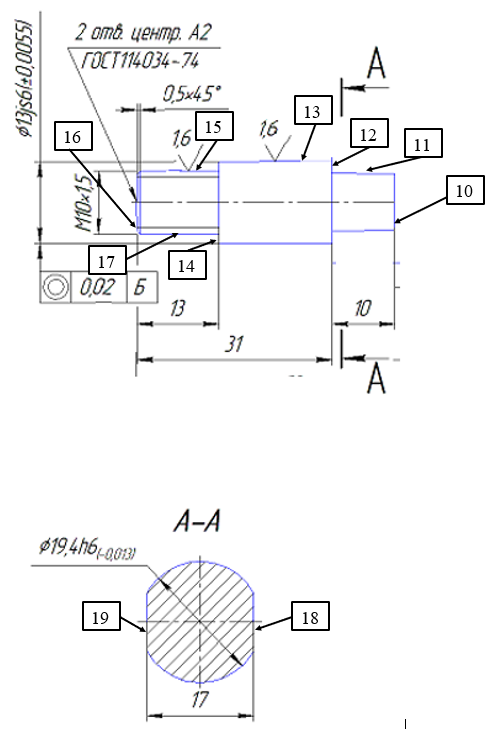

2.5 Нумерация обрабатываемых поверхностейНа чертеже детали и занумеровать все обрабатываемые поверхности в порядке их расположения. Черные поверхности, используемые в качестве технологических баз, обозначить буквами. Выяснить, по какому квалитету точности и с какой шероховатостью требуется обработать поверхности детали. Нумерация обрабатываемых поверхностей внешней части шпинделя зубофрезерного станка 53А05П При выполнении нумерации обрабатываемых поверхностей использовались рекомендации, изложенные в [4], [7], [9], [13].   Рисунок – Внешняя часть шпинделя зубофрезерного станка 53А05П Шпиндель зубофрезерного станка 53А05П по своей форме, технологическим признакам относится к классу валов. Валы предназначены для передачи крутящегося момента. Данный вал является составным и с двумя деталями нормальной точности. По конструкции он составной и ступенчатый, имеет габаритные размеры Ø27,5 х 222. Поз. 1 - гладкая шейка вала (Ø  h6), выполнена по 6 квалитету, предназначена для подшипников качения, шейка вала, имеет шпоночный паз ( h6), выполнена по 6 квалитету, предназначена для подшипников качения, шейка вала, имеет шпоночный паз ( х16 h6), предназначена для фиксации шпинделя. Допуск цилиндричности поверхности шейки Ø х16 h6), предназначена для фиксации шпинделя. Допуск цилиндричности поверхности шейки Ø (условно не указан) равен 0,011 мм. (в пределах допуска на изготовление). Шероховатость поверхности 1,6 мкм. (условно не указан) равен 0,011 мм. (в пределах допуска на изготовление). Шероховатость поверхности 1,6 мкм.Поз. 2 - гладкая шейка вала (Ø  h6), выполнена по 6 квалитету, верхнее отклонение равно 0, нижнее равно минус 0,013 мм. допуск равен 0,013 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки Ø h6), выполнена по 6 квалитету, верхнее отклонение равно 0, нижнее равно минус 0,013 мм. допуск равен 0,013 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки Ø равен 0,01 мм. Шероховатость поверхности 0,8 мкм. равен 0,01 мм. Шероховатость поверхности 0,8 мкм.Поз. 3 - гладкая шейка вала (Ø  h6), выполнена по 6 квалитету, верхнее отклонение равно 0, нижнее равно минус 0,013 мм. допуск равен 0,013 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки Ø h6), выполнена по 6 квалитету, верхнее отклонение равно 0, нижнее равно минус 0,013 мм. допуск равен 0,013 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки Ø (условно не указан) равен 0,013 мм. (в пределах допуска на изготовление). Шероховатость поверхности 1,6 мкм. (условно не указан) равен 0,013 мм. (в пределах допуска на изготовление). Шероховатость поверхности 1,6 мкм.Поз. 4 и поз.5 – двухсторонние шейки Ø  1,5 мм с фасками под углом 450 и радиусом 0,5 мм. Шероховатость и цилиндричность не регламентируется. 1,5 мм с фасками под углом 450 и радиусом 0,5 мм. Шероховатость и цилиндричность не регламентируется.Поз. 6 - гладкая шейка вала (  ), выполнена по js6 квалитету, верхнее отклонение равно +0,0055, нижнее равно минус 0,0055 мм. Допуск равен 0,011 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки Ø ), выполнена по js6 квалитету, верхнее отклонение равно +0,0055, нижнее равно минус 0,0055 мм. Допуск равен 0,011 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки Ø js 6 (условно не указан) равен 0,011 мм. (в пределах допуска на изготовление). Шероховатость поверхности 1,6 мкм. js 6 (условно не указан) равен 0,011 мм. (в пределах допуска на изготовление). Шероховатость поверхности 1,6 мкм.Поз. 7 – торец вала. Шероховатость поверхности 6,3 мкм. Поз. 8 - шпоночный паз размером  Допуск симметричности и параллельности боковых поверхностей шпоночного паза относительно оси вала можно обеспечить установкой оси фрезы точно относительно оси призмы (вала). Измерения производятся с помощью шаблона. Допуск симметричности и параллельности боковых поверхностей шпоночного паза относительно оси вала можно обеспечить установкой оси фрезы точно относительно оси призмы (вала). Измерения производятся с помощью шаблона.Поз. 9 – Посадочное место круглого вала и двумя лысками паз. (  ), выполнена по h6 квалитету, верхнее отклонение равно 0,0, нижнее равно минус 0,013 мм. Допуск равен 0,013 мм. Шероховатость поверхности 1,6 мкм. ), выполнена по h6 квалитету, верхнее отклонение равно 0,0, нижнее равно минус 0,013 мм. Допуск равен 0,013 мм. Шероховатость поверхности 1,6 мкм. Точность размеров без указаний отклонений выполняются по 14 квалитету, верхнее отклонение, равное 0, нижнее отклонение равно 0,62 мм, допуск равен 0,62 мм. Нумерация обрабатываемых поверхностей вставки в шпиндель зубофрезерного станка 53А05П   Рисунок – Вставка в шпиндель зубофрезерного станка 53А05П Поз.10 - торец вала. Шероховатость поверхности 6,3 мкм. Поз.11 - гладкая шейка вала (  ), выполнена по h6 квалитету, верхнее отклонение равно 0,0, нижнее равно минус 0,013 мм. Допуск равен 0,013 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки ), выполнена по h6 квалитету, верхнее отклонение равно 0,0, нижнее равно минус 0,013 мм. Допуск равен 0,013 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки  равен минус 0,013 мм. (в пределах допуска на изготовление). Шероховатость поверхности 1,6 мкм. С боков шейки вала сделаны две лыски. Допуск поверхности лысок не указан, а шероховатость их поверхности 1,6 мкм. равен минус 0,013 мм. (в пределах допуска на изготовление). Шероховатость поверхности 1,6 мкм. С боков шейки вала сделаны две лыски. Допуск поверхности лысок не указан, а шероховатость их поверхности 1,6 мкм.Поз.12 - торец шейки вала. Шероховатость поверхности 6,3 мкм. Поз.13 - гладкая шейка вала (  ), выполнена по h6 квалитету, верхнее отклонение равно 0,0, нижнее равно минус 0,013 мм. Допуск равен 0,013 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки ), выполнена по h6 квалитету, верхнее отклонение равно 0,0, нижнее равно минус 0,013 мм. Допуск равен 0,013 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки  равен минус 0,013 мм. (в пределах допуска на изготовление). равен минус 0,013 мм. (в пределах допуска на изготовление).Поз.14 - торец шейки вала. Шероховатость поверхности 6,3 мкм. Поз.15 - гладкая шейка вала под резьбу М10х1,5. Поз.16 – фаска шейка вала под резьбу М10х1,5. Поз.17 – торец шейки вала. Шероховатость поверхности 6,3 мкм. Поз.18 – лыска на валу. Шероховатость поверхности 6,3 мкм. Поз.19 – лыска на валу. Шероховатость поверхности 6,3 мкм. Поз.20 и 21 – 2 отв. центр.А2 К шпинделю зубофрезерного станка 53А05П предъявляются высокие требования по точности размеров, геометрической форме и взаимному расположению отдельных поверхностей. Состояние шпинделя после обработки характеризуется следующими параметрами: точностью рабочих шеек (квалитеты h6) и неуказанных предельных размеров (квалитеты H14, h14); допуском формы шеек (рабочих - 0,01...0,02 мм, нерабочих - 0,02...0,04 мм); допуском биения рабочих шеек в заданном направлении относительно друг друга (0,02...0,04 мм); допуском биения в заданном направлении рабочих и нерабочих шеек (0,02...0,30 мм); допуском торцового биения (0,02...0,04 мм); неравномерностью шага шлицев и допустимым смещением шлицев относительно оси (не более 0,02...0,03 мм); шероховатостью поверхности посадочных шеек Ra = 1,25...0,40 мкм, нерабочих поверхностей Ra = 1,25...6,30 мкм. Шпиндель должен быть статически и динамически сбалансированным. Дисбаланс шпинделя не должен превышать 30...70 г*мм. Для изготовления шпинделя используется легированная сталь 18ХГТ. Шейки шпинделя для повышения износостойкости подвергают цементации (кроме резьбы) на глубину 0,6...0,8 мм с последующей термообработкой до твердости 60...64 HRC. 2.5 Выбор баз Несмотря на большое разнообразие размеров и конструктивных форм, шпинделя подвергаются одинаковым процессам изготовления. Типичными установочными базами для них являются центровые отверстия. Основными базами шпинделя являются его опорные шейки, но так как использовать их в качестве технологических баз на большинстве операций невозможно, при обработке наружных поверхностей технологическими базами служат поверхности центровых отверстий. При выполнении основных операций изготовления ступенчатого шпинделя за установочные базы принимают поверхности центровых отверстий заготовки. На некоторых операциях обработки при воздействии изгибающие сил резания, например при фрезеровании плоскостей, сверлении радиальных отверстий, в качестве установочных баз используют обработанные шейки. Базирование заготовок желательно проводить по чистым (обработанным) поверхностям. Для токарной обработки чистовые базы могут быть получены путем обтачивания или отрезки заготовки.  Выбор базы для изготовления внешней части шпинделя зубофрезерного станка 53А05П Выбор базы для изготовления внешней части шпинделя зубофрезерного станка 53А05П  Место подрезание торца       Ø30 мм   1,5 мм 191мм 1,5 мм 191мм    Место крепления круглого проката в токарном станке   Место токарной обработки детали центровое отверстие Рисунок – Вид заготовки |