Курсовая работа Проектирование технологического процесса механич. Курсовая работа Проектирование технологического процесса механической обработки детали

Скачать 7.67 Mb. Скачать 7.67 Mb.

|

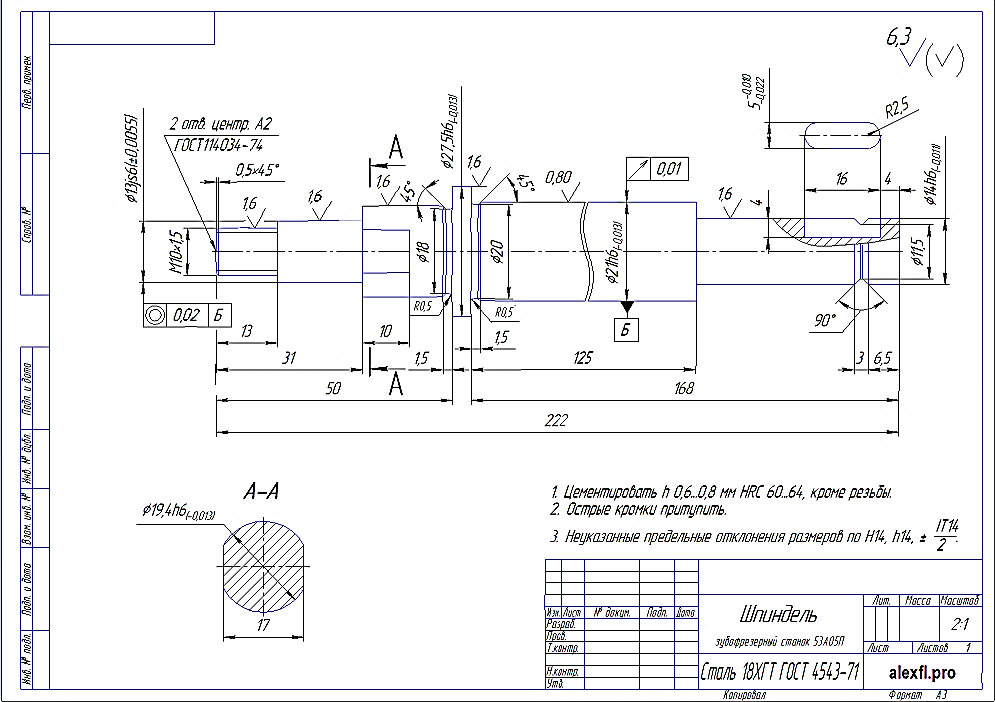

3Технологические расчеты3.1Расчет припусковРасчет припусков аналитическим методом Расчет припусков аналитическим методом производится для поверхностей, представленных на исходной заготовке (рис. ).  Рисунок - Шпиндель в сборе Аналитический расчет припусков выполняется по следующему алгоритму: для каждой обрабатываемой поверхности устанавливается необходимое число переходов и последовательность их выполнения.

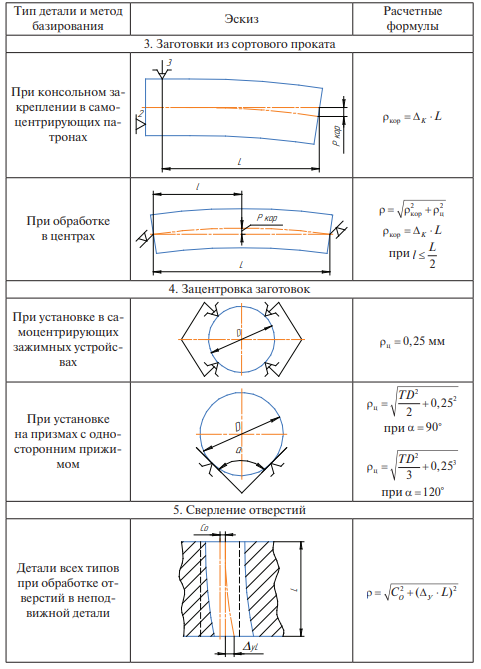

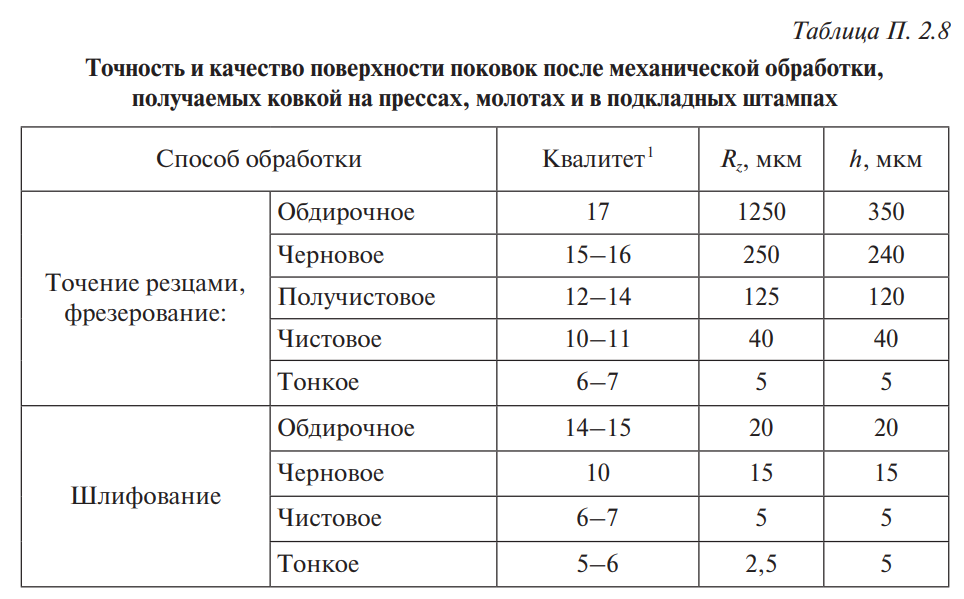

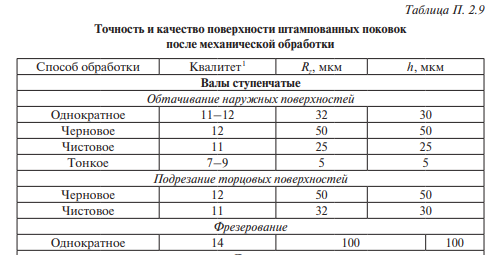

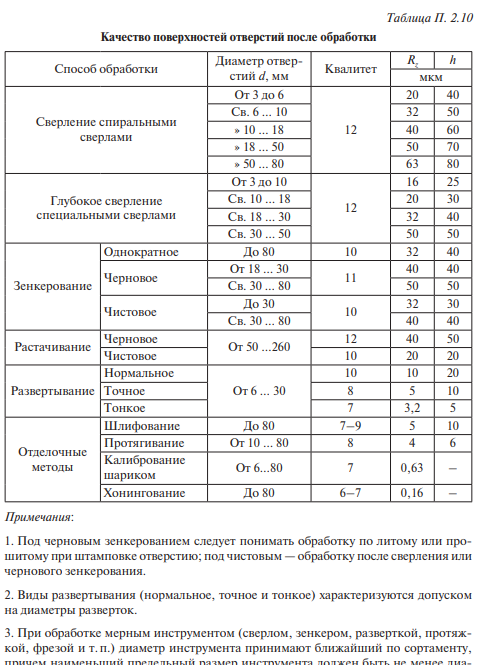

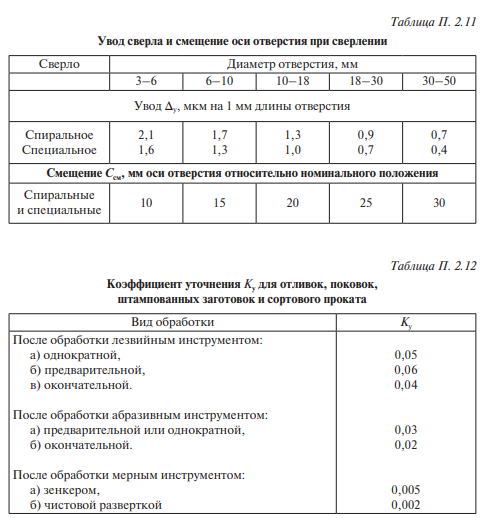

Будем считать, что для обработки наружного диаметра применяем переходы: 1 Точение черновое; 2 Точение чистовое; 3 Шлифование однократное. Далее для каждого перехода, начиная с последнего, определяется минимальное значение припуска на сторону расчетно-аналитическим методом по следующим формулам: а) для цилиндрических поверхностей  б) для плоских поверхностей  где Rz (i–1) и hi–1 - высота микронеровностей поверхности и глубина поверхностного дефектного слоя, полученные на предшествующем переходе (выполненном ранее);  пространственное отклонение расположения обрабатываемой поверхности заготовки относительно ее базовой поверхности. пространственное отклонение расположения обрабатываемой поверхности заготовки относительно ее базовой поверхности. Таблица - Суммарное значение пространственных отклонений для различных видов заготовок  В зависимости от размеров, материала обрабатываемой детали и вида технологического перехода оно вычисляется по формулам и табл.:

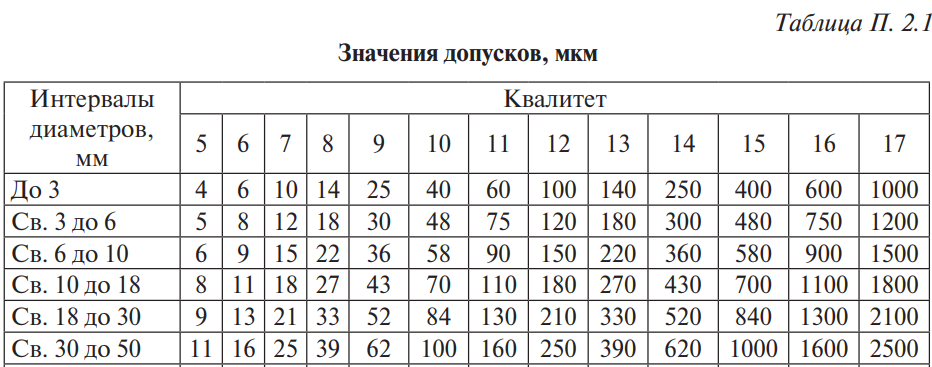

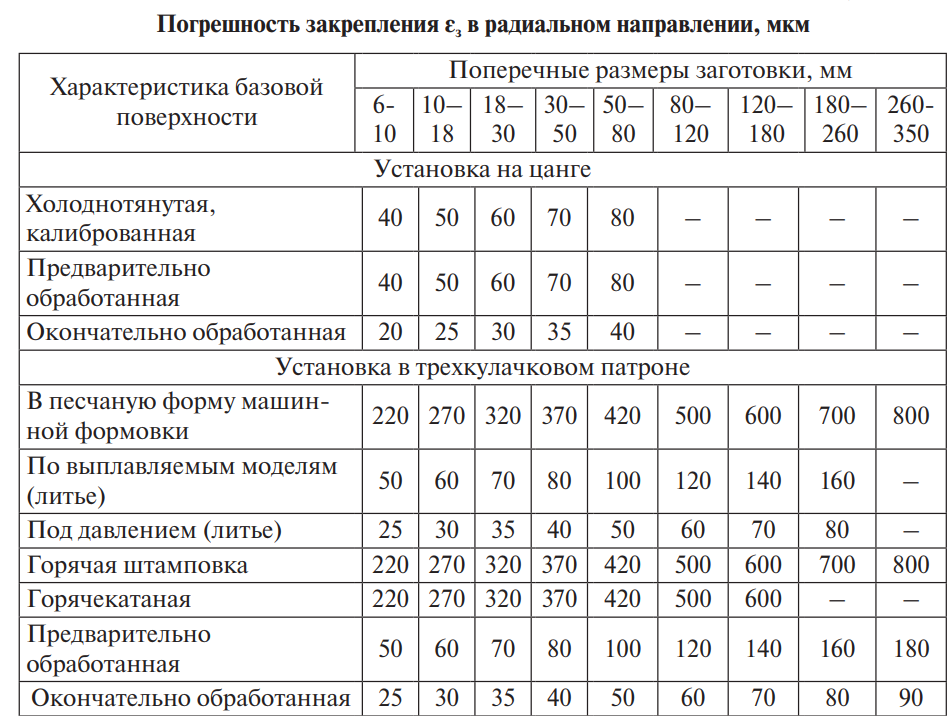

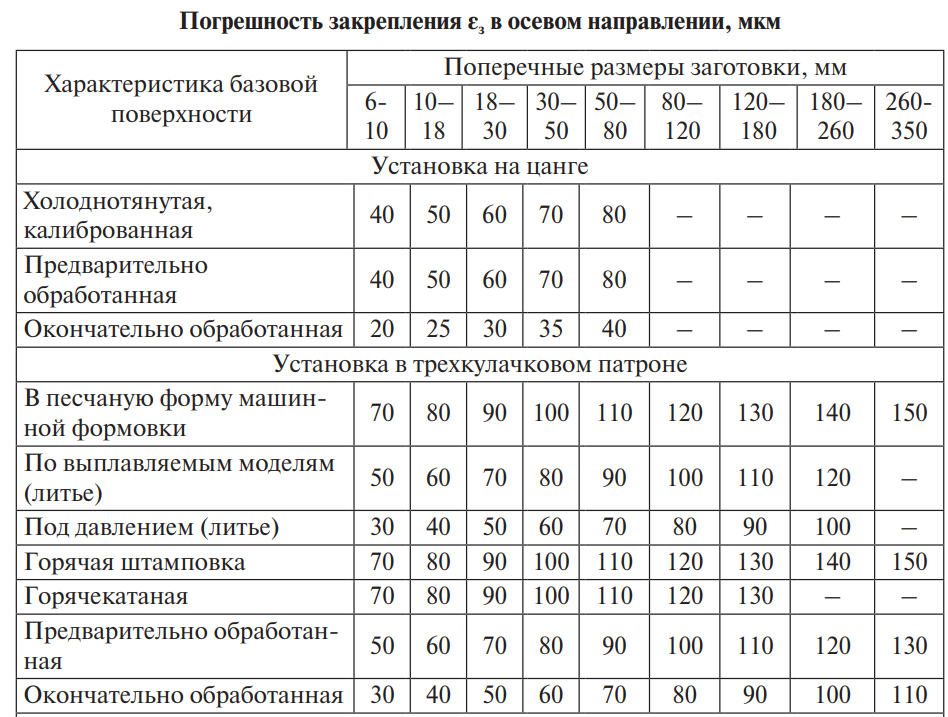

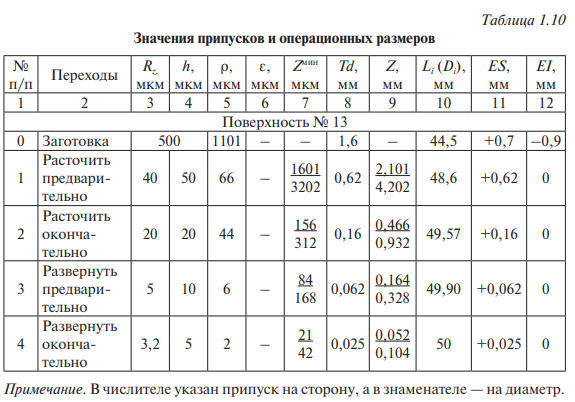

Где  - коробление для плоской поверхности и - коробление для плоской поверхности и  - для цилиндрической поверхности; - для цилиндрической поверхности; -смещение стержня, формирующего отверстие в отливке. -смещение стержня, формирующего отверстие в отливке.В зависимостях  - удельное коробление на единице длины участка, которое принимаем по табл., а L и D - длина и диаметр обрабатываемой поверхности. - удельное коробление на единице длины участка, которое принимаем по табл., а L и D - длина и диаметр обрабатываемой поверхности.В зависимости от вида и размеров заготовки, метода обработки и типа поверхности они берутся по табл. .    Погрешность закрепления берется по табличным данным.   - погрешность установки детали на выполняемом переходе. Этот параметр складывается из погрешности базирования - погрешность установки детали на выполняемом переходе. Этот параметр складывается из погрешности базирования  и погрешности закрепления и погрешности закрепления  . Погрешность базирования определяется расчетным путем в зависимости от схемы базирования. . Погрешность базирования определяется расчетным путем в зависимости от схемы базирования. Погрешность установки детали в приспособлении на выполняемой операции определяется путем суммирования  и и  . Отсюда при обработке плоских поверхностей . Отсюда при обработке плоских поверхностей  , а при обработке поверхностей вращения , а при обработке поверхностей вращения ; ;По минимальному значению припуска определяется его номинальное (расчетное) значение на сторону для всех переходов, кроме первого, по формуле:  где  - допуск на размер предшествующего перехода. - допуск на размер предшествующего перехода.Для первого перехода номинальное значение припуска на сторону определяется по формулам: а) для наружных поверхностей  б) для внутренних поверхностей  где  и и  - нижнее и верхнее предельные отклонения размера заготовки. - нижнее и верхнее предельные отклонения размера заготовки.Для второго перехода номинальное значение припуска на сторону при обработке наружных поверхностей будет:  и т.д. и т.д.Для диаметральных размеров припуски, полученные по формулам, необходимо удваивать. Если необходимо определить максимальный припуск, то величина его на сторону определяется по формуле:  Например, для второго перехода зависимость будет иметь вид  Определение номинальных размеров заготовки, получаемых после выполнения каждого i-го перехода, следует производить, начиная с размера готовой детали по следующим формулам: а) для наружных поверхностей при одностороннем припуске  то же для валов:  б) для внутренних поверхностей при одностороннем припуске  то же для отверстий:  Допуски и предельные отклонения на размеры заготовок назначаются по соответствующим таблицам ГОСТов, выдержки из которых приведены в табл. П. 2.1. Допуски на операционные размеры приведены в ЕСДП и табл. П. 2.1. Расчет припусков и операционных размеров аналитическим методом рекомендуется сводить в таблицу. В качестве примера расчета припусков и операционных размеров рассматривается обработка отверстия 13 Ø50 Н7 за четыре перехода. Пример представлен в виде табл. 1.10. Значения припусков и операционных размеров остальных поверхностей приведены в табл. 4.11–4.12. Параметры в столбцах 3 и 4 взяты из табл. П. 2.2, П. 2.3, П. 2.6, П. 2.7. Значение пространственного отклонения отверстия в отливке в столбце 5 рассчитывается по формуле  , учитывая коробление поверхности в диаметральном и линейном направлениях: , учитывая коробление поверхности в диаметральном и линейном направлениях:   В числите припуска на сторону, а в знаменателе – на диаметр Значения припусков и операционных размеров

Примечание: 1. Погрешность установки детали в приспособлении в столбце 6 принимается равной нулю, это вызвано тем, что погрешность базирования отсутствует (вследствие совпадения конструкторской и технологической баз), а погрешность закрепления не учитывается (не влияет на выполняемый размер, так как обработка производится на настроенном станке и обеспечивается постоянная сила зажима). 2. В столбце 7 и 9 в числите припуск на сторону, а в знаменателе – на диаметр. Таблица 4.

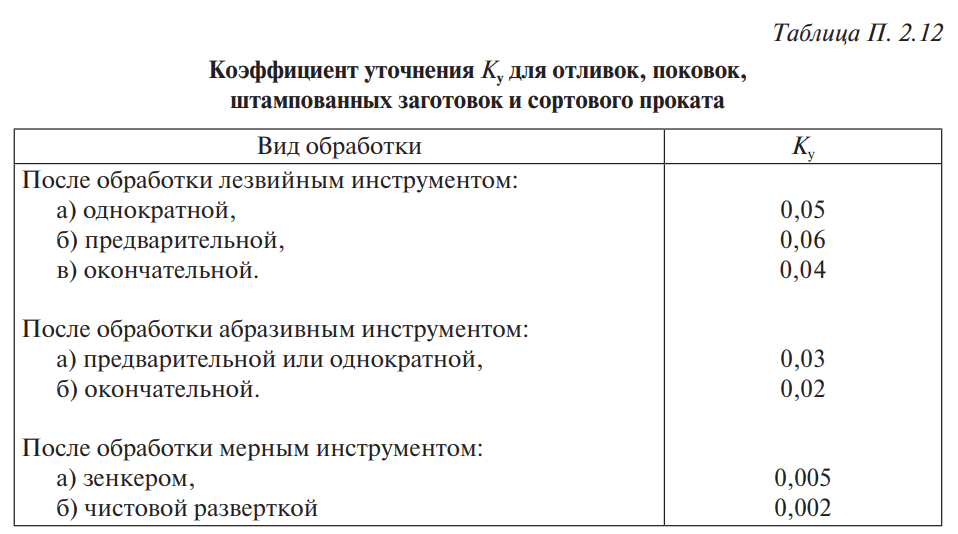

Необходимо учесть смещение стержня ρсм, формирующего отверстие, относительно наружной поверхности, принимаем ρсм = Tb, где Tb - допуск на толщину стенки в отливке.  коробление поверхности и коробление поверхности и  После каждого перехода это значение будет уменьшаться на величину согласно [1], мкм: а) после предварительного обтачивания ρ1 загот. =  = 52 мкм; = 52 мкм;б) после окончательного обтачивания ρ2 загот. =  = 35 мкм. = 35 мкм.в) после предварительного развертывания ρ3 = 0,005 · ρотв = 4; г) после окончательного развертывания ρ4 = 0,002 · ρотв = 2. Расчетные данные в столбце 7 определяются по формуле  на радиус, мкм: на радиус, мкм:       коробление поверхности и коробление поверхности и  Расчетные данные в столбце 9 определяются по формуле (1.11) на диаметр, мм:  Полученные значения D рекомендуется округлять для переходов, выполняемых по 12…14-му квалитетам точности, до одного знака после запятой, а для переходов, выполняемых по 6…11-му квалитетам точности, до двух знаков после запятой. При этом округления для размеров наружных поверхностей (валов) следует производить в сторону увеличения, а для внутренних поверхностей (отверстий) - в сторону уменьшения. Размеры исходной заготовки D нужно округлить до 0,5 мм. В связи с этими действиями может возникнуть необходимость в незначительном уточнении на черновых переходах минимальных и номинальных припусков.   Примечания: 1. Под черновым зенкерованием следует понимать обработку по литому или прошитому при штамповке отверстию; под чистовым - обработку после сверления или чернового зенкерования. 2. Виды развертывания (нормальное, точное и тонкое) характеризуются допуском на диаметры разверток. 3. При обработке мерным инструментом (сверлом, зенкером, разверткой, протяжкой, фрезой и т.п.) диаметр инструмента принимают ближайший по сортаменту, причем наименьший предельный размер инструмента должен быть не менее диаметра, полученного расчетом.   ДАЛЕЕ СТРАНИЦА 40 из учебника обработки корпусной детали 3.2 Размерно-точностный анализ технологического процесса Расчет режимов резания 4 Оформление документации Список литературыАнурьев В.Д. Справочник конструктора-машиностроителя: в 3 т./ В.Д. Анурьев. М.: Машиностроение, 2008. Т.1. 728 с. Анухин В.И. Допуски и посадки / В.И. Анухин. СПб.: Питер, 2004. 207 с. Васин А.Н. Правила оформления технологической и конструкторской документации: учеб. пособие / А.Н. Васин, А.В. Королев, А.В. Асташкин. Саратов: Сарат. гос. техн. ун-т, 2003. 124 с. Горбацевич А.Ф. Курсовое проектирование по технологии машиностроения / А.Ф. Гобацевич, В.А. Шкред. Минск: Высшая школа, 2007. 256 с. ГОСТ 3.1125-88. Правила графического выполнения элементов литейных форм и отливок. М: Изд-во стандартов, 1988.20 с. ГОСТ 3.1126-88. Правила выполнения графических документов на поковки. М: Изд-во стандартов, 1988. 4 с. Колесов И.М. Основы технологии машиностроения / И.М. Колесов. М.: Высшая школа, 1999. 590 с. Королев А.В. Размерный анализ технологических процессов механической обработки деталей: учеб. пособие / А.В. Королев, А.Ф. Гущин, В.В. Шалунов. Саратов: Сарат. гос. техн. ун-т, 1988. 79 с. Маталин А.А. Технология машиностроения / А.А. Маталин. Л.: Машиностроение, 1985. 496 с. Обработка металлов резанием: справочник технолога / под общ. Ред. А.А. Панова. М.: Машиностроение, 1988. 736 с. Общие правила выполнения чертежей. М.: Изд-во стандартов, 1988. 239 с. Оптимизация режима резания: метод. указания к лабораторной работе / сост. А.К. Демидов. Саратов: СГТУ, 2003. 19 с. Справочник технолога-машиностроителя: в 2 т. / под ред. А.Г. Косиловой, Р.К. Мещерякова. М.: Машиностроение, 1986. Т.1 656 с. Т2. 496 с. Технологичность конструкции изделия: справочник / под ред. Ю.Д. Амирова. М.: Машиностроение, 1990. 768 с.            | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||