Курсовая работа Проектирование технологического процесса механич. Курсовая работа Проектирование технологического процесса механической обработки детали

Скачать 7.67 Mb. Скачать 7.67 Mb.

|

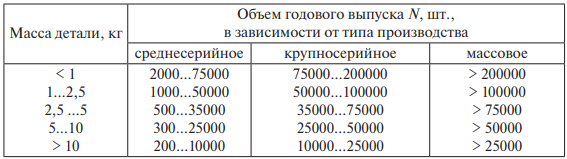

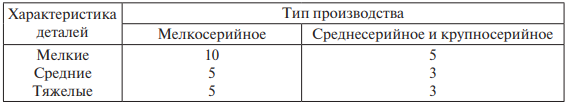

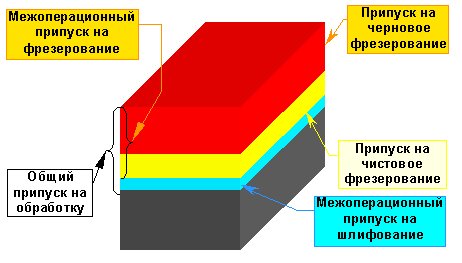

2.3 Определение типа производстваТехнология изготовления деталей в значительной степени зависит от типа производства, поэтому, приступая к проектированию, необходимо предварительно установить, к какому типу будет относиться производство данной детали, учитывая ее массу и размер годового выпуска. Типом производства согласно ГОСТ 14.004–83 называется классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска продукции. Различают типы производства: единичное, серийное, массовое. Согласно требованиям ГОСТа тип производства характеризуется коэффициентом закрепления операций Кз.о, который определяется по формуле:  Принимаем среднесерийное производство Принимаем среднесерийное производствогде О — число различных операций, выполняемых за месяц; Р — число рабочих мест, выполняющих операции. Для единичного производства Кз.о не регламентируется. При выполнении проекта принимаем среднесерийный тип производства. Таблица 1.1 Зависимость типа производства от объема выпуска и массы  При серийном производстве необходимо определить размер партии деталей, запускаемых одновременно в производство. Для этой цели используется следующая формула, шт.:  где n - число деталей в партии; N - годовой выпуск деталей, шт.; a - коэффициент запаса деталей на складе перед сборкой (табл. 1.2); 253 - число рабочих дней в году при 5-дневной рабочей неделе. Таблица 1.2 Запас деталей на складе, шт.  После разработки технологического процесса, расчета режимов резания, нормирования операций и загрузки оборудования тип производства может быть уточнен по коэффициенту закрепления операций согласно ГОСТ 3.1108-74 ЕСТД и ГОСТ 14.004-83 ЕСТПП. 2.4 Последовательность разработки технологии обработки Технологический процесс механической обработки детали необходимо разрабатывать в следующей последовательности. 1. После установления типа производства выбираем вид заготовки: используем сортовой прокат конструкционного легированного сплава 18ХГТ ГОСТ 4543-71, круг с припуском на обработку 2,5 мм Ø30 мм. Выбор заготовки для изготовления шпинделя зубофрезерного станка 53А05П Расчет заготовки из проката За основу расчета промежуточных припусков принимаем наружный диаметр детали 27,5 мм. Устанавливаем предварительный маршрутный технологический процесс обработки поверхности детали мм: Операция 10 Токарная черновая Операция 20 Токарная чистовая Операция 30 Термическая HRCЭ 59…63 Операция 40 Шлифовальная.  Определяем расчетный размер заготовки: Dр.з =Dн +2z10 +2z20 +2z40 , мм (2.1.) где, Dн =27,5 мм - номинальный размер; 2z10 = 1,0 мм, 2z20 = 0,2 мм, 2z40 = 0,15 мм – припуски на диаметр на операциях 10, 20, 40. Dр.з =27,5+1,0+0,2+0,15≈29 мм. По расчетным данным выбираем размер горячекатаного проката обычной точности Æ150 мм по ГОСТ 2590-71. Круг ∅30 мм. Нормальная длина проката 7 м. Общая длина заготовки: Lз =Lд +2zподр , мм где, Lд = 222 мм – номинальная длина детали; 2zподр = 3,0 мм – припуск на подрезку торцевых поверхностей. Lз =222+3,0=225 мм. Объем заготовки: 1,59*10-4 м3. Масса заготовки: mз =r*Vз , кг где, r = 7800 кг/м3 – плотность стали; mз =7800*1,59*10-4 ≈1,166 кг. Неоднократность в зависимости от принятой длины проката: Lнк =Lпр - lзаж - lот -x*(Lз +lр ), мм; где, Lпр =7м – длина выбранного проката; lзаж =100 мм – минимальная длина зажимного конца; lот – длина торцевого обрезка проката, мм; lот = 0,3*dз ,мм; Lз – длина заготовки, мм; lр = 6 мм – ширина реза; х – число заготовок, изготовляемых из принятой длины проката, 35 шт. lот = 0,3*30 = 9 мм; Принимаем х = 35 шт. Lнк =7000- 9-100-35*(190+6) = 31 мм. Общие потери материала к длине выбранного проката: Пп.о =Пнк+Пот+Пзаж+Пр , % где, Пнк – потери материала на неоднократность, % ; (2.9.) Пот – потери на торцевую обрезку проката, % ; Пзаж – потери при выбранной длине зажима, % ; Пр –потери на отрезку заготовки, % . Пп.о =0,44% + 0,13% + 1,43% + 2,5% = 4,5 %. Расход материала на одну деталь с учетом всех технологических потерь: ≈0,0012 кг   Место подрезание торца Коэффициент использования материала:     Место подрезание торца        Ø30 мм  1,5 мм 191мм 1,5 мм 1,5 мм 191мм 1,5 мм     Место обработки детали Место крепления в токарном станке Рисунок – Вид заготовки Таблица – Расчет веса изделия и заготовки

Выбор заготовки для изготовления вставки в шпиндель зубофрезерного станка 53А05П Определяем расчетный размер заготовки: Dр.з =Dн +2z10 +2z20 +2z40 , мм (2.1.) где, Dн =19 мм - номинальный размер; 2z10 = 1,0 мм, 2z20 = 0,2 мм, 2z40 = 0,15 мм – припуски на диаметр на операциях 10, 20, 40. Dр.з =19+1,0+0,2+0,15≈21 мм. По расчетным данным выбираем размер горячекатаного проката обычной точности Æ150 мм по ГОСТ 2590-71. Круг ∅23 мм. Нормальная длина проката 7 м. Общая длина заготовки: Lз =Lд +2zподр , мм где, Lд = 41 мм – номинальная длина детали; 2zподр = 3,0 мм – припуск на подрезку торцевых поверхностей. Lз =41+3,0=44 мм. Объем заготовки: 1,7034*10-5 м3. Масса заготовки: mз =r*Vз , кг где, r = 7800 кг/м3 – плотность стали; mз =7800*1,7934*10-5 ≈0,133 кг. Неоднократность в зависимости от принятой длины проката: Lнк =Lпр - lзаж - lот -x*(Lз +lр ), мм; где, Lпр =7м – длина выбранного проката; lзаж =100 мм – минимальная длина зажимного конца; lот – длина торцевого обрезка проката, мм; lот = 0,3*dз ,мм; Lз – длина заготовки, мм; lр = 6 мм – ширина реза; х – число заготовок, изготовляемых из принятой длины проката, 137 шт. lот = 0,3*23 = 6,9 мм; Принимаем х = 137 шт. Lнк =7000-6,9-100-137*(44+6) = 43,1 мм. Общие потери материала к длине выбранного проката: Пп.о =Пнк+Пот+Пзаж+Пр , % где, Пнк – потери материала на неоднократность, % ; Пот – потери на торцевую обрезку проката, % ; Пзаж – потери при выбранной длине зажима, % ; Пр –потери на отрезку заготовки, % . Пп.о =0,1% + 0,62% + 1,43% + 11,74% = 13,9 %. Расход материала на одну деталь с учетом всех технологических потерь: =0,151 кг Таблица – Расчет веса заготовки

Место подрезание торца          Ø23 мм   1,5 мм 41мм 1,5 мм 1,5 мм 41мм 1,5 мм     Место подрезание торца Место крепления в токарном станке Место обработки детали Рисунок – Вид заготовки вставки в шпиндель зубофрезерного станка 53А05П Заготовки из проката применяются при изготовлении шпинделя, так как он ступенчатый с небольшим числом ступеней и незначительными перепадами их диаметров. Эти заготовки используются и в серийном производстве. Методы получения заготовок, технические условия на их изготовление, величина припусков использованы из литературы. |