Норматов 1. Курсовая работа специальности 15. 02. 07 Автоматизация технологических процессов и производств (по отраслям)

Скачать 383.19 Kb. Скачать 383.19 Kb.

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ ЯМАЛО-НЕНЕЦКОГО АВТОНОМНОГО ОКРУГА ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ЯМАЛО-НЕНЕЦКОГО АВТОНОМНОГО ОКРУГА «ТАРКО-САЛИНСКИЙ ПРОФЕССИОНАЛЬНЫЙ КОЛЛЕДЖ» КУРСОВАЯ РАБОТА специальности 15.02.07 «Автоматизация технологических процессов и производств (по отраслям)»

Работа выполнена: «____»_______20г. ____________________ подпись выпускника

г. Тарко-Сале 2019год Содержание работы Введение ………………………………………………………………………3 1. Исходные данные ……………………………………………………….…5 2. Обоснование и выбор объекта автоматизации …………………………..6 3. Технологическая характеристика объекта автоматизации ………….…..8 4. Анализ технологической схемы …………………………………………12 5. Разработка принципиальной схемы ……………………………………..13 6. Анализ работы принципиальная схемы ………………………………...16 7. Расчет и выбор элемента автоматики …………………………………...16 8. Разработка щитов управления …………………………………………...18 9. Разработка схемы соединения …………………………………………...18 10. Т.Б. при монтаже средств автоматизации ……………………………..19 Заключение …………………………………………………………………..23 Список используемой литературы …………………………………………24 Приложения………………………………………………………………….25 Введение Работы по автоматизации производства – это комплекс различных мер по переводу производственных и технологических процессов на систему единого и автоматизированного процесса. Она заключается в том, что производство организуется в единую систему, в которой все блоки, элементы, узлы тесно связаны между собой и управляются из единого центра. В этот процесс входит как закупка, монтаж, пуско-наладка нового оборудования, необходимого для приведения всего производства в единую систему, так настройка, и программирование управляющих модулей, панелей управления, шкафов управления. Таким образом, автоматизировать производственные и технологические процессы – это сложный и комплексный подход, который касается всех блоков, участвующих в производственном процессе. Производство, которое успешно прошло модернизацию и стало автоматизированным (полностью или частично), имеет важные преимущества по сравнению с производством, у которого она отсутствует или находится на низком уровне. Позволяет повысить производительность предприятия. Снизить издержки и таким образом понизить себестоимость производимой продукции; Автоматизированное производство безопаснее и надежнее в работе Качество продукции также повышается за счет осуществления более точного и целостного управления процессом производства В целом происходит заметное снижение производственных и иных затрат на предприятии. Так как автоматизация технологических производств касается предприятия в целом – это чрезвычайно важный и масштабный процесс, который требует значительных временных, трудовых и интеллектуальных ресурсов. Вот почему автоматизация пищевого производства имеет столь большое значение, помогает предприятиям выйти на новый, более высокий уровень, улучшить общие показатели. Автоматизация производств в пищевой сфере – это эффективный способ найти новые решения, пути увеличения выпуска продукции и прибыли от нее, а также существенно понизить себестоимость. Стеклянные бутылки, используемые на винодельческих предприятиях для фасования вин, частично являются многооборотными, хотя имеет место тенденция к более широкому использованию новой тары. Это объясняется стремлением улучшить товарный вид готовой продукции, конкурентной борьбой между производителями, экономическими соображениями и другими факторами. Для фасования шампанского используют только новые бутылки. Бывшие в употреблении бутылки подвергают мойке, в процессе которой достигается их физическая и бактериологическая чистота. Принцип действия AMM-6 для мойки бутылок основан на обработке последних нагретыми растворами, содержащими специальные моющие средства. Наиболее распространенный технологический процесс мойки бутылок. 1. Исходные данные Бывшие в употреблении бутылки подвергают мойке, в процессе которой достигается их физическая и бактериологическая чистота. Принцип действия машин для мойки бутылок основан на обработке последних нагретыми растворами, содержащими специальные моющие средства. Наиболее распространенный технологический процесс мойки бутылок, как правило, складывается из следующих операций: удаление легкосмываемых загрязнений; предварительное удаление загрязнений в воде или моющем растворе, отмочка в горячем растворе, смыв этикеток, внутреннее шприцевание и ополаскивание бутылок последовательно моющим раствором, горячей, теплой и холодной водой. Отмочку проводят в один или несколько этапов, шприцевание — чаще всего многократно (при горячем фасовании шприцевание теплой и холодной водой не применяют — во всех позициях используют только горячую воду). Мойка представляет собой комплекс сложных физико-химических и физико-механических процессов, основными из которых являются отмочка и шприцевание. Отмочка разделяется на три этапа: смачивание поверхности и отмыв загрязнений, диспергирование частиц загрязнений и стабилизация их в моющем растворе. При отмочке под влиянием щелочей происходят пептизация белков, превращение их в гидрогели и растворение, разложение жиров, их омыление и растворение. Шприцевание бутылок проводят для смыва отмокших загрязнений и охлаждения бутылок. Шприцевание может быть с вводом шприца в горлышко бутылки или без ввода. В первом случае процесс эффективнее, но это связано с усложнением конструкции шприце- вальных устройств. Шприцевание можно рассматривать в основном как гидродинамический процесс (правда, гидродинамическому воздействию подвергается в основном донная часть бутылки) 2. Обоснование и выбор объекта автоматизации Стеклянные бутылки, используемые на винодельческих предприятиях для фасования вин, частично являются многооборотными, хотя имеет место тенденция к более широкому использованию новой тары. Это объясняется стремлением улучшить товарный вид готовой продукции, конкурентной борьбой между производителями, экономическими соображениями и другими факторами Решающими факторами, обусловливающими хорошее качество мойки бутылок, являются: температура моющих растворов и воды, концентрация их и продолжительность мойки; воздействие струй моющего раствора и воды при внутреннем шприцевании и наружном обмыве бутылок; механическое воздействие на внутреннюю и наружную поверхности бутылок (ершами, щетками, если таковые применяют) и др. Новые бутылки также требуют определенной обработки, например: продувкой сжатым и стерильным воздухом или стерилизующим газом, паром; ополаскиванием холодной или горячей водой, фасуемой продукцией с последующим возвратом ее после фильтрования; последовательной обработкой моющим раствором и водой, водой и диоксидом серы, водой и озонированием, моющим раствором, горячей водой и паром и т.д. в различных сочетаниях. Применяемые ранее специальные стерилизаторы бутылок, представляющие собой машины карусельного типа, в которых обработка бутылок диоксидом серы и его удаление осуществлялись в течение одного цикла, в настоящее время полностью вытеснены ополаскивателями, в которых бутылки, как было сказано ранее, кроме всего прочего, могут обрабатываться также диоксидом серы. Мойка бутылок достаточно трудимый процесс. В связи с этим данный технологический процесс нуждается в автоматизации. Технологические характеристики бутылкомоечной машины АМM-6 показана на таблице 1. Смыв этикеток может быть осуществлен после отмочки в моющем растворе или горячей воде (часто под действием струи жидкости, направляемой в гнездо бутылконосителя), а их удаление — при пропускании через этикетоотборник. При этом надо иметь в виду, что длительное пребывание этикеток в жидкости приводит к разложению их на волокна и последующему засорению фильтров, шпри- цевальных устройств и сопел. Таблица 1. Техническая характеристика машин для мойки тары

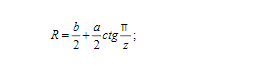

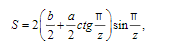

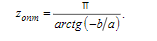

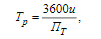

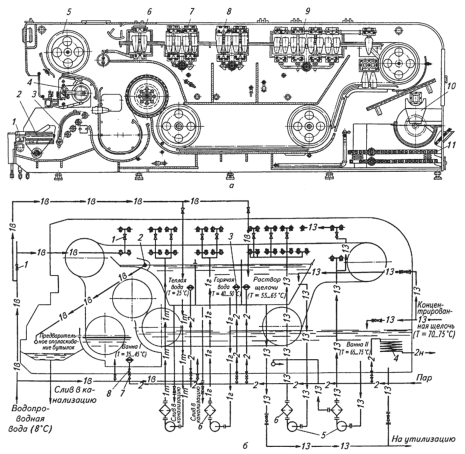

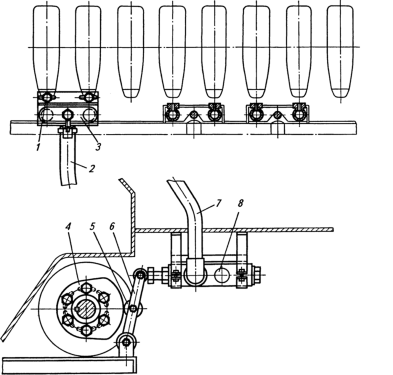

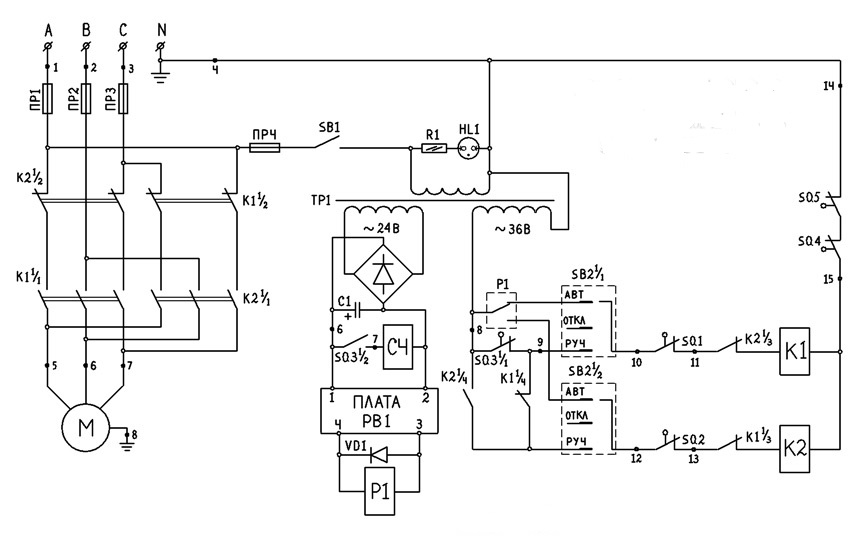

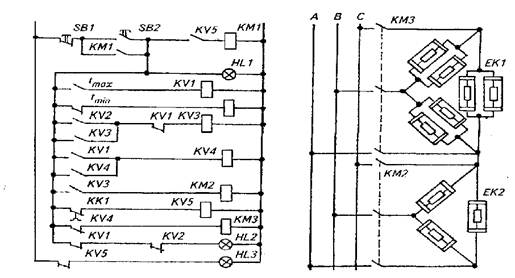

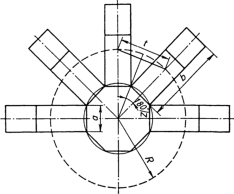

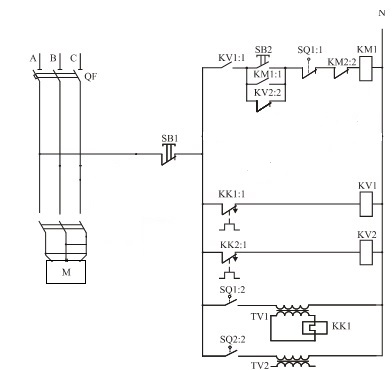

3.Технологическая характеристика Процесс мойки бутылок включает ряд последовательно выполняемых операций, отмачивание загрязнений, шприцевание бутылок моющими растворами; ополаскивание их водой. В зависимости от способа мойки и типа моечных машин эти операции производятся по-разному. Для механизированной мойки бутылок используются преимущественно отмочно-шприцевые машины различных конструкций. Из машин отечественного производства получают распространение универсальные моечные машины, изготовляемые Мелитопольским заводом продовольственного машиностроения; эта машина применяются для мойки бутылок из-под вина, водки, пива, безалкогольных напитков, молока. Машины этой марки изготовляют производительностью АММ-6 и 6 тыс. бутылок в час. Машина АММ-6 - двухванная, цепная, отмочно-шприцевого типа (Приложение 1. Рисунок 1). В стальном корпусе машины по замкнутому кругу движется цепь 8 с кассетами для бутылок. Для подачи бутылок в машину имеется стол 2, обеспечивающий их автоматическую загрузку; такой стол выполнен в виде принудительно-вращающихся валиков, подающих бутылки с подводящего пластинчатого транспортера в ячейки щитков, расположенных в соответствии с гнездами кассет. Отмочно-шприцевальные машины. Из перечисленных типов бутылкомоечных машин наиболее распространены отмочно-шприцевальные многованные цепные машины автоматического действия. Примером может служить бутылкомоечная машина АМЕ-6, разрез общего вида которой показан на рис.1. Корпус машины представляет собой сварную конструкцию из листовой стали, перегородки которой образуют ванны для моющих растворов и воды. Все операции мойки бутылок осуществляются в 124 бутылконосителях, представляющих собой сварную конструкцию из 16 гнезд. Кассет, закрепленных концами к уголкам, и двух замкнутых втулочно-роликовых цепей основного конвейера. Трасса основного конвейера снабжена цепными колесами, установленными на пяти сквозных поперечных валах машины с подшипниками в боковых стенках корпуса. Передний верхний вал является приводным. Привод машины смонтирован на левой боковой стенке корпуса. Конвейер загрузки пластинчатого типа с приводной станцией служит для продвижения бутылок к машине. Подвод бутылок может осуществляться как с правой, так и с левой стороны машины. На конвейере загрузки установлено устройство туннельного типа для предварительного обмыва бутылок, удаления легкосмываемых загрязнений и подогрева бутылок перед загрузкой в машину. Механизм загрузки бутылок состоит из загрузочного стола, звездочек и двух цепей с двумя планками. Для подачи бутылок в носители имеется две непрерывно движущиеся планки, закрепленные на двух цепях, привод которых осуществляется через предохранительную кулачковую муфту. Загрузочный стол выполнен из изогнутого листа, к которому приварены трубчатые направляющие для бутылок. Аккумулятор представляет собой стол, выполненный в виде вращающихся в одном направлении валиков. Над валиками расположен двигатель, который разделяет движущиеся на валиках бутылки на ручьи с шагом, равным расстоянию между гнездами в носителях. Механизм выгрузки рычажного типа служит для выгрузки чистых бутылок. Выгрузочный конвейер выводит бутылки из машины. Система шприцевания моющим раствором, горячей,тепл ой и холодной водой состоит из насосной установки, фильтра тонкой очистки и шприцевых рамок. В ваннах и отсеках поддерживается постоянная температура при помощи регуляторов температуры прямого действия. Температура жидкости во всех ваннах и отсеках контролируется дистанционными термометрами. Для подогрева моющего раствора во второй отмочной ванне используют трубчатый подогреватель, а для быстрого нагрева раствора при пуске машины — дополнительный барботер, который перекрывается по достижении в ванне необходимой температуры. В остальных ваннах моющий раствор и вода в отсеках подогреваются барботированием пара непосредственно в жидкость. Окончательный обмыв бутылок производят водопроводной водой, которая подается по главной магистрали. Механизм удаления этикеток представляет собой вращающийся сетчатый барабан, в котором размещен лоток для сбора этикеток. Технологическая схема бутылкомоечной машины АМЕ-6 показана на рис. 1, а вид бутылкомоечной машины AMM-6 — на (Приложение 2. Рисунок 2) Основные механизмы. К основным механизмам бутылкомоечных машин относят механизмы загрузки и выгрузки бутылок, бутылко- носители, этикетоотборники, шприцевальные устройства, приводные механизмы, подводящие и отводящие конвейеры, накопители бутылок, фильтры для моющих растворов. Механизмы загрузки и выгрузки бутылок бывают цепными, рычажными и кулачковыми. В цепных механизмах заталкивание ряда бутылок в носитель или выгрузка их из носителя на разгрузочную площадку осуществляются устройствами, состоящими из смонтированных на звездочках по краям механизма двух бесконечных втулочно-роликовых цепей с планками между ними для подачи или приема бутылок. Цепи движутся непрерывно, и механизм работает синхронно с перемещением носителя. Это наиболее распространенный тип механизма загрузки, используемый в отечественных машинах (Приложение 2. Рисунок 2) Такие механизмы могут быть оснащены дополнительными устройствами, например, для доталкивания бутылок в кассеты и др. На рычаге и упирающийся свободным концом в шток клапана. Начало открытия клапана можно регулировать, изменяя положение кулачка, вращающегося в заданном цикле работы машины. Центрирование коллектора шприцевания относительно кассет с бутылконосителями и демонтаж его осуществляются путем ослабления болтового соединения, крепящего рамку к корпусу машины. Важнейшее условие пульсирующего шприцевания — очень быстрое нарастание давления, которое должно происходить за доли секунды. Только в этом случае струя жидкости может обеспечить эффект полной очистки внутренней поверхности бутылки. Быстрое управление потоком жидкости осуществляется дросселирующими клапанами. Существуют также шприцевальные устройства, обеспечивающие так называемое следящее шприцевание, при котором шприцы перемещаются вместе с бутылками. 4. Анализ технологической схемы Анализ технологической схемы производится с целью установления основных требований к схеме управления. Технологические операции, выполняемые машинами, агрегатами совершается в определенной последовательности, т.е. машины составляют поточную линию, поэтому схема управления должна соответствовать требованиям предъявляемыми к поточным линиям, а именно. Перед пуском агрегата должен быть подан предупредительный звуковой сигнал. Во избежание остановки одной из машин агрегата, цепь должна быть сбалансирована. Остановка машины, должна вызвать автоматическую остановку всей системы в целом. Для наладочных и ремонтных работ должно быть предусмотрено местное управление электрических машин. Силовые цепи эл. приводов должны иметь защиту от возможных КЗ и перегрузок, а цепи управления от КЗ. Данный тип конструкции представляют собой двухсторонние бутылкомоечные машины, у которых ввод и вывод бутылок расположены на противоположных сторонах. В большинстве случаев в них производится такая же интенсивная обработка бутылок при помощи больших щелочных ванн с вертикально расположенными погружными петлями. Машины могут иметь до 6 щелочных погружений; время погружения — 6-8 мин. В случае необходимости оно может быть увеличено до 25 мин. 5. Принципиальная схема Блок управления поворотным механизмом может быть собран в виде отдельного блока с собственным источником питания (полностью автономная система), или представлен в виде отдельного модуля в общем блоке управления. Первый вариант предпочтительнее, так как в общем блоке, неисправность одного узла может привести к выходу из строя всего блока. А при автономном исполнении, неисправность одного блока не повлияет на работоспособность другого. Для разработки блока управления поворотным механизмом, выясним параметры и функции, которые он должен контролировать. Во-первых, через каждые один – два часа поворот барабана из одного крайнего положения в другой. Во-вторых, полная блокировка поворотного механизма не зафиксированы в барабане (предохранение от выпадения лотков при повороте барабана). В-третьих, выдача сигнала для срабатывания счётчика, показывающего количество срабатываний системы за определённый промежуток времени. Так как система срабатывает через каждые 1 – 2 часа, неисправность системы может долго оставаться незамеченной. Наличие счётчика позволит проверять работоспособность системы в конце рабочего дня, по показаниям счётчика. Рассмотрим вариант исполнения блока управления поворотным механизмом (Приложение 3. Рисунок 4) 1-Предохранители ПР1, ПР2, ПР3 – 3А; ПР4. 2-Резистор R1 – 0,125 Вт, 510 килоом. 3-Неоновая лампа НL1 – ТН – 0,3. 4-Выключатель SВ1 – ТП1-2. П5-Переключатель SВ2 – сдвоенный, трёхпозиционный – ПТ26-1. 6-Датчики SQ1-5 выключатель МП9. К1, К2 – электромагнитный пускатель ПМЛ – 111 на переменное напряжение 36В. 7-Реле Р1 – РП21-003 на постоянное напряжение 24В. 8-Счётчик БЕ-1Р-6 на постоянное напряжение 24В. 9-Конденсатор С1 электролитический К50 – 16 500мкф х 50В. 10-Диод VD1 – КД 522Б. Диод VD2 – VD5 – КД202Б. 11-Трансформатор ТР1 мощностью 0,125- 0,25кВт на два вторичных напряжения – 24В и 36В. 12-Электродвигатель трёхфазный – 1250 об/мин 100Вт. 2. Система автоматического регулирования температуры моющих растворов. В сельскохозяйственном ремонтном производстве применяют различные способы нагрева моющего раствора: за счет сжигания жидкого топлива в специальных камерах сгорания; пропусканием пара (газа) по змеевику, помещенному в ванну с моющим раствором; электрический. Последний способ как наиболее экономичный, надежный и простой широко применяют в автоматических системах регулирования температуры жидкостей, газов. В системах, реализующих электрический способ нагрева, в качестве регулирующих элементов обычно используют ТЭНы погружного типа в сочетании с двухпозиционными регуляторами и датчиками, выполненными на базе манометрических электроконтактных термометров. Принципиальная схема системы регулирования температуры моющего раствора приведена на рис. 5. Все ТЭНы разделены на две группы: 1) ТЭНы, включаемые контактором КМЗ и работающие только в период вывода температуры моющего раствора до заданного значения (в дальнейшем на всем протяжении работы эти ТЭНы отключены); 2) ТЭНы, включаемые контактором КМ2 и работающие на первой стадии совместно с ТЭНами первой группы, а после вывода температуры моющего раствора в желаемую область включаемые периодически для поддержания температуры в требуемом диапазоне. Мощность ТЭНов первой группы в основном определяется временем вывода температуры моющего раствора в желаемую область и количеством раствора, а второй группы-потерями теплоты в процессе мойки. В качестве датчика температуры, моющего раствора используют манометрический электроконтактный термометр. В случае возникновения каких-либо неисправностей, сбоев, которые могут вызвать превышение температуры моющего раствора относительно верхнего предела зоны регулирования, в схеме предусмотрено использование термодатчика КК1, реагирующего на это превышение. При этом размыкающий контакт КК1 обесточивает обмотку реле KV5, которое отключает, нагрев и включает световую сигнализацию «Авария». Включение контактора КМ1 происходит после устранения неисправности в схеме и последующего нажатия кнопки SB2. 7. Расчет и выбор элемента автоматики Размеры бутылкомоечных машин зависят от правильного выбора шаганосителей и радиусов поворотных блоков. При уменьшении шага носителей уменьшается длина конвейера бутылконосителей и, следовательно, длина машины. В то же время уменьшение шага носителей неизбежно приводит к увеличению диаметров поворотных блоков и как следствие, к увеличению размеров машины. Соотношение между шагом носителей S и радиусом поворотных блоков R можно определить с учетом свободного прохождения бутылконосителей через поворотные блоки, (Приложение 4. Рисунок 6)  (1) (1)Шаг носителей м,  (2) (2)Где, а и b — соответственно ширина и высота носителя, м; z—число носителей. Оптимальные значения R и s должны соответствовать минимуму функции, представляющей собой их произведение. Приравнивая первую производную этой функции нулю, находим после ряда преобразований оптимальное число носителей на начальной окружности поворотного блока:  Расчет привода транспорта бутылконосителей (3) Расчет привода транспорта бутылконосителей (3)Рабочий циклы, с,  (4) (4)Где u- число потоков в машине (принимают равным числу бутылок в бутылконосителе, u 24); Пт-Теоретическая производительность машины, бутылок в час. Поскольку бутылкомоечная машина с прерывистым движением конвейера относится к машинам II класса, ее рабочий цикл равен кинематическому Tk Средняя скорость движения конвейера, м/с, Где S- путь конвейера машины за время рабочего цикла Tр, м. Минимальное теоретическое число бутылок, единовременно находящихся в машине, К этому минимальному числу кассет необходимо прибавить некотороечисло кассет для вспомогательных операций (для загрузки и выгрузки бутылок, стекания капель моющей жидкости при переходе кассет из одной зоны в другую, неизбежный холостойход кассет и т. д.). Тогда действительное число бутылок, находящихся в машине, А действительное число кассет Где Kн- коэффициент непрерывности, равный отношению той доли технологического цикла, которая действительно полезно используется, к общему времени технологического цикла Полная длина конвейера, м,  (9) (9)8. Разработка щитов управления Современная система управления включает в себя достаточно большое количество различных приборов, регулирующих и повышающих качество управления над машинами как на (Приложение 4. Рисунок 7). Как только замкнется рубильник QF, на реле KV4 и KV2 через размыкающие с самовозвратом контакты KK1:1 и КК2:1 будет подано напряжение. Реле KV1 и KV2 переключают свои контакты в цепи катушек магнитных пускателей КМ1 «Вперед» и КМ 2 «Назад», в результате чего замыкающие контакты будут замкнуты, а размыкающие — разомкнуты. После нажатия кнопки SB2 «Пуск» сработает магнитный пускатель КМ 1 и приведет в движение транспортер. При подходе к крайнему положению сработает конечный выключатель SQ1, тогда цепь питания КМ 1 разомкнется контактом SQ1:1 и одновременно замкнется цепь нагрузочного трансформатора TV1 контактом SQ1:2. После срабатывания КМ1 электродвигатель отключится и транспортер остановится. Трансформатор TV1 начнет питать током нагревательный элемент теплового реле КК1, который нагреется через 5...10 с настолько, что разорвет цепь питания реле КК1 и переключит его контакты. Контакт KV1:I в цепи КМ1 разомкнется, а в цепи КМ2 контакт KV1:2 замкнется, что приведет к срабатыванию магнитного пускателя КМ2 и движению транспортера в обратную сторону. После удаления от крайнего положения конечный выключатель SQ1 возвратится в первоначальное положение, и схема управления окажется готовой к очередному переключению. Одновременно будет отключена цепь питания трансформатора TV1. Контакты тепловых реле КК1:1 и КК2:1 выполнены с самовозвратом и после остывания КК1 замкнет цепь реле KV1. После этого, при протекании тока по реле KV1, оно замкнет свои замыкающие и разомкнет размыкающие контакты, чем подготовит схему управления к последующему пуску. Остановку транспортера после окончания удаления осуществляют кнопкой SB1 «Стоп». 10. Правила Техники безопасности при монтаже средств автоматизации При эксплуатации автоматического оборудования должны учитываться все положения ТБ, в особенности автоматизации электропривода. Поэтому, наряду с обязательным выполнением всех необходимых трбований по ТБ должны быть предъявлены особые требования к защитным ограждениям: Все металлические части должны быть заземлены. Сопротивление должно быть 4Ом Пуск автоматизированной установки должен обязательно оповещать предупредительный звуковой сигнал или световая сигнализация. Каждый электрифицируемый объект должен быть укомплектован средствами защиты При производстве наладочных работ неизбежны некоторые изменения в схеме. Такие изменения должны выполняться гибкими проводами марки ПРГ различной расцветки и сечения, сопротивление которых должно иметь 30=50 мОм Всякие перемычки временного характера должны выполняться очень надежно, проверенными проводами без скруток, так как это может явиться причинами несчастных случаев. Присоединять провода к корпусу эл. машин и аппаратов необходимо только с помощью болтов, Трубы должны иметь надежное соединение между собой. При скрытой проводке все стыки труб должны быть сварены, необходимо чтобы принимали в эксплуатацию заземляющие устройства только при наличии утвержденного проекта, чертежей, а также акта на скрытые работы. Сухие помещения с деревянными полами также могут стать опасными, если не соблюдать следующие правила: Все розетки, электроприборы и светильники должны быть удалены от заземленных труб отопления и водопровода и других металлических коммуникаций таким образом, чтобы исключить одновременное прикосновение к коммуникациям и электрическому прибору, шнуру или розетке. Опасно протирать от пыли мокрой ветошью осветительную арматуру и электролампы, когда они находятся под напряжением. Делать это следует при отключенном выключателе, сухой ветошью, стоя на непроводящем ток основании. Наличие электропроводки и электроприемников с исправной изоляцией — залог безопасности. Поэтому следует тщательно оберегать электропроводку от повреждения: не подвешивать электропровод на гвоздях, металлических и деревянных предметах, перекручивать или завязывать в узел провода, не закладывать провод и шнуры за газовые и водопроводные трубы, за батареи отопления; не вешать что-либо на провода; не вытягивать за шнур вилку из розетки; не защемлять электропроводку дверями и оконными форточками. Закрашивание или побелка наружной электропроводки во время ремонта помещений может привести к разрушению изоляционного материала, электротравме, пожару. Загоревшийся электропровод нельзя гасить водой. Необходимо сначала обесточить сеть, а затем приступить к тушению очага пожара. В настоящее время в подавляющем большинстве квартир электропроводка выполнена скрытым способом (под штукатуркой) во время внутренней отделки помещения строительной организацией, производящей ремонт или монтаж электрооборудования Естественно, у квартиросъемщика нет схемы прохождения проводов по стенам квартиры Поэтому произвольное вбивание в стены гвоздей и костылей для подвески картин, гардин и других предметов домашнего обихода, а также пробивка отверстии и борозд до ознакомления со схемой внутренней (скрытой) электропроводки могут привести к ее повреждению и поражению человека электрическим током. Очень опасно пользоваться переносными электроприборами: светильниками, электроинструментом вблизи батареи отопления, водопроводных труб и других заземленных металлических конструкций, так как при повреждении изоляции электрического прибора или светильника и прикосновения к металлическим конструкциям человек может оказаться в цепи прохождения электрического тока. Случается, что при прикосновении к корпусу электроприбора, водопроводной трубе, радиаторам и т. д. бьет током. Это — опасное явление! Значит, данное оборудование находится под напряжением в результате какого-то повреждения электрической сети. Необходимо немедленно отключить поврежденный прибор от сети, а при появлении напряжения на трубах, радиаторах и т. д. моментально отключить автоматические или вывернуть обыкновенные пробки, затем вызвать дежурного электрика для устранения повреждения. Порядок включения любого электрооборудования в сеть должен быть следующим. Сначала подключается шнур к прибору, а затем — к сети. Отключение прибора производится в обратном порядке. Нарушение этого правила может привести к электротравмам. В ванных и душевых комнатах, в подсобных помещениях и гаражах, в садовых домиках и подвалах, в сырых помещениях, а также в помещениях с земляными, кирпичными и бетонными полами при пользовании электроэнергией надо соблюдать особую осторожность. Во-первых, в таких помещениях изоляция изнашивается быстрее. Во-вторых, сама агрессивная среда действует на изоляцию отрицательно. Поэтому необходимо применять здесь электроприборы и светильники специальной конструкции. В пемещениях с высокой концентрацией водяных паров (ванная) или же там, где отсутствует хорошая вентиляция, создаются условия для большей проводимости электрического тока. Действующие правила оборудования электроустановок запрещают устанавливать в таких помещениях штепсельные розетки и выключатели. Их следует выносить в коридор или же в помещение без повышенной влажности. Крайне опасно пользоваться в таких условиях включенными в сеть переносными электроприборами, светильниками, а также использовать стационарные светильники без предохранительной арматуры. Нельзя прикасаться влажными руками к электроприборам, находящимся под напряжением. Особенно важно соблюдать меры безопасности при работе и ремонте стиральной машины. Во время работы машины не следует касаться влажными руками ее корпуса. Главное правило по технике безопасности: никакие работы, связанные с ремонтом электросети и бытовых электроприборов, не следует проводить под напряжением. При пользовании электросетью и бытовыми электроприборами необходимы осторожность, осмотрительность, внимание. Главное правило по технике безопасности: никакие работы, связанные с ремонтом электросети и бытовых электроприборов, не следует проводить под напряжением. При пользовании электросетью и бытовыми электроприборами необходимы осторожность, осмотрительность, внимание. Заключение Как упоминалось выше, процесс автоматизации производства приводит к позитивным результатам: исключение ошибок из-за человеческого фактора, повышение качества продукции, снижение издержек, однако при этом появляется необходимость повышения уровня подготовки сотрудников (менеджеров, операторов станков, пользователей и администраторов АРМ). Человек (оператор, администратор) становится системным аналитиком, оперативно реагирующим на технические и иные условия, состояния производства, работу автоматизированных линий и систем. Традиционная работа оператора устройства или системы (ручное управление станками) заменяется автоматизированным процессом управления и контроля на участках, производственных линиях, оперативному исправлению ставших уже редкими неисправностей, генерации автоматизированных отчетов. Изменяется сам характер труда. Изменяется содержание (наполнение) рабочей квалификации. Многие профессии, базирующиеся на физическом и неквалифицированном труде, отмирают. В целом это процесс развития предприятия, и в современном мире автоматизация становится все более и более востребованной и необходимой для развития компании. Список используемой литературы Основная литература: 1. Кудрявцев И.Ф. «Электрооборудование и автоматизация сельскохозяйственных агрегатов и установок». - М.: Агропромиздат, 2015. 2. Герасимович Л.С. «Электрооборудование и автоматизация сельскохозяйственных агрегатов и установок». - М.: Колос, 2019. 3. Фоменков А.П. «Электропривод сельскохозяйственных машин, агрегатов и поточных линий». – М.: Колос, 2016. 4. Бородин И.Ф., Судник Ю.А. «Автоматизация технологических процессов». – М.: Колос, 2017. 5. Бородин И.Ф., Кирилин И.Н. «Автоматика и автоматизация с/х производства». – М.: Агропромиздат, 2018. Дополнительная литература: 1. Мартыненко И.И., Лысенко В.Ф. Проектирование систем автоматизации – М.: Агропромиздат, 2104. 2. Соркин Ю.И. «Электрооборудование животноводческих ферм и комплексов» Минск: Урожай 2019. 3. Соркин Ю.И. Справочник электромонтера по оборудованию животноводческих ферм и комплексов – Минск, Ураджай, 2015. Интернет источники: 1.http://znakka4estva.ru/dokumenty/fizika-i-energetika/avtomatizaciya-selskohozyaystvennogo-proizvodstva/ 2.https://www.rakurs-spb.ru/development/info-o-selskom-hozyaistve/avtomatizaciya-proizvodstvennyh-processov-v-sh/ 3. https://mehanik-ua.ru/avtomatizatsiya/1256-klassifikatsiya-protsessov-i-ob-ektov-avtomatizatsii-selskokhozyajstvennogo-proizvodstva.html 4. http://wine.historic.ru/books/item/f00/s00/z0000025/st050.shtml 5. https://studref.com/350555/tehnika/oborudovanie_podgotovki_butylok Приложение 1  Рисунок 1. Бутылкомоечная машина АМM-6. а — разрез общего вида: 7 — конвейер загрузки бутылок; 2— накопитель бутылок; 3,4 — механизмы загрузки и выгрузки бутылок; 5— основной конвейер; 6...9— шприцы для обмыва бутылок соответственно холодной, теплой, горячей водой и моющим раствором; 10 — механизм для удаления этикеток; 77 —трубчатый подогреватель; б — технологическая схема: 7 — кран проходной прямой; 2 — коллектор мойки; 3 — барботер; 4 — подогреватель; 5 — насосы центробежные; 6 — фильтры; 7 — вентиль запорный прямой; 8 — клапан питательный прямой (обратный); —1в--трубопровод водопроводной воды; —1т—трубопровод теплой воды; —7г--трубопровод горячей воды; —2--паропровод; —13--трубопровод щелочного раствора; в — кинематическая схема: 7 — червячный редуктор; 2,4 — электродвигатели; 3 — шкивы; 5 — редуктор этикетоотборника. Приложение 2  Рисунок 2. Бутылкомоечной машины AMM-6.  Рисунок 3. Устройство для шприцевания бутылок 1 — рамка; 2,7 — трубопроводы; 3 — коллектор; 4 — кулачок; 5 — ролик; 6 — рычаг; 8 — клапан. Приложение 3  Рисунок 4. Схема управления поворотным механизмом.  Рисунок 5. Принципиальная схема САР температуры моющей жидкости. Приложение 4  Рисунок 6. Схема поворотного блока.  Рис. 7. Схема управления транспортером AMM-6. |