Технологический процесс ремонта рамы автомобиля ГАЗ-3307. КП. Курсовая работа Технологический процесс ремонта рамы автомобиля газ3307 пм 01. Техническое обслуживание и ремонт автотранспорта

Скачать 1.51 Mb. Скачать 1.51 Mb.

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РБ Государственное автономное профессиональное образовательное учреждение КУРСОВАЯ РАБОТА «Технологический процесс ремонта рамы автомобиля ГАЗ-3307» ПМ 01. «Техническое обслуживание и ремонт автотранспорта» основной профессиональной образовательной программы по специальности: 23.02.03 «Техническое обслуживание и ремонт автотранспорта» СОДЕРЖАНИЕ

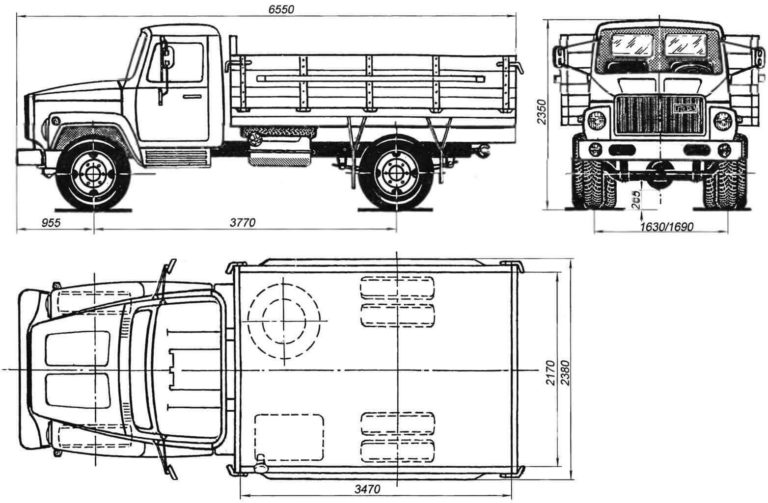

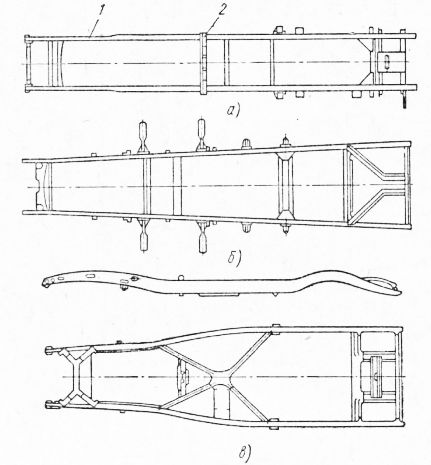

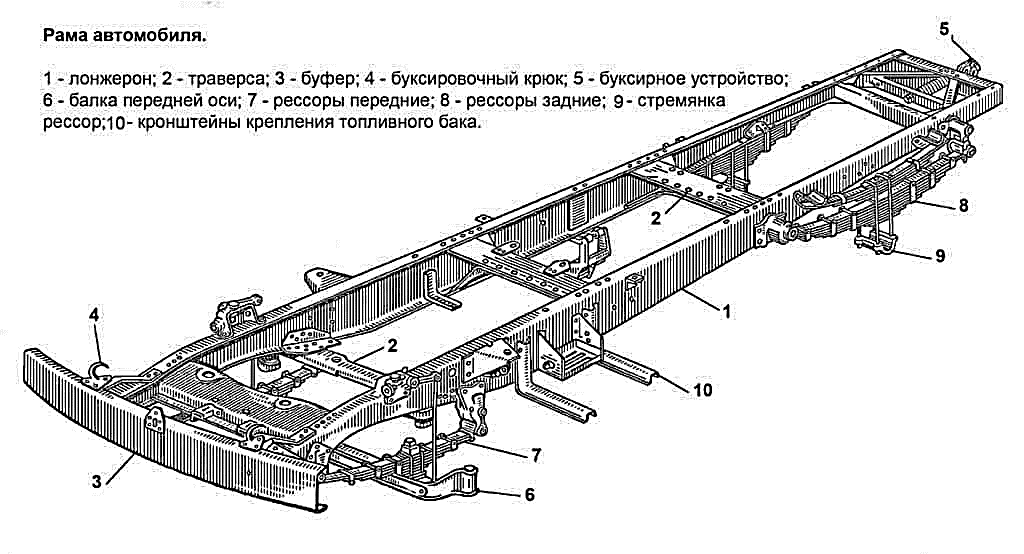

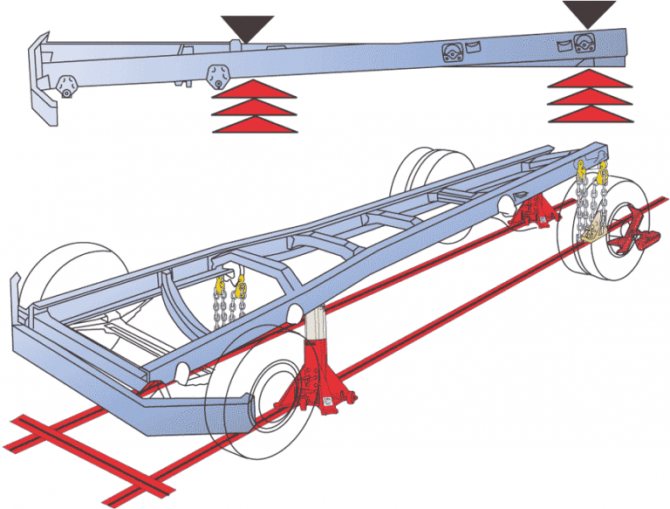

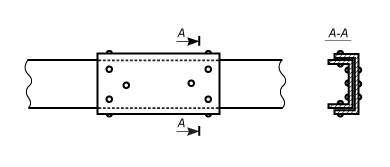

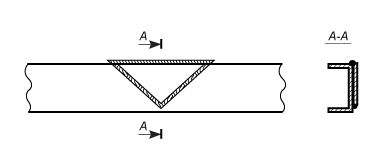

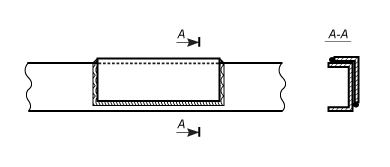

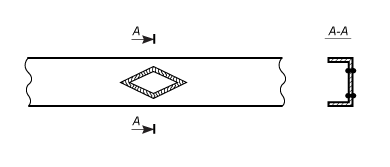

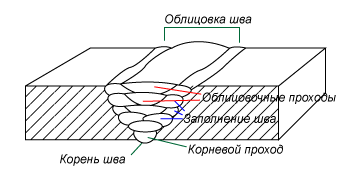

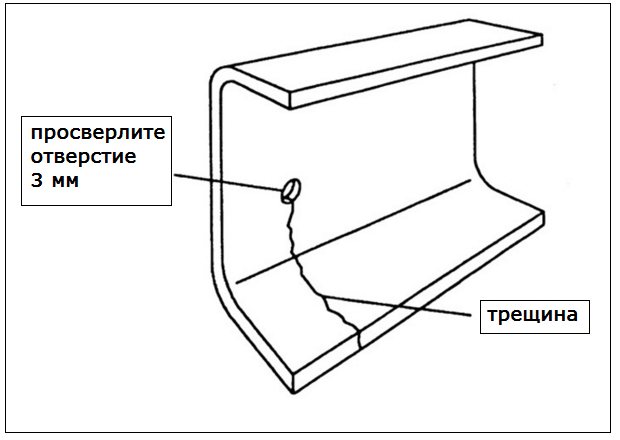

ВВЕДЕНИЕ Основная цель этой курсовой работы- изучение устройства рамы ГАЗ – 3307 и подробное представление технологического процесса её ремонта. В процессе поиска и накопления различной информации по теме будет выполнена главная задача – показать в работе основные дефекты рамы и методы их исправления. Горьковский автозавод с 1990 г. начал выпускать автомобиль ГАЗ-3307. Это универсальный в плане применения и простой в обслуживании грузовой автомобиль. В его кабине есть все, что поможет обеспечить водителю высокую степень работоспособности, а также подарит хорошее настроение: эффективная вентиляция, контрольные приборы, которые были расположены с учетом эргономики, регулируемое подрессорное сидение, усовершенствованная обзорность, которая стала возможна благодаря большой поверхности стекол Грузовой автомобиль ГАЗ-3307 грузоподъемностью 4,5 т предназначен для эксплуатации по абсолютно всем видам дорог, имеющим твердое покрытие. К тому же, он характеризуется высокими показателями в технико-эксплуатационном плане. Максимальная скорость этого автомобиля 90 км/ч. Разогнаться до скорости 60 км/ч он может за 32 с. Тормозной путь с 50 км/ч составляет 25 км. Расход топлива для ГАЗ-3307 – л/100 км (при 60 км/ч – 19,6 л., при 80 км/ч – 26,4 л.). В начале 80-х гг., разрабатывая конструкцию грузового автомобиля ГАЗ-3307 и другие модели четвертого поколения, производители предусматривали широкую унификацию по узлам и агрегатам машин действующего производства. Это позволило сделать эти автомобили значительно дешевле. Кроме всего прочего, это еще и облегчило техническое обслуживание ГАЗ-3307, его ремонт и эксплуатацию. В автомобиле появилась более просторная современная двухместная кабина, вентилируемая и отапливаемая. Впервые входит в конструкцию рулевого управления гидроусилитель руля (ГУР)( в начале конечно ГУРом не все модели оснащались ,а лишь некоторые , и к сожалению это было преобладающее большинство). На серийное производство грузовой автомобиль с карбюраторным двигателем ЗМЗ-511 и мощностью 125 л.с. был поставлен в конце 1989 г. В 1996 году карбюраторный грузовик ГАЗ-3307 был вытеснен моделью ГАЗ-3309, однако в 2001 г. ее выпуск был приостановлен по той причине, что выпуск дизельных «воздушников» был признан нецелесообразным. ГАЗ-3307 был восстановлен в производстве. С 2006 г. на ГАЗ-3307, как и на ГАЗ-3309, ГАЗ-3308,начинают устанавливать дизельные и бензиновые двигатели, которые были сертифицированы в соответствии с нормами Евро-2 (с 2008 г. – Евро-3). В 2009 г. крупносерийного выпуска ГАЗ-3307 с бензиновым двигателем ЗМЗ практически не было, сохранялось только ограниченное производство (в 2010 г. – 406 ед. для госструктур). Изучение устройства ГАЗ-3307 не потеряло своей актуальности и в наше время,т.к. в эксплуатации находится большое количество грузовиков данной модели,а также всевозможные модификации ГАЗ-3307. ГЛАВА 1. Устройство автомобиля ГАЗ-3307. Экстерьер ГАЗ-3307 и основные технические данные.  Рис.1. Общий вид и габаритные размеры ГАЗ-3307 Грузовой автомобиль ГАЗ-3307 грузоподъемностью 4,5 т предназначен для эксплуатации по абсолютно всем видам дорог, имеющим твердое покрытие. К тому же, он характеризуется высокими показателями в технико-эксплуатационном плане. Максимальная скорость этого автомобиля 90 км/ч. Разогнаться до скорости 60 км/ч он может за 32 с. Тормозной путь с 50 км/ч составляет 25 км. Расход топлива для ГАЗ-3307 – л/100 км (при 60 км/ч – 19,6 л., при 80 км/ч – 26,4 л.). Модификации На основе базовой модели ГАЗ-33 с порядковым индексом 07 созданы модификации со следующими цифровыми обозначениями: 330701 — исполнение для работы в северных широтах; 330706 — экспортное авто для эксплуатации в условиях умеренного климата; 330707 — изделие на экспорт в тропические страны; 33072 — самосвал; 33073 — грузопассажирский вариант с бортовой платформой от ГАЗ-66-11, выпущенного в 1993 году, и стандартными техническими характеристиками; 33074 — автобусное исполнение; 33075 — машина с двигателем, работающим на сжиженном газе от установленных баллонов. Не передавалась в серийное производство; 33076 — еще один газобаллонный вариант на сжатой газовой смеси, также не производился серийно; 33078 — авто с дизельной силовой установкой Hino W04CT, не получил широкого распространения. Кроме перечисленных модификаций, после дополнительного усовершенствования ГАЗ-3307 были выпущены модели ГАЗ-3308 и 3309, с различными вариантами исполнений, самосвал ГАЗ-САЗ-4509 для сельскохозяйственных работ и др. Плюсы и минусы автомобиля Автомобиль ГАЗ-3307, благодаря достигнутым разработчиками характеристикам, отличается следующими положительными качествами: высокой проходимостью при большом клиренсе; доступностью запчастей и комплектующих; хорошей ремонтопригодностью; надежной тормозной системой; приемлемой ценой — для нового изделия или автомашины на вторичном рынке; небольшими габаритными размерами; надежностью в условиях городской или сельской местности; широким выбором модификаций, в зависимости от особенностей использования; удобством разгрузки; неприхотливостью в эксплуатации; понятным и удобным управлением; высоким уровнем безопасности, укомплектованностью удерживающими ремнями для водителя и пассажира; надежными двигателями; хорошим обзором, высокой степенью комфорта кабины. К минусам стоит отнести: недостаточную грузоподъемность грузовика ГАЗ-3307; большое потребление горючего; отсутствие гидроусилителя в системе рулевого управления; недостаточную синхронизацию коробки передач с карбюраторным двигателем; незатейливый дизайн. Теоретические сведения о типах несущих систем. Ходовая автомобиля ГАЗ-3307 служит для обеспечения непосредственного взаимодействия автомобиля с дорожной или грунтовой поверхностью и состоит из рамы, колесного движителя, подвески и мостов. Несущая система служит для установки и крепления всех частей автомобиля. Несущая система — одна из наиболее ответственных, материалоемких и дорогостоящих систем автомобиля. Несущая система существенно влияет на многие эксплуатационные свойства автомобиля. На автомобилях применяются различные типы несущих систем. В зависимости от типа несущей системы автомобили подразделяют на рамные и безрамные. В рамных автомобилях роль несущей системы выполняет рама (рамная несущая система) или рама совместно с кузовом (рамно-кузовная несущая система). В безрамных автомобилях функции несущей системы выполняет кузов (кузовная несущая система), который называется несущим. Рамная несущая система применяется на всех грузовых автомобилях, прицепах и полуприцепах, легковых автомобилях повышенной проходимости, большого и высшего классов и отдельных автобусах. Несущая система автомобилей-самосвалов, кроме основной рамы включает еще дополнительную укороченную раму — надрамник, на котором устанавливается грузовой кузов и крепятся устройства подъемного механизма кузова. Рамная несущая система проста по конструкции, технологична при производстве и ремонте, а также универсальна, так как обеспечивает унификацию обычных и специальных автомобилей. Кроме того, рамная несущая система позволяет выпускать на одном шасси различные по типу кузова модификации автомобиля. Кузовная несущая система применяется на легковых автомобилях особо малого, малого и среднего классов, а также на большинстве современных автобусов. Кузовная несущая система позволяет уменьшить массу автомобиля, его общую высоту, снизить центр тяжести и, следовательно, повысить его устойчивость. Недостатки: кузовная несущая система не обеспечивает хорошей изоляции пассажирского салона от вибрации и шума работающих агрегатов и механизмов, а также от шума шин, возникающего при их качении по поверхности дороги. Рамно-кузовная несущая система применяется только на автобусах. При рамно-кузовной несущей системе кузов автобуса не имеет основания. Рама и основание кузова объединены в единую конструкцию. Шпангоуты (поперечные дуги) каркаса кузова жестко прикрепляются к поперечинам рамы. Рама и каркас кузова работают совместно, воспринимая все нагрузки. Рамно-кузовная несущая система имеет простую конструкцию, технологична при производстве и удобна в ремонте. По сравнению с рамной несущей системой рамно-кузовная имеет несколько меньшую массу кузова и более низкую высоту пола. Рама автомобиля ГАЗ-3307 является его остовом. Она предназначена для установки и крепления двигателя, агрегатов трансмиссии, ходовой части, дополнительного и специального оборудования, механизмов органов управления, а также кабины и кузова. На автомобилях ГАЗ-3307 применяют лонжеронные клепаные рамы. Колесный движитель состоит из ведущих и ведомых колеси обеспечивает создание сил сцепления с поверхностью, то есть реализует возможности движения и управления автомобилем. Шины колес снижают динамические нагрузки при преодолении препятствий и неровностей дорог. Ведущие колеса преобразуют крутящий момент, подводимый от двигателя через трансмиссию, в силу тяги, обеспечивая поступательное движение автомобиля. Ведомые колеса вращаются при движении автомобиля за счет действия толкающих сил от рамы автомобиля. Управляемые колеса, ведомые или ведущие, обеспечивают управление движением автомобиля с помощью рулевого управления. Подвеска автомобиля служит для улучшения плавности хода, чем обеспечивается возможность длительного движения без быстрой утомляемости людей и повреждения перевозимых грузов. Подвеска представляет собой совокупность устройств, осуществляющих упругую связь рамы с мостами, обеспечивающих смягчение толчков и ударов, возникающих при наезде колес на неровности дороги, и передачу сил и моментов, действующих между колесами и рамой. Таким образом, рама предназначена для крепления кузова и всех механизмов автомобиля. Рама воспринимает вертикальные нагрузки от веса автомобиля, толкающие и скручивающие усилия, возникающие при движении, а также находится под воздействием динамических нагрузок (толчков и ударов) при переезде дорожных неровностей. Раму имеют все грузовые автомобили, легковые автомобили высшего класса и некоторые автобусы. На современных автомобилях применяются рамы двух типов: лонжеронные и хребтовые. Первые имеют наибольшее распространение. Устройство рамы грузовых автомобилей Рама служит для установки и крепления кузова и всех систем, агрегатов и механизмов автомобиля. Рама является одной из ответственных и наиболее металлоемких частей автомобиля. Раму имеют все грузовые автомобили, легковые автомобили повышенной проходимости, большого и высшего классов, отдельные автобусы, прицепы и полуприцепы. На автомобилях применяются рамы различных типов (лонжеронные,лестничные,Х-образные,периферийные,хребтовые). Наибольшее распространение получили лонжеронные рамы.  Рис. 2. Рамы: а — с параллельными лонжеронами; б — с суживающимися лонжеронами; в — с изогнутыми лонжеронами; 1 — лонжерон; 2 — поперечина Лонжеронные рамы получили свое название от составляющих их основу продольных балок—лонжеронов, соединяемых между собой поперечинами с помощью сварки или клепки. В местах, подвергающихся наибольшим нагрузкам, лонжероны имеют более высокий профиль, а иногда усиливаются местными вставками. Лонжероны часто делают выгнутыми в вертикальной и горизонтальной плоскостях. Чтобы защитить от повреждений .радиатор и крылья, на переднем конце рамы устанавливаются буферы в виде поперечных балок, воспринимающих удары при наезде автомобиля на препятствие. Передняя поперечина рамы имеет форму, специально приспособленную для установки двигателя. Для усиления поперечин иногда в местах их крепления к лонжеронам накладываются косынки и угольники. Рама автомобиля ГАЗ-3307 Лонжеронная рама, получившая наибольшее распространение, состоит из двух лонжеронов (продольных балок), связанных между собой несколькими поперечинами (рис. 3). К переднему торцу рамы крепится буфер с двумя буксирными крюками, в задней части рамы установлен буксирный прибор. На лонжеронах крепятся кронштейны для амортизаторов, рессор, опор двигателя, кабины и платформы. Лонжероны и поперечины штампуются из листовой стали и соединяются между собой заклепками. Сечение лонжеронов имеет корытообразный профиль с наибольшей высотой и жесткостью в средней, более нагруженной части рамы. Поперечины могут иметь специальную форму, необходимую для установки определенных узлов и агрегатов автомобиля.  Рис.3.Общее устройство рамы ГАЗ-3307 Рама грузового автомобиля ГАЗ-3307, состоит из двух лонжеронов, имеющих профиль швеллера переменного сечения, и поперечин. Лонжероны и поперечины изготовляются из листовой малоуглеродистой стали. Передний буфер и буксирные крюки крепятся к лонжеронам спереди с помощью кронштейнов и болтов. Для крепления радиатора и передних опор двигателя служит передняя поперечина, приклепанная к лонжеронам. Задними опорами для двигателя являются кронштейны. Передние рессоры крепятся к кронштейнам. Резиновые буферы предотвращают удар рессор о лонжерон. Задние рессоры крепятся к кронштейнам. У груженого автомобиля концы подрессорников (дополнительных рессор) опираются на опорные площадки. Промежуточная опора карданного вала укреплена снизу второй поперечины, к верхней части которой крепится задняя опора кабины. Тягово-сцепной прибор(буксирное устройство) крепится распоркой и растяжками к задней поперечине. На заднем конце правого лонжерона помещается кронштейн указателя поворота, а на заднем конце левого лонжерона — кронштейн заднего фонаря. ГЛАВА 2. ОСНОВНЫЕ ДЕФЕКТЫ РАМ И ТЕХНОЛОГИЯ ИХ ИСПРАВЛЕНИЯ. 2.1. Основные дефекты рам. раму повело — искривления, перекосы, кручение  Кручение Этому виду деформации рамы больше всего подвержены лонжероны, поперечные балки. Происходит кручение плоскостей. Искажается их взаимное положение по горизонтали и вертикали. Скрученная рама характеризуется прямыми лонжеронами, утратившими параллельное расположение. Кручению подвергаются участки, удалённые от центра крепления. Крутящий момент поворачивает поперечные сечения вокруг оси стержня. При этом оси лонжеронов или поперечин остаются прямолинейными. Основными причинами становятся случаи ДТП, неравномерного распределения груза, неправильная эксплуатация, отсутствие своевременного ремонта. Регулировка и выравнивание обеспечат нормальную работоспособность транспортных средств. смещение рамы — боковое, диагональное дефекты и деформации рамы, трещины скручивание и вертикальный изгиб загнуло раму или погнута ее часть  рама лопнула, треснула, или требует сварки Рекомендации по предупреждению деформаций Чтобы избежать деформаций и дорогостоящего ремонта рамы, необходимо придерживаться следующих практических рекомендаций: - не превышать расчётную массу транспортного средства (грузовика, прицепа) и груза; - избегать аварийных ситуаций; - строго соблюдать правила эксплуатации грузовиков, прицепов; - оперативно реагировать на образование мелких повреждений; - проводить своевременное и плановое обслуживание грузовиков, прицепов. Деформация рамной конструкции увеличивает расходы по эксплуатации грузового транспорта. Поправка искажений займёт больше времени и средств, чем их предупреждение. Гораздо дешевле и легче соблюдать правила надлежащего использования грузовиков и прицепов, нежели осуществлять сложные восстановительные работы. 2.2. Выполнение ремонта и процесс сварки рамы грузовика Очень часто, грузовые автомобили, занимающиеся перевозкой больших грузов, могут выйти из строя прямо на трассе. Чтобы не допустить возникновения такой неприятной ситуации, следует постоянно контролировать в каком состоянии находится рама и производить своевременный ремонт этой детали. Ремонт рамы это довольно распространенная задача. Повреждения бывают разные, в зависимости от характера, это и трещины (довольно частое явление), и складки и деформация. Часто при серьезных ДТП, поведенную раму очень сложно восстанавливать и нецелесообразно. Но в большинстве случаев повреждения выражаются в трещинах или рама лопается. Такие повреждения можно благополучно отремонтировать. Но важно соблюсти технологию ремонта, так как конструкция рамы работает в тяжелых условиях, очень сильные нагрузки на скручивание. Процесс ремонта рамы Важно: варить нужно полуавтоматом, избегать перегрева, обязательно разделывать швы, проваривать корень шва. Прежде чем начать ремонт, нужно тщательно произвести осмотр рамы на наличие трещин. Для внутреннего осмотра подходит видео-эндоскоп. Если нет специализированного, можно приобрести USB-эндоскоп(рис.4), который работает с ноутбуком или смартфоном.  Рис.4 USB-эндоскоп Для ремонта нужно обеспечить доступ к месту повреждения, при необходимость демонтировать части мешающие в процессе работы. Лучшем методом будет освобождение рамы от всего навесного оборудования и элементов, чтобы уменьшить нагрузку. Если трещины разошлись, их нужно предварительно свести с помощью домкратов и обязательно промерять диагональные контрольные точки автомобиля. Разница расстояний не должна превышать 5 мм. Если будут отклонения, тогда на стапеле нужно тянуть раму. Правка рамы, в том числе и в местах трещин производится в холодном состоянии кувалдой и молотками, с помощью оправок и поддержек. На грузовиках и полуприцепах раму правят с помощью пневмо или гидро оборудования. Трещины устраняются заваркой и клепкой усиливающих накладок. Главная особенность в подготовке к сварке: определение видимого конца трещины (с помощью лупы); засверливание конца трещины (перед сверлением накернить центр под отверстие на расстоянии 5 — 10 мм от видимой границы трещины по линии её направления; сверлить сверлом диаметром 5-6 мм); разделка кромок под улом 90 градусов на глубину 2/3 толщины металла детали, плазменным резаком, если нет, можно болгаркой, но это дольше. зачистка кромок трещины шириной 20 мм (стальная щетка или электрошлифовальная машинка). Трещины на лонжеронах устраняются: заваркой и установкой наружной или внутренней усиливающей коробчатой накладки на заклепках;  заваркой трещины и приваркой усиливающей треугольной накладки;  заваркой трещины и приваркой усиливающей накладки из угловой стали;  продольные трещины или пучок трещин на вертикальной стенке устраняется вырезкой поврежденного участка и приваркой вставки в виде ромба;  Перед установкой накладки, шов нужно зачищать заподлицо с основным металлом. Подготовка к сварке рамы. Для того, чтобы в процессе сварки рамы грузового автомобиля, шов получился прочным и надежным, нужно соблюдать ряд правил и требований. Первое, что стоит отметить, так это необходимость следить за тем, чтобы на том участке, где образуется шов, металл не перегрелся. Варить шов надо маленькими отрезками, длина которых не превышает показатель в 5 мм. Обязательно выжидайте некоторое время, пока место сварки не остынет Далее нужно обработать кромки. Осуществляется это посредством плазменного резака либо болгарки, т.к. это наиболее подходящий вариант для резки металла. Осуществляя сварку рамы, следите за тем, чтобы переходы с дополнительного металла на основной были как можно более ровными. Следите за тем, чтобы не образовывались подрезы, т.к. именно этот дефект приведет к потрескиванию рамы. Помимо этого, корень должен провариваться по всей длине, иначе весь процесс будет бессмысленным. Прежде чем приступать непосредственно к процессу сварки, следует хорошо подготовить деталь Важно верно определить повреждения, для этого надо снять все кузовные элементы и осмотреть пораженный участок. Место, где заканчивается трещина, надо засверлить Это поможет предотвратить развитие повреждения. Если нет возможности проварить корень, то за сварку рам лучше не браться.  Рис.5. Структура сварочного шва Первый проход проварка корня: ток 100 А проволока Св08 1,2мм газ смесь Ар + СО2 20% короткими валиками слева на права поперек трещины с прерыванием дуги и не перегревая металл, но с образованием обратного валика. Второй и третий проход ток 110 А точно так же, но валики должны быть тонкие и перекрывать друг друга. Четвёртый проход ток 120 А валик во всю ширину разделки с небольшим заходом на основной металл, валики плотные и в зависимости от теплопотерь можно сплошным швом, но не перегревая металл (3-5 валиков и прерывание дуги). Пятый валик перекрывает в каждую сторону минимум варится так же но без прерывания дуги. Шов получается широкий выпуклый довольно ровный. Вертикал варится только сверху вниз. Если клиент просит скрыть следы сварки, то пятый валик не варится. Каждый случай сварки рам очень индивидуальный. Большие швы за раз варить не стоит, так как в зоне термического воздействия метал закалиться и станет хрупким при деформации. 2.3. Практические примеры ремонта рамы ГАЗ-3307. На фото раму уже делали, шов отвратительный. Пришлось переделывать.  Были разделаны швы под 90 градусов, там где VIN, пришлось просверлить отверстия, это для того, что бы снять напряжение, так часть трещины нельзя заварить, а если не делать отверстия, то от напряжения метала, трещина пойдет снова по сварке.  Швы были заварены по технологии выше.  Нужна ли накладка на раму? В ремонте, что предоставлен выше, накладка не потребовалась. Лишний сварной шов не на пользу конструкции. Накладки применяются в случае, если нужно усилить раму, где уставший металл, и много вертикальных трещин. Накладки виде ромба или эллипса лучше вваривать, а не приваривать внахлест. Для накладок и заплаток нужно брать такую же сталь из чего сделана рама. После сварки шов на раме необходимо усилить. Есть два типа усилений – вставка профильного усилителя внутрь (или снаружи) или укрепляющая накладка. Каждый тип усилителя предлагает разную степень прочности. Выбор метода усиления должен осуществляться из того, что лучше подходит для конкретной рамы и расположения места ремонта. Все усилители должны быть сделаны из одного и того же металла, той же толщины, что и рама. Если рама из высокопрочной стали, то и усилитель должен быть из высокопрочной стали. Усиливающие накладки используются на рамах чаще всего. Они распределяют напряжение (от нагрузки) на большую площадь. Нет смысла использовать накладку из более толстого металла, так как она не будет гнуться так же, как остальная часть рамы, из-за чего может появиться трещина. На усиливающих накладках и профильных усилителях не должно быть сторон, проходящих поперёк балок рамы. При приваривании усилителя швы должны проходить наискосок и вдоль балок рамы. При изготовлении усиливающих накладок, лучше сделать их форму ближе к овальной или со скошенными закруглёнными углами. Такая форма позволит минимизировать появление зон концентрации напряжения в швах, из-за которых возникают трещины. Если усиливающая накладка будет иметь скошенные углы, то не нужно приваривать её боковые концы полностью, так как эти места наиболее подвержены к концентрации напряжения. Лучше продолжить шов в продольном направлении в сторону от конца присоединения примерно на 5 см до того, как остановить шов (см. фото). Это предотвратит появление трещин в этих местах. Чтобы под накладку в этот зазор не попадала вода, нужно его замазать шовным герметиком.  Пример усиливающих накладок, приваренных на зону сварочного шва. Просверливание отверстий в накладках позволяет получить дополнительную поверхность для сваривания. Можно просверлить одно большое отверстие посередине. Хорошее правило для размера усиливающей накладки – длина = 2 высоты рамы.  Профильные усилители рамы. Разрез по середине на рисунке сделан для визуализации структуры конструкции. Базовые типы профильных усилителей: Усилитель в виде «L» должен быть использован в местах с максимальной нагрузкой, в нижней части балки рамы, где изгиб верхней части рамы не проблема. Они могут быть помещены внутрь или снаружи продольной балки рамы. Это достаточно универсальный усилитель. Однако, установка такого усилителя может быть ограничена конфигурацией рамы. Усилитель в виде перевёрнутой «L» также может быть использован внутри или снаружи балки рамы. Его установка рекомендуется там, где максимальная нагрузка передаётся на верхнюю часть балки рамы (к примеру, у самосвала в поднятом состоянии). Этот тип усиления можно устанавливать в местах, где запрещено использовать предыдущий усилитель в виде «L», где верхний фланец подвергается прогибу. Каждый край профильного усилителя должен быть скошен на угол 45 градусов, чтобы распределить концентрированное напряжение. Профильные усилители могут использоваться в полную длину или локально и могут устанавливаться внутри или снаружи балок рамы. Два главных недостатка таких усилителей – добавочный вес и дополнительное время для установки. Также может быть сложным поместить такие усилители внутри или поверх существующей балки ввиду производственных допусков, из-за поперечин или кронштейнов на раме. Треснула рама Всегда старайтесь понять и определить причину возникшей трещины.  Просверлите отверстие в конце трещины и расточите трещину в виде “V” на 2/3 глубины металла. После проваривания и зачистки нужно поверх приварить усиливающую накладку. Частая причина трещин в раме, особенно грузовиков – усталость металла. Так происходит из-за циклических погрузок и разгрузок. Часто трещины возникают в нижней части балок, так как она часто находится под наибольшим напряжением. Усталость является поведением материала, когда подвергаемый циклическим нагрузкам материал может дать трещину. Усталость – это когда Вы что-то сгибаете несколько раз, до момента, когда материал сломается. Каждый материал имеет предел эластичности. Трещины могут быть отремонтированы сваркой, зачисткой до плоского состояния и последующей приваркой усиливающей пластины (см. ниже). Не приваривайте заплату прямо на трещину, не заварив её по правилам Дуговая сварка электрозаклепками При сварке электрозаклепками в большинстве случаев применяется дуговой процесс без перемещения дуги и без подачи электродной проволоки в зону дуги. Сварка электрозаклепками осуществляется с помощью переносных или стационарных электрозаклепочников. Как правило, электрозаклепками соединяют свариваемые детали внахлестку. Сущность процесса состоит в следующем. Электродная проволока или стержень из электродной проволоки диаметром 3…6 мм укрепляется в специальном держателе-электрозаклепочнике с контактным наконечником и закорачивается на изделии в месте постановки заклепки. Затем вся зона вокруг электрода засыпается сварочным флюсом или защищается подаваемым в зону контакта углекислым газом. Напряжение от источника питания постоянного или переменного тока подводится к свариваемой детали и к электроду через токоподводящий наконечник заклепочника. Возбуждается дуга, которая оплавляет конец электрода и проплавляет поверхность изделия. Дуга горит, оплавляя электрод, и таким образом удлиняется до тех пор, пока не наступит ее естественный обрыв. Полученный расплавленный электродный металл вместе с металлом изделия образуют при кристаллизации заклепку. Соединение электрозаклепками получается достаточно прочное, выглядит внешне аккуратнее, чем крепление саморезами или болтами. Обработка рамы после ремонта После проварки всех повреждений, раму нужно обработать. Закрыть металл от агрессивной среды. Для этого раму моют, отчищают «пескоструйкой» или металлическими щетками. Обезжиривают, грунтуют и красят, лучше обработать антигравием «Раптор» или защитным покрытием Line-X. Далее нужно обработать кромки. Осуществляется это посредством плазменного резака либо болгарки, т.к. это наиболее подходящий вариант для резки металла. Осуществляя сварку рамы, следите за тем, чтобы переходы с дополнительного металла на основной были как можно более ровными. Следите за тем, чтобы не образовывались подрезы, т.к. именно этот дефект приведет к потрескиванию рамы. Помимо этого, корень должен провариваться по всей длине, иначе весь процесс будет бессмысленным. Учитывая тот факт, что со многими грузовыми автомобилями, которые не очень большие по размеру, работать достаточно сложно и рама очень часто склонна поломке, вне зависимости от качества выполненного шва, то здесь, есть только один выход – нужно усилить место поломки. Для этого подойдет швеллер и болтовое соединение. Прежде чем приступать непосредственно к процессу сварки, следует хорошо подготовить деталь Важно верно определить повреждения, для этого надо снять все кузовные элементы и осмотреть пораженный участок. Место, где заканчивается трещина, надо засверлить. Это поможет предотвратить развитие повреждения. В завершении стоит отметить, что сварка рамы грузовика – процесс, требующий концентрации и внимательности. Для того, чтобы шов получился максимально прочным и качественным, сварщик должен иметь некоторый опыт работы. Поскольку рама – это важная деталь, от которой зависит безопасность управления автомобилем. Не забывайте о безопасности и выполняя сварку, обязательно наденьте специальную защитную одежду. ЗАКЛЮЧЕНИЕ Рассмотренные процессы дефектовки и ремонта рамы грузового автомобиля ГАЗ-3307 с успехом можно применять для других грузовиков как отечественного,так и зарубежного производства.Также надо принять во внимание тот факт ,что ремонт любой рамы,даже самый сложный ,как минимум вдвое дешевле замены рамы на новую. Следующий важный момент в разработке этой курсовой работы – это сварочные процессы для ответственных деталей (в данном случае рама грузового автомобиля). Итогом этого проекта является технология ремонта рамы на базе сварочных процессов, а значит может иметь практическое применение и для автомеханика,и длясварщика. СПИСОК ЛИТЕРАТУРЫ 1.Гришкевич А.И. Автомобили: Теория. - Минск: Высшая школа, 1986 г. 2.Лившиц А.В. Устройство и основы эксплуатации автомобилей: Сб. заданий. - М.: Транс- порт, 1991 г. 3.Литвинов А.С., Фаробин Л.Е. Автомобиль. Теория эксплуатационных свойств. - М.: Машиностроение, 1989 г. 4.Краткий автомобильный справочник. - М.: Транспорт, 1986 г. 5.Лапский С.Л. Оценка тягово-скоростных и топливно-экономических свойств автомобиля пособие по выполнению курсовой работы по дисциплине "Транспортные средства и их эксплуатационные качества"/Белорус. гос. ун-т трансп.- Гомель, 2007 6. Автомобиль ГАЗ-3307: Устройство, технического обслуживания, ремонт / А.М. Ширяев, Г.Ф. Анисимов, О.И. Загородзкий и др.; Под ред. Ю.В. Кудрявцева. - М.: Транспорт,1995.-254 с. 7. Пеханский А.П. Устройство автомобилей: Учебник для студ. учреждений сред. проф. Образования/ А.П. Пеханский, И.П. Пеханский. М.; Издательский центр «Академия»,2005.-528 с. 8. СТО 701-2005.-Яр. : ЯГТУ, 2005.-51 с. 9. Грибков В.М. Карпекин П.А. Справочник по оборудованию для технического обслуживания и текущего ремонта автомобилей. - М.: Россельхозиздат 1984. - 233 с. ил. 10. Краткий автомобильный справочник. - 10-е изд. перераб. и доп. - М.: Транспорт 1985. - 220 с. ил. табл. 11. Мазур И.И. Молдаванов О.И. Шишов В.Н. Инженерная экология. Общий курс.: В 2 т. Т 1. Теоретические основы инженерной экологии: учеб. пособие для вузов/Под ред. И.И. Мазура. - М.: Высш. шк. 1996. - 637.: ил. |