Получение стирола 1. Курсовой проект 57 с., 14 табл., 8 рис., 20 источников

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

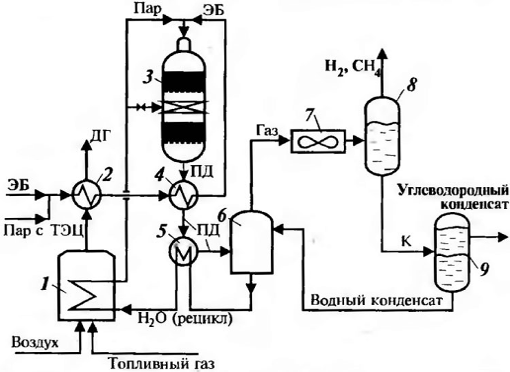

1.2.2 Дегидрирование этилбензолаДегидрирование этилбензола в стирол протекает по реакции: C6H5CH2CH3 → C6H5CH=CH2 + H2 Реакция – эндотермическая и протекает с увеличением объема. Соответственно с повышением температуры и снижением парциального давления углеводорода увеличивается степень превращения этилбензола в стирол. При давлении 0,1 МПа эта зависимость выглядит так: Температура дегидрирования, К 700 800 900 1000 Равновесная степень превращения 0,055 0,21 0,53 0,83 Для увеличения глубины превращения сырье разбавляют водяным паром, что эквивалентно снижению давления реагирующей смеси. Так, при 900К равновесная степень дегидрирования этилбензола в стирол в зависимости от разбавления водяным паром возрастает следующим образом: Мольное соотношение H2O : C6H5CH=CH2 0 5 10 20 Равновесная степень дегидрирования 0,53 0,77 0,85 0,9 При дегидрировании этилбензола наряду со стиролом происходит образование ряда побочных продуктов. В частности, в соответствии со схемой химических превращений, приведенной ниже, в наибольших количествах получают бензол и толуол: C6H5C2H5 → C6H5CH=CH2 + H2 (стирол) C6H5C2H5 → C6H6 + C2H4 (бензол) C6H5C2H5 → C6H5CH3 + СH4 (толуол) C6H5C2H5 → C6H6 + C2H6 (бензол) C6H5C2H5 → 7C + CH4 + 3H2 Поэтому в образующемся газе кроме водорода содержатся метан, этилен, этан и оксиды углерода (за счет конверсии кокса) [4]. В промышленности используют разбавление водяным паром в соотношении пар : газ = (15-20): 1 и реакцию проводят при температуре 830-900 К. Катализаторы приготавливают на основе оксида железа с добавками K и Cr. На них протекают также побочные превращения, так что реакцию дегидрирования можно представить такой схемой: Избирательность по стиролу составляет около 98%. Кроме реакции распада на катализаторе образуются углистые отложения. Водяной пар, подаваемый на разбавление, не только сдвигает равновесие, но и газифицирует углистые отложения на поверхности катализатора. Протекает непрерывная регенерация катализатора, и срок его службы составляет 1,5-2 года. Обратимую эндотермическую реакцию проводят адиабатически в неподвижном слое катализатора. Процесс в двухслойном реакторе с распределением пара между слоями позволяет увеличить степень превращения. Использование реактора с радиальными слоями катализатора существенно сокращает его гидравлическое сопротивление. Реакционная смесь после реактора поступает на разделение. Тепло реакционной смеси регенерируют [4]. На рисунке 1.3 приведена технологическая схема дегидрирования этилбензола. Исходный этилбензол смешивается с рецикловым с установки ректификации и с водяным паром и испаряется в теплообменнике 2. Пары перегреваются в теплообменнике 4 до 500 - 520°С. Испаритель 2 обогревается дымовыми газами, а перегреватель 4 - контактным газом, выходящим из реактора 3. Пары алкилбензола и воды смешивают перед реактором с перегретым водяным паром с температурой 700-730 °С. Перегретый пар генерируется в пароперегревательной печи 1, где сжигаются топливо из заводской сети и водородсодержащий газ из отделения дегидрирования.  1 – пароперегревательная печь; 2 – испаритель этилбензола; 3 – реактор дегидрирования; 4 – подогреватель этилбензола; 5 – подогреватель воды; б – пенный аппарат; 7 – воздушный холодильник; 8 – сепаратор; 9 – разделитель фаз. Потоки: ЭБ – этилбензол (свежий рецикл); Н2, СН4 – горючие газы в топливную сеть; ДГ – дымовые газы; К – конденсат; ПД – продукты дегидрирования. Рисунок 1.3. Схема дегидрирования этилбензола в стирол Температура смеси на входе в слой катализатора 600-640°С, на выходе она понижается на 50-60°С вследствие протекания эндотермической реакции дегидрирования. Тепло контактных газов последовательно рекуперируется в теплообменнике 4 и котле-утилизаторе 5. Насыщенный водяной пар из котла-утилизатора используется для разбавления этилбензола. Контактный газ поступает в пенный аппарат, где дополнительно охлаждается до 102°С и очищается от катализаторной пыли. Охлаждение и конденсация воды и углеводородов из контактного газа проходит в воздушном холодильнике 7 и далее - в водяном и рассольном конденсаторах (на схеме не показаны). В сепараторе 8 отделяются газообразные продукты реакции как горючие ВЭР. Углеводороды отделяют от воды в разделителе фаз 9 и направляют на ректификацию. Водный слой поступает в пенный аппарат 6 и после очистки от растворенных углеводородов (она не показана) подается на питание котла-утилизатора 5 и далее - в рецикл. Избытки воды направляют на биологическую очистку. Углеводородный конденсат содержит следующие продукты реакции (таблица 1.1) Таблица 1.1 – Содержание углеводородного конденсата

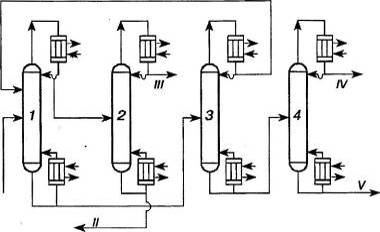

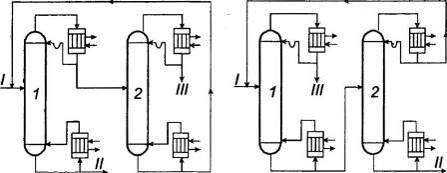

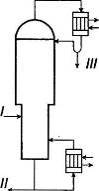

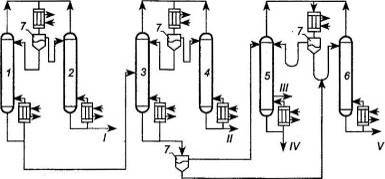

Здесь же приведены температуры кипения компонентов. В соответствии с правилами разделения многокомпонентной смеси (построена схема разделения конденсата. Этилбензол и стирол – близкокипящие жидкости, поэтому сначала от них отделяют бензол и толуол. Их разделяют отдельно в ректификационной колонне. Этилбензол отделяют от стирола в колонне и возвращают на дегидрирование как рецикл. Стирол проходит дополнительную очистку в следующей ректификационной колонне. Поскольку он легко димеризуется, то очистку проводят в условиях разрежения при температуре не выше 120°С и с добавлением ингибитора – серы. Кубовые остатки ректификации стирола можно регенерировать. Эффективность тепловой схемы агрегата дегидрирования этилбензола может быть оценена с помощью теплового КПД [5] В промышленных агрегатах дегидрирования этилбензола тепловой КПД, как правило, не превышает 28-33%. Анализ показывает, что главная причина низкой тепловой эффективности связана с отсутствием рекуперации тепла низкотемпературного контактного газа. Действительно, в традиционных схемах теплота конденсации паров воды и углеводородов не используется и теряется в окружающую среду с потоком воздуха в воздушных конденсаторах и с оборотной водой. Диаграмма тепловых потоков в агрегате дегидрирования этилбензола подтверждает, что значительная доля подведенного с топливом тепла теряется в окружающую среду при охлаждении и конденсации контактного газа в холодильнике-конденсаторе 7 и сепараторе 8 (рисунок 1.3). Значительно улучшить использование энергетического потенциала процесса можно в энерготехнологической системе. Пример такой системы в производстве стирола интересен тем, что он вытекает из физико-химического анализа условий реакции дегидрирования. Как отмечено выше, разбавление этилбензола водяным паром преследует две цели: сдвинуть равновесие реакции вправо и создать условия непрерывной регенерации катализатора. Сам же водяной пар в реакции не участвует; его приходится получать испарением воды и потом отделять от продуктов реакции конденсацией. Несмотря на регенерацию тепла потоков, испарение и нагрев, охлаждение и конденсация - процессы в производстве термодинамически необратимые, и энергетический потенциал используется далеко не полностью. Такое же влияние на процесс, как и водяной пар, может оказать и другой компонент, например CO2. Он инертен в реакции, т. е. может быть разбавителем, и способствует регенерации катализатора, взаимодействуя с углистыми отложениями. Получают СO2 сжиганием топливного газа. Продукты горения являются энергоносителем. Это дополнительное свойство разбавителя позволяет создать энерготехнологическую схему производства стирола. Природный газ сжигают в печи, а горючие газы, образующиеся в технологическом процессе, - в каталитическом реакторе-окислителе. Образующаяся смесь газов с температурой 1050°С направляется в газовую турбину для привода компрессора и выработки энергии. Далее газы с температурой 750°С смешиваются с этилбензолом и направляются в реакционный узел, состоящий из двух реакторов. Разбавление этилбензола такое же, как в традиционном процессе с паром. Промежуточный нагрев реагирующей смеси осуществляют в теплообменнике 5 горячими газами. Образующиеся продукты направляются в систему сепарации. Ее схема отлична от ХТС с использованием водяного пара, поскольку различаются компоненты разделяемой смеси. Но в данном случае это не принципиально. В системе сепарации горючие газы возвращаются в энергоузел системы, а углеводородная смесь направляется на ректификацию. В энерготехнологической схеме есть еще ряд узлов - для нагрева этилбензола, воздуха, топливного газа, использующих тепло нагретых потоков. Последние необходимы, чтобы сбалансировать тепловые потоки всей ХТС. Данный метод получения стирала дегидрированием этилбензола позволяет увеличить энергетический КПД почти вдвое - до 70% [5]. Технологическая схема ректификации представлена на рисунке 1.4. В ректификационной колонне 1 отделяется основное количество этилбензола вместе с бензолом и толуолом. Далее в ректификационной колонне 2 отделяются бензол и толуол от этилбензола. В колонне 3 в качестве дистиллята отгоняется весь этилбензол и часть стирола. Эта фракция возвращается как питание в колонну 1. Таким образом, колонны 1—3 работают как трехколонный комплекс. Окончательная очистка стирола от смол осуществляется в колонне 4 (часто для этого используют дистилляционный куб). Все колонны, в которых присутствует стирол, работают при глубоком вакууме, чтобы температура в кубе не превышала 100 °С.  1-4 – ректификационные колонны; I – печное масло; II – этилбензол на рециркуляцию в реакторную подсистему; III – бензол-толуольная фракция; IV – стирол; V – смолы Рисунок 1.4. Типовая промышленная схема выделения стирола Рассмотрим некоторые особенности приведенной технологической схемы разделения. В такой схеме производства обычно используется вариант, в котором на первом этапе осуществляется второе заданное разделение. А именно, в первой колонне отгоняются вместе с этилбензолом бензол и толуол, а затем от этилбензола отгоняются легколетучие компоненты. С точки зрения затрат энергии этот вариант менее выгоден. Вместе с тем. учитывая реакционную способность стирола (высокая активность и способность к термополимеризации), этот вариант является более предпочтительным. Тем более, если принять во внимание небольшое содержание бензола и толуола в реакционной смеси. Учитывая высокую реакционную способность стирола, для разделения пары «этилбензол – стирол» обычно используется «двойная ректификация», позволяющая снизить гидравлическое сопротивление ректификационных колонн, а следовательно, и температуру в кубах, которая должна быть не выше 100 °С (при необходимом вакууме). Именно при этой температуре начинается термополимеризация стирола. В общем случае любая «двойная ректификация» является неприемлемой как в энергетическом отношении, так и по капитальным затратам. Использование такого варианта является вынужденной мерой. В данном случае возможны два варианта «двойной ректификации» (рисунок 1.5, а, б). В первом варианте в первой колонне наряду с полной отгонкой этилбензола (или легколетучего компонента) для любой другой системы) отгоняется часть стирола. При этом соотношение между этилбензолом и стиролом в дистилляте первой колонны выбирается таким, чтобы кубовая жидкость колонны 2 по своему составу примерно соответствовала составу исходной смеси колонны 1.  а б а – вариант I; б- вариант II; 1-2 - ректификационные колонны; I – смесь этилбензола и стирола; II – стирол и полимеры; III – этилбензол Рисунок 1.5 Технологическое оформление «двойной» ректификации Во втором варианте в колонне 1 отгоняется чистый этилбензол. В кубе этой колонны остается такое количество этилбензола, которое позволяет при .допустимом вакууме поддерживать температуру не более 100 °С. В колонне 2 в качестве дистиллята отгоняется оставшийся этилбензол вместе со стиролом, количество которого определяется соотношением этилбензола и стирола в исходной смеси первой колонны. В случае разделения этилбензола и стирола предпочтение может быть отдано первому варианту «двойной ректификации», в котором в колонне 2 подвергается нагреванию только часть стирола, тогда как во втором варианте весь стирол подвергается нагреванию в кубах обеих колонн, а это даже при вакууме приводит к его потерям за счет термополимеризации. Правда большая разница в энергозатратах может окупить потери стирола, но для этого требуется более детальное сравнение. Для решения задачи разделения пары «этилбензол – стирол» может быть предложен вариант с одной колонной, заполненной насадкой с малым гидравлическим сопротивлением. В этом случае, учитывая большие потоки флегмы, будут разные количества потоков жидкости и пара по высоте колонны. Следовательно, для устойчивой работы насадочной колонны необходимы разные диаметры верхней и нижней частей колонны (рисунок 1.6). Такая колонна позволяет разделить эту пару компонентов при температуре в кубе колонны не выше 100 °С.  I – смесь этилбензола и стирола; II – стирол и полимеры; III – этилбензол Рисунок 1.6. Насадочная колонна с укрепляющей и исчерпывающей частями разного диаметра Более предпочтительное изменение технологии разделения реакционной смеси заключается в подаче ее в паровой фазы. В этом случае не нужно конденсировать реакционные пары (исключается как водная, так и рассольная конденсации).А это приводит к значительному сокращению энергии, расходуемой в системе в целом. Кроме того, так как процесс дегидрирования этилбензола проводится в присутствии водяного пара, а все углеводороды (бензол, толуол, этилбензол, стирол и др.) образуют гетероазеотропы с водой (таблица 1.2). то даже при атмосферном давлении температура в колоннах будет ниже 100 °С, поскольку температура кипения гетероазеотропов углеводородов с водой всегда меньше 100 °С. В колоннах необходимо поддерживать некоторый вакуум только для того, чтобы предотвратить повышение температуры за счет гидравлического сопротивления колонн. Кроме того, стирол нагревается в присутствии воды, т. е. находится в разбавленном состоянии, что снижает его реакционную способность. Таблица 1.2 – Состав и температура кипения азеотропных смесей

Один из вариантов технологической системы разделения продуктов дегидрирования этилбензола в присутствии воды представлен на рисунке 1.7. Исходная смесь при температуре, близкой к температуре конденсации, в паровой фазе подается в колонну 1. В этой колонне отгоняются бензол и толуол в виде гетероазеотропов с водой. Паровой поток, выходящий из верхней части колонны, конденсируется, и конденсат поступает во флорентийский сосуд 7. Нижний водный слой возвращается в колонну 1, а верхний углеводородный слой подается в верхнюю часть колонны 2.  1-6 – ректификационные колонны; 7 – сепаратор жидкость-жидкость; I – бензол-толуольная фракция; II – этилбензол; III – стирол; IV – смолы; V – фузельная вода Рисунок 1.7. Технологическая схема разделения продуктов дегидрирования этилбензола в стирол при подаче продуктов реакции в паровой фазе В этой колонне отгоняется вода от бензола и толуола в виде гетероазеотропа. Паровой поток колонны 2 объединяется с паровым потоком колонны 1. Из куба колонны 2 выводятся обезвоженные бензол и толуол. Кубовый поток колонны 1 также в паровой фазе направляется в двухколонную установку, состоящую из колонн 3 и 4. В колонне 3 отгоняется этилбензол в виде гетероазеотропа с водой. Пары конденсируются, и конденсат поступает во флорентийский сосуд 7. Нижний водный слой возвращается в колонну 3, а верхний углеводородный слой поступает в колонну 4. В этой колонне отгоняется вода от этилбензола в виде гетероазеотропа. Паровой поток этой колонны объединяется с паровым потоком колонны 3. Из куба колонны 4 выводится обезвоженный этилбензол. Кубовый продукт колонны 3 поступает во флорентийский сосуд 7, верхний стирольный слой поступает в отгонную колонну 5, в которой отгоняется вода в виде гетероазеотропа. Пары конденсируются,и конденсат поступает во флорентийский сосуд 7, верхний стирольный слой возвращается в колонну 5, а нижний водный слой поступает в отгонную колонну 6. Туда же поступает нижний слой из флорентийского сосуда 7, в котором расслаивается кубовый продукт ректификационной колонны 3. Пары колонны 6 объединяются с парами колонны 5. Из нижней части колонны 5 в паровой фазе может быть выведен стирол, а из куба – раствор смолы. Из куба колонны 6 выводится фузельная вода. Верхние слои флорентийских сосудов – углеводороды, содержащие воду (0,01-0,02 % мас.), а нижние слои - вода, содержащая углеводороды (0,01 % мас.). Поэтому отгонные колонны 2 и 4 могут быть исключены из технологической схемы, так как растворимость воды в углеводородах мала, а этилбензол возвращается на дегидрирование, которое проводится в присутствии воды [5]. Технология производства стирола дегидрированием этилбензола относится к одностадийным химическим процессам. В качестве исходного сырья используется доступный этилбензол, получаемый алкилированием бензола олефинами. Применяемые в промышленности технологические решения с введением пара между двумя-тремя слоями катализатора, использование встроенных в реактор теплообменных устройств, а также эффективная каталитическая система позволяют при достаточно высокой селективности около 90 % добиться конверсии этилбензола за один проход на уровне 60 – 75 %. Рециркуляционный поток бензола, связывающий разделительную и реакторную подсистемы технологии, обеспечивает полную конверсию исходного сырья. Снижение энергозатрат на процесс дегидрирования может достигаться не только за счет эффективного теплообмена между входящими и выходящими потоками, но и за счет использования вместо водяного пара (энергоноситель и разбавитель) инертного газа. В этом случае тепло должно подводиться между слоями катализатора с помощью встроенных теплообменников. Замена пара на инертный газ (азот, СО2) позволяет избежать многократного испарения и конденсации воды, обладающей высокой скрытой теплотой испарения. В этом случае также снизятся и затраты на очистку водного конденсата, загрязненного ароматическими соединениями, и в целом уменьшится суммарное потребление воды производством. Важной составляющей частью технологии выступает подсистема разделения. В данном случае, как отмечено ранее, существенным фактором, влияющим на суммарные показатели технологии, являются режимы ректификационного разделения. Они должны обеспечивать условия, при которых отсутствует термополимеризация стирола. Энергетически наиболее целесообразно применять вместо двойной ректификации одну насадочную колонну с низким гидравлическим сопротивлением, либо схему из комплексов гете- роазеотропной ректификации. Наконец, гетерогенно-каталитический характер процесса позволяет достаточно просто создавать аппараты и технологические линии большой единичной мощности [5]. стирол эт илбензол ректи | |||||||||||||||||||||||||||||||||||||||||||