организация Барков. Курсовой проект организация, планирование и управление производством строительномонтажных работ систем отопления и вентиляции

Скачать 172.48 Kb. Скачать 172.48 Kb.

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ КАФЕДРА «ТЕПЛОГАЗОСНАБЖЕНИЕ И ВЕНТИЛЯЦИЯ» КУРСОВОЙ ПРОЕКТОРГАНИЗАЦИЯ, ПЛАНИРОВАНИЕ И УПРАВЛЕНИЕ ПРОИЗВОДСТВОМ СТРОИТЕЛЬНО-МОНТАЖНЫХ РАБОТ СИСТЕМ ОТОПЛЕНИЯ И ВЕНТИЛЯЦИИ ВЫПОЛНИЛ: СТУДЕНТ ГРУППЫ 31004112-02 БАРКОВ В.Е. ПРОВЕРИЛА: СТАНЕЦКАЯ Ю.А. МИНСК 2017 Содержание

1. Введение Обязательной частью проекта является разработка вопросов организации и планирования монтажных работ. Основной задачей курсового проекта является: обеспечение выполнения строительно-монтажных работ в директивные сроки; повышение производительности труда монтажников и снижение стоимости строительства путем применения передовых методов организации и производства работ, максимально возможной механизации и осуществления поточных методов строительства. Организацию строительного производства можно разбить на два периода: период подготовки к строительству и период основных работ. От качества подготовки к строительству зависит возможность его осуществления в установленные сроки с высокими показателями. Проект производства работ (ППР) разрабатывается подрядной организацией. Исходные данные для составления ППР служат:

ППР состоит из трех основных видов технологических документов:

2. Описание принятого метода производства монтажных работ Метод производства работ, отвечающий технологии производства и уровню механизации работ, выбирается в зависимости от вида и объема монтажных работ. Существует три метода производства работ:

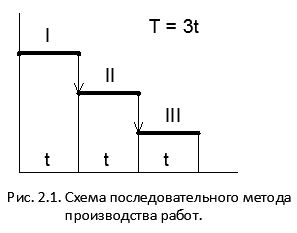

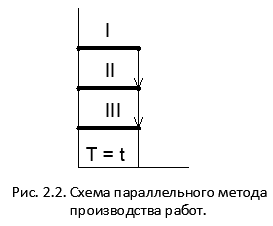

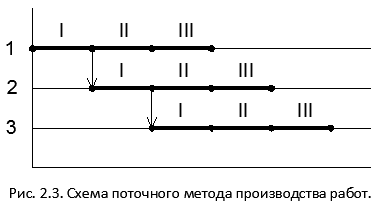

При последовательном методе (рис. 2.1.) в каждом цехе работы начинаются после их окончания в предыдущем. Недостатком таких работ является сравнительно большая общая продолжительность монтажа и прерывное выполнение отдельных видов работ. К достоинствам можно отнести участие в работах меньшего количества человек, что ведет к меньшим материальным затратам на эти работы.  При параллельном методе (рис.2.2.) все системы монтируются одновременно. А продолжительность монтажа равняется продолжительности работы в одном цехе. Преимуществом такого метода является низкая продолжительность работ. Недостатками можно считать значительное увеличение материально-технических ресурсов и то, что применение этого метода не всегда возможно из-за особенностей производства работ (например, монтаж ТС).  Обычно монтаж систем отопления выполняется последовательным методом производства работ, также как и систем вентиляции. Эти системы монтируются одновременно, а значит можно считать, что между собой эти работы выполняются параллельным методом. Поточным методом монтажа (рис. 2.3.) называется метод, при котором бригады рабочих постоянного состава, оснащенные определенным набором инструментов и механизмов, выполняют одни и те же работы максимально совмещенные во времени на различных захватках и планомерно, с минимальными затратами выпускающие законченную продукцию. При поточном методе устраняются недостатки и сохраняются преимущества каждого из вышеописанных методов. Технологический процесс монтажа систем расчленяется на составляющие процессы. Эти процессы обеспечиваются необходимым количеством ресурсов, чтобы сделать их продолжительность по возможности одинаковыми и совмещенными по времени их выполнения на разных захватках. При этом однородные процессы выполняются последовательно, а разнородные параллельно. Поточный метод монтажа систем требует меньше времени, чем последовательный, меньшее количество одновременно потребляемых ресурсов, чем параллельный и, что очень важно, однородные материально-технические ресурсы потребляются непрерывно, равномерно загружен специализированный транспорт, а бригады (звенья) рабочих постоянной выполняют одни и те же работы.  Основные принципы поточной организации монтажа санитарно-технических систем:

Производство работ по отоплению и вентиляции выполняется параллельным методом. Это обусловлено тем, что работы по монтажу этих систем не зависят друг от друга, что позволяет снизить продолжительность выполнения санитарно-технических работ на объекте. 3. Описание принятой технологии производства монтажных работ При возведении зданий и сооружений подготовка и организация монтажных работ состоят из ряда отдельных производственных процессов, выполняемых в определенной последовательности. Производственные процессы, составляющие технологический процесс, называются этапами производства. При выполнении санитарно-технических работ технологическая схема производства состоит из пяти основных этапов. Подготовительный этап – изучение технической документации, подготовка объекта под замеры, разработка проекта производства работ. Замерочный этап – разработка монтажных проектов по строительным чертежам объекта или эскизам, выполняемым по замерам строительных конструкций объекта. Заготовительный этап – изготовление заготовок для монтажа санитарно-технических систем по монтажному проекту или замерочным эскизам, поступившим из монтажного управления в виде заказа. Монтажно-сборочный этап – сборка и монтаж систем из подготовленных в заводских условиях укрупненных элементов и узлов. Сдаточный этап – проверка смонтированных систем в действии, их регулировка и вывод на проектные параметры и сдача заказчику по акту. Подготовка к производству работ включает своевременное получение от генерального подрядчика проектно-сметной документации, а от заказчика паспортов, сертификатов, заводских инструкций на оборудование и комплектующие изделия; разработку монтажных проектов и размещение заказов на заготовительных предприятиях; разработку проектов производства работ; приемку строительного объекта или встроенных помещений под монтаж; приемку оборудования, заготовок и их укрупнительную сборку; завоз на объект грузоподъемных машин и грузозахватных приспособлений; решение общих вопросов производства монтажных работ. При приемке строительного объекта под монтаж особое внимание следует обращать на готовность фундаментов под оборудование, на соответствие отверстий и борозд для прокладки трубопроводов заданным проектным величинам, на отделку ниш и поверхности стен за нагревательными приборами (должны быть оштукатурены или облицованы). Заготовки из труб системы отопления транспортируются на строящийся объект в контейнерах или собранными пакетами, снабженные бирками с указанием номера заказа, стояка и этажа. Доставленные на объект заготовки принимаются по акту, комплектуют и разносят к месту установки согласно монтажному проекту. Концы труб во избежание засорения закрываются инвентарными пробками. Монтаж системы отопления начинают с установки кронштейнов под магистральные трубопроводы. Расстояние между креплениями и опорами для стальных трубопроводов на горизонтальных участках определяется проектом или нормативными документами. Затем из трубопроводов собираются монтажные узлы (если позволяет ситуация) и устанавливаются на кронштейны с последующей их сваркой. После магистрали выверяют и закрепляют на кронштейнах. При разметке и прокладке трубопроводов следует соблюдать уклоны и предельно допустимые отклонения при монтажных работах (минимальный уклон 0,002). По окончанию сборки магистральных трубопроводов приступают к установке отопительных приборов. Причем, эти работы можно осуществлять параллельно с монтажом магистральных трубопроводов. Предварительно необходимо установить кронштейны под радиаторы путем сверления отверстий на глубину не менее 100 мм и с последующей заделкой цементным раствором. Разметка мест установки нагревательных приборов и креплений под них производится согласно рабочей документации, с учетом выполнения следующих нормативов: - расстояние от оси трубопровода до поверхности штукатурки стены принимается равным 35-55 мм для труб Ø до 32 мм, - радиаторы устанавливаются на расстоянии не менее 60 мм от пола, 50 мм от нижней поверхности подоконных досок и 25 мм от поверхности штукатурки стен (требования для жилых и административно-бытовых зданий). При установке отопительного прибора под окном его край не должен выходить за пределы оконного проема, причем совмещение вертикальных осей симметрии отопительных приборов и оконных проемов не обязательно. Следующим этапом монтажа системы отопления является монтаж стояков и подводок. Подводки присоединяются к отопительным приборам на резьбе, междуэтажная вставка к подводкам через раструбное соединение с обваркой. Вертикальные трубопроводы не должны отклонятся от вертикали больше чем на 2 мм на 1 м длины трубопровода. Уклоны подводок к нагревательным приборам выполняются по ходу движения теплоносителя в пределах 5-10 мм на всю длину подводки. При длине подводки менее 400 мм она может быть смонтирована горизонтально. Смонтированные системы отопления должны быть испытаны, налажены и доведены до такого состояния, чтобы все технические показатели их соответствовали проектным данным. Прием систем отопления производится в три этапа: рабочая проверка системы в целом (наружный осмотр), испытания гидростатическим или манометрическим методом, испытания на тепловой эффект. При наружном осмотре проверяются исполнительные чертежи и соответствие выполненных работ утвержденному проекту, правильность сборки и прочность крепления труб и отопительных приборов, установки контрольно-измерительных приборов, запорной и регулирующей арматуры, соблюдение уклонов, отсутствия течи в резьбовых соединениях и др. Исправное и эффективное действие систем отопления определяется в результате их семичасовой непрерывной работы с теплоносителем в подающем трубопроводе, температура которого должна соответствовать температуре наружного воздуха по отопительному графику, но не менее 500С, и при величине циркуляционного давления в системе согласно рабочей документации. Монтажно-сборочные работы системы вентиляции включают в себя следующие основные последовательно выполняемые процессы: подготовку объекта к монтажу, прием и складирование воздуховодов и оборудования, комплектование воздуховодов, фасонных частей и вентиляционных деталей. К моменту начала монтажа систем вентиляции должны быть выполнены следующие общестроительные работы: устройство перекрытий, стен и перегородок в местах прокладки воздуховодов и установки вентиляционного оборудования; устройство фундаментов и других опорных конструкций под вентиляционное оборудование; устройство монтажных проемов и выносных площадок для подачи крупногабаритных деталей и вентиляционного оборудования к месту монтажа; пробивка отверстий для прохода воздуховодов через междуэтажные перекрытия, кровлю, стены и перегородки в тех случаях, когда отверстия не были оставлены при возведении зданий; оштукатурены потолки, стены и перегородки в местах прохода воздуховодов; нанесение отметок чистого пола на колоннах или стенах; остекление окон или фонарей; устройство электрического освещения в местах выполнения вентиляционных работ; устройство силовых щитков для подключения электросварочных агрегатов и электрифицированного инструмента; выполнены мероприятия для безопасного ведения работ. Работы по устройству приточных камер необходимо выполнять в первую очередь. Монтаж вентиляционного оборудования ведут в соответствии с типовыми технологическими картами. После установки вентиляционного оборудования приступают к монтажу воздуховодов. Способ монтажа выбирают в зависимости от их положения (вертикальное или горизонтальное), характера объекта, местных условий, а также от условий, заложенных в ППР или типовых технологических картах. Монтаж воздуховодов независимо от их конфигурации и месторасположения начинают с разметки и осмотра мест прокладки, с тем, чтобы выявить наиболее удобные пути транспортирования и подъема воздуховодов. Затем устанавливают на проектных отметках грузоподъемные средства и доставляют в рабочую зону монтажа детали воздуховодов. Далее из отдельных деталей собирают укрупненные блоки в соответствии с комплектовочной ведомостью с установкой хомутов для подвески воздуховодов. Воздуховоды собирают на фланцах и следят за тем, чтобы прокладки между фланцами обеспечивали герметичность соединения и не выступали внутрь воздуховода. После укрупнительной сборки воздуховодов в звенья непосредственно у мест монтажа на полу или на инвентарных подставках приступают к монтажу горизонтальных воздуховодов. Для этого канатами, пропущенными через заранее установленные блоки, с помощью траверс производят строповку отдельного звена воздуховода. По концам звена крепят оттяжки, удерживающие блок от раскачивания во время подъема и облегчающие его заводку на место установки. Далее звено воздуховодов поднимают лебедками на проектную отметку, проверяют правильность положения воздуховода, после чего присоединяют его к ранее смонтированным участкам вентиляционной системы. Только после выверки и устранения прогибов воздуховод захватывают хомутами подвесок и закрепляют. После закрепления воздуховодов на подвесках оттяжки и стропы снимают и вновь проверяют правильность смонтированного узла. Совместно с монтажом воздуховодов можно осуществлять монтаж воздухораспределительных устройств, которые устанавливают непосредственно на воздуховодах. Система вентиляции перед пуском должна пройти предпусковые испытания и регулирование. 4. Составление спецификации основных и вспомогательных материалов Потребность в основных материалах определяется на основании задания на проектирование с указанием ГОСТа и основных характеристик материалов. Вспомогательные материалы определяются на основании норм расхода вспомогательных материалов. Таблица 4.1 - Спецификация основных и вспомогательных материалов системы отопления

Окончание таблицы 4.1

Таблица 4.2 - Спецификация основных и вспомогательных материалов системы вентиляции

Окончание таблицы 4.2

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||