Курсовой проект по 02. 02 Разработка технологического процесса сборки и сварки главной палубы в рне шп. Прб. Секция 11PG

Скачать 493.84 Kb. Скачать 493.84 Kb.

|

|

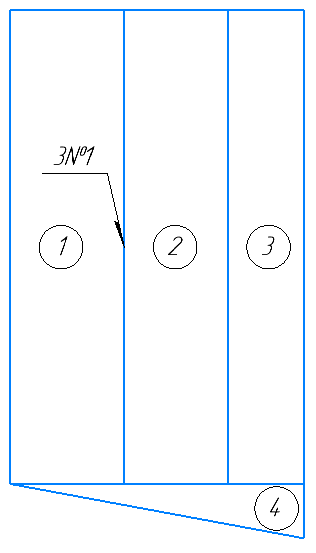

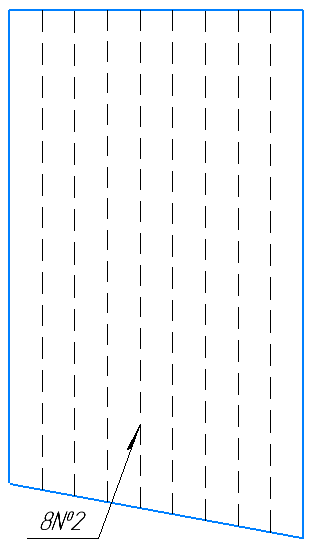

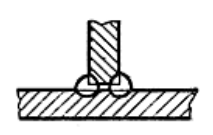

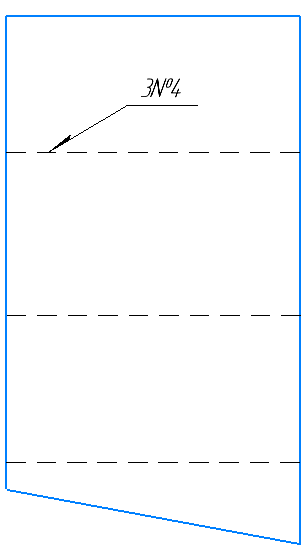

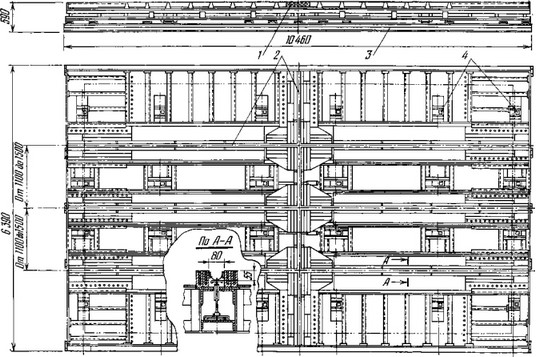

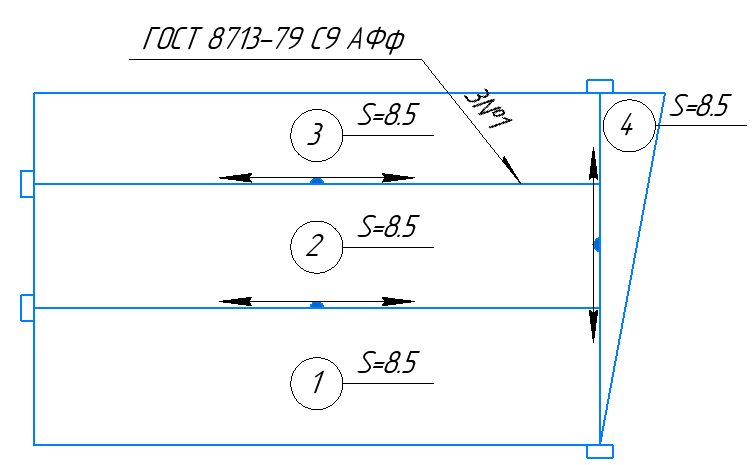

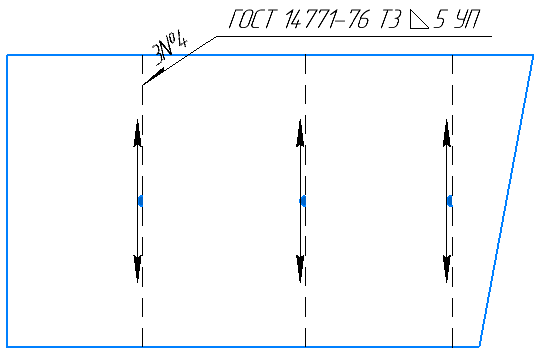

Раздел II Технологическая часть 2.1 Изменение технологического процесса  Узел №1 - Сборка и сварка наружной обшивки. Сборка и сварка листов главной палубы в районе 6...14 шп. ПрБ. Секция 11PG.. выполняется на электромагнитном стенде при помощи автоматического способа сварки за один проход с обратным формированием шва за счет флюсовой подушки по ГОСТ 8713 - 79 АФф. Сварной шов - С9 - соединение стыковое, со скосом одной кромки, сварка односторонняя. Рис. 2 Схема узла №1  Узел №2 - Сварка и сборка наборов главного направления Узел №2 - Сварка и сборка наборов главного направленияСборка и сварка наборов главного направления выполняется на железобетонном стенде при помощи автоматической сварки по ГОСТ 8713-79 АФ. Сварной шов - Т3 - соединение тавровое, без скоса кромок, сварка двухсторонняя Рис. 3 Схема узла №2  Узел №3 - Сборка и сварка тавровой балки.Сборка и сварка тавровой балки осуществляется в кондукторе при помощи полуавтоматической сварки в среде углекислого СО2газа по ГОСТ 14771 - 76. Сварной шов-Т3 - соединение тавровое, сварка двухсторонняя. Узел №3 - Сборка и сварка тавровой балки.Сборка и сварка тавровой балки осуществляется в кондукторе при помощи полуавтоматической сварки в среде углекислого СО2газа по ГОСТ 14771 - 76. Сварной шов-Т3 - соединение тавровое, сварка двухсторонняя.Рис. 4 Схема узла №3  Узел №4 Сборка и сварка готовой конструкции. Сборка и сварка готовой конструкции выполняется на железобетонном стенде при помощи полуавтоматической сварки в среде углекислого газа СО2по ГОСТ 14771 - 76 ячейчковым способом. Сварной шов - Т3 - соединение тавровое, без скоса кромок, сварка двухсторонняя. Изменения технологического процесса приведены в таблице 3 Рис. 5 Схема узла №4 Таблица 3 - Изменение технологического процесса

В связи с увеличением годовой программы выпуска, целесообразно заменить сборку листов палубы, сборку тавровой балки и сборку готовой конструкции на стенде по заводскому технологическому процессу, на сборку на электромагнитном стенде, ручную дуговую сварку тавровой балки и ручную дуговую сварку готовой конструкции по заводскому технологическому процессу, на полуавтоматическую сварку в среде СО2. 2.2 Выбор и обоснование способов сварки Для приварки главного набора, выбираем механизированная сварка в среде CO2. Защитный газ обеспечивает высокое качество защиты сварного соединения. Сварка может производиться во всех пространственных положениях. Сущность этого способа сварки заключается в том, что дуга возбуждается и горит между изделием и автоматической подающейся проволокой. Зона сварки защищается углекислым газом. Преимущества способа - производительность больше, чем при ручной сварке.Недостаток - выгорание легирующих элементов в результате диссоциации газа СО2 на газ СО и атомарный кислород, который способствует выгоранию. Коэффициент плавления 12 - 15 г/А час Коэффициент наплавки 10 - 12 г/А час Коэффициент потерь 12 - 15 г/А час Для сварки листов палубы выбираем автоматическую сварку под слоем флюса. Сущность данного способа заключается в том, что металл плавиться за счет тепла электрической дуги, горящей между автоматически подающейся проволокой и изделием. Защита расплавленного металла от окружающей среды производится за счет свободно сыплющегося флюса из бункера, скорость сварки регулируется автоматически.Преимущества данного способа - надежная защита около шовной зоны сварки от окружающей среды, большая производительность сварки. Коэффициент наплавки 14 - 16 г/А час Коэффициент плавления 15 - 20 г/А час Коэффициент потерь 12 - 15 г/А час 2.3 Выбор и обоснование рода тока и полярности Для механизированной и автоматической сварки выбираю постоянный ток прямой полярности, так как при этом формирование сварного шва наилучшее, дуга горит стабильно. При прямой полярности процесс сварки характеризуется наименьшим разбрызгиванием даже при сварке значительно малыми токами. Хотя коэффициент плавления электродной проволоки при сварке обратной полярности в 1,5 - 1,8 раза меньше, чем при сварке на прямой полярности. Это преимущество в большинстве случаев не удается использовать, так как при сварке на прямой полярности ширина шва значительно меньше, а высота выпуклости значительно больше, чем при сварке на обратной полярности. Кроме того сварка на прямой полярности характеризуется увеличением окислением элементов и повышением склонности сварного шва к образованию пор. 2.4 Выбор и обоснование сварочных материалов Для механизированной сварки в среде углекислого газа выбираем сварочную проволоку марки: Св-08Г2С так как сварка изделий из низкоуглеродистых и низколегированных сталей в защитных газах, как правило, выполняется этой проволокой. Химический состав проволоки Св-08Г2С приведен в таблице 4. Механические свойства проволоки Св-08Г2С приведены в таблице 5 Таблица 4 - Химический состав проволоки Св - 08Г2С в процентах

Таблица 5 Механические свойства проволоки Св-08Г2С

В качестве защитного газа выбираем углекислый газ марки ГОСТ 8050 – 85, учитывается 2 вида сварной углекислоты: высший сорт – с содержанием CO2 99,8 %, 1 сорт – с содержанием CO2 – 99,5 %. В промышленности преимущественно распространены 3 технологии получения углекислого газа: Из отходящих газов химических производств, прежде всего синтетического аммиака и метанола, в отходящем газе содержится приблизительно 90% углекислого газа. Из дымовых газов промышленных котельных, сжигающих природный газ, уголь и иное топливо, в дымовом газе содержится 12–20% углекислого газа. Из отходящих газов, образующихся при брожении в процессе получения пива, спирта, при расщеплении жиров, отходящий газ представляет собой практически стопроцентный углекислый газ. В стандартный черный баллон емкостью 40 л заливают 25 килограмм жидкой углекислоты, которая обычно находится при давлении 5–6 МПа. В результате испарения 25 кг жидкой углекислоты образуется приблизительно 12 600 л газа. Баллон чёрного цвета с жёлтой надписью. Для автоматической сварки под флюсом выбираю низкоуглеродистую проволоку Св – 08А, ГОСТ 2246 – 70 так как они подходят химическому составу стали и механическим свойствам, и флюс ОСЦ – 45. Химический состав которого приведен в таблице 6. Таблица 6 Химический состав флюса в процентах

Флюс ОСЦ – 45 состоит из марганцевой руды, кварцевого песка и плавикового шпата. Назначение: обеспечение устойчивого горения дуги, раскисление сварочной ванны и получение плотных швов без пор и шлаковых включений, уменьшение потерь на разбрызгивание, улучшение формирования шва. Недостаток: большое выделение вредных фтористых газов. Флюсы изготавливают сплавлением флюсовой шихты определенного состава в электрических или пламенных печах, с последующей её грануляцией до получения крупинок требуемого размера. 2.5 Выбор и расчет режимов сварки Сила сварочного тока для ручной дуговой сварки рассчитывается по формуле:  Где  – диаметр электрода – диаметр электродак – коэффициент Таблица №7 Зависимость коэффициента “к” от диаметра электрода

Силу сварочного тока, рассчитанную по формуле, следует откорректировать с учетом толщины сварочных элементов, типа соединений и положения шва в пространстве. Если толщина металла S≥3  то сварочный ток следует увеличить на 10-15% то сварочный ток следует увеличить на 10-15%Если толщина металла S≤1.5  то сварочный ток следует уменьшить на 10-15%. то сварочный ток следует уменьшить на 10-15%.При сварке угловых швов значение тока должно быть повышено на 10-15% При сварке вертикальных или швов значение тока должно быть уменьшено на 10-15% Расчет силы тока для ручной дуговой сварки:  Для установки прихваток сила тока ровна:  =225+10%= 248А =225+10%= 248АДля большинства марок электродов используемых при сварке углеродистых и легированных конструкций сталей напряжение дуги равняется 22-28В. Скорость сварки задается сварщиком. Параметры сварки для полуавтоматической сварки возьмем из справочных данных. Таблица №8 Режимы сварки для полуавтоматической сварки в среде CO2[Л.1.]

Рассчитываем параметры сварки стыковых швов для автоматической сварки под слоем флюса. Определим сварочный ток из уравнения  Где k – коэффициент пропорциональности; выбираем по таблице; для диаметра 5 мм k = 1,1. h – толщина металла  Зная, что напряжение на дуге меняется в пределах 32—40 В, принимаем  = 36В. = 36В.Определяем коэффициент формы провара  = 1.8, по графику = 1.8, по графику Зная  определяем ширину шва определяем ширину шва Где  – коэффициент формы провара – коэффициент формы провара h -толщина металла  . .Зная, что коэффициент формы валика  = e/q = (5 = e/q = (5 8), на ходим выпуклость q; принимаем 8), на ходим выпуклость q; принимаем  = 8, тогда = 8, тогда Где  - коэффициент формы валика - коэффициент формы валика – ширина шва – ширина шва мм. мм.Определяем площадь сечения наплавленного металла  Где q – выпуклость шва  . .Определяем коэффициент наплавки  по уравнению:\ по уравнению:\ Где А,В – коэффициенты, для флюса ОСЦ-45 = 2.2 и 0.032  г/(А∙ч). г/(А∙ч).Действительный коэффициент наплавки  находим из уравнения находим из уравнения   находим по графику, находим по графику, г/(А∙ч). г/(А∙ч).Определим скорость перемещения дуги   Находим скорость подачи сварочной проволоки:   Рассчитываем параметры сварки тавровых соединений для автоматической сварки под слоем флюса. Определим сварочный ток из уравнения  Где d – диаметр сварочной проволоки,мм; i – плотность тока, при толщине электрода 5мм = 40A/мм²;  Зная, что напряжение на дуге меняется в пределах 32—40 В, принимаем  = 36В. = 36В.Определяем коэффициент формы провара  = 1.5, по графику = 1.5, по графику Зная  определяем ширину шва определяем ширину шва Где  – коэффициент формы провара – коэффициент формы провара h -толщина металла  . .Зная, что коэффициент формы валика  = e/q = (5 = e/q = (5 8), находим выпуклость q; принимаем 8), находим выпуклость q; принимаем  = 5, тогда = 5, тогда Где  - коэффициент формы валика - коэффициент формы валика – ширина шва – ширина шва мм. мм.Определяем площадь сечения наплавленного металла  Где q – выпуклость шва  . .Определяем коэффициент наплавки  по уравнению: по уравнению: Где А,В – коэффициенты, для флюса ОСЦ-45 = 2.2 и 0.032  г/(А∙ч). г/(А∙ч).Действительный коэффициент наплавки  находим из уравнения находим из уравнения   находим по графику, находим по графику, г/(А∙ч). г/(А∙ч).Определим скорость перемещения дуги   Находим скорость подачи сварочной проволоки:   2.6 Выбор и обоснование сварочного оборудования Для выполнения прихваток ручной дуговой сварки постоянные током обратной полярности выбирается сварочный инвертор KEMPPIMasterS400. Сварочный инвертор KEMPPIMasterS400 предназначен для высокопроизводительной, профессиональной сварки MMA. Этот инвертор представляет с собой компактные и надежные портативные источники питания MMA с оптимальной энергоподачей. Это идеальный выбор для выполнения сварочных работ в тяжелых условиях где первостепенное значение имеет: простота в использовании, надежность и долговечность. Мощный источник питания с выходной мощности 400А, отличный результат сварки и удобен в использовании. Допускается использования так и к генератору со значительным колебанием напряжения. В стороне устройство снижении напряжения(VRD) повышает безопасность при проведения работ. Все это и много другое в компактном устройстве небольшой массы облегчает транспортировку и организацию работ по площадке. Панель управления оборудования MasterS обеспечивает четкое отображения информации. Она имеет большой и четкий дисплей с функцией подавления бликов. Защитный кожух предохраняет от попадания пыли, влаги, песка и брызг расплавленного металла. Технические характеристики сварочного инвертора указаны в таблице №9 Таблица №9 Технические характеристики сварочного инвертора KEMPPIMasterS400

Для выполнения большого количества коротких швов выбирается сварочный полуавтомат MIG Welder X8 PowerSource 400. Сварочный полуавтомат MIG Welder X8 PowerSource 400 этот аппарат для сварки MIG и MAG оснащен набором разнообразных функций. Они предназначены для использовании в судостроительных заводов, в химических и автомобильной промышленности, а также для общих нужд промышленной сварки. Полуавтомат предоставляет сведения об использовании оборудования и программном обеспечении, что позволяет следить за правильностью работы сварщика. Данный полуавтомат имеет рад особенностей: Беспроводной интерфейс пользователя; Встроенный блок охлаждения на 4 литра; Автоматическая настройка с учетом указанных в технологической карте ограничений; Быстрая смена катушки одним движением; Система освещения проволокоподающего механизма; Точный и плавный режим зажигания дуги; Функция цифровых технологических карт обеспечивает быстрый и удобный доступ сварщика к технологическим картам. Позволяет сэкономить время для настройки оборудования, что повышает производительность и минимизирует ошибки сварщика при настройке режимов сварки. Механизм привода подачи проволоки обеспечивает постоянную скорость проволоки стабильное качество швов. Наиболее подходящие характеристики дуги для высокоэффективной сварки аустенитных нержавеющих сталей, алюминия и современных высокопрочных сталей. Технические характеристики MIG Welder X8 PowerSource 400 указаны в таблице №10 Таблица №10 Технические характеристики MIG Welder X8 PowerSource 400

Для выполнения длинных швов с помощью автоматической сварки под слоем флюса выбирается сварочный трактор КЕДР AlphaTRAC-1. Сварочный трактор КЕДР AlphaTRAC-1 представляют собой высокотехнологичный комплекс оборудования для автоматизированной сварки под слоем флюса. Возможность точного позиционирования сварочной головки и предварительной настройки основных параметров сварки позволяют использовать его для формирования протяжённых стыковых, нахлесточных и тавровых соединений значительной толщины, вести сварку «в лодочку», а также осуществлять ММА сварку и воздушно-дуговую строжку на всём диапазоне рабочего тока. Он может работать в автоматическом и ручном режимах, перемещаться по направляющим и ровной горизонтальной поверхности. Трактор отличается сравнительно небольшим весом и габаритами. Особенностями данного трактора является: Мощная система охлаждения с двумя вентиляторами и тоннельной компоновкой - 100%ПВ при 1250А. Система полного привода колес (CV/CC) трактора способствует его равномерному перемещению с заданной скоростью по различным поверхностям. Информативная панель управления с цифровыми дисплеями повышает удобство настройки основных параметров. Лазерный целеуказатель положения сварочной головки упрощает процесс позиционирования. Четырехроликовый подающий механизм обеспечивает бесперебойную и равномерную подачу проволоки. Технические характеристики сварочного трактора КЕДР AlphaTRAC-1 указаны в таблице №11. Таблица №11 Технические характеристики сварочного трактора КЕДР AlphaTRAC-1

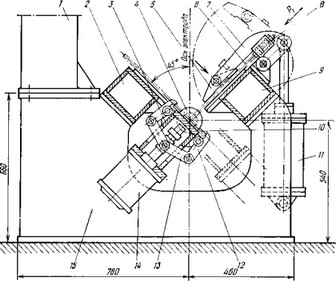

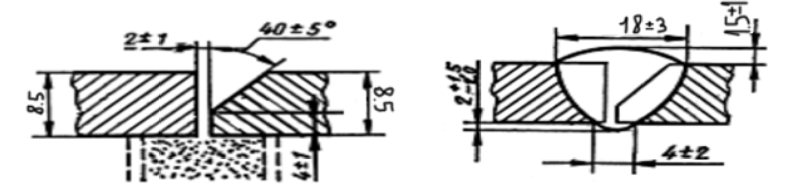

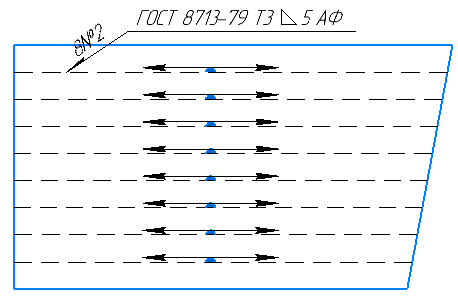

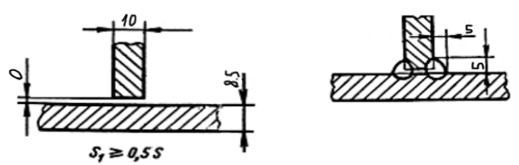

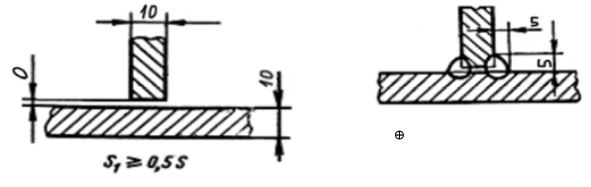

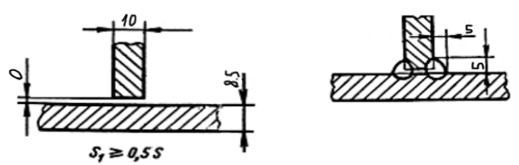

2.7 Описание механизированного сборочно-сварочного приспособления Для сборки и сварки наружной обшивки используется электромагнитный стенд P-625 Характерной особенностью и существенным эксплуатационным достоинством электромагнитных стендов является то, что собранные на них изделия полностью открыты сверху и легко доступны для любого автосварочного аппарата. При этом линии швов не пересекаются никакими сборочными приспособлениями и прижимами. В противоположность электромагнитным стендам механические сборочные устройства для листовых конструкций, как правило, зажимают листы с двух сторон: активной — со стороны прижимных органов (например, сверху) и реактивной — со стороны опорной базы или стенда, к которому прижимается лист (например, снизу). В рассматриваемых зажимных устройствах только электромагниты и пневмоприсосы обладают свойством одностороннего действия. Это преимущество электромагнитов особенно ценно в стендах, которые предназначены для автоматической сварки длинных швов и которые поэтому нельзя загромождать сверху никакими сборочными прижимами, пересекающими линии швов.  Рис 6 Электромагнитный стенд Р-625 [Л.2] Для сборки и сварки тавровой балки применяется кондуктор-кантователь. Он позволяет устанавливать тавровую балку в самое благоприятное для сварки положение, то есть положение “в лодочку”. Данное положение позволяет сваривать балку без особых проблем. Кондуктор-кантователь позволяет поворачивать балку на 90º для возможности сварки с обеих сторон. Так же кондуктор-кантователь оснащён гидравлическими клещевыми захватами, которые надежно закрепляют лист. Кондуктороснащен системой “ломающихся” рычагов, которые обеспечивают синхронное сближение клещей и, следовательно, точное центрирование пояса относительно оси собираемого тавра. Схема кондуктора изображена на рис.7  Рис. 7 Кондуктор-кантователь для сборки и сварки тавровых балок [Л.3] 2.8 Основные положения на сборку и сварку Перед сборкой деталей под сварку необходимо механически обработатькромки соединяемых деталей, а именно выполнить скос кромок. Кромки деталей и прилегающие к ним участки шириной 25 мм с каждой стороны необходимо очистить от ржавчины, краски, окалины, масла и других загрязнений. Качественно подготовленные кромки и прилегающая зона имеют металлический блеск, что достигается при использовании металлических щеток. Исходя из этого, для очистки применяется шлифовальная машина со стальной щеткой. Листы наружной обшивки необходимо уложить на электромагнитный стенд, состыковать их между собой, выдержав зазоры под сварку. Зазоры под сварку должны соответствовать требования, предъявляемых в нормативных документах. Листы не нужно соединять прихватками. Также необходимо установить вводные и выводные планки. Зажигание дуги автоматической сварки под слоем флюса с формированием обратного шва необходимо проводить на вводной планке. Они служат для качественного выполнения начала шва. Сварка будет выполняться односторонним сварным соединением С9 по ГОСТ 8713-79. Величина зазора равна 2 мм с предельным отклонением +1.0. Высота выпуклости равна 1,5 мм с предельным отклонением +1,0. Ширина шва равна 18.0 мм с предельным отклонением + 3. Автоматическую сварку проводим с источником питания AlphaSAW-1250в комплекте со сварочным трактором КЕДР AlphaTRAC-1. Работа производится проволокой Св–08А, флюсом ОСЦ-45. Сила сварочного тока при проведении работ равна 774 А.. Схема сварки наружной обшивки показанана рисунке 8.  Рис. 8 Схема сварки наружной обшивки. Эскизы сварного соединения С9 по ГОСТ 8713-79 указаны на рисунках 9,10  Рис. 9 Эскиз конструктивных элементов Рис. 10 Эскиз конструктивных элементовподготовленных кромок свариваемых деталей.сварного шва Рис. 9 Эскиз конструктивных элементов Рис. 10 Эскиз конструктивных элементовподготовленных кромок свариваемых деталей.сварного шваСборка главного набора к наружной обшивке производиться на железобетонном стенде, ручной дуговой сваркой. Сварочным инвертором KEMMPIMasterS400. При выполнении работ используются электроды марки УОНИ 13/55. На сварочном инверторе необходимо выставить оптимальное значение силы сварочного тока, которое равно 248 А. Прихватки представляют собой короткие швы. Параметры прихваток для деталей толщиной 11 мм должны быть следующие: длина прихваток 25 мм, усиление прихваток 6 мм, расстояние между прихватками 390 мм. На концах собираемых деталей необходимо сделать 2 усиленные прихватки длиной 80мм и расстоянием между ними 300 мм. Прихватки должны зачищаться от шлака и брызг и тщательно проверяться внешним осмотром. Не допускается наличие пор, трещин и других дефектов на прихватке. При наличии дефектов прихватку необходимо вырезать и заново произвести установку прихватки. Сварка главного набора производиться автоматической сваркой под слоем флюса, сварочным трактором КЕДР AlphaTRAC-1. Сварка будет выполняться двухстороннем сварным соединением Т3 по ГОСТ 8713-79. Величина зазора равна 0 мм с предельным отклонением +1. Высота выпуклости равна 2,55 мм с предельным отклонением +1,0. Ширина шва равна 12.75 мм с предельным отклонением + 2. С установкой выводных планок. Схема сварки главного набора показана на рисунке 10.  Рис. 10 Схема сварки главного набора Эскизы сварного соединения Т3 по ГОСТ 8713-79 указаны на рисунках 11,12  Рис. 11 Эскиз конструктивных элементов Рис. 12 Эскиз конструктивных элементов подготовленных кромок свариваемых деталей.сварного шва Сборка и сварка тавровой балки производиться в кондукторе-контователе, выполняется механизированной сваркой в среде СО2, двухстороннем сварным соединением Т3 без скоса кромок по ГОСТ 14771-76 с зазором 0мм, предельное отклонение +1.5мм., силой сварочного тока 785 А. С установкой выводных планок. Эскизы сварного соединения Т3 по ГОСТ 14771-76 указаны на рисунках 13,14  Рис. 13 Эскиз конструктивных элементов Рис. 14 Эскиз конструктивных элементов подготовленных кромок свариваемых деталейсварного шва Сварка перекрестного набора к наружной обшивке производиться на железобетонном стенде. Для сварки перекрёстного набора применяется механизированная сварка в среде углекислого газа. Сварка выполняется соединение Т3 по ГОСТ 14771-76. Зазор под сварку составляет 0мм, предельное отклонение ± 0.5мм. Для сварки применяется сварочный полуавтомат MIG Welder X8 PowerSource 400. Сварочная проволока для механизированной сварки - Св-08Г2С диаметром 1.6 мм. Величина сварочного тока 300А. Схема сварки перекрестного набора показана на рисунке 15.  Рис. 15 Схема сварки перекрестного набора Эскизы сварного соединения Т3 по ГОСТ 14771-76 указаны на рисунках 16,17  Рис. 16 Эскиз конструктивных элементов Рис. 17 Эскиз конструктивных элементов подготовленных кромок свариваемых деталей.сварного шва 2.9 Технологический процесс

2.10 Организация контроля качества при изготовлении конструкции Все методы контроля, которые используются при изготовлении конструкции, подразделяются на предварительный контроль, пооперационный и контроль готовой конструкции. Предварительный контроль - контроль исходных материалов. К ним относится: основной металл, сварочные материалы, проверка оборудования, проверка квалификации сварщиков. На основной металл и сварочные материалы должны быть сертификаты, в которых должны быть указаны условия поставки, ГОСТ или ТУ, ОСТ, химический состав и механические свойства. При отсутствии сертификата основной металл и сварочные материалы проверяются в центральной заводской лаборатории. Химический состав основного металла определяют с использованием спектрального анализа.Сварочная проволока и электроды проверяются на технологическую пробу, это когда наплавляется металл, из него вырезается образец, и отправляется на механические испытания. На заводах существует специальная служба газоанализа, где газ проверяется на сортность, то есть на процентное содержание примесей. В проверку сварочного оборудования входит: проверка надежности контактов и изоляции, правильность подключения сварочной цепи, заземление, исправность защитных устройств, электрической сварочной горелки, регуляторов, шлангов, пускорегулирующих устройств, надежность обеспечения режимов согласно техпроцессу. Сварщики должны пройти аттестацию, должны иметь соответствующий разряд, в зависимости от сложности сварочных работ и иметь допуск. Пооперационный контроль включает в себя контроль правил постановки прихваток при сборке конструкции, допуски на смещение кромок деталей относительно друг друга в зависимости от толщины, как выставлены детали друг относительно друга, при сборке конструкции. При сдаче сборочных операций мастеру ОТК проверяется, в соответствии с ГОСТ: зазор, смещение кромок, если есть разделка - угол разделки. При пооперационном контроле сварки любая конструкция всегда подвергается внешнему осмотру, при котором выявляются внешние дефекты сварных швов. Внешним осмотром и измерением сварных швов проверяют в соответствии с ГОСТ ширину, высоту усиления, при сварке угловых и тавровых швов величину катета. Катеты сварных швов должны быть установлены при проектировании. Визуальный и измерительный контроль материалов, предназначенных для изготовления деталей и элементов сварных узлов, производят в целях выявления поверхностных трещин, расслоений, закатов, забоин, рисок, раковин и других дефектов. Освещенность контролируемых поверхностей для создания оптимального контраста с фоном в зоне контроля должна быть достаточной для надежного выявления дефектов, но не менее 500лк. При более низкой освещенности необходимо применять дополнительный переносной источник света, т.е. использовать комбинированное освещение, При визуальном контроле должен быть обеспечен достаточный угол обзора: поверхность следует осматривать под углом более 30” на расстоянии от нее, непревышающем 600 мм. Визуальный и измерительный контроль деталей и элементов,сварных узлов выполняют в целях установления соответствия качества их изготовления требованиям производственно-технологической и нормативной технической документации, а также техническим условиям. Визуальный и измерительный контроль при сборке деталей и элементов сварных узлов осуществляют для выявления зазоров и смещений кромок собранных деталей и элементов. При визуальном и измерительном контроле используют: лупы, в том числе измерительные.Металлические измерительные линейки,поверочные лекальные угольники. Штангенциркули, штантенрейсмусы и штантенглубиномеры. Щупы, угломеры с конусом, индикаторные толщиномеры микрометры, микрометрические и индикаторные нутромеры, калибры, эндоскопы, шаблоны, в том числе специальные и универсальные (например, типа УШС).Радиусные, резьбовые и др.поверочные плиты; Для измерения формы разделки кромок и зазоров в стыке собранных под сварку деталей и элементов сварных узлов разрешается применять шаблоны разных типов. Визуально измерительным контролем проверяется 100% сварных швов. Для контроля сварных швов на герметичность используют керосино-меловую пробу основанную на молекулярных свойствам жидкости. Керосино-меловая проба — в качестве проникающей жидкости используют керосин, а в качестве проявителя — меловую обмазку. По этому способу деталь на 15-30 минут погружают в керосин или наносят его кистью на поверхность детали. После этого деталь обтирают или сушат струей воздуха, затем, на сухую поверхность детали наносят слой меловой обмазки, — если есть дефект, то через несколько минут меловая обмазка в месте, имеющем трещину, начнёт темнеть.Непроницаемость сварных швов часто определяют керосиновой пробой, для этого с одной стороны шов покрывают водным меловым раствором, с другой — керосином. Время выдержки керосина на поверхности составляет 0,5-2,0 часа. При наличии дефектов в сварочном шве (трещин, непроваров) керосин начнёт просачиваться, и меловая обмазка начнёт темнеть. Керосино-меловой пробой проверяется 100% швов. Для обнаружения внутренних дефектов, их видов и размеров, в сварных швах используют радиационный метод дефектоскопии. Метод основан на способности рентгеновских лучей и гамма-излучения проникать через различные материалы и поглощаться в них в разной степени в зависимости от толщины и вида материала, а также энергии излучения. Для обнаружения внутренних дефектов по одну сторону контролируемого сварного соединения устанавливают источник излучения — рентгеновскую трубку или радиоактивный изотоп, а по другую — детектор, регистрирующий излучение, прошедшее через дефект. В качестве детектора могут быть применены рентгеновская пленка, электроннооптический преобразователь, ксерорадиографическая пластина, фотобумага и т.д. Излучение от источника, пройдя через сварное соединение, содержащее внутренний дефект, на дефектном и бездефектном участках будет поглощаться по-разному, и поступать в детектор с неодинаковой интенсивностью. При прохождении через дефектные участки, содержащие газ или неметаллические включения, излучение ослабляется меньше, чем в сплошном металле. Разность интенсивностей будет зарегистрирована детектором. Радиационным методом проверяются 10% швов. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||