Курсовая. Курсовой проект по дисциплине "Буровые промывочные жидкости" Задание

Скачать 0.82 Mb. Скачать 0.82 Mb.

|

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Комплектующие узлы | Буровые установки | |||

| БУ-2000 БУ-2500 | БУ-3200 БУ-4000 | БУ-5000 БУ-6500 | БУ-8000 БУ-10000 | |

| Резервуары для размешивания бурового раствора | + | + | + | + |

| Диспергатор | 1 | 1 | 1 | 1 |

| Блок типа БПР | + | + | + | + |

| Блок хранения жидких химических реагентов | 1 | 1 | 1 | 1 |

| Перемешиватели | | | | |

| Механические | 6 | 10 | 10 | 10 |

| Гидравлические | 6 | 10 | 10 | 10 |

| Подпорные насосы | + | + | + | + |

| Уровнемер раствора | 3 | 3 | 5 | 7 |

| _______________________________________________ Примечание. Знак «+» означает, что число устройств определяется их технологическими параметрами. | ||||

Таблица 18 - Основные технологические параметры оборудования

циркуляционных систем

| Комплектующие узлы | Показатель | Буровые установки | |||

| БУ-2000 БУ-2500 | БУ-3200 БУ-4000 | БУ-5000 БУ-6500 | БУ-8000 БУ-10000 | ||

| Резервуары | Объем, м3 | 90 | 120 150 | 180 140 | 300 340 |

| Сито вибрационное | Общая площадь рабочей поверхности | 2,4-4,8 | 4,8 | 4,8 | 4,8 |

| Глиноотделитель | Пропускн. спос. по обрабатываемому ра-ру плотностью 2,0 г/см3 | - | 0,7-1,5 | 0,7-1,5 | 0,7-1,5 |

| Степень извлечения, % | | | | | |

| глины | - | 80 | 80 | 80 | |

| утяжелителя | - | 90 | 90 | 90 | |

| Диспергатор | Проп. спос. по готовому буровому р-ру, м3/ч | 16 | 16 | 16 | 16 |

| Блок приготовления типа БПР | Точность регулирования плотности р-ра, г/см3 | 0,02 | 0,02 | 0,02 | 0,02 |

| Подача материалов в зону смешивания, т/ч | | | | | |

| глинопорошка | 0,1-5 | 0,1-10 | 0,1-15 | 0,1-15 | |

| утяжелителя | 5-50 | 10-100 | 10-100 | 10-100 | |

| Перемешиватели механические | Число для каждого резервуара ЦС, кроме блока очистки | 2 | 2 | 2 | 2 |

| Частота вращения лопастного вала, об/мин | 45-90 | 45-90 | 45-90 | 45-90 | |

| Перемешиватели гидравлические | Число для каждого резервуара ЦС | 2 | 2 | 2 | 2 |

| Максимальное давление на штуцере, МПа | 4 | 4 | 4 | 4 | |

| Уровнемер раствора | Число для каждого резервуара ЦС Пределы измерения объема, м3 | 1 0-150 | 1 0-150 | 1 0-250 | 1 0-250 |

| Уровня, м | 0-2 | 0-2 | 0-2 | 0-2 | |

| Точность измерения в % | 2,5 | 2,5 | 2,5 | 2,5 |

Циркуляционная система буровой установки служит для подготовки, хранения, нагнетания в скважину бурового раствора. В нее входят следующие блоки: очистки раствора от шлама, очистки от газа химической обработки раствора, приемный, подпорных насосов, а так же резервуары для хранения раствора и манифольд.

Циркуляционная система буровой установки служит для подготовки, хранения, нагнетания в скважину бурового раствора. В нее входят следующие блоки: очистки раствора от шлама, очистки от газа химической обработки раствора, приемный, подпорных насосов, а так же резервуары для хранения раствора и манифольд. 3.4 Управление свойствами буровых растворов при бурении скважин

В технологии промывки скважин и для управления свойствами буровых растворов используют следующие факторы.

Изменение содержания и состава твердой фазы-глины, утяжелителя, шлама.

Изменение характера взаимодействия частиц дисперсной фазы, который зависит от минерализации и РН дисперсионной среды, концентраций и типа ПАВ, температуры, давления и внешних механических воздействий.

Диспергирование частиц дисперсной фазы (обычно на стадии приготовления бурового раствора).

3.5 Контроль параметров буровых растворов

Контроль параметров бурового раствора осуществляется в соответствии с

«Технологическим регламентом по химической обработке бурового раствора при строительстве скважин на севере Тюменской области» РД 0158758-182-96 с использованием серийно выпускаемых приборов, входящих в комплект лаборанта буровых растворов КЛР-1. Комплект включает рычажные весы ВРП-1, вискозиметр ВБР-1, фильтр-пресс ФЛР-1, прибор для определения газосодержания ПГР-1, секундомер, набор индикаторной бумаги, отстойник ОМ-2, ротационный вискозиметр ВСН-3, набор реагентов и посуды для химических анализов. Для измерения плотности раствора кроме ВРП-1 может быть использован ареометр АГ-3ПП, статического напряжения сдвига – СНС-2 (кроме ВСН-3). Для контроля смазочной способности раствора – приборы ФСК-2, а в лабораторных условиях – СР-1 или НК-1.

Для контроля параметров бурового раствора могут быть использованы импортные приборы при условии корреляции их показаний с показаниями соответствующих отечественных приборов.

3.6 Технология и средства очистки буровых растворов

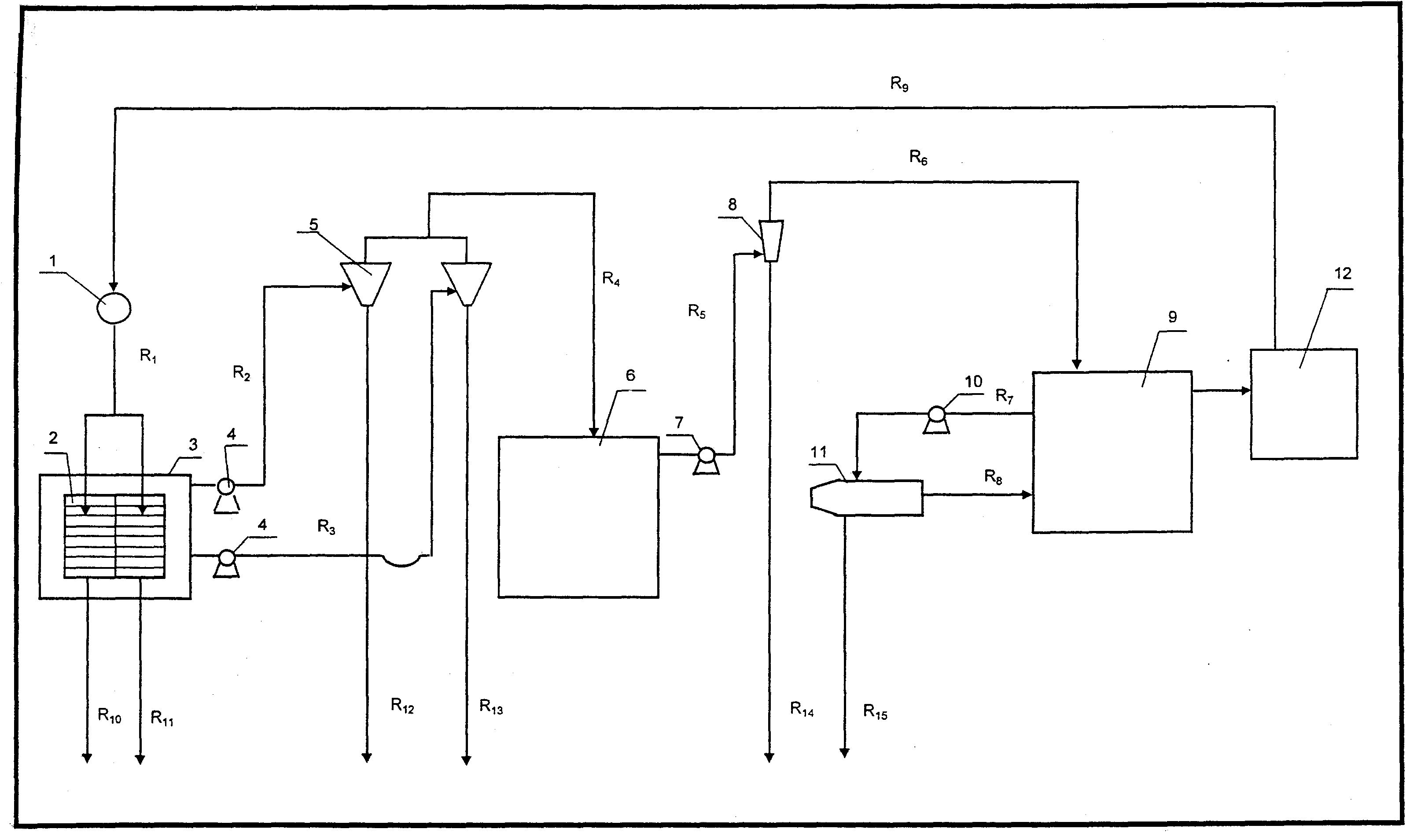

Очистка бурового раствора осуществляется по следующей схеме (рисунок 1).

Буровой раствор после выхода из скважины (1) по линии R1 поступает на вибросита (2). Для ВС-1 при бурении интервала под кондуктор рекомендуется устанавливать сетку с размером ячеек 0,9×0,9 мм, в интервале бурения под промежуточную колонну 0,4×0,4 мм и в интервале от 1300 м до проектной глубины – 0,4×0,4 мм или 0,25×0,25 мм, что уточняется в процессе эксплуатации вибросита. Очищенный на виброситах раствор попадает в емкость (3), откуда насосом (4) по линиям R2-R3, подается для очистки на пескоотделитель (5), в котором из раствора удаляются частицы породы размером более 0,07 мм. После очистки на пескоотделителе раствор по линии R4 попадает в емкость (6), из которой раствор насосом (7) по линии R5 подается для очистки на илоотделитель (8), где из раствора удаляются частицы размером более 0,05 мм, после чего раствор по линии R6 поступает в емкость (9). Из емкости (9) раствор для тонкой очистки подается насосом (10) по линии R7 на центрифугу (11), после очистки на которой по линии R8 возвращается в емкость (9). Из емкости (9) очищенный буровой раствор насосом (12) по линии R9 подается в скважину (1). Шлам с вибросит, пульпа с песко- и илоотделителя и с центрифуги поступают в амбар по линиям R10-R15.

Плотность твердой фазы, выходящей из гидроциклона должна быть выше плотности очищаемого раствора в пескоотделителе на 0,4-0,6 г/см3, в илоотделителе на 0,25-0,35 г/см3. Плотность выгружаемого из гидроциклона шлама регулируется изменением проходного сечения насадки. Для пескоотделителя она применяется в пределах 13-25 мм, илоотделителя 5-7 мм.

Эффективность работы пескоотделителя и илоотделителя в большей степени зависит и от давления жидкости перед входом в гидроциклон. Снижение давления ниже 0,2 МПа недопустимо из-за значительного ухудшения работы гидроциклона. Давление выше рекомендуемого 0,4 МПа приводит к быстрому износу гидроциклонов и некоторому ухудшению эффективности очистки за счет явления турбулизации потока жидкости в гидроциклоне. Причиной высокого давления жидкости на входе гидроциклонной установки может явится закупорка породой

тангенсальных насадок отдельных гидроциклонов или несоответствия подачи центробежного насоса и пропускной способности аппарата.

тангенсальных насадок отдельных гидроциклонов или несоответствия подачи центробежного насоса и пропускной способности аппарата.

Рисунок1 – Принципиальная схема системы очистки бурового раствора

4 Охрана окружающей среды и недр

Понятие «окружающая среда» в последнее время приобрело исключительно важное значение и оказало громадное влияние на все ведущие отрасли промышленности, в том числе и на нефтегазодобывающую. Причем это влияние связано не с самим понятием окружающей среды, а с проблемой ее загрязнения.

Под техногенным загрязнением природной среды понимается такое антропогенное поступление в геосистему различных веществ и соединений, при котором превышается допустимая (пороговая) емкость геосистемы, т.е. загрязнение определяется как совокупность процессов в природной среде при изменении в ней нормального фона концентраций веществ или их соединений.

Буровые сточные воды, составляющие до 60 % объема водопотребления, не подвергаются очистке из-за больших затрат и отсутствия технологии, а сбрасываются в земляные амбары, где часть стоков испаряется, а часть фильтруется в грунт и загрязняет подземные воды, таковы реалии сегодняшнего дня.

Поэтому задача повышения качества очистки сбросов от загрязняющих веществ является весьма актуальной и обеспечивается внедрением новых

технологий, интенсифицирующих процесс очистки, и налаживанием оптимальной эксплуатации очистных сооружений.

технологий, интенсифицирующих процесс очистки, и налаживанием оптимальной эксплуатации очистных сооружений.Для глубокой очистки производственных сточных вод до показателей, соответствующих ПДК сброса в водоемы рыбохозяйственного назначения компания «Креал» разработала модульные установки очистки сточных вод типа БТ и БТФ.

В установках реализованы технологии очистки от органических веществ, азота

Выводы

ВыводыПри выборе параметров бурового раствора определяющими факторами являются:

- плотность бурового раствора должна исключать различного рода осложнения;

- условная вязкость обеспечивать вынос шлама препятствуя его измельчению;

- статическое напряжение сдвига таким что бы частицы выбуренной породы находились во взвешенном состоянии при прекращении циркуляции;

-фильтратоотдача должна быть минимальной.

Тип промывочной жидкости выбирался с учетом перспективных направлений в области промывки скважин. Также был учтен опыт бурения на данном месторождении. Из-за смены раствора в каждом интервале расход утяжелителя возрос, но по этой же причине возможно более качественное строительство скважины, так как рецептуры растворов подобраны с учетом горно-геологических условий и осложнений при бурении. Оборудование для приготовления, очистки и обработки раствора подобрано также с учетом опыта работы, но при этом рекомендуется четырехступенчатая система очистки, позволяющая более качественно очищать раствор от механических частиц. Так же не исключено использование иностранных агрегатов для очистки и обработки вместо отечественных.

Применение современных материалов, реагентов и технологий по приготовлению и очистке бурового раствора способствует сохранению экологической безопасности района работ.

Список использованных источников

Список использованных источниковОвчинников В.П., Аксенова Н.А., Семененко Т.М. Методические указания к выполнению курсовой работы по дисциплине «Буровые промывочные жидкости и тампонажные растворы» и «Буровые технологические жидкости» для студентов направления «Нефтегазовое дело» очной и заочной форм обучения [Текст]. – Тюмень: БИК ФГОУ ВПО «Нефтегазовый университет», 2011. – 60 с.

Федеральные нормы и правила в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности» [Текст]. – Москва: ЗАО «Научно-технический центр исследований проблем промышленной безопасности», Серия 08. Выпуск 19, 2013. – 288 с.

Групповой рабочий проект № 41201-Э на строительство наклонно направленных скважин на Федоровском месторождении.

Рябченко, В.И. Управление свойствами буровых растворов [Текст]: справочное пособие/ В.И. Рябченко.- М.: Недра, 1990, - 230с.

Овчинников, В.П. Буровые и промывочные растворы [Текст]: Учебное пособие / В.П. Овчинников, Н.А. Аксенова.-Тюмень: Изд-во «Экспресс», 2011. - 309 с.

Булатов А.И. Буровые промывочные и тампонажные растворы. /Макаренко П.П., Проселков Ю.М. – М.: ОАО “Издательство “Недра”, 1999. – 424 с.:ил.

РД 39-2-645-81. Методика контроля параметров буровых растворов. – Краснодар, ВНИИКРнефть, 1981.

Рязанов, Я.А. Энциклопедия буровых растворов [Текст]: Энциклопедии / Я.А. Рязанов.- Москва: «Летопись», 2005.-651 с.