|

|

Проектирование редуктора на базе модели редуктора вертолёта МИ-2. Курсовой проект по деталям машин. Курсовой проект по дисциплине Детали машин

2.3.1Определение допускаемых контактных напряжений

Допускаемые контактные напряжения для цилиндрической передачи определяем по формуле:

, ,

где  – предел контактной выносливости, соответствующий базовому числу циклов NHG, МПа; – предел контактной выносливости, соответствующий базовому числу циклов NHG, МПа;

– коэффициент безопасности по контактным напряжениям; – коэффициент безопасности по контактным напряжениям;

– коэффициент долговечности, учитывает влияние ресурса работы передачи; – коэффициент долговечности, учитывает влияние ресурса работы передачи;

– коэффициент, учитывающий влияние шероховатости поверхностей зубьев; – коэффициент, учитывающий влияние шероховатости поверхностей зубьев;

– коэффициент, учитывающий влияние окружной скорости V на допускаемое контактное напряжение. – коэффициент, учитывающий влияние окружной скорости V на допускаемое контактное напряжение.

Определим допускаемое контактное напряжение для шестерни:

Принимаем твёрдость на поверхности зубьев HRC = 59,5. Базовый предел контактной выносливости согласно [2] при цементации:

Также, согласно методическим указаниям [2] принимаем:  , ,

, ,  , ,

Тогда,

Определим допускаемое контактное напряжение для колеса:

Согласно методическим указаниям [2] принимаем:

, ,  , ,  , ,

Тогда,

В качестве допускаемых контактных напряжений для передачи принимаем [σH] =

2.3.2 Определение допускаемых напряжений изгиба 2.3.2 Определение допускаемых напряжений изгиба

Допускаемые напряжения изгиба для цилиндрической передачи определяем по формуле:

, ,

где  – предел выносливости при изгибе при отнулевом цикле напряжений, МПа; – предел выносливости при изгибе при отнулевом цикле напряжений, МПа;

– коэффициент безопасности по напряжениям изгиба; – коэффициент безопасности по напряжениям изгиба;

– коэффициент долговечности; – коэффициент долговечности;

– коэффициент, учитывающий влияние шероховатости переходной поверхности между зубьями; – коэффициент, учитывающий влияние шероховатости переходной поверхности между зубьями;

– коэффициент, учитывающий влияние двухстороннего приложения нагрузки. – коэффициент, учитывающий влияние двухстороннего приложения нагрузки.

Определим допускаемое напряжение изгиба для шестерни:

Согласно методическим указаниям [2] принимаем:  , ,  , ,  , ,  , ,

Тогда,

Определим допускаемое напряжение изгиба для шестерни:

Предел выносливости при изгибе при азотировании определяется по формуле:

Согласно методическим указаниям [2] принимаем:  , ,  , ,  , ,

Тогда,

2.3.3 Определение коэффициентов, используемых при расчёте передачи на выносливость.

Произведя расчёты с помощью методических указаний [2], предварительно получим:  , ,

Предварительное значение окружной скорости получим по формуле:

Первоначально зададим степень точности – 8.

2.3.4 Проектный расчёт закрытой цилиндрической передачи 2.3.4 Проектный расчёт закрытой цилиндрической передачи

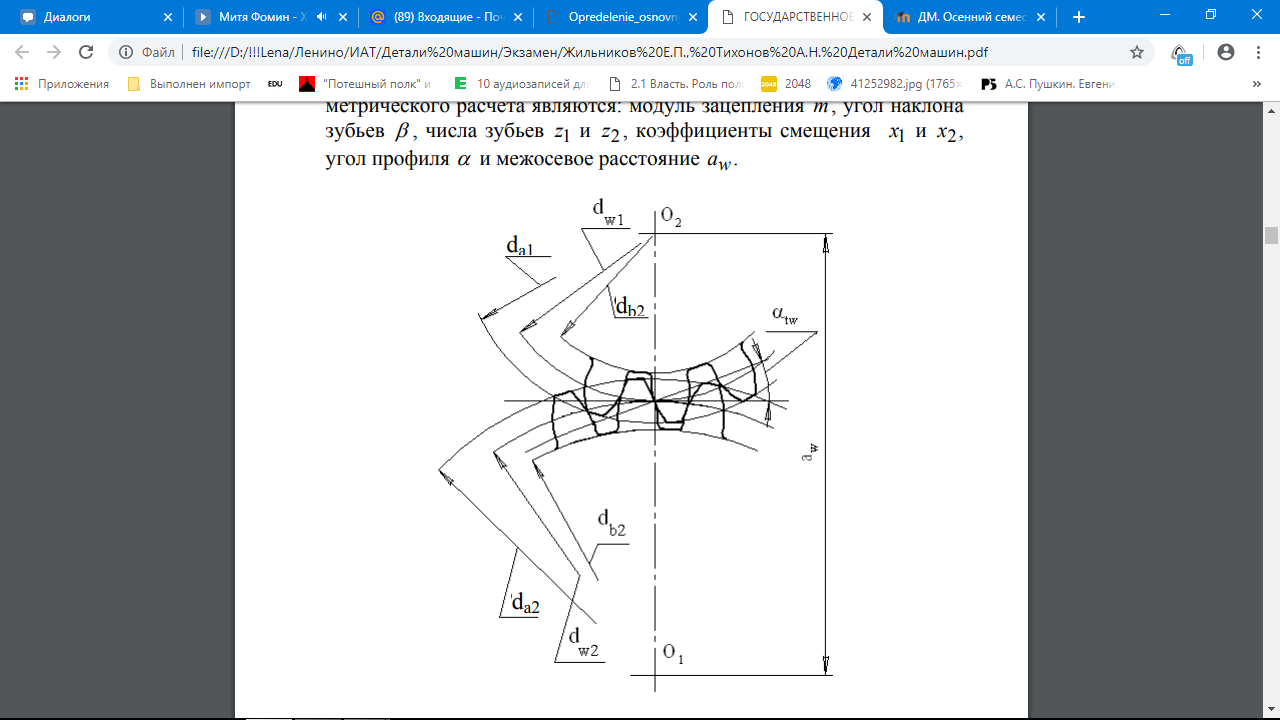

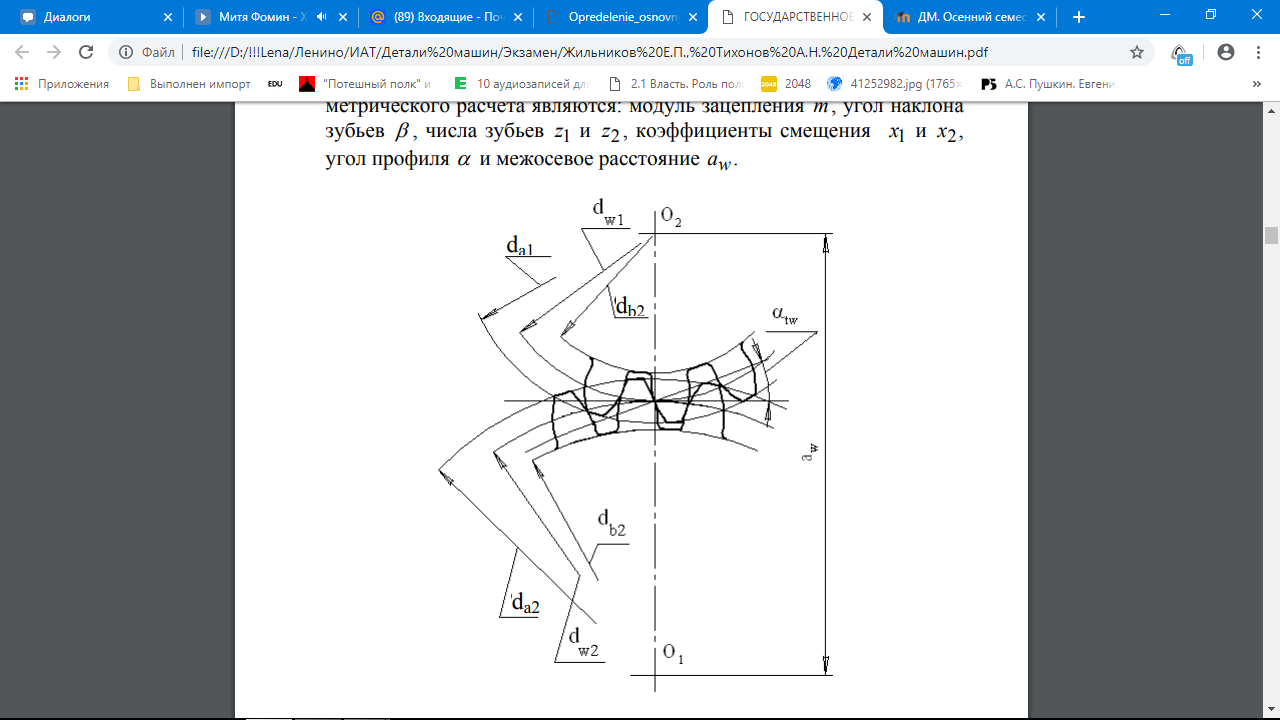

На рисунке 2.3 показаны основные размеры цилиндрической зубчатой передачи внешнего зацепления.

Рисунок 2.3 – Основные размеры цилиндрической зубчатой передачи внешнего зацепления

Определим межосевое расстояние по формуле:

По ГОСТ 2185-66 примем  . .

Рабочая ширина венца для колеса:

Рабочая ширина венца для шестерни:

Модуль передачи:  . .

Определим суммарное число зубьев колеса и шестерни: Определим суммарное число зубьев колеса и шестерни:

Тогда число зубьев шестерни:

Число зубьев колеса:

Уточним значение окружной скорости и коэффициентов нагрузки:

, ,

Следовательно,

Выполним проверочный расчёт.

Определим расчётное контактное напряжение:

, ,

Следовательно, недогрузка составляет 8,7%, что не превышает 10%, значит условие выполняется.

Проверим зубья на выносливость при изгибе, учитывая, что  , ,

, значит условие выполняется. , значит условие выполняется.

. .

, значит условие выполняется. , значит условие выполняется.

2.3.4 Определение основных геометрических размеров зубчатых колёс

Диаметр делительной окружности шестерни:

Диаметр делительной окружности колеса: Диаметр делительной окружности колеса:

Диаметр окружности вершин зубьев шестерни:

Диаметр окружности вершин зубьев колеса:

. .

Диаметр окружности впадин зубьев шестерни:

Диаметр окружности вершин зубьев колеса:

. .

Проверка:

, то есть проверка выполняется. , то есть проверка выполняется.

2.2.5 Силы, действующие в зацеплении

Окружная сила:

Радиальная сила:

Осевая сила:  , так как передача прямозубая. , так как передача прямозубая.

3 Эскизная компоновка редуктора

Валы предназначены для поддержания вращающихся деталей, обеспечения их геометрической оси вращения и передачи крутящего момента между установленными на них деталями.

Ориентировочные значения диаметров валов определяются из условия прочности на чистое кручение и округляются до чисел, кратных 5, из условия установки подшипников. Ориентировочные значения диаметров валов определяются из условия прочности на чистое кручение и округляются до чисел, кратных 5, из условия установки подшипников.

Найдем наружный диаметр вала по следующей формуле:

, ,

где  крутящий момент на валу, Н*мм; крутящий момент на валу, Н*мм;

допускаемое напряжение кручения, МПа; допускаемое напряжение кручения, МПа;

β – коэффициент пустотелости вала.

В нашем редукторе имеется входной, промежуточный и выходной вал. Рассчитаем для них наружные диаметры.

Принимаем для первого вала  МПа, МПа,  коэффициент пустотелости β = 0,8, коэффициент динамичности при перегрузках коэффициент пустотелости β = 0,8, коэффициент динамичности при перегрузках  а T1=0,7682 а T1=0,7682 106, исходя из предыдущих расчетов. 106, исходя из предыдущих расчетов.

Тогда допускаемые напряжения кручения определятся, как:

Расчётное значение крутящего момента:

Наружный диаметр первого вала:

Внутренний диаметр первого вала:

Принимаем для второго вала  МПа, МПа,  коэффициент пустотелости β = 0,75, коэффициент динамичности при перегрузках коэффициент пустотелости β = 0,75, коэффициент динамичности при перегрузках  а T2=1,863 а T2=1,863  106, исходя из предыдущих расчетов. 106, исходя из предыдущих расчетов.

Тогда допускаемые напряжения кручения определятся, как:

Расчётное значение крутящего момента:

Наружный диаметр второго вала:

Внутренний диаметр второго вала:

Выходной вал выполним из материала 40ХН. Тогда для него принимаем  МПа, МПа,  коэффициент пустотелости β = 0,7, коэффициент динамичности при перегрузках коэффициент пустотелости β = 0,7, коэффициент динамичности при перегрузках  а T3=5,3978 а T3=5,3978  106, исходя из предыдущих расчетов. 106, исходя из предыдущих расчетов.

Тогда допускаемые напряжения кручения определятся, как:

Расчётное значение крутящего момента:

Наружный диаметр третьего вала:

Внутренний диаметр третьего вала:

3.2 Предварительный подбор подшипников качения

На входной вал действуют окружная, радиальная и осевая силы конической передачи. Для восприятия осевой силы выбираем однорядный шариковый радиально-упорный подшипник средней узкой серии № 176313 с разъемным внутренним кольцом. Для обеспечения возможности температурных перемещений второй выбирается роликовый радиальный подшипник средней узкой серии № 2313 с короткими цилиндрическими роликами.

На промежуточный вал действуют окружная, радиальная и осевая силы конической передачи. Для восприятия осевой силы выбираем шариковый радиально-упорный однорядный подшипник лёгкой узкой серии № 176218 с разъемным внутренним кольцом. Для обеспечения возможности температурных перемещений второй выбирается роликовый радиальный подшипник легкой узкой серии № 2218 с короткими цилиндрическими роликами.

На выходной вал действуют радиальная сила и тяга несущего винта. Для выходного вала устанавливаем роликовый радиально-упорный подшипник лёгкой узкой серии №176218. Для обеспечения возможности температурных перемещений второй выбирается роликовый радиальный подшипник легкой узкой серии № 2218 с короткими цилиндрическими роликами.

Приведем данные выбранных нами подшипников в виде таблицы 2.

Таблица 2 – Параметры подшипников

Подшипник

|

Диаметр внутренний, мм

|

Диаметр внешний, мм

|

Ширина, мм

|

Динамическая грузоподъёмность, Н

|

176313

|

65

|

140

|

33

|

146900

|

2313

|

65

|

140

|

33

|

138000

|

176218

|

90

|

160

|

30

|

144300

|

2218

|

90

|

160

|

30

|

142000

| |

|

|

Скачать 0.61 Mb.

Скачать 0.61 Mb.

2.3

2.3  ,

,  – предел контактной выносливости, соответствующий базовому числу циклов NHG, МПа;

– предел контактной выносливости, соответствующий базовому числу циклов NHG, МПа; – коэффициент безопасности по контактным напряжениям;

– коэффициент безопасности по контактным напряжениям; – коэффициент долговечности, учитывает влияние ресурса работы передачи;

– коэффициент долговечности, учитывает влияние ресурса работы передачи; – коэффициент, учитывающий

– коэффициент, учитывающий  – коэффициент, учитывающий влияние окружной скорости V на допускаемое контактное напряжение.

– коэффициент, учитывающий влияние окружной скорости V на допускаемое контактное напряжение.

,

,  ,

,  ,

,

,

,

,

, – предел выносливости при изгибе при отнулевом цикле напряжений, МПа;

– предел выносливости при изгибе при отнулевом цикле напряжений, МПа; – коэффициент безопасности по напряжениям изгиба;

– коэффициент безопасности по напряжениям изгиба; – коэффициент долговечности;

– коэффициент долговечности; – коэффициент, учитывающий влияние шероховатости переходной поверхности между зубьями;

– коэффициент, учитывающий влияние шероховатости переходной поверхности между зубьями; – коэффициент, учитывающий влияние двухстороннего приложения нагрузки.

– коэффициент, учитывающий влияние двухстороннего приложения нагрузки. ,

,  ,

,  ,

,  ,

,

,

,  ,

,

,

,

.

.

.

. Определим суммарное число зубьев колеса и шестерни:

Определим суммарное число зубьев колеса и шестерни:

,

,

,

, ,

,

, значит условие выполняется.

, значит условие выполняется. .

. , значит условие выполняется.

, значит условие выполняется.

Диаметр делительной окружности колеса:

Диаметр делительной окружности колеса:

.

.

.

.

, то есть проверка выполняется.

, то есть проверка выполняется.

, так как передача прямозубая.

, так как передача прямозубая. ,

, крутящий момент на валу, Н*мм;

крутящий момент на валу, Н*мм; допускаемое напряжение кручения, МПа;

допускаемое напряжение кручения, МПа;  МПа,

МПа,  коэффициент пустотелости β = 0,8, коэффициент динамичности при перегрузках

коэффициент пустотелости β = 0,8, коэффициент динамичности при перегрузках  а T1=0,7682

а T1=0,7682 106, исходя из предыдущих расчетов.

106, исходя из предыдущих расчетов.

МПа,

МПа,

МПа,

МПа,  коэффициент пустотелости β = 0,7, коэффициент динамичности при перегрузках

коэффициент пустотелости β = 0,7, коэффициент динамичности при перегрузках