КУРСОВОЙ ПРОЕКТ ПО ДИСЦИПЛИНЕ «ДЕТАЛИ МАШИН» Тема: спроектировать привод цепного конвейера. КУРСОВАЯ. Курсовой проект по дисциплине детали машин

Скачать 279.14 Kb. Скачать 279.14 Kb.

|

|

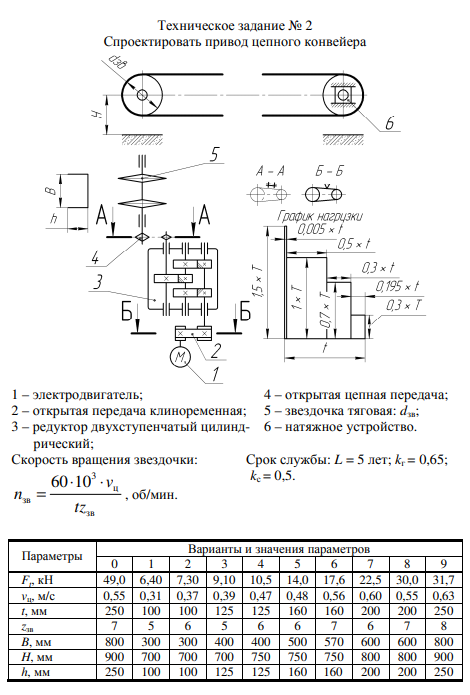

Федеральное агентство морского и речного транспорта Федеральное государственное бюджетное образовательное учреждение высшего образования «Волжский государственный университет водного транспорта» Кафедра подъемно-транспортных машин и машиноремонта КУРСОВОЙ ПРОЕКТ ПО ДИСЦИПЛИНЕ «ДЕТАЛИ МАШИН» Тема: спроектировать привод цепного конвейера Задание №2 (8 вариант) Выполнил: студент группы КО-211 Курсков Е.С Проверил: доцент, к.п.н Сидорова.О.В Нижний Новгород 2022 год Содержание Введение …………………………………………………………………………5 1 Общие расчёты приводов ……………………………………………………7 1.1 Исходные данные общих расчётов …………………………………7 1.2 Расчёт мощности и выбор приводного электродвигателя …………8 1.3 Кинематический расчёт привода ……………………………………9 1.3.1 Определение общего передаточного числа и раз- бивка его по ступеням отдельных передач …………………9 1.3.2 Параметры механизмов ……………………………………10 2 Расчёты зубчатых цилиндрических передач ………………………………13 2.1 Выбор материалов для зубчатых колёс ……………………………13 2.2 Расчёт допускаемых напряжений …………………………………13 2.2.1 Допускаемые контактные напряжения ……………………13 2.2.2 Допускаемые напряжения при расчёте на вынос- ливость зубьев при изгибе ………………………………… 15 2.3 Расчёт зубчатой передачи на прочность для тихоходной ступени ……………………………………………………………… 16 2.3.1 Расчёт передачи на контактную прочность ………………16 2.3.2 Геометрические параметры и окружная скорость зубчатых колес ……………………………………………18 2.3.3 Расчёт передачи на выносливость зубьев при из- гибе ………………………………………………………… 19 2.3.4 Расчёт передачи на контактную выносливость ……………21 2.3.5 Определение сил, действующих в зацеплении ……………22 2.4 Расчёт передачи на прочность для быстроходной ступе- ни ………………………………………………………………………23 2.4.1 Расчёт передачи на выносливость зубьев при из- гибе ………………………………………………………… 24 2.4.2 Расчёт передачи на контактную выносливость ……………24 2.4.3 Определение сил, действующих в зацеплении ……………25 3 Расчёты валов зубчатых передач ……………………………………………26 3.1 Расстояние между опорами вала ……………………………………26 3.2 Расчёт быстроходного вала на прочность ………………………… 27 3.2.1 Диаметры и размеры шпоночных пазов ………………… 27 3.2.2 Построение эпюр изгибающих моментов бы- строходного вала ……………………………………………28 3.2.3 Определение коэффициента запаса прочности ……………30 3.3 Расчёт промежуточного вала на прочность ………………………32 3.3.1 Диаметры и размеры шпоночных пазов ………………… 32 3.3.2 Построение эпюр изгибающих моментов промеж- уточного вала ………………………………………………32 3.3.3 Определение коэффициента запаса прочности ……………34 3.4 Расчёт тихоходного вала на прочность …………………………… 35 3.4.1 Диаметры и размеры шпоночных пазов ………………… 35 3.4.2 Построение эпюр изгибающих моментов тихоход- ного вала …………………………………………………… 36 3.4.3 Определение коэффициента запаса прочности ……………38 4 Выбор подшипников качения ………………………………………………39 4.1 Подшипник для быстроходного вала ………………………………39 4.2 Подшипник для промежуточного вала ……………………………40 4.3 Подшипник для тихоходного вала …………………………………41 5 Шпоночное соединение с валом ……………………………………………42 5.1 Расчёт шпонки на смятие боковых граней для быстроход- ного вала ………………………………………………………………43 5.2 Расчёт шпонки на смятие боковых граней для промежуто- чного вала ……………………………………………………………43 5.3 Расчёт шпонки на смятие боковых граней для тихоходно- го вала …………………………………………………………………43 Заключение ………………………………………………………………………47 Список литературы ……………………………………………………………. 48 Введение Привод – устройство для приведения в действие двигателем различных рабочих машин. Энергия, необходимая для приведения в действие машины или механизма, может быть передана от вала двигателя непосредственно или с помощью дополнительных устройств (зубчатых, червячных, цепных, ременных и др. передач). Привод к конвейеру состоит из: 1) двигателя; 2) муфты; 3) редуктора с конической прямозубой передачей; 4) редуктора с цилиндрической косозубой передачей; 5) цепной передачи. Двигатель служит для сообщения системе энергии (крутящего момента). Муфта служит для соединения валов, для передачи крутящего момента и для компенсации несоосности валов. Кроме того муфты служат для включения (отключения) механизмов при постоянно работающем двигателе (управляемые), для предохранения механизмов от поломок при перегрузках (предохранительные), для уменьшения динамических нагрузок (упругие). Часто муфты выполняют одновременно несколько функций. Редуктором называется механизм, состоящий из зубчатых или червячных передач ( в данном проекте из зубчатой конической прямозубой передачи и зубчатой цилиндрической косозубой передачи), выполненный в виде отдельного органа и служащий для передачи вращения от вала двигателя к валу рабочей машины. Назначение редуктора - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с ведущим. Редуктор состоит из корпуса, в котором размещают элементы передачи - зубчатые колеса, валы, подшипники и т.д. В отдельных случаях в корпусе размещают также устройства для смазывания или устройства для охлаждения. Редуктор проектируют либо для привода определенной машины, либо по заданной нагрузке и передаточному числу без указания конкретного задания. Наиболее распространены горизонтальные редукторы. Как горизонтальные, так и вертикальные редукторы могут иметь колеса с прямыми, косыми и круговыми зубьями. Корпус, чаще всего, выполняют отлитым из чугуна, реже сварным - стальным. Валы монтируются на подшипниках качения или скольжения. Выбор горизонтальной или вертикальной схемы для редукторов всех типов обусловлен общей компоновкой привода. Спроектированный в настоящем курсовом проекте редуктор соответствует условиям технического задания. Редуктор нереверсивный. Он может применяться в приводах быстроходных конвейеров, транспортеров, элеваторов, других рабочих машин. Конструкция редуктора отвечает техническим и сборочным требованиям. Конструкции многих узлов и деталей редуктора учитывают особенности среднесерийного производства. В работе над курсовым проектом широко применялась стандартизация и унификация. Зубчатая передача – трехзвенный механизм, в котором два подвижных звена являются зубчатыми колесами, образующими с неподвижным звеном вращательную или поступательную пару. Особенностями зубчатых передач являются: постоянство мгновенного передаточного числа, большие передаточные числа, возможность передачи больших мощностей (десятки тысяч киловатт), большие окружные скорости (до 150 м/с), высокая надежность и долговечность работы, передача энергии между валами, как угодно расположенными в пространстве, малые габариты, высокий к.п.д. Недостатки: необходимость высокой точности изготовления колес, особенно высокоскоростных передач, большая стоимость изготовления, шум, вибрация, низкая демпфирующая способность. Цепная передача передает вращение посредством зацепления многозвенной гибкой связи с жесткими звеньями (звездочками). Передача состоит из ведущей и ведомой звездочек огибаемых цепью. Цепная передача компактнее ременной передачи, она может передавать большие мощности, работает без проскальзывания, создает меньшие нагрузки на валы. Движение может передаваться нескольким звездочкам. Недостатки: шум при работе с высокими скоростями, сравнительно быстрый износ шарниров. 1 Общие расчёты приводов 1.1 Исходные данные общих расчётов Исходные данные берутся из технического задания (рис.1.1) для варианта 8 из табл.1.1  Рис. 1.1Техническое задание №2 (Вариант 8) 1.2 Расчёт мощности и выбор приводного электродвигателя Рдв р =  , (1.1) , (1.1)где  — тяговое усилие,кН, — тяговое усилие,кН, окружная скорость рабочего органа, м/с, окружная скорость рабочего органа, м/с,ηм — общий к.п.д. механизма с последовательным соединением передач. ηм = η1η2, (1.2) где η1 — к.п.д. первой ступени или передачи, η1 = 0,96; η2 — к.п.д. второй ступени или передачи, η2 = 0,98. ηм= 0,96× 0,99 = 0,9408 , Рдвр =  = 17, 5 кВт. = 17, 5 кВт.Определение частоты вращения рабочего органа: np =  , (1.3) , (1.3)где v – линейная скорость рабочего органа, D – диаметр барабана, тяговой звездочки,м. np=  = =  = 29,1 об/мин = 29,1 об/мин = 0,36 м = 0,36 мНа основании расчётов производим подбор электродвигателя (табл. 1.2) Таблица 1.2.Технические данные двигателя

1.3 Кинематический расчёт привода 1.3.1 Определение общего передаточного числа и разбивка его по ступеням отдельных передач Uм=  , (1.4) , (1.4)где Uм — общие передаточное число; nдв — частота вращения двигателя, nдв = 1455 об/мин; nв — частота вращения рабочего органа, nв = 29,1 об/мин. Uм =  = 50 = 50 UI =0,95  , (1.5) , (1.5)UII=  , (1.6) , (1.6)где UII — вторая (тихоходная) ступень; UI — первая (быстроходная) ступень. UI =1,25  = 8,8 = 8,8округляем до 9,0 UII =  = 5,5 = 5,5округляем до 5,6. 1.3.2 Параметры механизмов Мощность, передаваемая механизмом определяется по формуле: Р1 = Рдв , (1.7) где Р1 — мощность номинальная на быстроходном валу, кВт; Рдв — мощность электродвигателя, Рдв = 18,5 кВт. Р1 = 18,5 кВт , Рj= Рj-1ηj-1 , (1.8) где Рj — мощность на текущем валу, кВт; Рj-1 — мощность на предыдущем валу, кВт; ηj-1 — к.п.д. текущей ступени или передачи, м. Р2 = 18,5× 0,96 = 17,7 кВт , Р3 = 17,7× 0,96 = 16,9 кВт . Частота вращения валов механизма определяется по формуле: n1 = nдв , (1.9) где n1 — частота вращения быстроходного вала механизма, об/мин; nдв — частота вращения двигателя, nдв = 1410 об/мин. n1 = 1455 об/мин , nj =  , (1.10) , (1.10)где nj — частота вращенияна текущем валу механизма, об/мин; nj-1 — частота вращения предыдущего вала механизма, об/мин; Uj-1 — передаточное число текущей ступени или передачи. n2 =  = 161,6 об/мин , = 161,6 об/мин , n3 =  = 17,9 об/мин . = 17,9 об/мин . Крутящий момент на валах механизма определяется по формуле: Тj = 9550  , (1.11) , (1.11)где Тj — крутящий момент на текущем валу механизма, Н∙м. Т1 = 9550  = 121,4 Н∙м, = 121,4 Н∙м, Т2 = 9550  = 1046,0 Н∙м, = 1046,0 Н∙м, Т3 = 9550  = 9016, 4 Н∙м . = 9016, 4 Н∙м . Результаты расчётов (табл. 1.3) Таблица 1.3.Сводная таблица параметров механизма

Расчётный крутящий момент определяется по формуле При ступенчатой циклограмме нагружения эквивалентное число циклов перемены напряжений определеяется по формуле: NHE = 60  nkLk , (1.12) nkLk , (1.12)где NHE— эквивалентное число циклов перемены напряжений; T1k— крутящий момент на быстроходном валу редуктора(рис. 1.1); nk— частота вращения быстроходного вала при действии момента T1k, nk = n1 = 1455 об/мин; T1max — максимальный крутящий момент на быстроходном валу редуктора, T1max = 1,5 *  (121,4) Н∙м ; (121,4) Н∙м ; Lk — продолжительность работы передачи при действии T1k, ч. Lk = 24kc 365kгtk , (1.13) где kc , kг — коэффициенты продолжительности работы передачи в сутках и в году, kc = 0,5, kг = 0,65; tk— продолжительность работы передачи при действии T1k за весь срок службы, лет;  αk— коэффициенты продолжительности работы передачиcмоментомT1k (рис. 1.1); αk =0,005 + 0,5+0,3+0,195= 1 L— срок службы, L = 5 лет. Lk = 24 × 5× 365 × 0,5×0,65 = 14235 ч . NHE = 60 × 1455×14235  [ [ ] =2,301 ] =2,301 108 циклов . 108 циклов .Число циклов перемены напряжений при действии T1max равно: NHE1 = 60 × 1455×14235  [ [ ] = 6 213 577, 5 циклов ] = 6 213 577, 5 цикловОтношение  = =  = 0,0270 . = 0,0270 .Следовательно, за расчетный крутящий момент на быстроходном валу редуктора следует принять: T1расч=1,5Tном | |||||||||||||||||||||||||||||||||||||||