КУРСОВОЙ ПРОЕКТ ПО ДИСЦИПЛИНЕ «ДЕТАЛИ МАШИН» Тема: спроектировать привод цепного конвейера. КУРСОВАЯ. Курсовой проект по дисциплине детали машин

Скачать 279.14 Kb. Скачать 279.14 Kb.

|

|

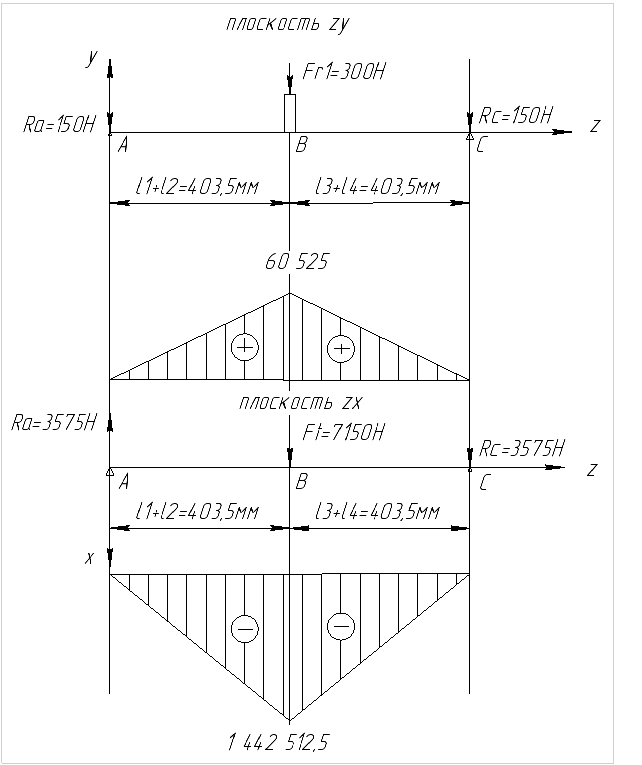

3.4 Расчёт тихоходного вала на прочность 3.4.1 Диаметры и размеры шпоночных пазов Диаметр выходного конца вала dк3 =  = 115,26 мм , = 115,26 мм , увеличиваем его на 10% dк3 = 115,26× 1,1 = 126,7 мм , окончательно принимаем по ГОСТ 12080-66: dк3 = 125 мм . Увеличиваем диаметр вала на 2…3 мм для пропуска уплотнительной манжеты по ГОСТ 8752-79 (в ред. 1991 г.): dм3 = 125 + 3 = 128 мм . Увеличиваем диаметр вала для возможности установки подшипника качения (значения диаметров 3…10, 12, 15, 17, 20 далее через 5 мм) до dп3 = 135 мм. Принимаем диаметр вала по месту установки шестерни: dш3 = 140 мм. На выходном конце вала будет расположен шпоночный паз с размерами b× t1: 10 × 5 мм , а под шестерней : 12 × 5 мм . 3.4.2 Построение эпюр изгибающих моментов тихоходного вала  Рассматриваем плоскость ZY: Опорные реакции: ∑МA = -RC ×l0-Fr1 (l1+l2) = -  0 0RC = 150 Н , ∑МA = 0: RA × l0 -Fr1× (l1 +  = RA × 807 - 300 ×(157+246,5) = 0; = RA × 807 - 300 ×(157+246,5) = 0;RC = 150 H Строим эпюру изгибающих моментов: Участок AB: Мx = RA × x =150 × x; x = 0 → Мx = 0; x= 403,5 мм → Мx= 60 525 Н∙мм; Участок CB: Мx = - ( RC × x)= 150 × x; x= 0 → Мx = 0; x= 403,5мм → Мx = 60 525 Н∙мм. Рассматриваем плоскость ZХ Опорные реакции: ∑МA = 0 :-RC×l0 -Ft1×(l1+l2) =-RC× 807 -7150 ×(157+246,5) = 0; RC = 3 575 Н , ∑МA = 0: RA×l0-Ft1×(l1+  RA × 807-7150 ×(157+246,5) = 0; RA × 807-7150 ×(157+246,5) = 0;RA = 3 575 Н . Участок AB: Мy =RA × x=3 575 × x; x = 0 → Мy = 0; x = 403,5мм → Мy = 1442512,5 Н∙мм; Участок CB: Мx =- (- RC× x)= 3575× x; x = 0 → Мy = 0; x= 403,5 мм → Мy= 1442512,5 H∙мм. 3.4.3 Определение коэффициента запаса прочности Суммарный изгибающий момент в опасном сечении: Mи =  = 1,44× = 1,44× Н∙мм. Н∙мм. Момент сопротивления сечения при изгибе: Wx =  - -  =231587,58 мм3 . =231587,58 мм3 . Нормальные напряжения в сечении вала изгиба под шестерней: σa =  = 6,21 МПа . = 6,21 МПа . Момент сопротивления сечения при кручении: Wк=  - -  =500842,58 мм3 . =500842,58 мм3 .Касательные напряжения от нулевого цикла: τa =τm =  = 9,00123 ≈ 9,0 МПа , = 9,00123 ≈ 9,0 МПа , Пределы выносливости материала вала такие же, как для быстроходного вала. Масштабные коэффициенты: εσ = 0,61 , ετ = 0,52 . Коэффициент запаса прочности по нормальным напряжениям: Sσ =  = 14,2 = 14,2   =0,56×253=141,68 =0,56×253=141,68 Коэффициент запаса прочности по касательным напряжениям: Sτ =  = 10,7 . = 10,7 . Общий коэффициент запаса прочности: S =  = 8,54 , = 8,54 , 8,54> 2,5 . Прочность вала обеспечена. 4 Выбор подшипников качения Будем подбирать радиальные однорядные подшипники качения средней серии для каждого вала редуктора, по диаметру для подшипника dп мм, а также определим их номинальную долговечность L, млн. оборотов, и Lh , часов. Номинальная долговечность определяется по формуле L =  , (4.1) , (4.1)где C — динамическая грузоподъемность, определяется по ГОСТ 8338-75; P — динамическая эквивалентная нагрузка, для радиальных подшипников – см формулу (4.2). Динамическая эквивалентная нагрузка для радиальных подшипников определяется по формуле P = Pr = (XVFr + YFa) KσKТ , (4.2) где Pr — динамическая эквивалентная радиальная нагрузка; X, Y — коэффициенты радиальной и осевой нагрузок; V — коэффициент вращения, для внутреннего кольца V = 1; Fr ,Fa — радиальная и осевая нагрузки, Н∙мм (рассчитано ранее) ; Kσ — коэффициент безопасности, Kσ = 1; KТ — температурный коэффициент, KТ = 1. Номинальная долговечность в часах определяют по формуле Lh =  , (4.3) , (4.3)где n — частота вращения на валу (1455 об/мин). 4.1 Подшипник для быстроходного вала По диаметру dп1=135 мм, выбираем подшипник радиальный шариковый однорядный 307. Динамическая грузоподъемность C = 33200 Н. Статическая радиальная грузоподъемность Cо = 18000 Н. Радиальная нагрузка Fr = 350Н. Осевая нагрузка Fa = 150 Н. Частота вращения внутреннего кольца n1 = 1455 об/мин. Определяем отношения  ; ;  , ,  = =  = 0,0083 , = 0,0083 , = =  =0,42 . =0,42 .Определяем e, Yи X e = 0,22 , Y=1,99 , X= 0,56 . Динамическая эквивалентная радиальная нагрузка: Pr = ( 0,56 × 350 ×1 + 1,99 × 150 ) = 494,5 Н . Номинальная долговечность: L =  = 302632,35 млн.обр. = 302632,35 млн.обр.Номинальная долговечность в часах: Lh =  = 3466579 ч.> 10000ч. = 3466579 ч.> 10000ч.4.2 Подшипник для промежуточного вала По диаметру dп2= 465 мм, выбираем подшипник радиальный шариковый однорядный 310. Динамическая грузоподъемность C = 124000 Н. Статическая радиальная грузоподъемность Cо = 80000 Н. Радиальная нагрузка Fr = 350Н. Осевая нагрузка Fa = 150 Н. Частота вращения внутреннего кольца n3 = 161,6 об/мин. Определяем отношения  ; ;  , ,  = =  = 0,0018 ,=>e = 0,19; Y = 2,3 = 0,0018 ,=>e = 0,19; Y = 2,3 =0,42>e = 0,19 =>x = 0,56. =0,42>e = 0,19 =>x = 0,56.Динамическая эквивалентная радиальная нагрузка: Pr = ( 0,56 × 350 × 1 + 2,3 × 150 ) = 541 Н Номинальная долговечность: L =  = 229,205 млн.обр. = 229,205 млн.обр.Номинальная долговечность в часах: Lh =  = 23639,12 ч.> 10000 ч. = 23639,12 ч.> 10000 ч. 4.3 Подшипник для тихоходного вала По диаметру dп3=135мм, выбираем подшипник радиальный шариковый однорядный 234. Динамическая грузоподъемность C =240000 Н. Статическая радиальная грузоподъемность Cо = 209000 Н. Радиальная нагрузка Fr = 300Н. Осевая нагрузка Fa = 170 Н. Частота вращения внутреннего кольца n3 = 17,9 об/мин. Определяем отношения  ; ;  , ,  = =  = 0,0008 , =>e = 0,19; Y = 2,3 = 0,0008 , =>e = 0,19; Y = 2,3 = =  = 0,56 =>e = 0,19 =>x = 0,56 . = 0,56 =>e = 0,19 =>x = 0,56 .Динамическая эквивалентная радиальная нагрузка: Pr = ( 0,56 × 1 × 300 + 2,3 × 170 ) = 559 Н . Номинальная долговечность: L =  = 791404 млн.обр. = 791404 млн.обр.Номинальная долговечность в часах: Lh =  = 736875230 ч.> 10000 ч. = 736875230 ч.> 10000 ч.5 Шпоночное соединение с валом Призматические и сегментные шпонки рассчитывают на смятие боковых граней, выступающих из вала, по формуле σсм =  ≤ [σсм] , (5.1) ≤ [σсм] , (5.1)где T — передаваемый вращающий момент на валу, Н∙мм (табл. 1.3); dш — диаметр вала под шестерню (рассчитано ранее); lр — рабочая длина шпонки, для призматических шпонок со скругленными торцами –см. формулу (5.2); h — сечение шпонки, мм определяется по ГОСТ 23360-78; t1 — глубина паза вала, мм определяется по ГОСТ 23360-78; [σсм] — допускаемое напряжение при смятии, [σсм] = 60…90 МПа. Расчетная рабочая длина шпонки, мм, определяется по формуле lр = ( Lст – 5…8 ) – b1 , (5.2) где Lст — длина ступицы колеса или шестерни, для колеса Lст = Lст2; для шестерни Lст = Lст3 мм (рассчитано ранее); b1 — сечение шпонки, мм определяется по ГОСТ 23360-78. После расчета рабочая длина шпонки должна выбирается из ряда: 6; 8; 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220; 250; 280; 320; 360; 400; 450; 500. 5.1 Расчёт шпонки на смятие боковых граней для быстроходного вала Определяем расчетную рабочую длину шпонки: lр = ( 234 – 5 ) – 12 = 217 мм, принимаем lр = 220 мм. Смятие боковых граней, выступающих из вала: σсм =  = 16,9 МПа , = 16,9 МПа ,16,9 <100. 5.2 Расчёт шпонки на смятие боковых граней для промежуточного вала Определяем расчетную рабочую длину шпонки lр =(  -5)-22 = 348 мм, -5)-22 = 348 мм,принимаем lр = 360 мм. Смятие боковых граней, выступающих из вала σсм =  =2,44 МПа , =2,44 МПа ,2,44 < 60. 5.3 Расчёт шпонки на смятие боковых граней для тихоходного вала Определяем расчетную рабочую длину шпонки lр = ( 515 – 5 ) – 45 = 465 мм, принимаем lр = 450 мм. Смятие боковых граней, выступающих из вала σсм =  =2,9 МПа , =2,9 МПа ,2,9< 60. Толщина стенок корпуса: Б =  = 1,8 = 1,8   = 10,23 мм = 10,23 ммПринимаем Б = 10 мм. Заключение В курсовом проекте рассчитан и спроектирован привод, на основе двухступенчатого цилиндрического редуктора с раздвоенной быстроходной ступенью. На основании кинематического расчета выбран электродвигатель АИР160M4 с номинальной мощностью Рдв =18,5 кВт и номинальной частотой вращения n = 1455 об/мин. При расчете зубчатых передач определен главный параметр – межосевые расстояния, подобран материал и произведен проверочный расчет. При проведении проектного расчета подшипников вычислили динамическую грузоподъемность подшипников и их базовую долговечность. При сравнении этих параметров с базовой грузоподъемностью и требуемой долговечностью определена пригодность подшипников. Произведён расчёт шпонок на смятие боковых граней для всех валов, которые оказались в допустимых нормах по напряжениям. Список литературы 1. Кузьмин А. В. и др. Расчеты деталей машин: Справ.пособие/А. В. Кузьмин, И. М. Чернин, Б. С. Козинцов. – 3-е изд., перераб. и доп. – Мн.: Выш. шк., 1986. – 400 с.: ил. 2. Детали машин : задания на курсовой проект и метод. указания по его выполн. для студ.-механиков / сост. А.С. Рукодельцев, О.В. Сидорова. – Н. Новгород : Изд-во ФГОУ ВПО «ВГАВТ», 2010. – 64 с. 3. Механика. Расчёты зубчатых передач : метод.пособие по выполнению курсового проекта для студентов-механиков / Н.С. Отделкин[и др.]. – Н. Новгород : Изд-во ФГОУ ВПО «ВГАВТ», 2010. – 60 с. 4. Детали машин. Расчёты валов зубчатых передач : метод.указания по выпол. курс. проекта для студ. оч. и заоч. обуч. технич. специальностей / сост. – А.С, Рукодельцев, О.В. Сидорова. – Н. Новгород : Изд-во ФГБОУ ВО ВГАВТ, 2014. – 40 с. 5. Сидорова О.В. Детали машин. Курсовое проектирование: Методические указания по выполнению курсовых работ для студентов очного и заочного обучения специальностей: «Эксплуатация перегрузочного оборудования портов и транспортных терминалов» (190602); «Кораблестроения» (180101); «Эксплуатация судовых энергетических установок» (180403) / О.В. Сидорова; М-во транспорта РФ, ФГОУ ВПО «ВГАВТ». – Н. Новгород: Издательство ФГОУ ВПО «ВГАВТ», 2005. – 40 с. |