КУРСОВОЙ ПРОЕКТ ПО ДИСЦИПЛИНЕ «ДЕТАЛИ МАШИН» Тема: спроектировать привод цепного конвейера. КУРСОВАЯ. Курсовой проект по дисциплине детали машин

Скачать 279.14 Kb. Скачать 279.14 Kb.

|

|

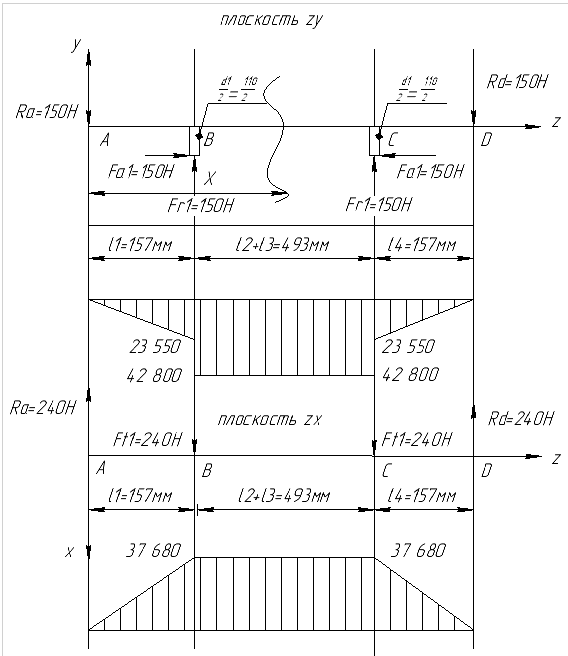

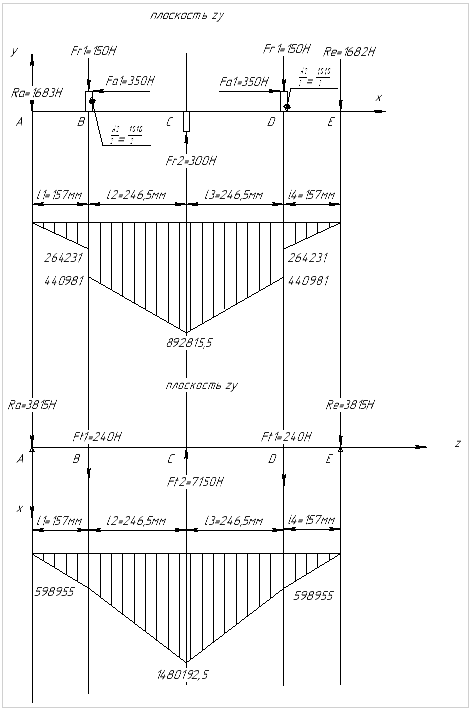

3 Расчёты валов зубчатых передач 3.1 Расстояние между опорами вала Расстояние между опорами промежуточного вала, мм, определяется по формуле: l0 = LСТ2 + LСТ3 + 4x + w , (3.1) где LСТ2 — длина ступицы колеса первой ступени, мм; LСТ3 — длина ступицы шестерни второй ступени, мм; x — зазор между зубчатыми колёсами и внутренними стенками корпуса редуктора, x = 5…15 мм, примем x = 10 мм; w — ширина стенки корпуса по месту установки подшипников, w = 60мм; Длины ступиц, мм: LСТ2 = b2 + x ; LСТ3 = b1 + x , (3.2) LСТ2 = 224 + 10 = 234 мм , LСТ3 = 229 + 10 = 239 мм . Расстояние между опорами: l0 = 2×234+239+4×10+60=468+239+40+60 = 807 мм . Расстояния участков, мм: l1=  + x + + x +  ; l2= ; l2=  + x + + x +  ; l3= ; l3=  + x + + x +  , (3.3) , (3.3)l1=  = = + 10 + + 10 +  = 157 мм , = 157 мм ,l2=  = =  + 10 + + 10 +  = 246,5 мм . = 246,5 мм .l1 + l2 + l3 +  = l0 ; = l0 ; 157 + 246,5 +157+246,5= 807 мм ; 806≡806. 3.2 Расчёт быстроходного вала на прочность 3.2.1 Диаметры и размеры шпоночных пазов Определяем диаметр выходного конца вала по формуле dк1 ≥  , (3.4) , (3.4)где [τкр] — пониженное допускаемое напряжение, [τкр] = 20…35 МПа; 30 МПа Т — вращающий момент на валу (табл. 1.3). dк1 =  = 27,42 мм , = 27,42 мм , увеличиваем его на 10%: dк1 =27,42× 1,1 = 30,16 мм , окончательно принимаем по ГОСТ 12080-66: dк1 = 30 мм . Увеличиваем диаметр вала на 2…3 мм для пропуска уплотнительной манжеты по ГОСТ 8752-79 (в ред. 1991 г.) dм1 = dк1 + (2…3) , (3.5) dм1 = 30 +3 = 33 мм . Увеличиваем диаметр вала для возможности установки подшипника качения (значения диаметров 3…10, 12, 15, 17, 20 далее через 5 мм) до: dп1 = 35 мм . Принимаем диаметр вала по месту установки шестерни: dш1 = 40 мм . На выходном конце вала будет расположен шпоночный паз с размерами b× t1: 10 × 5 мм , а под шестерней 12 × 5 мм . 3.2.2 Построение эпюр изгибающих моментов быстроходного вала  Рассматриваем плоскость ZY: Опорные реакции: ∑МА = 0 : -RD × l0+Fa1×  - - + + × × RD = 150 Н , ∑МD = 0: RA × l0 +  – –  )= 0 )= 0RD = 150 Н . Строим эпюру изгибающих моментов: Участок АВ: Мx =RA× x =150 × x; x = 0 → Мx = 0; x= 157мм → Мx= 23 550 Н∙мм; Участок CB: Мx =RA × x -  x = 157 → Мx = 42 800 H мм; x= 246, 5 мм → Мx= 42 800 Н∙мм; Участок CD:  x = 0 → Мx = 0 H мм; x= 157 мм → Мx= 23 550 Н∙мм; Рассматриваем плоскость ZX: Опорные реакции: ∑МА = 0 : RD× l0 – Ft1×l1 -  ( ( = 0 = 0RD = 240 Н , ∑МD = 0: -RA× l0 + Ft1×l4 +  = 0 = 0RA= 240 Н . Строим эпюру изгибающих моментов: Участок АВ: Мx=- RA × x= - 240 × x; x = 0 → Мx = 0; x= 157мм → Мx= - 37 680 Н∙мм; Участок BC: Мx= - RA × x +  = -240x+240(x-157); = -240x+240(x-157);x = 157 → Мx = -37 680 Н∙мм ; x= 246,5мм → Мx=-37 680 Н∙мм; Участок DC:  x = 0 → Мx = 0 H мм; x= 157 мм → Мx= -37 680 Н∙мм; 3.2.3 Определение коэффициента запаса прочности Условие прочности определяется по формуле S =  ≥[S], (3.6) ≥[S], (3.6)где S — расчётный коэффициент запаса прочности; [S] — требуемый коэффициент запаса прочности и жёсткости, [S] = 2,5…4; Sσ — коэффициент запаса прочности по нормальным напряжениям формула; Sτ — коэффициент запаса прочности по касательным напряжениям формула. Эффективные коэффициенты концентрации напряжений при изгибе и кручении, при пределе прочности σв ,МПа, меньше 700 равны: Kσ= 1,75, Kτ = 1,5 . Масштабные коэффициенты: εσ = 0,7 , ετ = 0,59 . Суммарный изгибающий момент в опасном сечении: Mи =  , (3.7) , (3.7)Mи =  = 44 434,05 Н∙мм. = 44 434,05 Н∙мм. Момент сопротивления сечения при изгибе: Wx =  - -  = =  - -  = 5 361 мм3 . = 5 361 мм3 . Нормальные напряжения в сечении вала изгиба под шестерней: σa =  = 8,2 МПа . = 8,2 МПа . Момент сопротивления сечения при кручении: Wк =  - -  = =  - -  = 11 641 мм3 . = 11 641 мм3 .Касательные напряжения от нулевого цикла: τa =τm =  = = = 5,21 МПа , = 5,21 МПа , Пределы выносливости материала вала: σ-1= 0,46 × 550 = 253 МПа , τ-1 = 0,56×253 = 141,88 МПа . Коэффициент запаса прочности по нормальным напряжениям: Sσ =  = 12,3 . = 12,3 . Коэффициент запаса прочности по касательным напряжениям : Sτ =  = 10,1 . = 10,1 . Общий коэффициент запаса прочности S =  = 7,8 , = 7,8 , 7,8> 2,5 . Прочность вала обеспечена. 3.3 Расчёт промежуточного вала на прочность 3.3.1 Диаметры и размеры шпоночных пазов Диаметр выходного конца вала dк2 =  = 56,21 мм , = 56,21 мм , увеличиваем его на 10% dк2 = 56,21 × 1,1= 61,83 мм , окончательно принимаем по ГОСТ 12080-66: dк2 = 60 мм . Увеличиваем диаметр вала на 2…3 мм для пропуска уплотнительной манжеты по ГОСТ 8752-79 (в ред. 1991 г.): dм2 = 60 + 3= 63 мм . Увеличиваем диаметр вала для возможности установки подшипника качения (значения диаметров 3…10, 12, 15, 17, 20 далее через 5 мм) до dп2 = 65 мм . Принимаем диаметр вала по месту установки шестерни: dш2 = 75 мм . На выходном конце вала будет расположен шпоночный паз с размерами b× t1: 20 × 7,5 мм , а под шестерней : 22 × 9 мм . 3.3.2 Построение эпюр изгибающих моментов промежуточного вала  Рассматриваем плоскость ZY: Опорные реакции:   : :    : :  Участок AB:    Участок ВС:     Участок ED:    Участок DC:     Рассматриваем плоскость ZХ. Опорные реакции:   : :      Участок АВ:    Участок BC:    Участок ED:    Участок DC:    3.3.3 Определение коэффициента запаса прочности Условие прочности определяется по формуле: S =  ≥ [S] , (3.6) ≥ [S] , (3.6)где S — расчётный коэффициент запаса прочности; [S] — требуемый коэффициент запаса прочности и жёсткости, [S] = 2,5…4; Sσ — коэффициент запаса прочности по нормальным напряжениям формула; Sτ — коэффициент запаса прочности по касательным напряжениям формула. Эффективные коэффициенты концентрации напряжений при изгибе и кручении, при пределе прочности σв , МПа, меньше 700 равны: Kσ = 1,75 , Kτ = 1,5 . Масштабные коэффициенты εσ = 0,74 , ετ = 0,61 . Суммарный изгибающий момент в опасном сечении Mи =  , (3.7) , (3.7)Mи =  Момент сопротивления сечения при изгибе     Нормальные напряжения в сечении вала изгиба под шестерней  Момент сопротивления сечения при кручении    . .Касательные напряжения от нулевого цикла  , , Коэффициент запаса прочности по нормальным напряжениям  . . Коэффициент запаса прочности по касательным напряжениям  . . Общий коэффициент запаса прочности  , , 4,5> 2,5 . Прочность вала обеспечена. |