Курсовой проект по дисциплине Газотурбинные и парогазовые тэс

Скачать 0.9 Mb. Скачать 0.9 Mb.

|

|

7.3. Выбор питательных насосов Выбираются на подачу питательной воды при максимальной мощности блока с запасом не менее 5%. Расчётный напор питательного насоса должен превышать давление пара на выходе из котла с учётом потерь давления в тракте и необходимой высоты подъёма воды. 7.3.1. Питательный насос контура высокого давления Рабочее значение расхода:  Максимальная подача питательного насоса контура ВД:  Напор, развиваемый насосом:  Выбирается два питательных насоса (один резервный) типа ПТН-350-950 [4, табл. 5.4.] со следующими характеристиками. Таблица 7 - Характеристики питательного насоса ПН-950-350 для контура ВД

7.3.2. Питательный насос контура низкого давления Рабочее значение расхода:  Максимальная подача питательного насоса контура НД:  Напор, развиваемый насосом:  Выбирается два питательных насоса (один резервный) типа КсД140-140/3 со следующими характеристиками. Таблица 8 – Рабочие характеристики питательного насоса контура НД (2 шт.)

7.4. Выбор насоса рециркуляции Рабочее значение расхода:  Максимальная подача питательного насоса контура НД:  Выбирается два рециркуляционных насоса (один резервный) типа КсВ320-160 со следующими характеристиками. Таблица 9 – Рабочие характеристики рециркуляционного насоса контура НД (2 шт.)

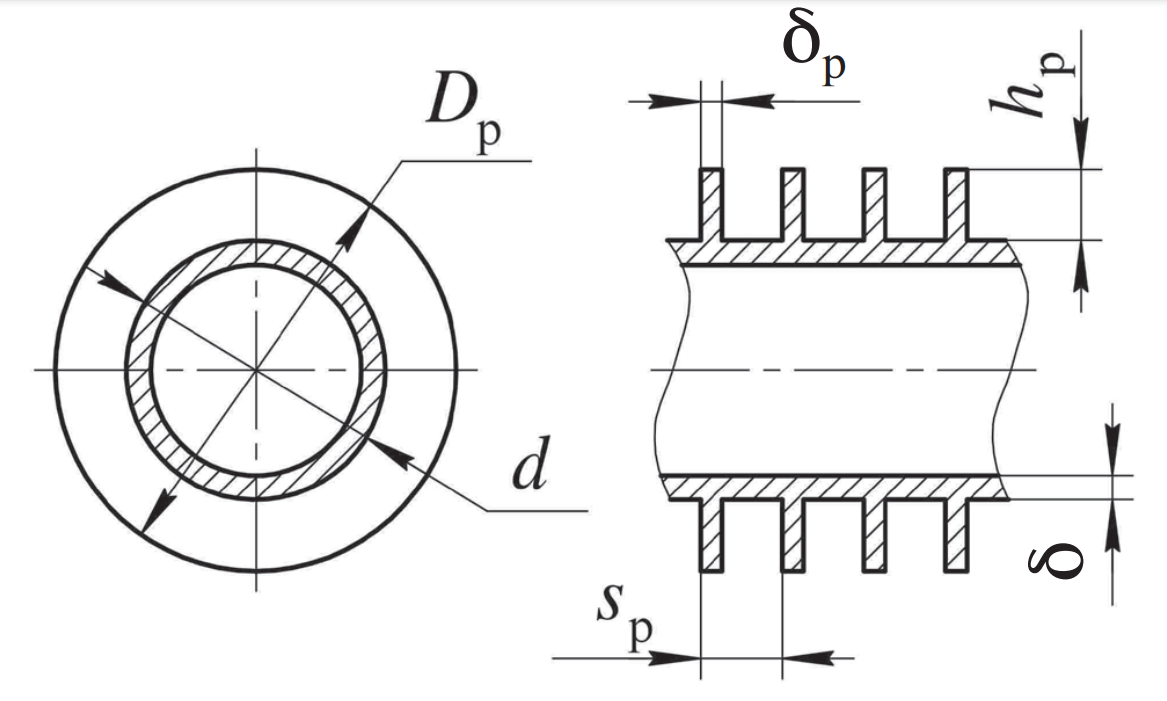

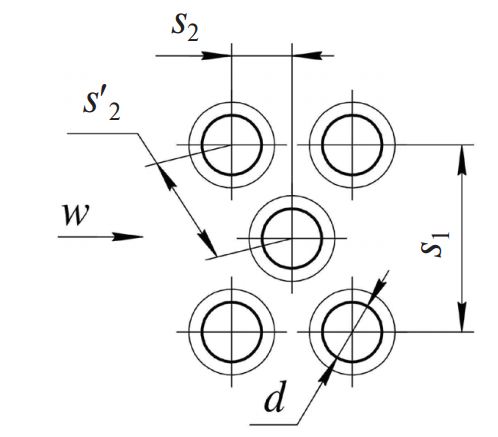

7.5. Сепаратор Сепаратор – устройство для отделения капельной влаги от водяного пара (паросушения). Давление на входе в сепаратор:  Значение степени сухости пара на выходе из сепаратора:  Давление за сепаратором:  Расход сепарата:  Расход пара, проходящий через сепаратор:  8. Конструкторский расчёт горизонтального двухконтурного котла утилизатора 8.1 Прототип котла утилизатора В качестве прототипа котла утилизатора примем серию котлов «П», выпускаемую АО «Подольский машиностроительный завод» [3, табл. 8.7]. 8.2 Параметры секции Поверхности нагрева имеют шахматное расположение труб единого сортамента (Сталь 20, кроме пароперегревателя ВД для которого использована сталь 12Х1МФ). Типовая секция состоит из двух рядов оребренных труб с шахматным расположением, объединенных коллекторами с диаметром 168 мм и толщиной стенок 15 мм. Ширина типовой секции 2340 мм, а высота 11800 мм (по осям коллекторов). Количество параллельно включенных секций в ряду, примем:  Количество труб в секции:  Характеристики труб:  Шаг трубы:   Длина трубы:  Шаг ребра:  Высота ребра:  Толщина ребра:  8.3. Расчет температурных напоров 8.3.1 Пароперегреватель высокого давления:    8.3.2 Испаритель высокого давления:    8.3.3 Экономайзер высокого давления:    8.3.4 Пароперегреватель низкого давления:    8.3.5 Испаритель низкого давления:    8.3.6 Газовый подогреватель конденсата:    Результаты расчета сведем в таблицу 10. Таблица 10 – Результаты расчетов температурного напора

8.4. Расчет характеристик труб   Рисунок 3 – Геометрические характеристики поверхности с поперечными круглыми ребрами и шахматного пучка труб.  – наружный диаметр труб, – наружный диаметр труб,  – толщина стенки, – толщина стенки,  – шаг ребер, – шаг ребер,  – толщина ребра, – толщина ребра,  – высота (вылет) ребра, – высота (вылет) ребра,  – наружный диаметр ребра. – наружный диаметр ребра.  –поперечный шаг, –поперечный шаг,  продольный шаг. продольный шаг.8.4.1 Площадь гладкой трубы:  8.4.2 Относительный поперечный шаг:  8.4.3 Относительный продольный шаг:  8.4.4 Диаметр ребра:  8.4.5 Коэффициент оребрения для спирально-ленточного типа оребрения:   8.4.6 Площадь поверхности трубы с оребрением:  8.4.7 Площадь секции:  8.4.8 Вспомогательный параметр для шахматных пучков труб:  8.4.9 Поправочный коэффициент на компоновку и степень оребрения труб в пучке:   8.4.10 Поправочный коэффициент на число рядов труб в пучке по ходу газов: При   При   Результаты расчетов сведем в таблицу 5 Таблица 11 – Поправочный коэффициент на число рядов труб в пучке

8.4.11 Показатель степени в формуле для расчёта конвективного коэффициента теплоотдачи со стороны газа:   8.5. Расчет скорости газа 8.5.1 Расчет живого сечения Параметры КУ примем таким образом, чтобы входная скорость в КУ была 16-18 м/с. Высота секции:  Ширина секции:  Площадь свободного сечения конвективного газохода котла-утилизатора:  Площадь живого сечения:   8.5.2 Плотность газов в ППВД:  8.5.3. Объёмный расход газов:  8.5.4 Средняя скорость газа в ППВД:  Аналогичным способом считается средняя скорость газов в остальных поверхностях нагрева. 8.6. Расчет характеристик поверхностей теплообмена Расчет сведем в таблицу 12 Таблица 12 – Расчет характеристик поверхностей теплообмена

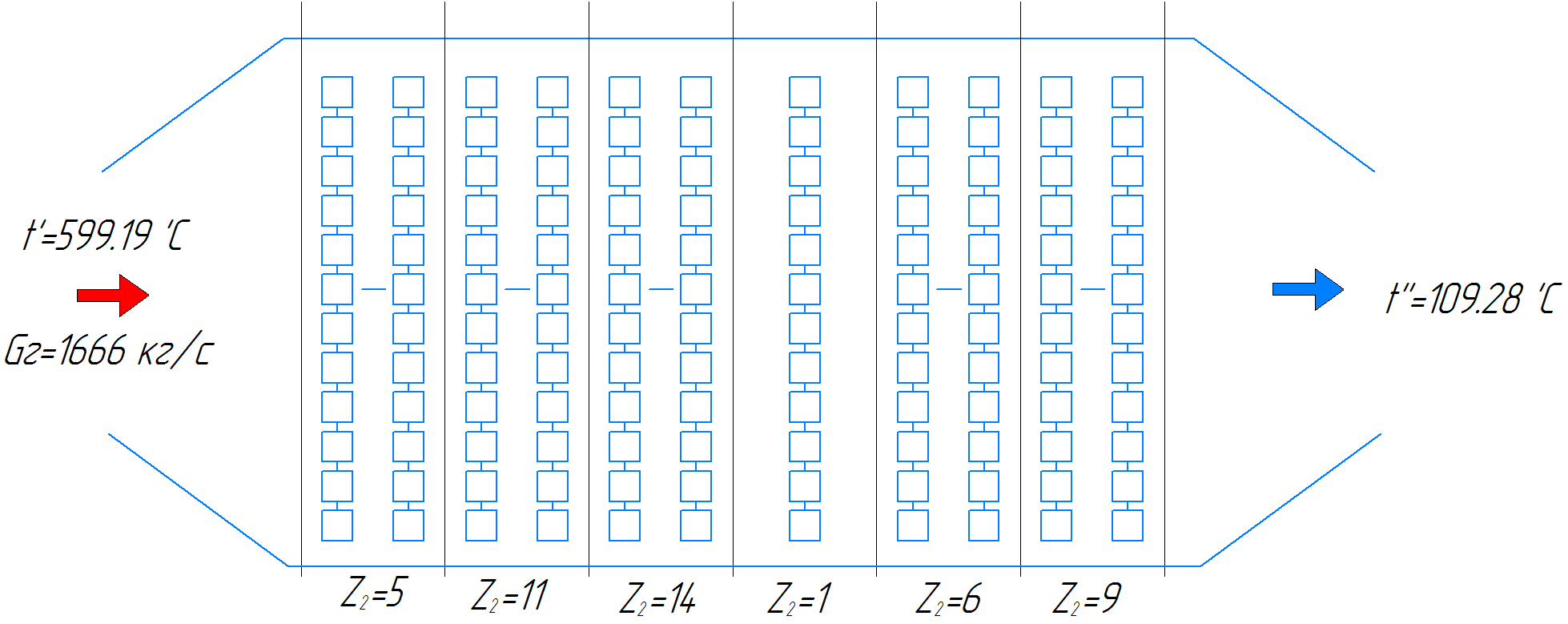

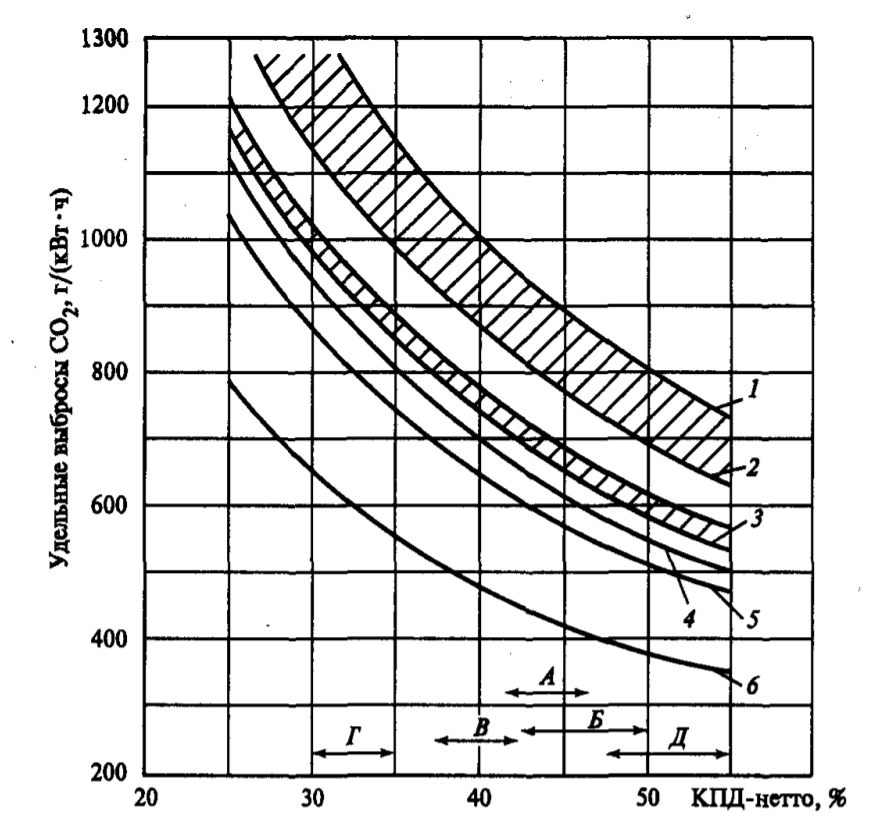

8.7. Компоновка котла утилизатора  Рисунок 4 – Компоновка КУ 8.8. Конструкция поверхностей нагрева 8.8.1. Пароперегреватель ВД Состоит из 7 типовых секций по ходу пара, соединенных шестью перебросанными трубами 57х4 мм по противоточной схеме с нижним отводом пара. По результатам расчёта:  8.8.2. Испаритель ВД Состоит из 12 секций по ходу движения пара и N блоков в ряду. Каждый из блоков подключен к отдельному контуру циркуляции для повышения надежности. Пароводяная смесь из верхних частей типовых секций через промежуточные коллекторы вводится в барабан, а нижняя часть секций питается котловой водой из барабана через вертикальные коллекторы диаметры 325 мм и толщиной 25 мм.  8.8.3. Экономайзер ВД Образован 11 рядами типовых секции по ходу газа соединенных трубами диаметром 57 мм. По ширине газохода секции каждого ряда соединены трубами.  8.8.4. Пароперегреватель НД Состоит из 1 типовой секции по ходу пара, схема включения идентичная пароперегревателю ВД.  8.8.5. Испаритель НД Образован 10 рядами типовых секций, схема включения идентичная испарителю ВД.  8.8.6. Газовый подогреватель конденсата Образован 11 рядами типовых секций, схема включения идентичная экономайзеру ВД.  8.8.7. Количество секций в ряду КУ Количество секций в ряду КУ:  9. Экологический расчёт ПГУ 9.1. Дополнительные данные За основу расчетов примем РД 34.02.305-98 «Методика определения валовых выбросов загрязняющих веществ в атмосферу от котельных установок ТЭС». В качестве расчетного топлива для ГТУ примем природный газ из Байкальского месторождения. В таблице 1 представлены энергетические характеристики газа месторождений. Таблица 13 – Энергетические характеристики газа месторождений

Концентрация оксидов азота в дымовых газах [1]:  9.2. Выбросы оксида азота Теоретический объем воздуха при стехиометрическом сжигании одного килограмма топлива   Теоретический объем азота при стехиометрическом сжигании одного килограмма топлива  Теоретические объемы чистых продуктов сгорания: Объем дымовых газов при стехиометрическом сжигании одного килограмма топлива:   Объем водяных паров при стехиометрическом сжигании одного килограмма топлива:   Объем дымовых газов при сжигании 1  газа с избытком воздуха газа с избытком воздуха : :  где  коэффициент избытка воздуха. коэффициент избытка воздуха.Массовая концентрация:  Массовый выброс оксидов азота с выхлопными газами ГТУ:  Рассчитаем удельное значение массового выброса на единицу мощности ПГУ:  где:  – электрическая мощность парогазовой установки. – электрическая мощность парогазовой установки.Для сравнения показателей выбросов приведем расчет конденсационного энергоблока с паровой турбиной К-500-240 [8] Электрическая мощность:  КПД по выработке ЭЭ:  Низшая теплота сгорания топлива:  Массовая концентрация оксидов азота:  Плотность дымовых газов:  Объём дымовых газов:   где  Расход топлива:  Массовый выброс оксидов азота с уходящими газами парового котла:  Рассчитаем удельное значение массового выброса на единицу мощности ПТУ:  По результатам расчетов можно сделать вывод что показатели парогазовой установки в 2,83 раза ниже, чем показатели паротурбинной установки, работающей на том же топливе. 9.3. Выбросы углерода В соответствии с РД 34.02.305-98 [9]. Расчет концентрации углерода в дымовых газах выполняется по данным инструментальных замеров, в связи с этим для приблизительно оценки выбросов воспользуемся справочными данными, представленными на рисунке 1  Рисунок 5 – Удельные выбросы СО2 от энергоустановок в зависимости от КПД. 1 – Бурый уголь, 2 – Каменный уголь, 3 – угол и газ (30/70), 4 – Сернистый мазут, 5 – Улучшенный мазу 6 – Природный газ, А – ПГУ с газификацией угля, Б – Комбинированные установке на природном газе и угле, В – пылеугольная ТЭС, Г – газотурбинная установка, Д – Парогазовая установка. На основании анализа данных рисунка 1 можно увидеть что благодаря увеличению КПД теплоэнергетических установок можно обеспечить степень снижения эмиссии CO2 на 25-30 % для любых топлив, а переход с углеродных на углеводородные позволяет рассчитывать на снижении эмиссии для установок работающих с одинаковых КПД приблизительно в 1,5 раза. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||