«Проектирование зоны ТО-1 АТП». Курсовой проект по дисциплине проектирование автопредприятий, учебных мастерских, лабораторий и классов по теме Проектирование зоны то1 атп

Скачать 6.69 Mb. Скачать 6.69 Mb.

|

|

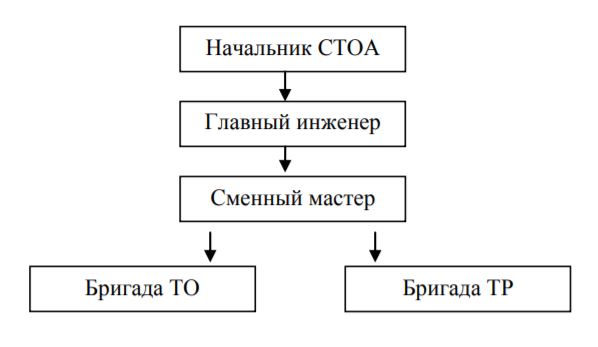

3. ОРГАНИЗАЦИОННЫЙ РАЗДЕЛ 3.1. Схема управления производственным процессом  Рисунок 2 – Схема производственного процесса 3.2. Элементы научной организации труда Таблица 13 – Разделение рабочих в зависимости от профессионально-квалификационного разделения их труда

Вид бригадной кооперации труда – комплексные бригады 3.3. Режим труда и отдыха Режим труда и отдыха работников транспортных организаций должен соответствовать нормам трудового законодательства Минтранс в Приказе от 20.08.2004 N 15 "Об утверждении Положения об особенностях режима рабочего времени и времени отдыха водителей автомобилей". Данное Положение распространяется на всех водителей, кроме водителей, занятых на международных перевозках, а также работающих в составе вахтовых бригад при вахтовом методе организации работ. Кроме рабочих обязанностей, рабочее время может включать иные периоды: - перерывов для отдыха от управления автомобилем в пути и на конечных пунктах; - выполнения подготовительно-заключительных работ; - проведения медицинского осмотра водителя; - стоянки в пунктах погрузки и разгрузки грузов, в местах посадки и высадки пассажиров, в местах использования специальных автомобилей; - простоев не по вине водителя; - проведения работ по устранению возникших в течение работы на линии эксплуатационных неисправностей обслуживаемого автомобиля, не требующих разборки механизмов, а также выполнения регулировочных работ и пр. Продолжительность ежедневной работы (смены) водителей при суммированном учете рабочего времени не может превышать 10 ч. Исключение составляют случаи, когда при осуществлении междугородной перевозки водителю необходимо дать возможность доехать до места отдыха. В этих случаях продолжительность ежедневной работы (смены) может быть увеличена до 12 ч. Если пребывание водителя в автомобиле предусматривается продолжительностью более 12 ч, в рейс направляются два водителя. Еще одно исключение сделано для водителей, работающих на регулярных городских и пригородных автобусных маршрутах. Для них при суммированном учете рабочего времени продолжительность ежедневной работы (смены) также может быть увеличена до 12 ч. Еженедельный непрерывный отдых (выходные дни) должен непосредственно предшествовать или непосредственно следовать за ежедневным (междусменным) отдыхом, и его продолжительность должна составлять не менее 42 ч. 3.4. Условия труда Требования безопасности установлены Межотраслевыми правилами по охране труда на автомобильном транспорте ПОТР М-027-2003, Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. Оборудование должно отвечать требованиям ГОСТ 12.2.003-91, ГОСТ 12.2.049-80. 52 Состояние производственной санитарии определяется требованиям ГОСТ 12.1.005-88. Таблица 14 – План мероприятий по улучшению условий труда

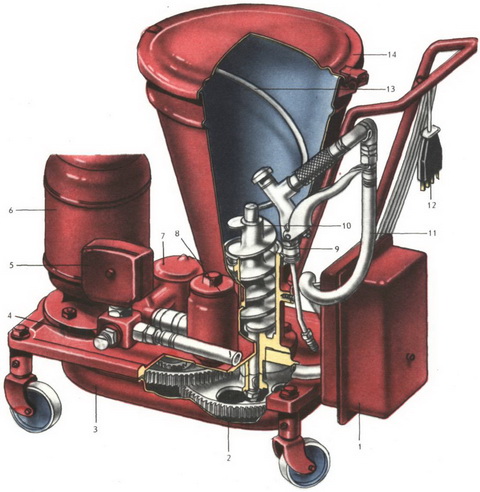

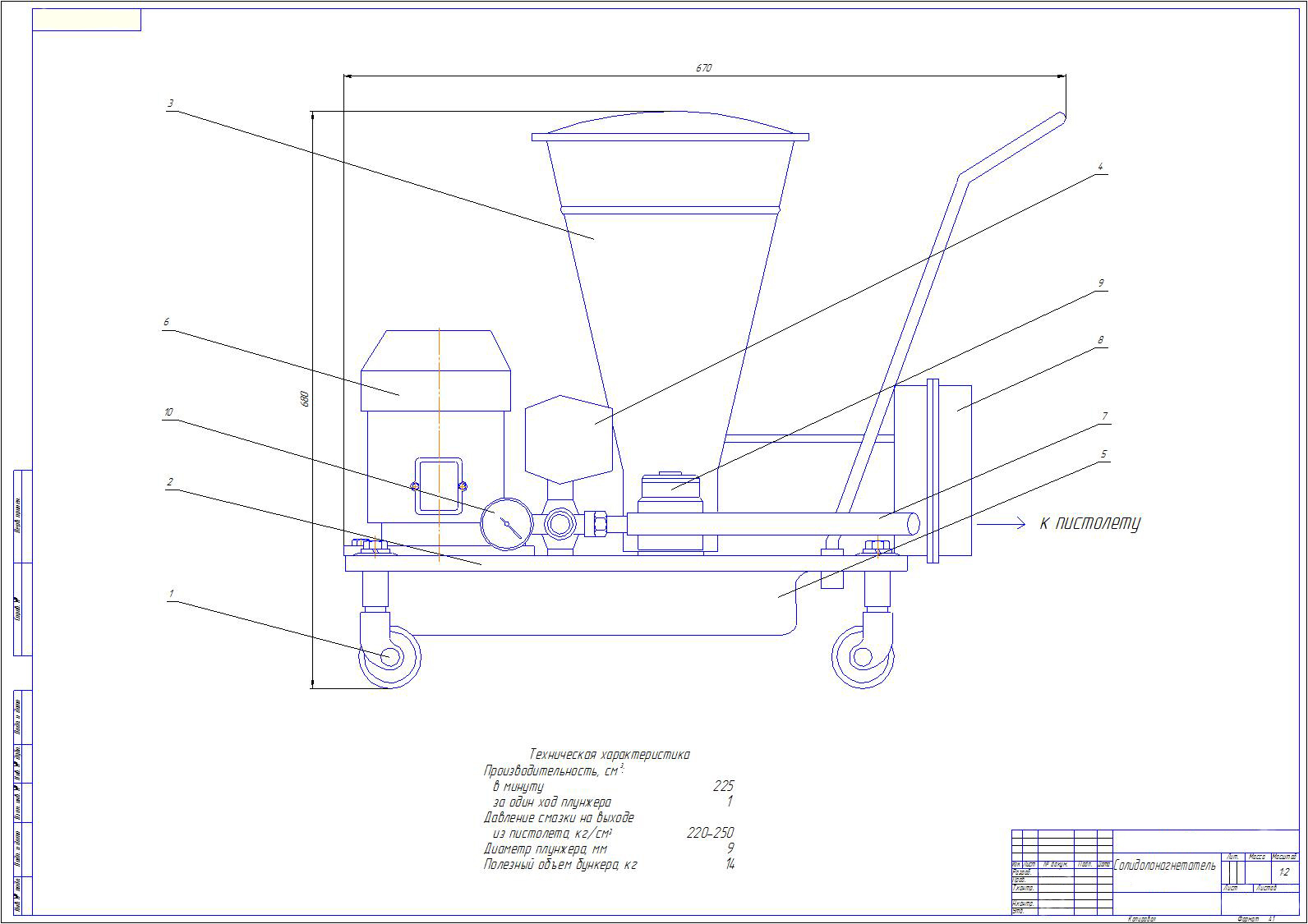

4. КОНСТРУКТОРСКИЙ РАЗДЕЛ 4.1. Назначение приспособления Электромеханический солидолонагнетатель М390 служит для механизированной смазки подшипников машин консистентной смазкой через пресс-масленки. 4.2. Устройство приспособления Электромеханический солидолонагнетатель М390 состоит из магнитного пускателя, шестерни редуктора, спускного вентиля, реле давления, электродвигателя, смазочного пистолета, шнека, напорного рукава, электрического кабеля со штепсельным разъемом, рыхлителя, бункера, перепускной трубки, кнопочной станции, манометра, блока клапанов, фильтра, толкателя (рисунок 3).  Рисунок 3 — Устройство электромеханического солидолонагнетателя М390: 1 – магнитный пускатель, 2 — шестерня редуктора, 3 — корпус солидолонагнетателя, 4 — спускной вентиль, 5 — реле давления, 6 — электродвигатель, 7 — корпус насоса, 8 — корпус фильтра, 9 — смазочный пистолет, 10 — шнек, 11 — напорный рукав, 12 — электрический кабель со штепсельным разъемом, 13 — рыхлитель, 14 — бункер, 15 — перепускная трубка, 16 — кнопочная станция, 17 — манометр, 18 — блок клапанов, 19 — фильтр, 20 — палец, 21 — толкатель, 22 — звездочка, 23 — шток. Таблица 15 – Технические характеристики электромеханического солидолонагнетателя М390

4.3. Работа приспособления Консистентная смазка, заложенная в бункер, при помощи шнека, вращающегося от электродвигателя, через редуктор подается через фильтр в цилиндр насоса высокого давления. Плунжер насоса через толкатель приводится в действие эксцентриком, установленным на валу, (рабочий ход) и пружиной (обратный ход). Смазка, сжимаемая плунжером насоса, преодолевает давление пружины нагнетательного шарикового клапана и через корпус раздатчика поступает в раздаточный шланг и пистолет. Для контроля давления нагнетаемой смазки служит манометр. Воздух из корпуса раздатчика спускают, отвертывая игольчатый клапан. Для лучшего перемешивания консистентной смазки (солидола) предусмотрена специальная мешалка-отражатель. Для предотвращения просачивания масла из корпуса эксцентрикового привода служит сальниковое уплотнение из маслостойкой резины. В пресс-масленки солидол подается маслораздаточный пистолетом. Солидолонагнетателем управляют при помощи игольчатого клапана раздаточного пистолета и реле давления. При закрытом клапане, когда рычаг пистолета отпущен, противодавление в нагнетательной магистрали возрастает до предельного значения и передается по трубопроводу в реле давления. При этом плунжер реле, перемещаясь вверх, поворачивает рычаг, преодолевая натяжение пружины. Рычаг, выйдя из зацепления со штифтом, нажимает на верхний конец рычага, повертывает его относительно оси и разводит контакты, отчего прерывается электрическая цепь и электродвигатель выключается. При нажатии на рычаг пистолета и открытии игольчатого клапана, давление в нагнетательной магистрали уменьшается, плунжер реле давления перемещается вниз, рычаг возвращается в исходное положение и замыкает контакты включая электродвигатель. 4.4. Инструкция по безопасности труда при работе с приспособлением 1. К работе с нагнетателем допускаются лица, ознакомившиеся с паспортом приспособления, правилами эксплуатации, изложенными в нем, и прошедшие инструктаж по технике безопасности. 2. Периодически, раз в год, необходимо проводить испытания подъемного механизма нагнетателя в соответствии с требованиями инструкций технического надзора за работой грузоподъемных сооружений. Осмотр состояния проса лебедки и крепления блоков необходимо производить один раз в неделю. 3. Нагнетатель должен быть проверен в работе на герметичность. 4. При обнаружении неисправностей нагнетателя работы с ним должны быть прекращены. Устранение неисправностей должно осуществляться квалифицированными специалистами. 5. Запрещается работать с нагнетателем при неисправности электропроводки последнего. Разборку и ремонт электрооборудования должен производить специально обученный персонал. 6.Запрещается эксплуатировать нагнетатель во взрывоопасной атмосфере, в сильно запыленных помещениях и в помещениях с насыщенным водяным паром, парами кислот и щелочей. 7. Нагнетатель должен быть надежно заземлен при помощи болта, установленного на кронштейне у знака заземления, а отдельно смонтированный шкаф управления должен быть заземлен при помощи болта, установленного на боковой стенке шкафа у знака заземления. Качество заземления следует проверять не реже одного раза в шесть месяцев соответствующим прибором. Остальные требования должны соответствовать ГОСТ 12.2.007.0-75 8. После работы нагнетатель должен быть отключен от электросети. 9. В случае снятия двигателя для ремонта следите, чтобы места его соприкосновения с кронштейном при последующей установке были зачищены до металлического блеска для обеспечения надежного электрического контакта. 10. Чистка, обтирка, техническое обслуживание и ремонт нагнетателя должны производиться только после его отключения от электросети. Давление в рукавах раздаточных пистолетов при этом должно быть сброшено. 11. Во избежание травмирования низ смазываемого автомобиля должен быть предварительно очищен от загрязнения. 12. Запрещается работа с рукавом высокого давления, имеющим течь, местное вздутие или вмятину. Берегите рукав высокого давления от наезда на него автомобиля. 13. Запрещается направлять смазочный пистолет на людей во избежание травмирования их смазкой при случайном нажатии на рычаг пистолета. 14. Во всех случаях необходимо соблюдать «Правила технической эксплуатации электроустановок потребителей» и «Правила техники безопасности при эксплуатации электроустановок потребителей». 15. Уровень шума на рабочем месте смазчика, создаваемый нагнетателем при его работе, не должен превышать норм, указанных в технических условиях. 16. Запрещается использовать нагнетатель не по назначению. ТЕХНИКА БЕЗОПАСНОСТИ И ПОЖАРНАЯ БЕЗОПАСНОСТЬ НА АТП Для проведения проверок технического состояния элементов транспортных средств большое значение имеет освещенность производственного помещения и постов, которая должна удовлетворять требованиям СНиП 3.05.06-85. Уровень шума в производственных помещениях диагностической станции должен отвечать требованиям ГОСТ 12.1.003-83. На неисправное оборудование навешивается табличка «Не включать, неисправно». Такое оборудование должно быть отключено или обесточено. Не допускается работа на оборудовании с неисправным, снятым или незакрепленным ограждением. Во время работы оборудования не допускается его чистка, смазка или ремонт. Все электродвигатели, оборудование с электрическим приводом, а также пульты управления необходимо надежно заземлять или занулять. Работа без заземления или зануления не допускается. Перегоревшие лампы, поврежденную аппаратуру необходимо заменять новыми. Расположение постов диагностирования, расстояние между транспортными средствами, установленными на постах, а также между транспортными средствами и конструкциями зданий должны соответствовать ОНТП 01-86. Газобаллонные автомобили могут въезжать на посты диагностической линии только после перевода их на бензин. Проверка газовой системы питания на герметичность должна проводиться на специальном посту перед въездом. Въезд в помещение с негерметичной системой питания не допускается. Меры пожарной безопасности Во всех производственных помещениях необходимо выполнять следующие противопожарные требования: курить только в специально отведённых местах; не пользоваться открытым огнём; разлитое масло и топливо убирать с помощью песка и т.п. Успех ликвидации пожара зависит от быстроты оповещения, о его начале и введении в действие эффективных средств пожаротушения. При невозможности тушения водой горящую поверхность накрывают специальными асбестовыми покрывалами, используют пенные либо углекислые огнетушители. На предприятиях автомобильного транспорта большое распространение получил трехступенчатый контроль за состоянием охраны труда. На первой ступени он осуществляется мастерами, механиками и общественным инспектором по охране труда, которые ежедневно в начале работы проверяют исправность станков и ограждений, инструментов и приспособлений, наличие защитных средств. При обнаружении неисправностей или нарушении правил техники безопасности мастер и механик немедленно принимают меры к их устранению, о чем записывают в книгу мастера. После этого мастер, механик на своем участке при необходимости проводят пятиминутки по технике безопасности. При выявлении недостатков, которые нельзя устранить собственными средствами (неисправность вентиляции, поломка ограждений на станке и др.), они обращаются к начальнику цеха, участка или к главному механику для устранения обнаруженных неисправностей. Еженедельно начальники цеха и гаража с представителем комиссии по охране труда осуществляют вторую ступень контроля охраны труда на своих участках. Все замеченные недостатки или нарушения правил и норм техники безопасности вносят в журнал, назначают лиц, ответственных за их устранение, определяют сроки для выполнения необходимых работ, о невыполнении которых своими силами ставят в известность главного инженера. На третьей ступени контроля главный инженер, инженер по технике безопасности, председатель комиссии охраны труда, врач медпункта с участием главного механика и главного энергетика 1 раз в месяц проверяют состояние техники безопасности и производственной санитарии в каждом цехе. По результатам проверок составляют протокол, в котором указывают руководителей, ответственных за устранение обнаруженных недостатков, устанавливают сроки исполнения. Главный инженер ежемесячно проводит совещания по охране труда, на которых присутствуют все инженерно-технические работники, члены комиссий по охране труда, общественные инспектора, представители комитета профсоюза. На основании результатов проверок и предложений участников совещания составляют текущий и перспективный планы по охране труда. При работе в зоне ТО должны соблюдаться следующие требования техники безопасности: Работа должна проводится только исправным инструментом. Запрещается наращивать гаечные ключи трубами, баллонными ключами и т.д. Пол должен быть не скользким. При попадании масла на пол, пятно должно быть немедленно засы-пано песком или опилками, а затем убрано. Светильники в канаве должны располагаться в специальных нишах и напряжение не более 36 В. Осмотровая канава должна быть оборудована ребордами высотой не менее 10 см. Выходы из канавы должны быть открыты для свободного доступа. При постановке автомобиля на осмотровую канаву рычаг переключе-ния передач необходимо поставить в нейтральное положение, убедиться в том, что стояночный тормозной механизм не задействован, установить противооткатные упоры под колёса, повесить на руль табличку с надписью «Двигатель не запускать, работают люди!». В случаях, когда осуществляется работа при поднятом кузове самосвала, кузов должен быть зафиксирован штифтом через специальные проушины. При работе на заточном станке необходимо применять защитные очки, и работать только при опущенном защитном козырьке. Помещение должно быть оснащено пожарным комплектом, ящиком с песком. В случае, работы при поднятой кабине необходимо убедится в исправности фиксирующего устройства. Всё оборудование должно иметь заземление и быть пожаробе-зопасным. Курение разрешается только в специально отведённых местах. Необходимо использовать спецодежду, а при работе в осмотровой канаве головной убор, защищающий голову. При смазочных работах необходимо использовать рукавицы. При попадании смазки на кожу немедленно её удалить сухой тряпкой или опилками. В случае травмы необходимо немедленно обратится в медпункт. В целях избежания поражения рабочих электротоком все оборудование должно иметь заземление, передвижное оборудование должно иметь кабели с двойной изоляцией, пол должен быть сухой, не допускается работа с оборудованием, имеющим оголенные провода. Освещение в осмотровых канавах не должно превышать 32 В, переносные светильники не более 24 В. Рациональная организация рабочего места способствует созданию безопасных условий труда при ТО автомобилей. Правильная расстановка автомобилей в зонах способствует удобному и безопасному проведению работ. Снижение производственного травматизма во многом зависит и от того, в каком состоянии находится оборудование и приспособления. Основное требование к подъемно-транспортному оборудованию — обеспечение безопасного, плавного подъема и опускания автомобиля или агрегата, остановку его на требуемой высоте. Конструкция козелков должна быть значительно жесткой, прочной и устойчивой. Работа с подъемными механизмами автомобиля сопряжена с повышенной опасностью, т.к. не исключены случаи самопроизвольного опускания кузова. Когда кузов автомобиля поднят, прежде чем приступить к осмотру, ремонту или ТО подъемного механизма, необходимо установить упорную штангу и выключить коробку отбора мощности. Заключение В ходе выполнения данного курсового проекта была спроектирована зона ТО-1 на 120 автобусов малого класса (6,0 - 7,5 м) КАвЗ-685 в соответствии с планом выполнения работ по техническому обслуживанию автомобилей на АТП. Были скорректированы нормативные значение периодичности и трудоемкости технического обслуживания №1. Скорректированное значение периодичности ТО-1 - 2520 км, скорректированное значение трудоемкости технического обслуживания №1 - 6,05 чел-ч. Были рассчитано число рабочих в зоне ТО-1. На основании технологического расчёта получили 9 технологически необходимых рабочих и 11 штатных. Число постов ТО-1 составило 5. Была рассчитана годовая производственная программа ТО-1 (3042) годовой объем работ (18404 чел.-ч), подобрано оборудование и оснастка, определен способ управления производством, выполнен расчет и чертеж приспособления и чертеж планировки зоны ТО-1. Список литературы Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. – М.: Транспорт, 1986. Проектирование автопредприятий, учебных мастерских, лабораторий и классов [Текст]: методические рекомендации / сост. М.С. Дмитриев, Е.П. Меркулов. – Челябинск: Изд-во Челяб. гос. пед. ун-та, 2015. – 68 с. Бычков, В.П. Экономика автотранспортного предприятия [Текст]: Учебник / В.П. Бычков. - М.: Инфра-М, 2013. - 384 c. Докторов, А.В. Охрана труда на предприятиях автотранспорта [Текст]: Учебное пособие / А.В. Докторов, О.Е. Мышкина. - М.: Альфа-М, НИЦ Инфра-М, 2013. - 272 c. Тахтамышев, Х.М. Основы технологического расчета автотранспортных предприятий [Текст]: Учебное пособие / Х.М. Тахтамышев. - М.: Инфра-М, 2019. - 400 c. Масуев, М.А. Проектирование предприятий автомобильного транспорта [Текст] / М.А. Масуев. - М.: Academia, 2017. - 224 c. Бачурин, А.А. Планирование и прогнозирование деятельности автотранспортных организаций [Текст] / А.А. Бачурин. - Вологда: Инфра-Инженерия, 2011. - 272 c. Власов, В.М. Техническое обслуживание и ремонт автомобилей [Текст]: Учебник / В.М. Власов. - М.: Academia, 2019. - 672 c. Виноградов, В.М. Техническое обслуживание и текущий ремонт автомобилей. Механизмы и приспособления [Текст]: Учебное пособие / В.М. Виноградов, А.А. Черепахин, И.В. Бухтеева. - М.: Форум, 2019. - 312 c. Тахтамышев, Х.М. Основы технологического расчета автотранспортных предприятий [Текст]: Учебное пособие / Х.М. Тахтамышев. - М.: Инфра-М, 2019. - 400 c. ПРИЛОЖЕНИЕ 1 Планировка зоны ТО-1 АТП  ПРИЛОЖЕНИЕ 2 Сборочный чертеж электромеханического солидолонагнетателя М390  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||