Разработка технологического процесса изготовления арматурной сет. Курсовой проект по курсу Технология и оборудование сварки давлением специальности Металлургия сварочного производства

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

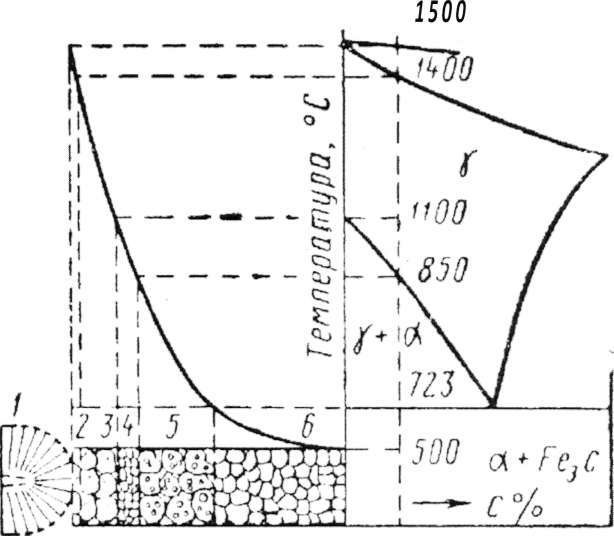

6 Конструирование оснастки приспособленийПри изготовлении узлов с использованием контактной сварки различают собственно сварочный процесс и вспомогательные операции, такие как сборка и закрепление деталей перед сваркой, поддержание и перемещение узлов, подготовка поверхности узлов до сварки, механическая обработка сварных швов после сварки и т.п. На долю вспомогательных операций обычно приходится свыше 70 -80 % общей трудоемкости сварочного процесса. Процессы собственно контактной сварки в настоящее время практически полностью автоматизированы, а степень механизации вспомогательных операций составляет, как правило, не более 10%. В механизации и автоматизации вспомогательных операций скрыты большие резервы повышения производительности труда и снижения себестоимости выпускаемых сварных конструкций, увеличения качества и надежности соединений. К оснастке сварочных машин относятся все элементы, образующие вторичный контур. Большинство из этих элементов – токоподводящие. В некоторых случаях на этих элементах устанавливают и приспособления фиксирующие свариваемые детали, а иногда, загрузочные и съемные механизмы. В простейшем случае оснастка состоит из комплекта консолей, электрододержателей и электродов. Консоли служат для восприятия сварочного усилия (полностью или частично) и одновременно для передачи тока вторичного контура к месту сварки. На электрододержателях крепятся электроды, через которые подводится ток непосредственно к свариваемым деталям. Все эти элементы работают в разных условиях, самый нагруженный элемент-электрод. Эта часть оснастки быстро изнашивается и является сменной. При сварке возможно применение сложной оснастки, включающая специальные устройства для выравнивания усилия между отдельными электродами, системы механизированной подачи и съема свариваемых деталей и г.д. Конструкция электродов для рельефной сварки зависит от типа соединения и конструкции изделия. Размер их рабочей поверхности обычно не имеет существенного значения к концентрации тока, т.к. форма и площадь контакта определяются формой самих свариваемых поверхностей в месте соприкосновения. Стойкость электродов при контактной сварке в большей мере зависит от интенсивности их охлаждения. При применении составных электродов чаще всего ограничиваются устройством водяного охлаждения в одних основаниях. Электродные вставки охлаждаются при этом только за счет теплопередачи в основание, что не всегда достаточно. Уменьшение нагрева электродных вставок достигается при устройстве в них непосредственного проточного водяного охлаждения. Такая система охлаждения более сложна, но и более эффективна, она может применяться при креплении электродных вставок с помощью конусной и резьбовой посадок. Оснастка машины, кроме электродов, в зависимости от конструкции детали дополняются фиксирующими и зажимающими устройствами, а в необходимых случаях - загрузочными и съемными механизмами. Кроме общих требований к этим приспособлениям предъявляется ряд специфических требований, основные из них -обеспечение минимального шунтирования тока при фиксации свариваемых деталей. Существенного снижения себестоимости можно добиться путем снижения доли вспомогательного времени, облегчая операции загрузки и съема изделия, выполняя сборочные операции - установку и удаление деталей с электродов - частично за счет машинного времени 7 Металловедческий анализ качества сварных соединенийОколошовная зона оказывает существенное влияние па качество сварного соединения. При точечной сварке металлов обычно разрушение соединения происходит в этой зоне, что определяется соотношением площадей литого ядра и окружающего его периметра. В металле толщиной до 6мм площадь разрушения по периметру литого ядра оказывается меньше, и поэтому разрыв происходит в околошовной зоне. В околошовной зоне металл нагревается ниже температуры плавления и подвергается частично пластической деформации. Здесь происходит изменение исходной структуры и свойств металла в результате развития ряда процессов, связанных с термическим циклом сварки: закалки, оплавления легкоплавких эвтектик по границам зерен, отпуска, рекристаллизации и т.п. При сварке низкоуглеродистых сталей, в зоне 2 (рисунок 7), непосредственно примыкающей к ядру 1, наблюдается оплавление границ зерен (пережог металла). Далее расположена зона перегрева, отличающаяся крупнозернистым строением и участками оплавления границ зерен аустенита (зона 3). На участках, которые были нагреты выше линии Асз (зоны 3-5), обнаруживаются небольшие участки закалки, включающие мартенсит, тростит, сорбит, образующиеся в результате быстрого охлаждения и торможения местной диффузии углерода. Для околошовной зоны характерно некоторое увеличение исходного зерна (зона 6), что может привести к заметному снижению пластичности соединения. Ширина зоны термомеханического влияния при точечной сварке весьма ограничена (иногда менее 1 мм), по сравнению с шириной этой зоны, образующейся при дуговой сварке, вследствие малого тепловложения и кратковременности нагрева. Зону закалки можно уменьшить применением многоимпульспых режимов. Благоприятное влияние на свойства металла околошовной зоны оказывает повышенное усилие сжатия и пластическая деформация, которая приводит к измельчению хрупких прослоек по границам зерен и снижению уровня растягивающих напряжений. Поэтому сварные узлы, выполненные точечной сваркой, не нуждаются в последующей термообработке. Изменение структуры при сварке низкоуглеродистых сталей показано на рисунке 7.  Рисунок – Характер структуры околошовной зоны при сварке низкоуглеродистых сталей: 1 - структура ядра; 2 - частичное оплавление границ зерен; 3 - структура перегрева; 4 -мелкозернистая структура перекристаллизации; 5 - структура частичной перекристаллизации; 6 - зона рекристализации http://www.webkursovik.ru/kartgotrab.asp?id=-159359 8 Выбор методов контроля качестваПравильность выбранного режима сварки арматуры и качество сварных соединений арматуры должны контролироваться следующими методами:

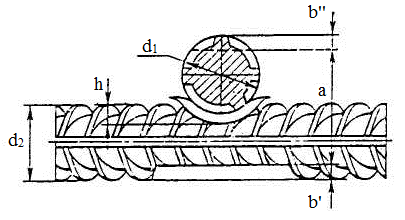

При внешнем осмотре мест сварки определяют величину осадки одного стержня в другой и наличие кольца вытесненного грата. Отсутствие видимой осадки и кольца грата свидетельствует о непроваре и необходимости корректировки выбранного режима сварки. Однако наличие осадки и кольца, грата в больших размерах еще не является доказательством высокого качества сварного соединения. Здесь возможны чрезмерное расплавление металла и его пережог, который более опасен, чем непровар, так как приводит к ослаблению и снижению прочности стержней в зоне сварки. Внешним осмотром также могут быть обнаружены подплавление и чрезмерное смятие свариваемых стержней в месте их контакта с электродами, поры, раковины в зоне сварки и другие дефекты, которые снижают прочность сварных соединений. Осадка одного стержня в другой (рисунок 5) является одним из основных показателей качества сварки пересекающихся стержней. Правильно выбранный режим сварки должен обеспечивать оптимальную осадку, величина которой после проведения замеров мест сварки определяется по формуле  где h — осадка, мм;   – сумма диаметров свариваемых стержней, мм; – сумма диаметров свариваемых стержней, мм;а – суммарная толщина стержней после сварки вместе их пересечения, мм;   , ,  – размеры вмятин в стержнях от действия электродов, мм. – размеры вмятин в стержнях от действия электродов, мм. Рисунок - Определение осадки при сварке двух пересекающихся 9 Технология изготовления арматурыАрматурные изделия изготовляют централизованно на арматурно-сварочных заводах, а также в специальных цехах. На крупных предприятиях по производству арматурных изделий все технологические процессы механизированы и автоматизированы. На небольших предприятиях ряд технологических операций выполняют вручную, что увеличивает трудоемкость и стоимость их изготовления. Технологические операции по изготовлению арматуры состоят из: -приемки; -транспортирования арматурной стали; -чистки; -резки; -сварки сеток и каркасов; -сборки пространственных каркасов; -транспортирования готовых изделий на склад. Арматурную сталь со склада металла подают в цех на самоходных тележках, а затем мостовым краном доставляют к соответствующим участкам, оснащенным специальным оборудованием для переработки. На этих участках производят резку, сварку стержней и т. п. Оборудование компонуют таким образом, чтобы можно было обеспечить поточность производства. В арматурных цехах, как правило, функционируют две технологические линии: изготовления арматуры из стали, поставляемой в бухтах, и из прутковой стали. Для хранения заготовок предусматривают специальные стеллажи. Готовую продукцию в виде плоских или пространственных каркасов складируют в специально отведенных местах. Переработка арматурной стали включает в себя операции чистки, отмеривания и резки, которые осуществляют на автоматических отрезных станках. 10 Техника безопасностиВсе операции по заготовке арматуры должны проводиться на специально отведенных участках в цеху. При правке стали на автоматических станках необходимо:

Между вертушкой и правильным станком следует устанавливать металлический футляр для ограничения движения разматываемой катушки. Перед пуском станка для резки арматуры необходимо проверить исправность тормозных и пусковых устройств, зубчатых сцеплений, наличие кожухов. Рабочие должны быть снабжены защитными очками. Складировать заготовленную арматуру следует в специально отведенных для этого местах:

Персонал, обслуживающий машины, должен быть обеспечен инструкцией по эксплуатации машин. Она должна содержать в себе:

Все машины в цеху должны быть заземлены. Электросварочные машины должны налаживаться только электромонтерами. Перед началом сварочных работ необходимо привести в порядок специальную брезентовую одежду. Сварочные работы необходимо выполнять в рукавицах. Для защиты лица и глаз при электродуговой сварке необходимо применять шлем - маски, щитки с защитными стёклами, а при контактно – стыковой – специальные очки. На складе завода арматурная сталь размещается по маркам, профилям, диаметрам и партиям. Склады должны быть оборудованы грузоподъемными механизмами, при помощи которых производится выгрузка арматурной стали из транспортных средств для последующего складирования и транспортировке в арматурный цех. Арматурная сталь и арматурные изделия должны храниться на специально отведенных площадках в цехе или непосредственно на арматурном складе, на стеллажах или в штабелях. Между стеллажами и штабелями следует предусматривать проход шириной не менее 1м. Сетки и каркасы складируют в специальные контейнеры или на подкладки с фиксирующими элементами. Арматурные цеха должны быть оборудованы приточно – вытяжной вентиляцией и аспирацией. При работе в закрытых помещениях вблизи сварочных аппаратов необходимо устраивать вытяжную вентиляцию с заборным устройством, которое откачивает воздух в направлении от рабочего. Расстановка оборудования и рабочие места должны исключать пересечения транспортных и технологических потоков. При установке оборудования в цехе предусматривают проходы для людей и проезды для цехового транспорта, обеспечивающие безопасность работающих. Запрещается загромождать проходы и проезды цеха арматурными принадлежностями и другими материалами. Рабочие места должны иметь ограждения для длинномерных стержней арматуры, выступающих за габариты станков. Электропроводка к станкам должна быть проложена в заземленных металлических трубах. Корпуса станков и трансформаторов должны быть заземлены. Погрузочно – разгрузочные и транспортные операции, связанные с мостовым краном, должны осуществляться над центральным проездом пролета цеха, который всегда должен быть свободным. Перед началом работы арматурщик должен проверить состояние машин, исправность пусковых и тормозных механизмов, слив воды из системы охлаждения, смазку трущихся частей механизма. Работа на неисправных машинах запрещается. Не допускается перезагрузка оборудования, обработка на станке арматуры большего диаметра или увеличение количества стержней, а также более прочной стали, чем указано в паспорте оборудования. Около станков необходимо вывешивать таблички с указанием максимально допустимых диаметров и марки стали обрабатываемой арматуры по паспортным данным. Очистку арматуры ручными инструментами требуется проводить в очках и плотных перчатках. При выполнении арматурных работ могут быть случаи травматизма из-за нарушения правил техники безопасности. При эксплуатации оборудования и при неправильной разгрузке арматурного металла, раскатывания стержней, пачек со сталью из неустойчивых штабелей. Список литературы

|