Рычаги рулевого управления Камаз 53 20. Курсовой проект По мдк. 01. 01 Техническое обслуживание и ремонт автомобильного транспорта

Скачать 0.63 Mb. Скачать 0.63 Mb.

|

|

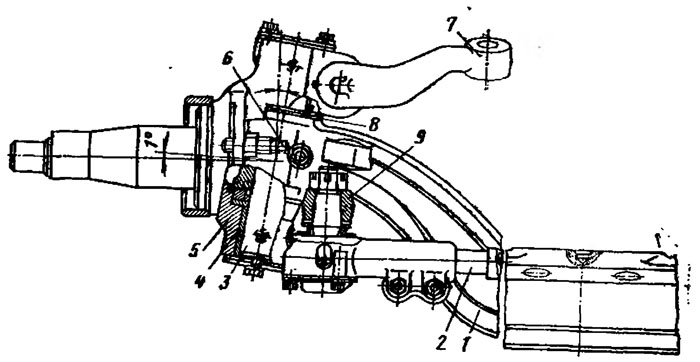

Министерство промышленности и торговли Тверской области государственное бюджетное профессиональное образовательное учреждение «Вышневолоцкий колледж» Курсовой проект По МДК.01.01 «Техническое обслуживание и ремонт автомобильного транспорта» На тему: разработка технологического процесса ремонта рычагов рулевого управления камаз-5320 Выполнил студент 3 курса, А-33 Епарский О.Н. Проверил преподаватель: Бойков Ю.А Оценка ___________________ Подпись___________________ Вышний Волочек 2023г. Содержание: Введение; 1. Описание конструкции и работы рычага поворотного кулака; 1.1. Конструкция и технические характеристики рычага поворотного кулака; 1.2. Описание работы рычага поворотного кулака; 1.3. Анализ неисправностей возникающих в процессе эксплуатации; 2. Разработка технологического процесса ремонта рычага поворотного кулака; 2.1. Дефектация рычага поворотного кулака; 2.2. Анализ вариантов ремонта рычага поворотного кулака; 2.3. Описание варианта изготовления нового рычага поворотного кулака; 2.4. Основные методы восстановления рычага поворотного кулака; 2.5. Обоснование выбора рационального способа восстановления или изготовления рычага поворотного кулака; 2.6. Подбор технологического оборудования; 3. Разработка технологического процесса ремонта рычага поворотного кулака; 3.1. Разработка маршрутного технологического процесса рычага поворотного кулака; 3.2. Техническое нормирование; 3.3. Расчет режимов механической обработки; 3.4. Разработка операционного технологического процесса ремонта рычага поворотного кулака 3.5. Описание метода и оборудования для технологического контроля; Заключение; Список использованных источников; Введение. В процессе эксплуатации автомобиля надежность, заложенная в нем при конструировании и производстве, снижается вследствие возникновения различных неисправностей. В поддержании технического состояния автомобилей на требуемом уровне большую роль играет планово-предупредительная система технического обслуживания и ремонта. В процессе проведения технического обслуживания и текущего ремонта выполняются работы по устранению возникших неисправностей и замене наиболее быстро изнашиваемых деталей (поршневые кольца, эксплуатационные вкладыши и др.). И все же при длительной эксплуатации автомобилей наступает момент, когда вследствие износа корпусных и других основных деталей надежность автомобиля снижается настолько, что восстановление его средствами эксплуатационных предприятий становится невозможным. В этом случае автомобиль подлежит капитальному ремонту. Все основные детали автомобиля являются достаточно сложными в конструктивно-технологическом отношении, и на их изготовление затрачивается много овеществленного труда, черных и цветных металлов, в том числе легированных сталей. Не использование в дальнейшем дорогостоящих деталей, имеющих небольшие износы, и тем более деталей с допустимым износом было бы экономически не оправданным. Восстановление работоспособности и использование указанных деталей в масштабах страны является проблемой большого народнохозяйственного значения. Решение этой проблемы и является одной из основных задач авторемонтного производства. Целью курсовой работы является закрепление, углубление и обобщение полученных знаний, а так же приобретение практических навыков для разработки технологических процессов изготовления и ремонта деталей с использованием прогрессивных технологий и анализа технологических решений. 1. Описание конструкции и работы рычага поворотного кулака. 1.1. Конструкция и технические характеристики рычага поворотного кулака.  Управляемый мост автомобиля КамАЗ-5320: 1—балка мосте; 2— поперечная рулевая тяга; 3—шкворень; 4 — подшипник скольжения; 5 — поворотный кулак: 6—упор поворотного кулака; 7—рычаг поворотного кулака к тяге сошки рулевого механизма; 8 — регулировочные шайбы; 9- рычаг поворотного кулака к тяге рулевой трапеции. 1.2. Описание работы рычага поворотного кулака. Для обеспечения передачи усилия от рулевого механизма к передним колесам, поворотный кулак рычагом соединен с тягой сошки рулевого механизма, а поворотные кулаки соединены между собой тягой рулевой трапеции с помощью левого и правого рычагов кулаков. 1.3. Анализ неисправностей возникающих в процессе эксплуатации. Рычаги подвески могут быть разными по конструкции – с запрессованными в них сайлент - блоками или с шаровыми опорами. На некоторых рычагах опоры устанавливаются на заклепках, на других крепятся гайками с болтами. Как правило, рычаги передней подвески к балке крепятся через сайлент -блоки, которые обеспечивают мягкую работу подвески. Со временем сайлент - блоки (металла - резиновые втулки) изнашиваются, и в соединениях появляется люфт, который сопровождается стуком в подвеске. 2. Разработка технологического процесса ремонта рычага поворотного кулака. 2.1. Дефектация рычага поворотного кулака.

2.2. Анализ вариантов ремонта рычага поворотного кулака; 2.3. Описание варианта изготовления нового рычага поворотного кулака; Способ изготовления рычага поворотного кулака путем ковки с использованием подкладных штампов. Рычаг представляет собой одну из ответственных и сложных по своей конфигурации деталей машиностроения. Воспринимая усилие, необходимое для перемещения других деталей, рычаг одновременно подвержен воздействию знакопеременной нагрузки из-за пульсации потока. Для изготовления рычага выбирают материалы, обеспечивающие предел текучести 55-60 кгс/мм2 в сечениях 200-400 мм. Способ формообразования заготовок рычага должен обеспечивать высокую плотность и однородность материала, свободного от внутренних дефектов. При изготовлении поковок необходимо, чтобы ось заготовки приблизительно совпадала с осью слитка, а внешние очертания заготовки соответствовали наружным очертаниям рычага с учетом напусков и припусков на механическую обработку. 2.4. Основные методы восстановления рычага поворотного кулака; 2.5. Обоснование выбора рационального способа восстановления или изготовления рычага поворотного кулака; 2.6. Подбор технологического оборудования;  Вертикально-фрезерный станок 6Р12.

Радиально-сверлильный станок 2М58-1. Технические характеристики: Станки модели 2м58-1 предназначены для сверления, рассверливания, зенкования, развертывания, нарезания резьбы; применяется в условиях единичного и серийного производства Наибольший условный диаметр сверления в стали 45, мм 100 Вылет шпинделя, мм 3150 Наибольшее перемещение шпинделя, мм 630 Серия 1976 Аналог 2М58-1 Замена 2А587 Точность Н Мощность 13 Габариты 4850x1830x4885 Масса 18000 Минимальная частота вращения шпинделя, об/мин: 10 Максимальная частота вращения шпинделя, об/мин: 1250  Горизонтально-протяжной станок 7Б55. Технические характеристики: Станки модели 7б55 предназначены для обработки методом протягивания предварительно обработанных или черновых сквозных отверстий различной формы и размеров. Привод гидравлический Класс точности по ГОСТ 8-71 Н Номинальное тяговое усилие, тс 10 Наибольшая длина хода рабочих салазок, мм 1250 Наибольшая настроенная длина хода рабочих салазок, мм 1200 Расстояние от станины до оси отверстия под планшайбу в опорной плите, мм 250 Максимальный наружный диаметр обрабатываемой детали, мм 600 Размеры рабочей поверхности передней опорной плиты станка, мм 450х450 Диаметр отверстия под планшайбу в опорной плите, мм 160А Диаметр отверстия в планшайбе, мм 125А Диаметр планшайбы, мм 280 Наибольшая скорость рабочего хода, м/мин 11,5 Наибольшая / наименьшая скорость рабочего хода, м/мин 11,5 / 1,5 Регулирование скорости рабочего хода бесступенчатое Рекомендуемая скорость обратного хода, м/мин 20...25 Мощность, кВт 18,5 Габариты 6340x2090x1910 Масса, кг 5200  Горизонтально-фрезерный станок 6Р82. Технические характеристики: Станки модели 6р82 предназначены для выполнения разнообразных фрезерных работ цилиндрическими, торцевыми, концевыми, фасонными и другими фрезами. Размеры рабочей поверхности стола (длина х ширина), мм 1250х320 Число Т-образных пазов 3 Наибольшие перемещения стола, мм продольное (механическое / вручную) 800 / 800 поперечное (механическое / вручную) 240 / 250 вертикальное (механическое / вручную) 410 / 420. и max. расстояния от оси шпинделя до рабочей поверхности стола, мм 30-450 Расстояние от оси шпинделя до хобота, мм 155 Расстояние от торца шпинделя поворотной головки до стола, мм 35-535 Расстояние от оси шпинделя поворотн. головки до направляющих станины, мм 260-280 Перемещения стола на одно деление лимба (продольн.,поперечн.,вертикал.),мм 0,05 Перемещения стола на один оборот лимба, мм продольное и поперечное 6 вертикальное 2 Наибольшая масса обрабатываемой детали, кг 250 Наибольшее перемещение пиноли шпинделя, мм 80 Поворот головки в поперечной плоскости стола, град. к станине 45 от станины 90 Поворот головки в продольной плоскости стола, град. 360 Поворот накладной головки, град 360 Размер горизонтального шпинделя по ГОСТ 15945-70 50 Размер шпинделя поворотной и накладной головок по ГОСТ 15945-70 40 Мощность электродвигателя привода главного движения, кВт 7,5 Габарит станка (длина х ширина х высота), мм 2470х1950х1950 Масса станка, кг 3300 Завод изготовитель, год Горький, 1973-85 3. Разработка технологического процесса ремонта рычага поворотного кулака; 3.1. Разработка маршрутного технологического процесса рычага поворотного кулака; Цель технологического маршрута - дать общий план обработки заготовки при изготовлении детали, наметить содержание и последовательность технологического процесса (ТП). Предлагаемый маршрут обработки каждой поверхности представлен в таблице. Для различных деталей тех. процесс включает следующие основные этапы: Черновая и чистовая обработка торцовых и цилиндрических поверхностей, которые в дальнейшем используются в качестве технологических баз. Обработка остальных наружных поверхностей. Черновая обработка отверстий под крепежные винты. Отделочная обработка или высокоточная обработка основных конструкторских баз. Контроль точности обработанных поверхностей детали и самой детали.

3.2. Техническое нормирование; 3.3. Расчет режимов механической обработки; 3.4. Разработка операционного технологического процесса ремонта рычага поворотного кулака 3.5. Описание метода и оборудования для технологического контроля; Заключение; Список использованных источников: 1.https://nashikolesa.ru/bez-rubriki/shkvoren-kamaza-5320-ustrojstvo-zamena-shema. 2. https://tuningpostavka.ru/drugoe/funktsii-i-3-harakternye-neispravnosti-rychaga-perednej-podveski-avtomobilya.html. 3. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||