РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ДВЕРНОГО БЛОКА. Курсовой проект пояснительная записка разработка технологического процесса изготовления деталей дверного блока дг217

Скачать 272.67 Kb. Скачать 272.67 Kb.

|

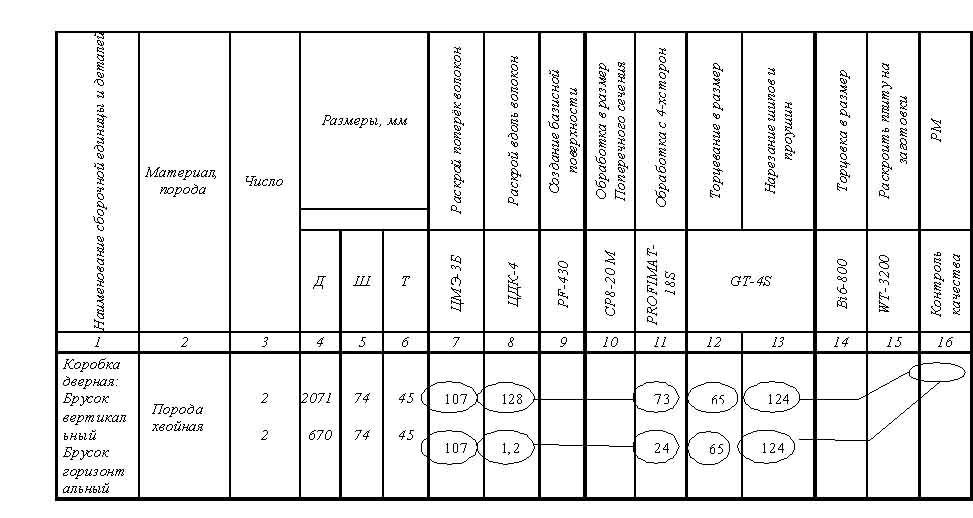

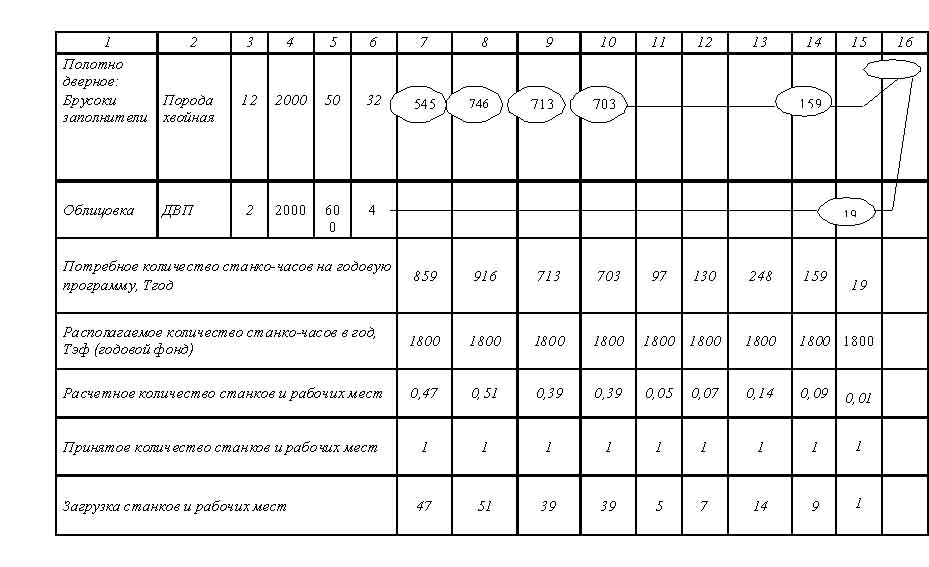

2.9 Схема технологического процесса. Расчет потребного количества оборудованияРасчет количества оборудования рассчитывается в таблице 17. Таблица 17. Схема технологического процесса  Продолжение таблицы 17  Годовой фонд времени работы оборудования рабочих мест рассчитывается по формуле с.444 [7] Тф = Dr*i ∙ t ∙ Kоб., (8) где Тф - годовой фонд работы оборудования; Dr - количество дней в году; К об - коэффициент простоя оборудования в работе по техническим причинам 0,93 - 0,95; t - продолжительность смены, ч.; i - количество смен. Тф = 250 *1*8 *0,9 = 1800 ч. Время потребное Т пр, ч. на обработку всех заготовок для выполнения годового задания определяется Тпр = Qr*п /Псм., (9) где Тпр - время на программу в, ч.; Qr - программа годовая, шт.: П ч-продолжительность работы станка, шт. /ч. п - число заготовок, шт. Тпр = 9000*8*2/ 1339=107 Количество требуемых станков, определяется N=Tпр/Тф (10) где N - число требуемых станков, шт. N = 859/1800=0,47 Процент загрузки определяется fз=Nрасч. /Nприн. *100 %, (11) fз=0,47/1*100=47 2.10 Ведомость технологического оборудованияТаблица 18

2.11 Описание технологического процессаПиломатериал доставляется в деревообрабатывающий цех автомобильным, грузовым транспортом и укладываются вручную в штабеля. Так же в летнее время года пиломатериал могут укладывать на специально отведенной площадке для атмосферной сушки, которая не оснащена специальным оборудованием. После высушивания пиломатериала до конечной влажности он поступает на дальнейшую обработку. Технологический процесс состоит из двух потоков: обработка брусковых деталей и раскрой ДВП на заготовки. Обработка брусковых деталей начинается с поперечной распиловки досок на определенную длину на станке ЦМЭ-3Б. Материал подается на стол, прижимается к упорным плоскостям (столу, бруску или направляющей линейке) и распиливается на заданную длину с помощью пилы. Станок обслуживают два рабочих. Далее доски подают на круглопильный станок для продольной распиловки ЦДК-4, который обслуживают два рабочих. Один рабочий включает станок, другой, находясь позади станка, принимает распиленные заготовки. Доски с дефектными кромками на станках с закрытой полой, сначала отпиливают кромку, ориентируясь на риску, нанесенную на кожухе прижимного устройства против пилы. При повторных резах доски подают на пилу, прижимая их кромкой к направляющей линейке. Полученные заготовки коробки подвозят с помощью тележки к четырехстороннему строгальному станку PROFIMAT-18S, где производится обработка с 4 сторон по заданному профилю с выборкой четверти. Обработка производится ножевым валам, расположенным по направлению обрабатываемой заготовки. Заготовки подаются в станок по штучно без межторцовых промежутков. Затем заготовки подвозят к станку Gt - 4S, где производится чистовая торцовка заготовок на заданную длину, а затем нарезка шипов и проушина концах заготовки при помощи фрезы. Полученные заготовки заполнители дверного полотна и заготовки имеющие не ровности, вручную подаются на фуговальный станок РF-430, для создания базисной поверхности. Заготовка укладывается вогнутой поверхностью вниз на стол станка. прижимается обеими руками к направляющей линейке, подается на ножи. В дальнейшем при перемещении заготовки прижимаются обработанная часть заготовки к плоскости заднего стола, обработка ведется ножевым валом. Станок обслуживается двумя рабочими или одним. Профугованные заготовки на тележке перемещаются к рейсмусовому. станку СР8-20 M. Обслуживается станок двумя рабочими. Заготовка укладывается обратной поверхностью на рабочий стол и продвигается к вальцам. Когда вальцы захватят переднюю, часть заготовки станочник кладет на стол следующую заготовку, упирая, её торцом в торец предыдущей. Во время работы необходимо периодически проверять толщину детали. Обработанные заготовки с помощью тележки подвозятся к торцовочному станку Bi 6-800, где производится торцовка заготовки на заданную длину. Второй поток осуществляет обработку плитных заготовок. Первой операцией технологического процесса является раскрой плитных материалов на заготовки на станке WT-3200, раскрой производится круглой пилой. |