Производство обтекателя. Курсовой проект.Челебеев Д. Румынин А.. Курсовой проект Разработка технологического процесса изготовления элемента космического аппарата из пкм (головная часть)

Скачать 1.84 Mb. Скачать 1.84 Mb.

|

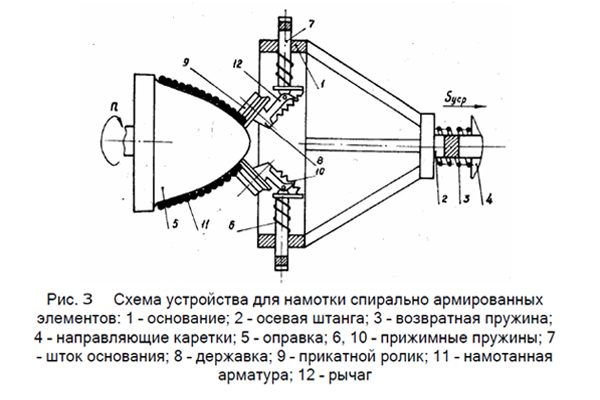

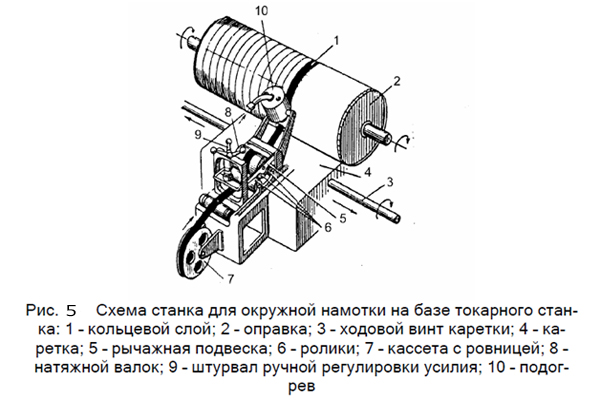

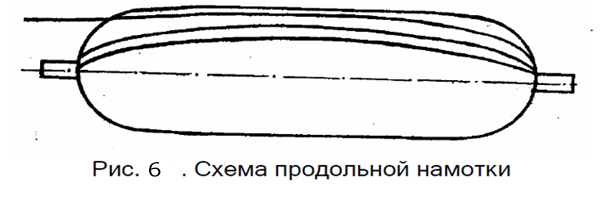

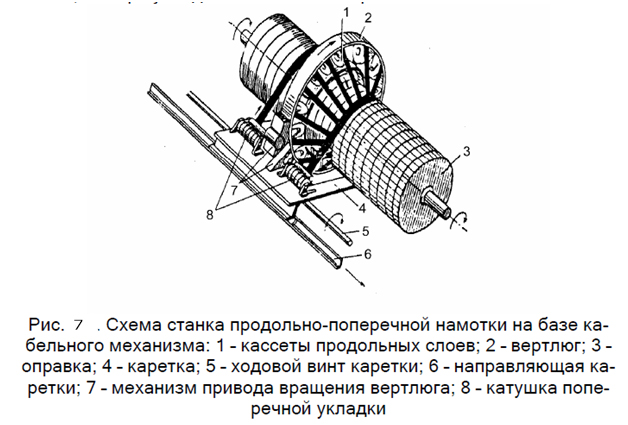

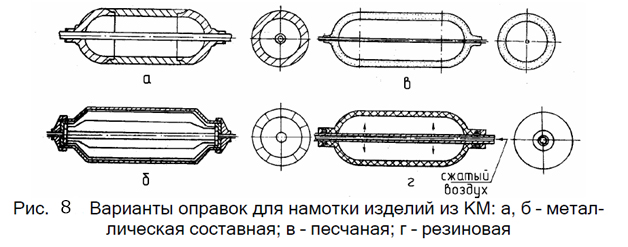

2.Технологические процессы получения КМ в изделияхПолимерные КМ обладают одним исключительным отличием от металлов, заключающемся в том, что композиционный материал получают одновременно с конструкцией. Если при использовании металлов и их сплавов металлургическая промышленность гарантирует и обеспечивает геометрические и физико-механические характеристики материалов, то применительно к КМ промышленность поставляет только их компоненты. Поэтому технология переработки КМ в изделия в принципе отличается от традиционной для металлов и включает в себя следующие типичные основные операции: - подготовку армирующих материалов; - приготовление связующего; - пропитку армирующих материалов связующим; - формирование структуры материала в детали на формообразующей оснастке; - отверждение связующего; - извлечение изделия из технологической оснастки; - контроль качества материала в изделии; - механическую доработку изделия.[7-8] 2.1. Подготовка армирующих материаловПеред закладкой армирующего наполнителя в конструкцию он проходит следующие этапы технологического процесса: - контроль исходной арматуры, включающий в себя ее испытание на соответствие техническим условиям по механическим характеристикам, размеру, плотности ленты или ткани, содержанию влаги и по марке замасливателя; - расшлихтовка, в процессе которой удаляется пассивный замасливатель с поверхности волокон перед пропиткой, для чего стеклоарматуру пропускают через бензин, 2%-й водный раствор олеиновой кислоты и 1%-й раствор триэтаноламина или прокаливают арматуру при температуре 200…400°С, или отмывают в воде с применением ультразвука, или комбинируют указанные выше способы; - аппретирование, нанесение активных замасливателей (аппретов); - снование для получения полноценных бобин материала с заданными свойствами после селективного отбора.[6-8] 2.2. Приготовление связующегоЭта операция включает в себя контроль сроков годности компонентов связующего и их объективных качеств, изменяющихся при неправильном хранении. После этого готовят смесь (компаунд) всех компонентов в соответствии с техническими условиями на приготовление связующего, проверяют его вязкость и другие параметры, влияющие на качество пропитки арматуры. Важнейшей характеристикой связующего является жизнеспособность – способность сохранять определенное время технологическую вязкость в заданных пределах. Поэтому большинство связующих готовят малыми порциями непосредственно перед пропиткой, что позволяет повысить их качество. Особое значение жизнеспособность имеет для связующих, процесс отверждения которых идет с выделением тепла, что ускоряет полимеризацию.[6] 2.3. Пропитка армирующих материалов связующимЭта операция совмещения наполнителя со связующим путем нанесения компаунда на поверхность арматуры и заполнения им капиллярных объемов между волокнами. Качество пропитки непосредственно связано со смачиваемостью поверхности арматуры связующим. В настоящее время применяют «мокрый» и «сухой» методы пропитки. В первом случае сразу после пропитки «мокрую» арматуру вкладывают в формообразующую оснастку (на оправку), что создает немало неудобств для работающих. Более прогрессивным и перспективным является «сухой» способ, суть которого заключается в том, что после нанесения связующего на арматуру производят ее подсушивание, а иногда и частичную полимеризацию. Это повышает технологические свойства процесса выкладки и улучшает условия труда. «Сухим» способом изготавливают препреги и слопреги, представляющие собой пропитанную и подсушенную арматуру, которую можно хранить в холодильных установках довольно продолжительное время (до девяти месяцев) без потери технологических качеств. Препреги получают на пропиточных машинах.[6] 2.4. Формообразование.При формообразовании элементов космического апппарата из полимерных КМ чаще всего используют намотку – техпроцесс, позволяющий максимально реализовать прочностные характеристики материала при минимальной массе конструкции. Намотка – это автоматизированный или механизированный процесс, применяемый для изготовления деталей агрегатов, имеющих форму вращения типа труб, баллонов высокого давления, корпусов двигателей, воздуховодов и т.д. Несколько реже намоткой изготавливаются некруговые изделия сложной геометрической формы типа лопастей и закрылков, а также плоские детали. Методом намотки создают наиболее прочные при минимальной массе конструкции, что достигается ориентацией армирующего наполнителя в направлении действия главных нагрузок. По типу укладки армирующих волокон в намотанном изделии различают окружную, спиральную и продольную намотки. Спиральная намотка позволяет изготавливать агрегаты самых разных форм (цилиндрических, конических, тороидальных, сетчатых и др.) заодно с переходными фланцами. Применение автоматизированных станков с программным управлением, производящих укладку лент по заданной траектории с высокой точностью и контролирующих натяжение лент, позволяет получать изделие со стабильно воспроизводимыми физико-механическими свойствами и геометрией и обеспечивает высокую надёжность при сравнительно низких запасах прочности. Схема устройства для спиральной намотки элементов конструкции показана на рис. 3.  Способ непрерывного производства труб методом спиральной намотки позволяет производить трубы разного диаметра без оправки. Схема технологического процесса представлена на рис. 4.  Рис. 4. Общая схема безоправочного непрерывного производства труб методом спиральной намотки листового композита Способ реализуется следующим образом: сухой рулонный армирующий материал 1 через систему отклоняющих роликов 2 направляется в ванну для пропитки связующим 3, и после отжима в роликах 4 поступает в теплокамеру 5, предназначенную для ускорения процесса отверждения термореактивного связующего. На сформировавшуюся поверхность рулонного стеклопластика распылителем 6 наносится клеевой состав, после чего тянущими роликами 7 он направляется на формирующее устройство 8, которое путем изменения угла установки β задает расчетный диаметр изготавливаемой трубы. Угол навивки рулонного стеклопластика, величина перехлеста витков (толщина трубы) регулируется путем изменения угла α, для чего тянущие ролики 7 и формующее устройство 8 смонтированы на поворотной платформе 12. Продольное перемещение изготовленной трубы обеспечивает подающее устройство 9. Для повышения эксплуатационных характеристик изготавливаемой трубы дополнительно предусмотрена возможность нанесения на ее наружную поверхность либо пропитанного связующим ровинга 10, либо рулонного армирующего материала 11, либо теплоизоляционного слоя и т.п. Предлагаются следующие варианты описанного способа производства: – листовой способ спиральной намотки – когда намотка осуществляется предварительно изготовленным рулонным стеклопластиком; – рулонный способ спиральной намотки – изготовление намоточного стеклопластикового листа и процесс намотки находятся в едином технологическом цикле (рис. 3); – усиленный способ спиральной намотки – на наружную поверхность намотанной листовым стеклопластиком трубы наносится дополнительный слой материала (ровинг, рогожа и пр.), для которого спиральныя труба выполняет роль оправки; – труба со специальным внутренним слоем – труба, на внутреннюю поверхность которой нанесен специальный защитный слой (с функцией дополнительной химической, абразивной, тепловой и пр. Технология объемного формования. Суть предлагаемого технического решения состоит в том, что сначала изготавливаемое изделие сшивают из предварительно раскроенного в размер армирующего материала. Затем вовнутрь помещают воздухонепроницаемый эластичный баллон с ниппелем. Полученную, вышеописанным способом, заготовку пропитывают термореактивным связующим после чего через ниппель в баллон подается воздух, под давлением достаточным для принятия заготовкой объемного вида изготавливаемого изделия. После выдержки баллона под избыточным давлением в течение времени полимеризации смолы, давление сбрасывают, а баллон вынимают или оставляют внутри в качестве дополнительного внутреннего защитного слоя. Преимущества предлагаемого способа производства объемных изделий из композитов перед известными способами (намотка, пултрузия, контактное формование и др.) очевидны и заключаются в следующем: 1) отсутствие форм и технологической оснастки существенно удешевляет и упрощает процесс производства; 2) емкостное изделие, например, цистерну или воздуховод, можно изготовить сразу с присоединительными патрубками и закладными элементами конструкции; 3) данная технология позволяет изготавливать изделия переменного сечения и неограниченной длины, определяемой только ограничениями по транспортировке и монтажу. При этом, заготовленный в цеховых условиях полуфабрикат изделия, можно транспортировать на место установки в свернутом виде, а окончательный монтаж (подачей сжатого воздуха вовнутрь баллона) производить по месту; 4) объемная конфигурация изготавливаемого изделия лимитируется только возможностями по сшивке элементов конструкции, при этом само изделие получается после полимеризации, по сути – бесшовное. Опытно-экспериментальные работы, выполненные в рассматриваемом направлении изготовления изделий подтвердили ожидаемые параметры и перечисленные выше достоинства данной технологии производства. Окружная намотка производится слоями, образованными параллельными полосами ткани (ленты) от рулонов через валки, расположенные параллельно оси корпуса (рис. 5). Опорные (прикатные) валки, имеющие вмонтированные в них нагревательные устройства, при контакте с тканью размягчают связующее.  Если ширина наматываемой ленты меньше длины корпуса, то оправка получает очень незначительную подачу вдоль оси. Для присоединения к стеклопластиковым корпусам переходных фланцев на торцевых концах намоткой образуют утолщения, на которых после отверждения (полимеризации) нарезается ленточная резьба. Этот тип намотки позволяет получать изделия с конусностью не более 20° при «мокром» способе и не более 30° – при «сухом». Окружную намотку реализуют на модернизированных токарных станках. Продольная намотка соответствует расположению арматуры в направлении, параллельном оси изделия (рис. 6), и выполняется на специальных машинах. Во время движения каретки с волокнами (здесь используются только нити и жгуты) оправка остаётся неподвижной, а когда каретка останавливается, оправка поворачивается на 180°. При этом необходимо очень чётко фиксировать положение нити и оправки, в противном случае арматура может соскользнуть с оправки, особенно при «мокрой» намотке.  Продольно-поперечная намотка используется для цилиндрических и слабоконических оболочек, и ее параметры (количество слоев по образующей и в окружном направлении) зависят от известного соотношения между напряжениями в кольцевом сечении и в сечении вдоль образующей. Так, для сосудов давления это соотношение равно 2:1. В этом случае намотка производится в таком соотношении: на два слоя окружных лент наносится один слой продольных лент (вдоль образующей). Полное соответствие ориентации и количества стеклолент при продольно-поперечной намотке направлениям и величинам действующих в оболочке напряжений, а также предельно плотная укладка стеклолент позволяет получить более высокую прочность по сравнению с оболочками, полученными другими способами намотки. Продольно-поперечная намотка осуществляется следующим образом (рис. 7). Вертлюг, по окружности которого размещены бобины продольных слоёв, вращаясь синхронно с оправкой, перемещается вдоль её оси. Сматываемые при этом с бобин продольные ленты обматываются и притягиваются к поверхности оправки кольцевыми слоями лент с бобин, установленных на каретке по обе стороны от вертлюга. Плавление связующего, содержащегося в ленте, осуществляется радиационными или контактными нагревателями, расположенными на кольцевых элементах, охватывающих оправку в месте примотки продольных лент кольцевыми. После завершения намотки, полимеризации и снятия корпуса с оправки утолщения подвергаются механической обработке для подготовки мест соединения с металлическими фитингами.В целом можно отметить, что метод тканевой намотки достаточно производителен. Однако тканевый наполнитель не даёт возможности получить изделия с такими высокими прочностными свойствами, как при укладке нетканого материала.  По способу изготовления и назначения оправки, применяемые при намотке изделия из композиционных материалов, можно разделить на неразборные, разборные из одного материала и разборные из нескольких материалов. Неразборные металлические оправки (обычно выполняются из стали или отливаются из чугуна) применяются в крупносерийном производстве изделий всех диаметров (особенно для больших, так как в этом случае возможный допуск получается наименьшим по сравнению с разборными оправками). Такие оправки используются преимущественно при изготовлении конических отсеков. Разборные металлические оправки. В том случае, когда изготавливается отсеки с днищами, большого диаметра или с изменяемым дискретным сечением, применяются разборные оправки, состоящие из ряда секций, при сборке которых получаются оправки цилиндрической формы. Секции собираются с помощью накидных гаек и поддерживаются изнутри дисками. После намотки и отверждения гайки отворачиваются, диски вынимаются, секции падают вниз и вынимаются через отверстия в днище изделия. Гипсовая оправка после намотки разбивается или вымывается. Недостаток – одноразовость применения, трудоёмкость в изготовлении. Резиновая пневмооправка. Для небольших диаметров целесообразно применять резиновую оправку с пневмодавлением (рис. 8). После намотки и отверждения изделия давление стравливается и резина вынимается через отверстия в изделии. Для больших изделий резина непригодна из-за существенной деформации. Такие оправки используют преимущественно при изготовлении сферических оболочек.  В некоторых случаях применяют комбинированные оправки: металлорезиновые, металлогипсовые, гипсорезиновые. В металлорезиновых оправках основной носитель изготавливается из металла, резиновый мешок надевается на поверхность оправки, создаётся переменное давление по мере увеличения числа наматываемых на него слоёв и ликвидируется эффект самораскручивания конструкционных материалов. Такие оправки позволяют стабилизировать напряжённое состояние наполнителя по сечению материала конструкции. Конструктивных практических исполнений может быть множество, однако все они должны отвечать требованиям высокой точности, жёсткости при сохранении стабильности форм и размеров. Желательно обеспечить многоразовость их применения и снизить трудоёмкость изготовления. Формование: На операции формования производится отверждение связующего. Получение окончательных свойств композиционного материала в детали прямо зависит от технологического процесса формования. Выбор метода формования изделий зависит от назначения изделий, состава связующего, габаритов.[6-8] |