Производство обтекателя. Курсовой проект.Челебеев Д. Румынин А.. Курсовой проект Разработка технологического процесса изготовления элемента космического аппарата из пкм (головная часть)

Скачать 1.84 Mb. Скачать 1.84 Mb.

|

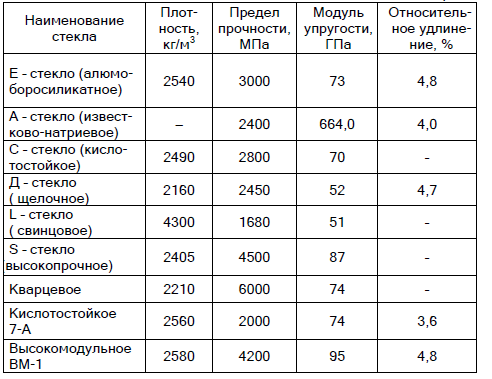

1.2. Описание исходных материаловНаполнители композиционных материалов В настоящее время при производстве деталей из композиционных материалов (КМ) наиболее распространёнными и перспективными являются следующие армирующие материалы: стеклянные волокна, органические волокна, нитевидные кристаллы (усы); поликристаллические неорганические волокна.[5] 1.2.1. СтекловолокнаВ настоящее время стеклянные волокна являются самым распространенным наполнителем КМ. По химическому составу стекла бывают бесщелочными, содержащими 1 – 2% окислов щелочных металлов и обладающими очень высоким электрическим сопротивлением, и щелочными, содержащими 10 – 15% окислов щелочных металлов и обладающими меньшим электрическим сопротивлением, чем первые. В табл.2 приведены механические свойства некоторых типов волокон. Таблица 2  По диаметру стекловолокна делятся на следующие группы: ультратонкие – d = 1 мкм; супертонкие – d = 2…4 мкм; тонкие – d = 3…12 мкм; грубые – d = 12…35 мкм; упругие – d = 35…100 мкм; толстые – d = 100…300 мкм. По длине стекловолокна изготавливаются двух типов: непрерывные и штапельные ( длиной 0,05…3 м). Во избежание разрушения волокон за счет истирания после фильер производят их замасливание, для чего применяются замасливатели двух типов: - пассивные (эмульсия парафина, смесь парафина с жирными кислотами и аминоспиртами и др.) – эти замасливатели, как правило, ухудшают адгезию связующего к волокну, поэтому перед переработкой их удаляют; - активные (апреты) – в их состав входят адгезионно-гидрофобные вещества, способствующие созданию прочной адгезионной связи на границе раздела фаз КМ. Операция нанесения замасливателей (гидрофобных или водо-отталкивающих покрытий, которые повышают адгезионную прочность волокон и матрицы, снижают водопоглащение КМ) называется аппретированием.Операция нанесения замасливателей (гидрофобных или водо-отталкивающих покрытий, которые повышают адгезионную прочность волокон и матрицы, снижают водопоглащение КМ) называется аппретированием. Для предотвращения истирания волокон применяется также металлизация стеклянных волокон цинком, медью, никелем и др., осуществляемая или из жидкой, или из газовой фазы на специальных установках. По форме поперечного сечения стеклянные волокна выпускаются двух типов: круглые (сплошные или полые) и профильные (сплошные или полые). [7] 1.2.2.Органические волокнаПервыми органическими волокнами, используемыми в качестве арматуры КМ, были природные волокна: хлопчатобумажные, льняные и другие. Дефицитность природных волокон, низкие значения их прочности, жесткости, термостойкости и влагостойкости заставили искать органические наполнители среди волокон из синтетических полимеров. Основным направлением в разработке органоволокон является повышение их тепло- и термостойкости, которые по сравнению с другими волокнами низкие. Органические волокна хорошо перерабатываются всеми видами ткацкого и трикотажного производства. Для армирования КМ применяют нити, жгуты, сетки, трикотаж и другие виды полуфабрикатов. Перспективность органоволокон обусловлена также тем, что связующее КМ имеет полимерную основу. Это дает возможность управлять взаимодействием компонентов КМ в целях повышения их адгезионной прочности.[7] 1.2.3. Нитевидные кристаллы (усы)Под усами подразумеваются иглообразные высокопрочные монокристаллы с большим отношением длины к поперечным размерам (свыше 20…25). К настоящему времени получены нитевидные кристаллы более ста материалов – металлов, окислов, карбидов, галогенидов, графита, карбида кремния, окиси бериллия, сапфира. Для получения нитевидных кристаллов применяются три основных процесса их выращивания: - из жидкой фазы (растворов, расплавов); - из паровой фазы посредством химической реакции, возгонки и т.п. с последующим осаждением кристаллов; - путём твёрдофазной диффузии. Несмотря на превосходные механические характеристики (пре-дел прочности достигает 21…28 Гпа при модуле упругости до 700 Гпа), эти наполнители не нашли широкого применения в конструкциях ЛА в основном из-за исключительно высокой стоимости и сложности их производства в массовых масштабах.[6] 1.2.4. Поликристаллические неорганические волокнаВ отличие от усов, представляющих собой один кристалл, поли-кристаллические волокна состоят из кристаллитов (совокупности кристаллов), размеры которых значительно меньше размеров поперечного сечения волокна. Поликристаллические волокна изготавливают из наиболее прочных, тугоплавких и химически стойких материалов: окиси алюминия, силиката циркония, двуокиси циркония, нитрида бора, углерода и графита. Прочность волокон занимает промежуточное положение между прочностью усов и массивов тех же материалов. Прочность поликристаллических волокон, таких, как карбид бора, двуокись циркония, достигает 2300 Мпа, а модуль упругости достигает 490 Гпа. Процессы получения волокон включают в себя три стадии: - приготовление суспензии материала для волокна или коллоидного раствора металлоорганического соединения, поставляющего ионы металлаволокна; - формирование волокна путем продавливания жидкости черезфильеры или разлива её на гладкую поверхность, где из неё испаряется вода; - обжиг волокна для уплотнения, удаления органических веществ и стабилизации его органической структуры. Из поликристаллических волокон можно изготавливать ленты, пряжи, нетканые материалы, маты. Поэтому их применение более перспективно, чем усов. Поликристаллические волокна используются в качестве арматуры различных керамических материалов, длительно работающих в условиях интенсивного нагрева и высоких температур.[6] |