Производство обтекателя. Курсовой проект.Челебеев Д. Румынин А.. Курсовой проект Разработка технологического процесса изготовления элемента космического аппарата из пкм (головная часть)

Скачать 1.84 Mb. Скачать 1.84 Mb.

|

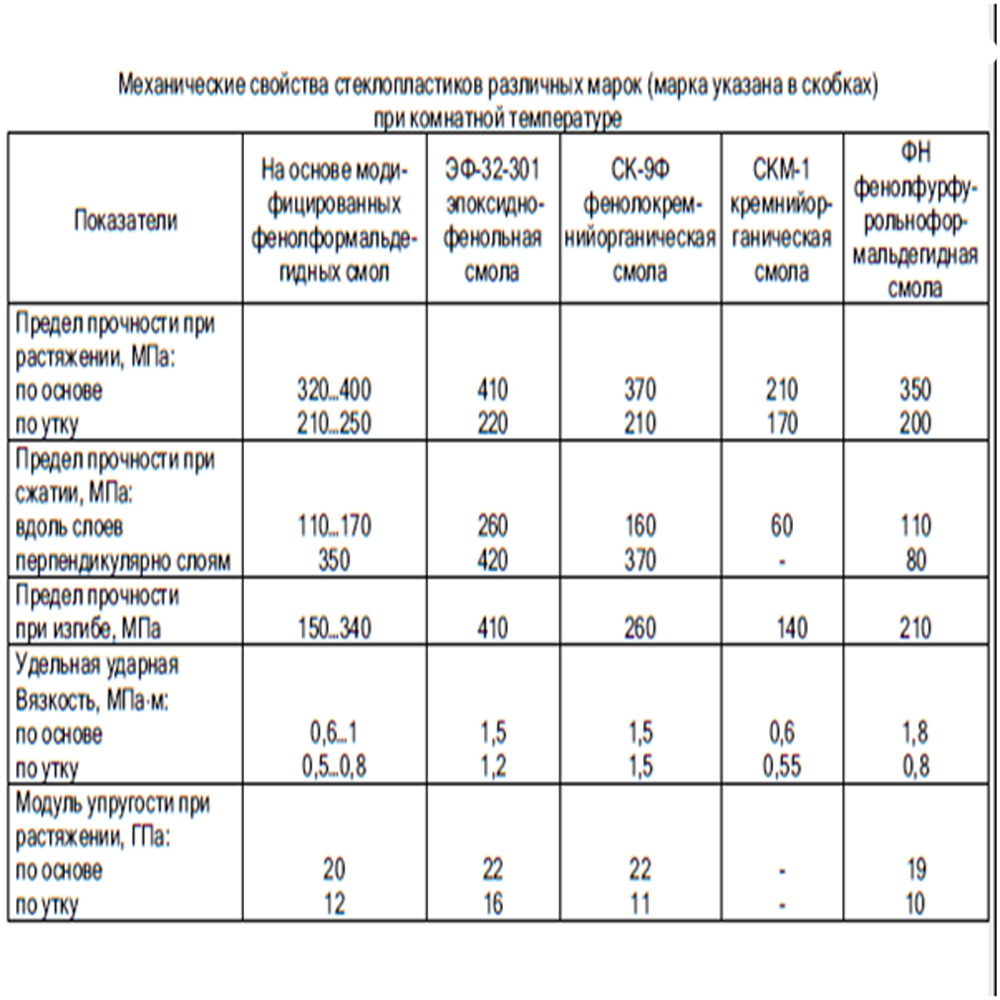

1.3. Матричные материалыМатрица КМ определяет технологические и эксплуатационные свойства материала, обеспечивает заданную форму изделия, монолитность материала, требуемый уровень теплопроводности и теплоемкости, коррозионную стойкость, возможность переработки в изделия и в значительной степени экономическую эффективность приме-нения КМ. В качестве материалов для АО для матриц КМ применяют полимерные связующие и керамику.[6] 1.3.1. Полимерные матрицыЭти материалы представляют собой синтетические высокомолекулярные вещества различного химического строения полимера.По поведению при нагреве и охлаждении полимерные матрицы разделяют на следующие: - термопластичные (термопласты), размягчающиеся и переходящие в жидкое состояние при нагреве и возвращающиеся в твердое состояние при охлаждении, в результате чего они обладают обратимыми технологическими свойствами; - термореактивные (олигомеры), которые под действием тепла, отвердителей, катализаторов переходят в твердое состояние и отверждаются, причем этот переход необратим.[6] Основным компонентом полимерного связующего является синтетическая смола. Кроме неё в состав связующего входят: - отвердители или катализаторы (инициаторы полимеризации); - пластификаторы для снижения хрупких свойств заполимеризованных смол; - стабилизаторы, служащие для прочной фиксации структуры полимерных цепей матрицы в условиях эксплуатации; - растворители и разбавители, применяемые в целях регулирования вязкости связующего, т.е. улучшающие его технологические свойства на стадии пропитки армирующих полуфабрикатов; - красители, придающие изделию требуемый внешний вид. Для получения конечной структуры матрицы используются три метода: - модификация, осуществляемая введением в природные полимеры различных химических соединений с сохранением скелета молекулы исходного вещества; - полимеризация, представляющая собой реакцию образования полимера за счет соединения одинаковых молекул с прибавлением концевых групп без выделения каких-либо побочных продуктов реакции; - поликонденсация, являющаяся реакцией получения полимера, при которой выделяются побочные продукты: вода, аммиак и др. По температуре отверждения связующие делятся на связующие холодного и горячего отверждения. По химическому составу связующие подразделяются на не-сколько больших групп: эпоксидные; полиэфирные; фенольные; кремнийорганические (силиконовые); полиамидные; смешанные (эпоксидно-фенольные, фенолформальдегидные и др.). Ниже приведены марки некоторых отечественных смол: - эпоксидные: ЭД-5, ЭД-6, ЭД-10, ЭД-16,ЭД-20, ЭД-П, ЭД-Л,ЭДГ-1, ТЭТ-1, ЭМДА ,К-153, К-153, УП-610; - полиэфирные: ПН-1, ПН-2, ПН-3,ПН-6, ПН-10, ПН-62, ЗСП-2,ЗСП-3, ЗСП-6, НПС-609-21М, НПС-609-22М;- смешанные (эпоксифенольные): ЭТФ, ЭНФБ. 1.4. Физико-технические свойстваСвойства слоистых пластиков в значительной мере определяются структурой наполнителя и расположением волокон, а также природой связующего. Для этих материалов характерна анизотропия свойств (по основе и утку, вдоль и поперёк волокон, параллельно и перпендикулярно слоям армирующего наполнителя), степень которой зависит от особенностей наполнителя и от угла армирования, что необходимо учитывать при изготовлении изделий и их эксплуатации. Стеклопластики представляют собой гетерогенную систему, содержащую кроме полимерной матрицы и стекловолокнистого наполнителя газообразные включения ( в виде пор и замкнутых ячеек). Пористость этих материалов в зависимости от природы связующего, метода и технологического режима изготовления может составлять от 1 до 20 объёмных процентов. Пористость оказывает большое влияние на свойства стеклопластиков – материалы с монолитной структурой имеют более высокие физико-механические характеристики, чем пористые. Стабильность свойств стеклопластиков определяется монолитностью структуры и условиями их эксплуатации. Под действием воды, повышенной влажности и температуры показатели механических и диэлектрических свойств снижаются. Большинство стеклопластиков являются коррозионно-пассивными материалами и могут работать в контакте с цветными и черными металлами и сплавами. Все стеклопластики обладают удовлетворительной грибостойкостью. И даже если они обрастают грибами, их механические свойства существенно не меняются. Из различных видов стеклопластиков наиболее признанными для ракет оказались стеклопластики на эпоксидных, фенолформальдегидных и кремнийорганических связующих. Эпоксидные связующие отличаются высокой адгезией к стеклянному волокну, повышенной когезионной прочностью, прекрасными диэлектрическими свойствами и малой усадкой при отверждении. Благодаря высокой смачивающей способности и адгезии эпоксидных связующих к стеклянному волокну увеличивается статическая и динамическая прочность стеклопластиков. Вследствие малой усадки эпоксидных смол в процессе их отверждения при изготовлении изделий на поверхности материала не образуются микротрещины, что обеспечивает их отличную водостойкость. Наряду с повышением водостойкости наблюдается общее повышение механической прочности стеклопластика. Высокая герметичность и влагостойкость эпоксидных связующих, стойкость к воздействию космического излучения, высокая прочность и возможность переработки различными технологическими методами делают эти материалы весьма привлекательными для использования деталей различного назначения. Основным недостатком эпоксидных связующих, а следовательно, и стеклопластиков на их основе является сравнительно невысокая теплостойкость, что ограничивает масштабы их применения. Значительно более высокой теплостойкостью обладают стеклопластики на основе фенольных, кремнийорганических и полиимидных связующих. Продолжительное нагревание стеклопластиков вызывает термоокислительную деструкцию смол, что обуславливает резкое понижение механических и радиотехнических характеристик материала. Температурный порог деструкции современных смол при длительном нагреве составляет: у эпоксидных смол – около 200°С; у фенольных смол – около 250°С; у кремнийорганических – около 300°С; у полиимидных смол 300…350°С. Недостатком стеклопластиков на основе фенольных связующих является малое сопротивление тепловому удару. При быстром нагреве до 260…315 °С характерно их вспучивание и расслоение, что нередко приводит к браку при изготовлении изделий. Стеклопластики на кремнийорганических связующих отличаются прекрасными диэлектрическими свойствами (которые мало меняются в зависимости от температуры), высокой стойкостью к термоокислению и водостойкостью. Однако слабая адгезия смолы к наполнителю, в свою очередь, является причиной сравнительно низкой механической прочности стеклопластиков на основе кремнийорганических смол. Это обстоятельство ограничивает применение кремнийорганических стеклопластиков в изделиях конструкционного назначения. Для стеклопластиков на основе не модифицированных кремнийорганических смол предел прочности при статическом изгибе при температуре выше 150°С обычно лежит в пределах 25…40 Мпа. Для ракет стеклопластики на кремнийорганических связующих особенно привлекательны своей стойкостью к термоудару и отсутствием вспучивания при нагреве. Недостатком их является низкая когезионная прочность, обуславливающая пониженные физико-механические характеристики материала. Стеклопластики на полиимидных связующих обладают ценным комплексом свойств – высокие механические и электроизоляционные свойства, низкое газовыделение, радиационная и химическая стойкость, способность выдерживать термоперепады от – 240 до + 400 °С. Поэтому стеклопластики этого класса рассматриваются как перспективные материалы. Универсальных стеклопластиков, удовлетворяющих всей совокупности требований, предъявляемых к различным типам ракет, не существует. Поэтому разработчикам изделий приходится использовать связующие, которые модифицируются таким образом, что улучшаются отдельные свойства и в целом повышается уровень эксплуатационных характеристик. Так, невысокая теплостойкость и повышенная токсичность эпоксидных смол может быть устранена путём их модификации фенолформальдегидными, кремнийорганическими, фурфурольными смолами и другими совмещающимися с ними полимерами. При модификации фенолоформальдегидных смол обычно применяют сразу несколько полимеров или мономеров, повышая таким образом их технологичность и термостойкость. При модификации фенол-формальдегидных связующих кремнийорганическими соединениями повышается теплостойкость, диэлектрические свойства и понижается водопоглощение стеклопластиковых материалов. Главный недостаток стеклопластиков на кремнийорганическом связующем – низкие прочностные характеристики – устраняется посредством модифицирования их эпоксидными и фенолоформальдегидными смолами, а также ненасыщенными полиэфирами на стадии приготовления связующих. Вследствие того, что в чистом виде различные смолы в стеклопластиках практически не используются, а только в модифицированном состоянии, то и физико-технические свойства материалов могут существенно варьировать, даже если они относятся к одному классу пластиков. Важно отметить то обстоятельство, что механические свойства стеклопластиков зависят от их толщины (влияние масштабного фактора). С увеличением толщины образца материала его механическая прочность несколько уменьшается. Это связано с увеличением в сечении образца количества «слабых зон» и дефектов армирующего наполнителя. Поэтому, сравнивая стеклопластики по прочности, всегда следует учитывать не только тип связующего и наполнителя, но и особенности технологии его получения, толщину испытываемых образцов и особенности методики испытаний. При изменении этих факторов физико-механические параметры сильно варьируют. Здесь уместно также отметить, что свойства стеклопластиков могут изменяться существенно от различных добавок к основному связующему. Поэтому в справочниках по стеклопластикам можно встретить различные модификации (иногда до десятка) одного типа материала, у которых отмечено отличие тех или иных физико-технических характеристик. Ниже приведена таблица механических свойств:  Таблица 3 Комплекс структурных теплофизических и диэлектрических свойств типовых конструкционных стеклопластиков для элементов ракет представлен в табл. 3. Из этой таблицы видно, что стеклопластики являются лёгким материалом с плотностью 1,5…2,0 г/см3.. Это обстоятельство особенно важно при использовании их в летательных аппаратах, объектах космической и ракетной техники. Водопоглащение этих материалов крайне невелико (0,1 – 2,6%), хотя внутренняя пористость достигает 10 – 20%. Но с помощью лакокрасочных покрытий устраняются даже небольшие дефекты и поры и таким образом исключается даже незначительное проникновение влаги внутрь материала. Представленные в табл.1.3 стеклопластики демонстрируют прекрасные теплофизические и ди-электрические свойства, подтверждая, что они обладают не только высокой прочностью, но являются хорошими теплоизоляционными мате-риалами, что позволяет их использовать в конструкциях ракет с высоким уровнем эксплутационных нагрузок. В начале этого раздела была отмечена важность типа связующего для обеспечения высокого уровня физико-механических характеристик стеклопластиков, что и демонстрирует Таблица 3. Но не менее значим для обеспечения конструкционной прочности тип тканого наполнителя. Так, ткани из волокон алюмоборосиликатного стекла (марка Т-11) обеспечивают наибольшую прочность, особенно в низкотемпературном диапазоне, уступая свое преимущество в высокотемпературном диапазоне тканям из кварцевых и кремнезёмных волокон. В свою очередь, кварцевые ткани превосходят по прочности кремнезёмные, состоящие из более пористых волокон. Однако и стоимость тканей возрастает в ряду алюмоборосиликатная – кренезёмная – кварцевая. Тип плетения ткани также влияет на прочностные характеристики материала и конструкций. Так, сатиновое плетение превосходит гарнитуровое, обеспечивая в ряде случаев повышение прочности до 20%.На примере четырех видов стеклопластиков, представленных в табл. 1.3, на основе связующего из кремнийорганической смолы (СК-9Ф, СК-9А, СК-101, СК-9ХК) видно, что замена алюмоборосиликатного наполнителя (Т-11) на кремнезёмную и кварцевую ткань снижает коэффициент термического расширения и тангенс угла диэлектрических потерь – два важнейших параметра в обеспечении работоспособности, особенно при высоких температурах. Ведь эти изделия работают в условиях одностороннего нагрева, когда температура на поверхности может достигать 3000°С. При высоких температурах изменения физико-механических, а также диэлектрических свойств стеклопластиков в зависимости от температуры связаны с необратимыми изменениями стеклопластиков, в первую очередь с термической и термоокислительной стойкостью полимеров, используемых в качестве связки. При нагревании стеклопластика связующие могут или структурироваться, или подвергаться деструкции. При структурировании увеличивается молекулярный вес полимера и повышается его жесткость, в результате чего механическая прочность стеклопластика сначала может возрастать. При деструкции полимера понижается его молекулярный вес и непрерывно уменьшается механическая прочность стекло-пластика. Скорости этих двух процессов зависят от температуры и скорости омывающего воздушного потока. В результате деструкции полимеров некоторых типов стеклопластиков происходит коксование, приводящее к резкому снижению уровня диэлектрических характеристик, а иногда и к полному «ослеплению». Поэтому для высокотемпературных условий работы при сравнительно длительных режимах полёта следует применять низкоуглеродсодержащие стеклопластики, такие, как кремнийорганические, или материалы безуглеродсодержащие, такие, как композиционные стеклотканные материалы на неорганических связующих типа неорганопласта ФОСТ. Для решения этой проблемы возможна также разработка высокотермостойких стеклопластиков на теплостойких полимерах полиимидного, пироксанового типа или на полимерах, модифицированных элементоорганическими соединениями.Возможность использования стеклопластиков при повышенной температуре, особенно в кратковременном, но высокоскоростном режиме полёта, зависит не только от скорости деструкции полимера, но также от структуры полимера и начальной прочности стеклопластика. Вот почему фирмы строго оберегают технологию изготовления и составы связующих, сохраняя, таким образом, свой приоритет в создании прогрессивных объектов новой техники. Чтобы минимизировать прогрев по толщине стенки и снизить возникающие при этом напряжения, необходимы пониженные характеристики теплопроводности и коэффициента термического расширения. Как видно, стеклопластики являются благоприятным материалом в этом отношении, предоставляя широкие возможности для варьирования свойств посредством изменения состава материала или выбора соответствующего типа стеклопластика.Таким образом, по физико-механическим показателям стеклопластиков, полученным в нормальных условиях испытаний, ещё нельзя определять гарантированную работоспособность. Поэтому обычно снимают температурные зависимости свойств стеклопластиков и проводят их испытания в различных условиях, близких к эксплуатационным: влажностных, при работе в воде, в агрессивных средах, в пыли, при температурных перепадах и других условиях. При нагревании стеклопластики, как правило, снижают свои позитивные качества: падают прочность и модуль упругости, возрастает теплопроводность, повышается диэлектрическая проницаемость и электропроводность, происходит структурная деградация и спад тепло- и электроизоляционной способности. Глубина деградации качеств стеклопластика зависит от времени выдержки и степени прогрева. Иногда падение прочности сдвига при межслоевой деградации столь велико, что происходит расслоение стеклопластика и потеря конструкционной целостности. Представлены температурные зависимости прочности при растяжении и изгибе, а также модуля упругости при растяжении и изгибе и модуля упругости при растяжении стеклопластика марки СК-9Ф в условиях изотермической выдержки 30 мин. В этих же условиях испытаний удельная ударная вязкость стеклопластика СК-9Ф снижается в 3 раза от 1,90 Мпа⋅м в исходном состоянии до 0,6 Мпа⋅м при 400°С. Таким образом, в условиях полного прогрева до 400°С стеклопластик СК-9Ф сохраняет достаточный уровень прочности и ударной вязкости для применения в ряде ответственных конструкций. Следует особо подчеркнуть, что для стеклопластиков вообще характерна высокая ударная прочность, которая почти на два порядка превосходит ударную вязкость керамики. Благодаря этому стеклопластики всегда обеспечивают высокую конструкционную надёжность изделий. Теплопроводность стеклопластиков зависит от плотности материала, степени отверждения связующего, пористости, наличия пустот и трещин между отдельными слоями и волокнами и др. При хорошей пропитке стекловолокнистого наполните-ля, отсутствии пор и пустот стеклопластик обладает более высокой теплопроводностью. Теплопроводность материала зависит также от содержания волокнистого наполнителя в пластике. С увеличением содержания наполнителя теплопроводность стеклопластика повышается. Диэлектрические характеристики так же, как и теплопроводность, снижаются с увеличением пористости материала, но возрастают при нагревании. Характер температурной зависимости диэлектрических свойств на частоте 1010 Гц представлен в качестве примера на рис. 4.2 для стеклопластика ФН при продолжительности воздействия температуры 20 мин. [1-4] |