Производство обтекателя. Курсовой проект.Челебеев Д. Румынин А.. Курсовой проект Разработка технологического процесса изготовления элемента космического аппарата из пкм (головная часть)

Скачать 1.84 Mb. Скачать 1.84 Mb.

|

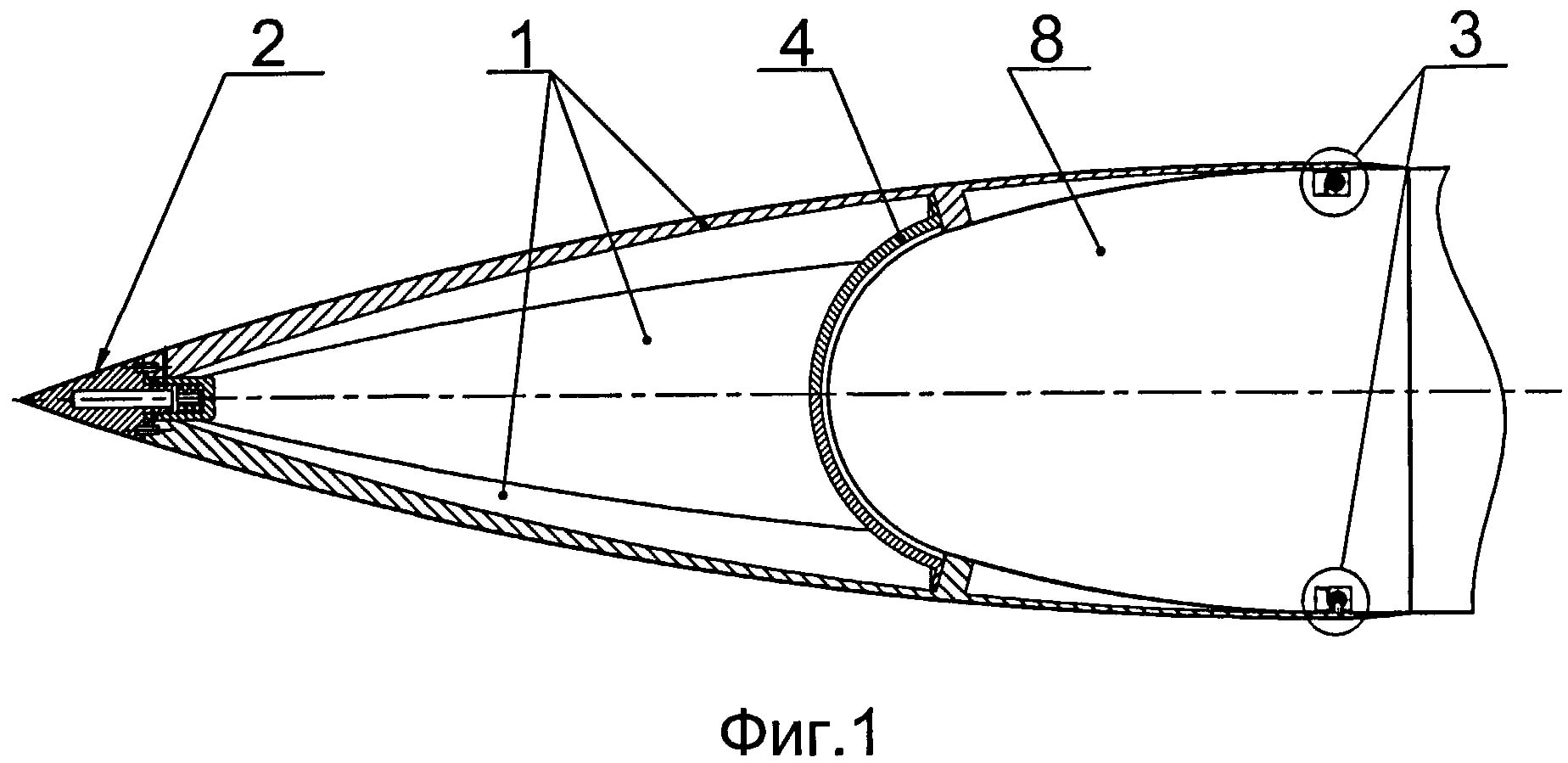

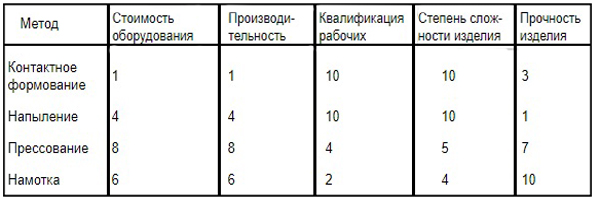

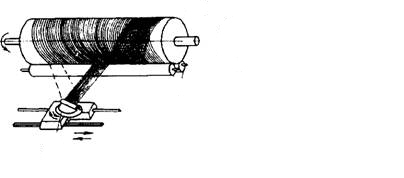

Литературный обзор и научно-патентный поиск элемента космического аппарата.Изобретение относится к области авиации и ракетной техники, а именно головным обтекателям летательных аппаратов, например, управляемых ракет. Из уровня техники известен сбрасываемый головной обтекатель управляемой ракеты (заявка на патент США №2006169841 от 03.08.2006 г., МПК F41G 7/00), содержащий, по крайней мере, две разделяемые части, которые соединены наконечником, снабженным пиропатроном. Недостатками сбрасываемого головного обтекателя управляемой ракеты являются недостаточное увеличение дальности полета, недостаточная жесткость конструкции, отсутствие герметичности и риск повреждения аэродинамических поверхностей в момент сброса обтекателя, приводящие к снижению надежности и безопасности. Также из уровня техники известен отделяемый обтекатель летательного аппарата (патент Европейского патентного ведомства №2354756 от 10.08.2011 г., МПК F42B 15/36), наиболее близкий к предлагаемому изобретению и выбранный в качестве прототипа. Отделяемый обтекатель состоит, по крайней мере, из четырех частей, две из которых составляют разделяемый наконечник, снабженный пиропатроном. Недостатками отделяемого обтекателя летательного аппарата являются недостаточное увеличение дальности полета, недостаточная жесткость конструкции, отсутствие герметичности и риск повреждения аэродинамических поверхностей, приводящие к снижению надежности конструкции и безопасности. Задачей предлагаемого изобретения является увеличение дальности полета, повышение надежности и безопасности полета. Задача решается за счет того, что сбрасываемый головной обтекатель летательного аппарата, устанавливаемый на носовую часть, выполнен в виде тела вращения обтекаемой формы, заостренного спереди и имеющего открытый торец сзади, и содержит, по крайней мере, две створки, аэродинамический наконечник, соединяющий створки и снабженный системой отделения, в состав которой входит пиропатрон, разрезную тарель, по форме приближенную к носовой части и контактирующую с ней, выполненную из частей, количество которых совпадает с количеством створок обтекателя, при этом каждая часть тарели соединена с одной из створок; створки снабжены средствами обеспечения герметичности и соединены с летательным аппаратом с помощью шарнирных механизмов, расположенных в задней части каждой створки и выполненных с возможностью отделения створок от летательного аппарата. В варианте изобретения задача решается за счет того, что сбрасываемый головной обтекатель летательного аппарата, выполненный в виде тела вращения обтекаемой формы из пластика или композиционных материалов, заостренного спереди и имеющего открытый торец сзади, устанавливаемый на носовую часть, при этом на внутренней поверхности обтекателя выполнены поперечная и продольные канавки с вложенными детонационными удлиненными зарядами, расположенные таким образом, что обтекатель разделен ими, по крайней мере, на три части, поперечная канавка расположена на пересечении внутренней поверхности обтекателя и плоскости, расположенной под углом меньше 90° к продольной оси летательного аппарата, продольные канавки расположены от поперечной канавки до торца обтекателя. Сбрасываемый головной обтекатель летательного аппарата позволяет увеличить дальность полета летательного аппарата за счет снижения лобового сопротивления, повысить надежность за счет повышения жесткости и герметичности обтекателя, повысить безопасность сбрасывания обтекателя. [9]  Рис.1. Вариант сбрасываемого головного обтекателя летательного аппарата, вид сбоку в разрезе. 1. створки; 2. наконечник; 3. шарнирный механизм; 4. тарель; 8. головная часть; 1.1 Методы получения и переработки полимерных композиционных материаловОптимальный метод изготовления для каждого конкретного изделия из ПКМ определяется большим числом факторов, таких как: конструктивные особенности изделия; предназначение получаемого изделия (и соответствующие требования –чистота поверхности, точность размеров и т.д.); свойства и технологические возможности связующего компонента; структура наполнителя; экономические факторы (стоимость, производительность и сроки эксплуатации оборудования, трудоемкость и т.д.) Также ниже приведена сравнительная характеристика Сравнительная характеристика основных методов производства изделий Табл.1  1.1.1. Контактное формованиеНаиболее простым по аппаратурно-технологическому оформлению способом получения полимерных композиционных материалов продолжает оставаться контактное формование, которое применяется для изготовления крупногабаритных малонагруженных деталей сложной конфигурации: коробчатых кожухов механизмов, баков, корпусов и других элементов лодок, катеров и пр. Контактное формование изделий в открытых формах осуществляют в основном двумя методами — ручной укладкой и напылением. Технология ручной укладки включает следующие основные операции: —нанесение разделительных покрытий на формы; —раскрой тканых или нетканых армирующих материалов; —приготовление связующего; —укладка армирующего материала на форму; —нанесение на армирующий материал связующего и пропитка им арматуры; —отверждение связующего при комнатной температуре или при нагревании до 70-95°С; — извлечение изделия из формы и его механическая обработка согласно требованиям чертежа; —контроль качества изделия. Метод формования напылением отличается от описанного тем, что волокнистая арматура (стекловолокно, базальтовое волокно, углеволокно) в виде бесконечного ровинга рубится на короткие отрезки — штапельки — и доставляется в форму одновременно со смесью соответствующей смолы и катализатора. Варьирование соотношения смолы и наполнителя, вида армирующего материала и системы его укладки, типа смолы и ее наполнителей позволяет в широких пределах изменять свойства получаемых композиционных пластиков, поскольку структура и свойства композита, да и само изделие формообразуется в процессе его получения. При конструировании деталей необходимо располагать данными о напряжениях, которые они будут испытывать в процессе хранения и эксплуатации, что позволяет определить необходимые прочностные характеристики применяемого материала. Технологические особенности полимерных композитов учитывают при конструировании. Реальная минимальная толщина изделий: при формовании ручной укладкой слоев — 0,8 мм, при напылении — 1,5 мм. При наличии прямых внутренних углов армирующий компонент стекловолокнистого композиционного материала (СВКМ) не будет прилегать к поверхности формы, прямые наружные углы арматура не сможет охватить плотно.[1-4] 1.1.2.НамоткаНамотка – одна из перспективных технологий формовки высокопрочных изделий из армированных термопластов с ориентированной структурой. Методом намотки можно получать сосуды давления и трубы для химической, нефтегазовой и других отраслей промышленности. Кроме того, окружной или спиральной намоткой можно упрочнять уже существующие изделия, например корпуса огнетушителей, сосуды давления и т. п.  Рис.2 Разработаны основы, проанализированы закономерности и оценены параметры одностадийного процесса намотки цилиндрических и криволинейных изделий из вторичного полиэтилентерефталата. Получены экспериментальные образцы цилиндрических и овальных изделий. Разработана методика оценки параметров процесса намотки по критериям пропитки и конисолидаци. Разработанная методика может быть использована для определения оптимальных режимов намотки цилиндрических и криволинейных изделий армированной лентой на основе термопластичных связующих. Наиболее совершенным способом изготовления качественных труб является намотка не тканевого наполнителя, а армирующего материала в виде пряди нитей или лент. Для реализации этого способа используют станки, работающие по схемам продольно-поперечной и спиральной намотки. При реализации схем продольно - поперечной намотки каждый несущий слой образуется двумя системами нитей, одна из которых укладывается с заданным шагом вдоль образующей оправки с углом намотки а = 0...50, нити другой системы наматываются практически по окружности (а = 85... 90°). Необходимые местные утолщения создаются дополнительной окружной намоткой. При этом методе намотки используют станки двух типов. Станки обоих типов снабжены оправкой, кареткой /. планшайбой и катушками с лентами для продольной укладки. Отличие их состоит в следующем. В одном типе станков продольные слои укладывают на неподвижную оправку с помощью захватов и фиксаторов при осевом перемещении каретки, а ленты для окружной намотки располагаются на вращающейся планшайбе. В другом типе станков расположение катушки с лентами обратное: ленты для окружной намотки расположены на возвратно-поступательно движущейся каретке, а ленты для продольной укладки - на синхронно вращающейся с оправкой планшайбе. При этом обеспечивается более высокое качество изделия и непрерывность процесса намотки, хотя станки для этих целей сложны и громоздки. Продольно-поперечная намотка используется также для изготовления изделий конической формы. Известны двухстадийные и одностадийные варианты намотки. По двухстадийному варианту термопластичный матричный полимер сначала совмещают с волокнистым наполнителем по порошковой, волоконной или расплавной технологии, получают однонаправленную ленту, которую затем наматывают на оправку, нагревая до температуры плавления матричного полимера и соединяя с ранее нанесенными слоями. Нагрев и консолидацию лент осуществляют непосредственно в ходе укладки. По одностадийной технологии на оправку наматывают ленту, получаемую в результате совмещения волокнистого наполнителя и полимерного расплава на той же технологической установке («on-line» – «в линии»), непосредственно перед намоткой, при этом дополнительный нагрев для консолидации материала не требуется. За счет этого: уменьшается деструктирующее тепловое воздействие на полимер, снижаются энергозатраты и стоимость технологического оснащения, повышается производительность процесса и снижается себестоимость изделий. Очевидно, что с точки зрения энергоемкости и снижения себестоимости более выгодным является одностадийный вариант. Однако при одностадийной намотке необходимо совмещение трех процессов – пропитки, формообразования и консолидации – по основным технологическим параметрам, в первую очередь температурным и силоскоростным. В то же время требования к вязким свойства матричного полимера и препрега на различных этапах процесса противоречивы.[7] 1.1.3.ПрессованиеПрессование полимерных композиционных материалов (ПКМ) заключается в пластической деформации материала при одновременном воздействии на него тепла и давления и в последующей фиксации формы изделия. Прессование композитов проводится, как правило, в пресс-формах, конфигурация полости которых соответствует конфигурации будущего изделия.Пресс-формы устанавливаются на прессах, назначение которых – создание необходимого давления прессования. Помещенный в пресс-форму холодный или предварительно подогретый материал разогревается до температуры прессования и, подвергаясь под давлением прессования деформации одномерного течения, заполняет полость формы и одновременно уплотняется.Фиксация формы изделия происходит в результате отверждения реактопластов или охлаждения термопластов, либо охлаждения под давлением до температуры ниже температуры стеклования полимеров (для термопластов).[8] |