Производство обтекателя. Курсовой проект.Челебеев Д. Румынин А.. Курсовой проект Разработка технологического процесса изготовления элемента космического аппарата из пкм (головная часть)

Скачать 1.84 Mb. Скачать 1.84 Mb.

|

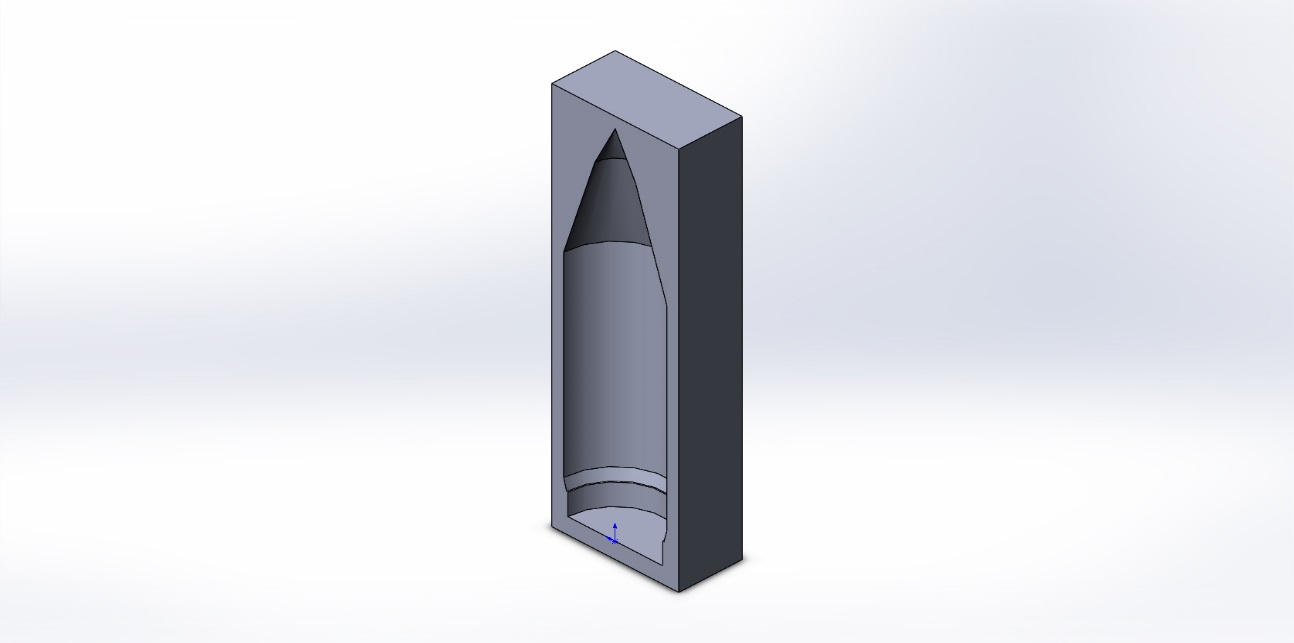

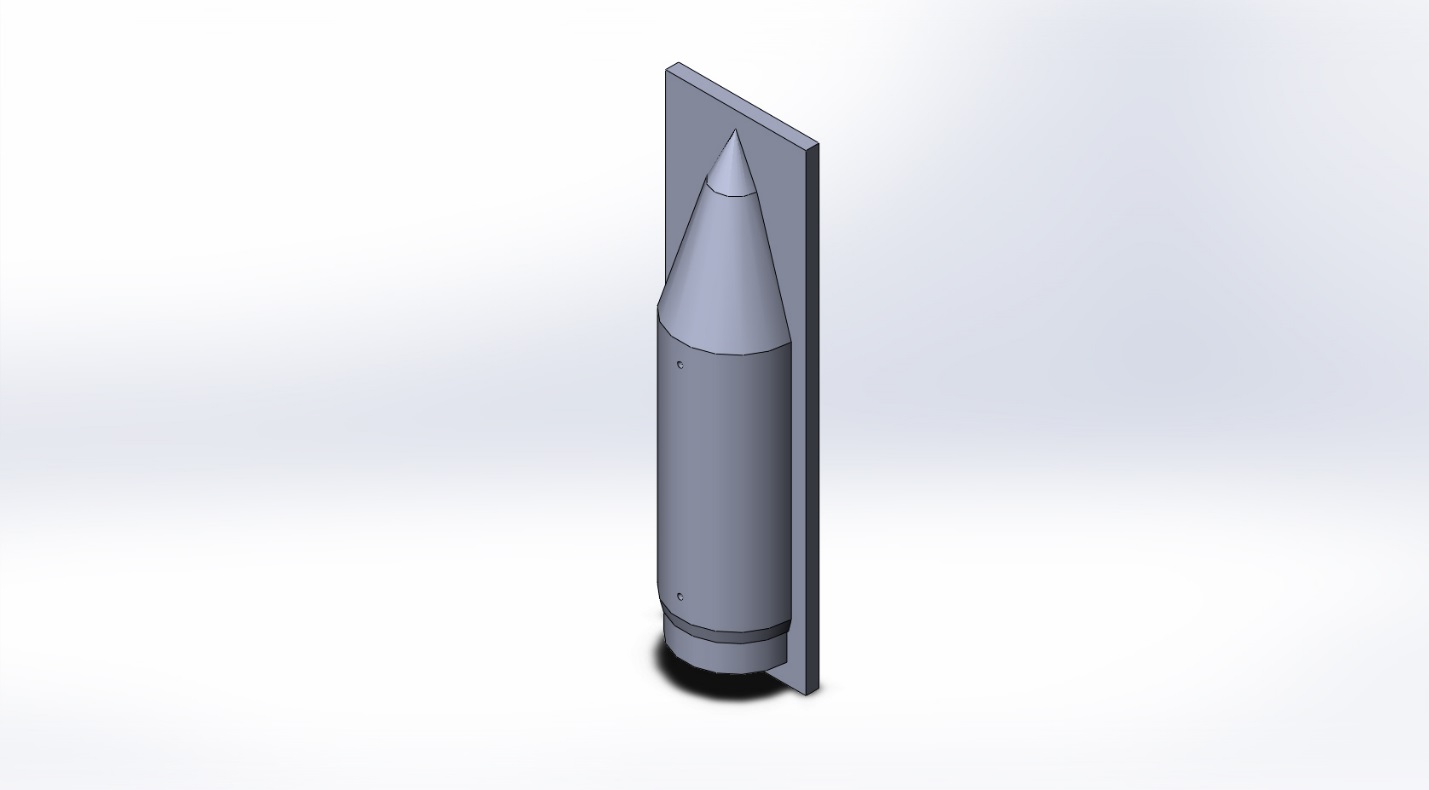

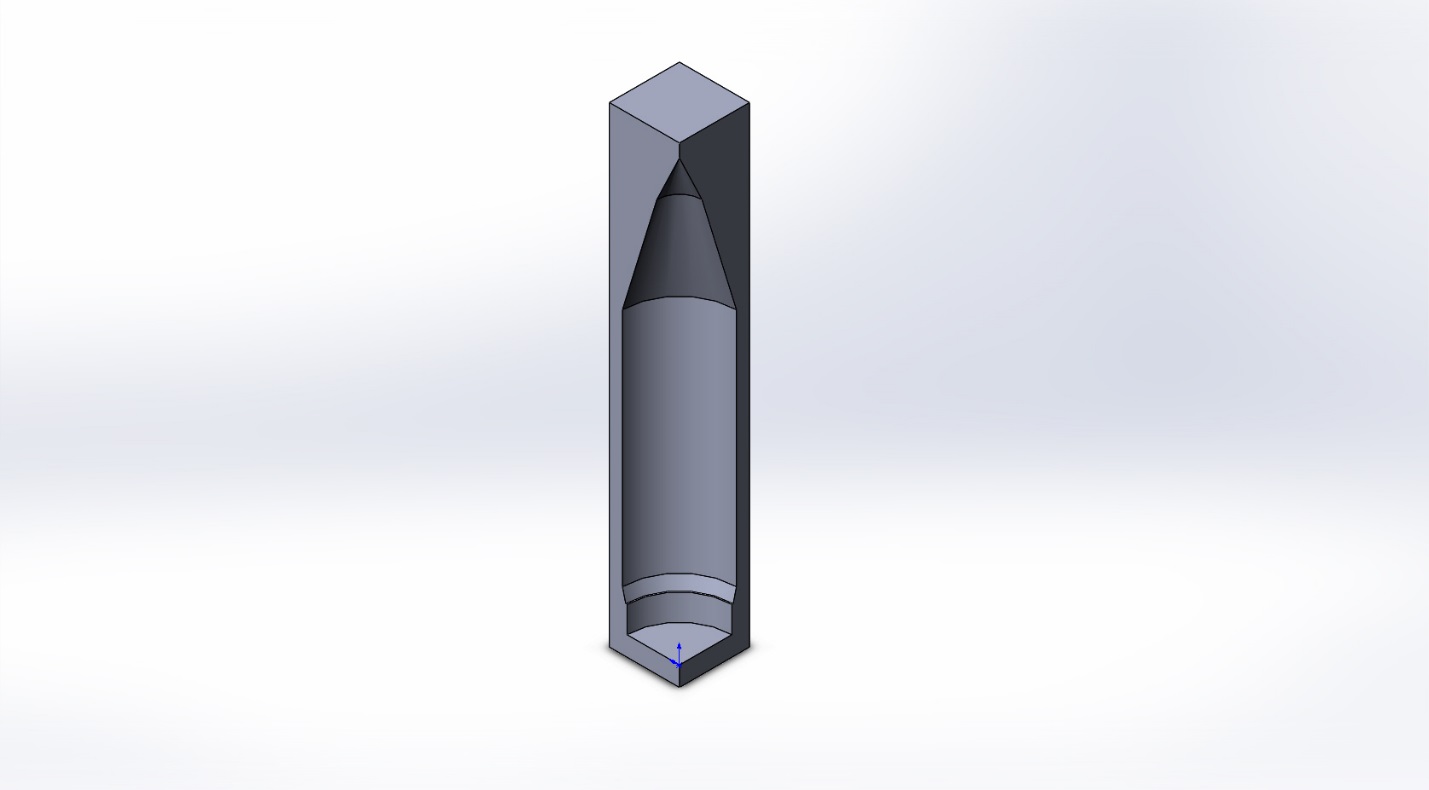

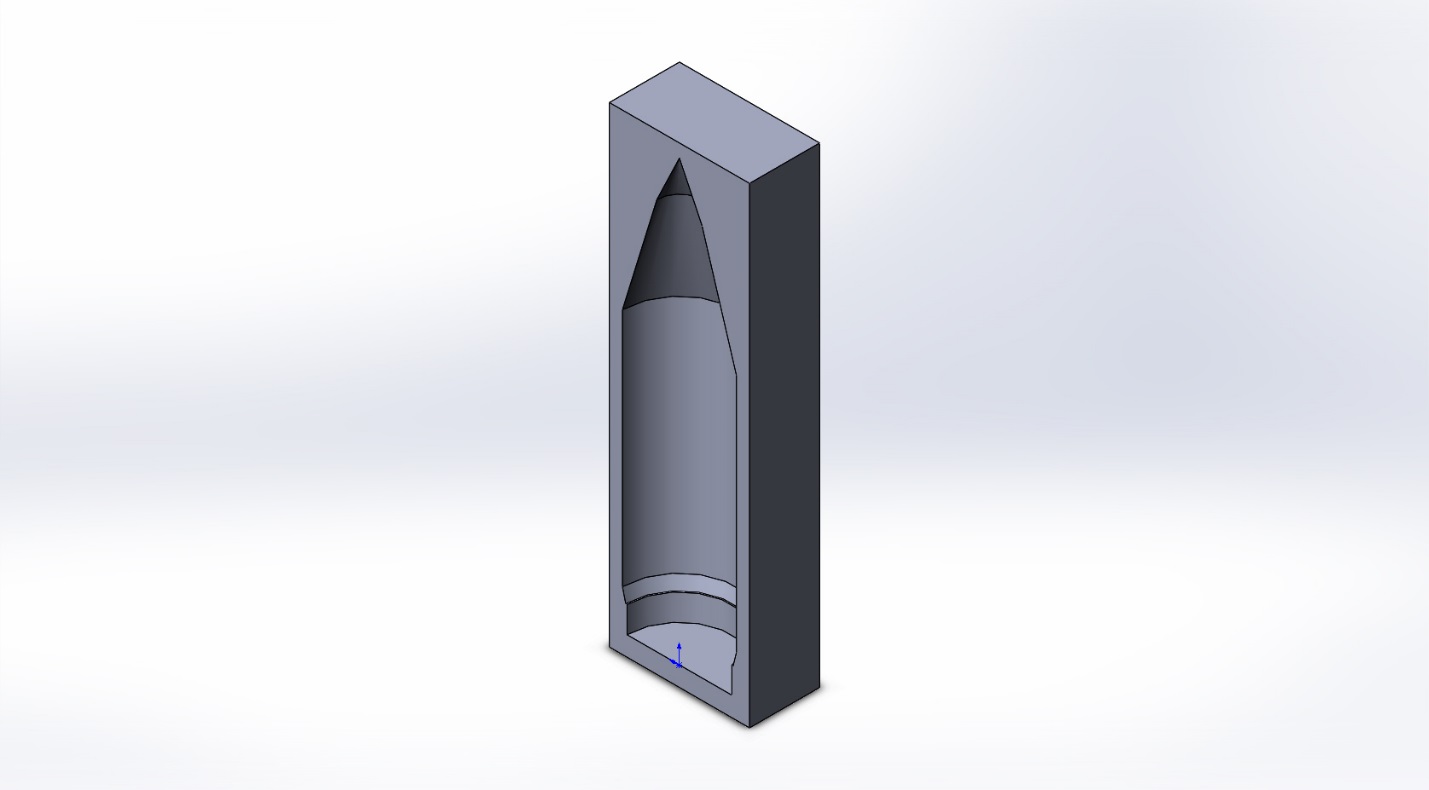

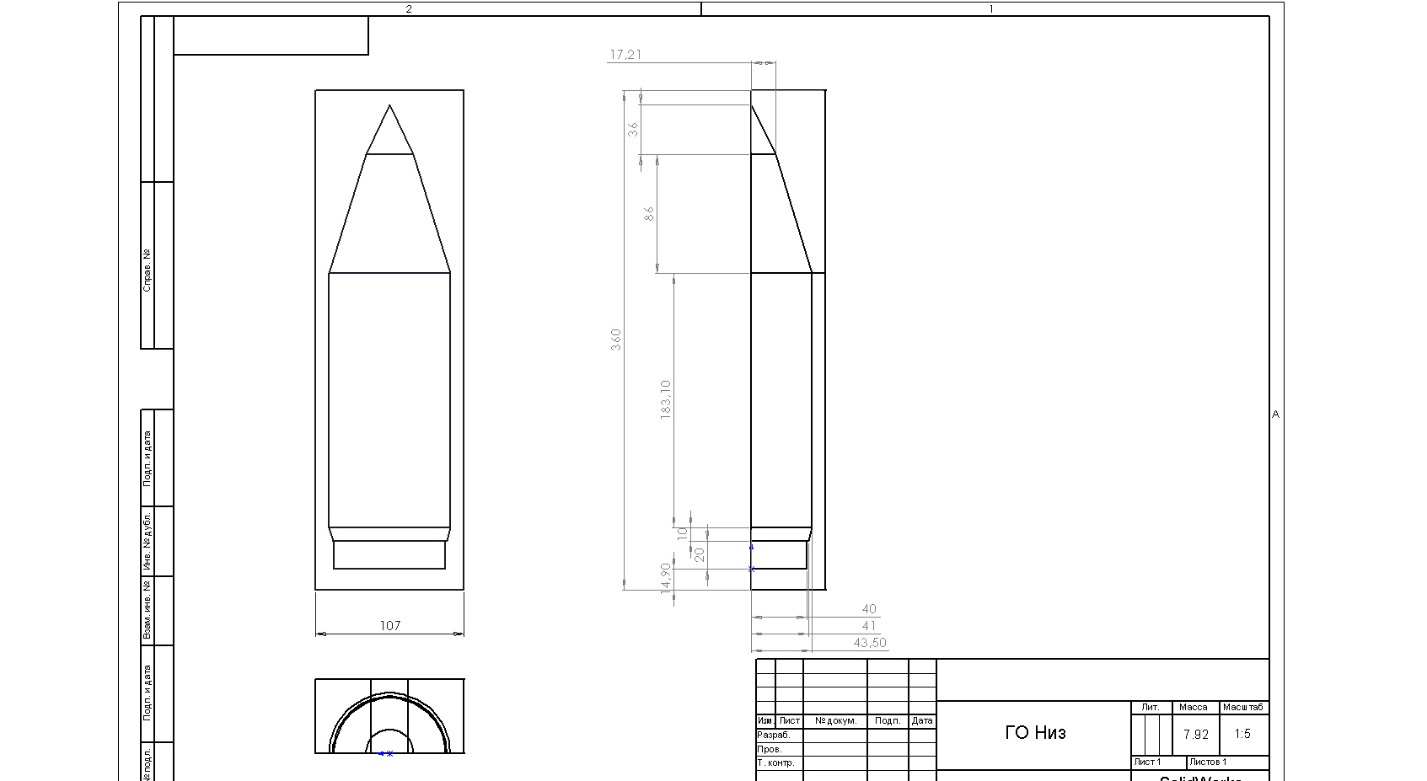

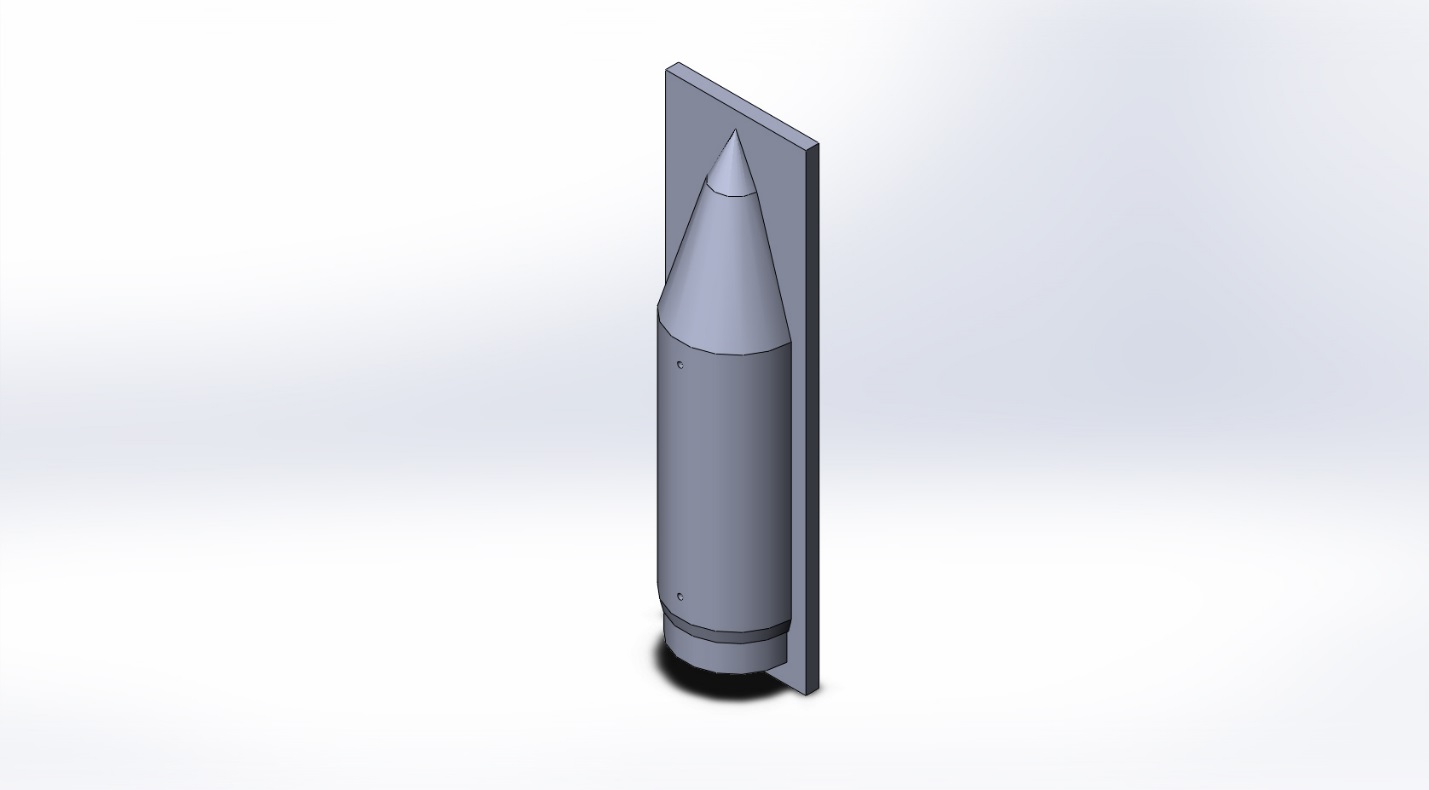

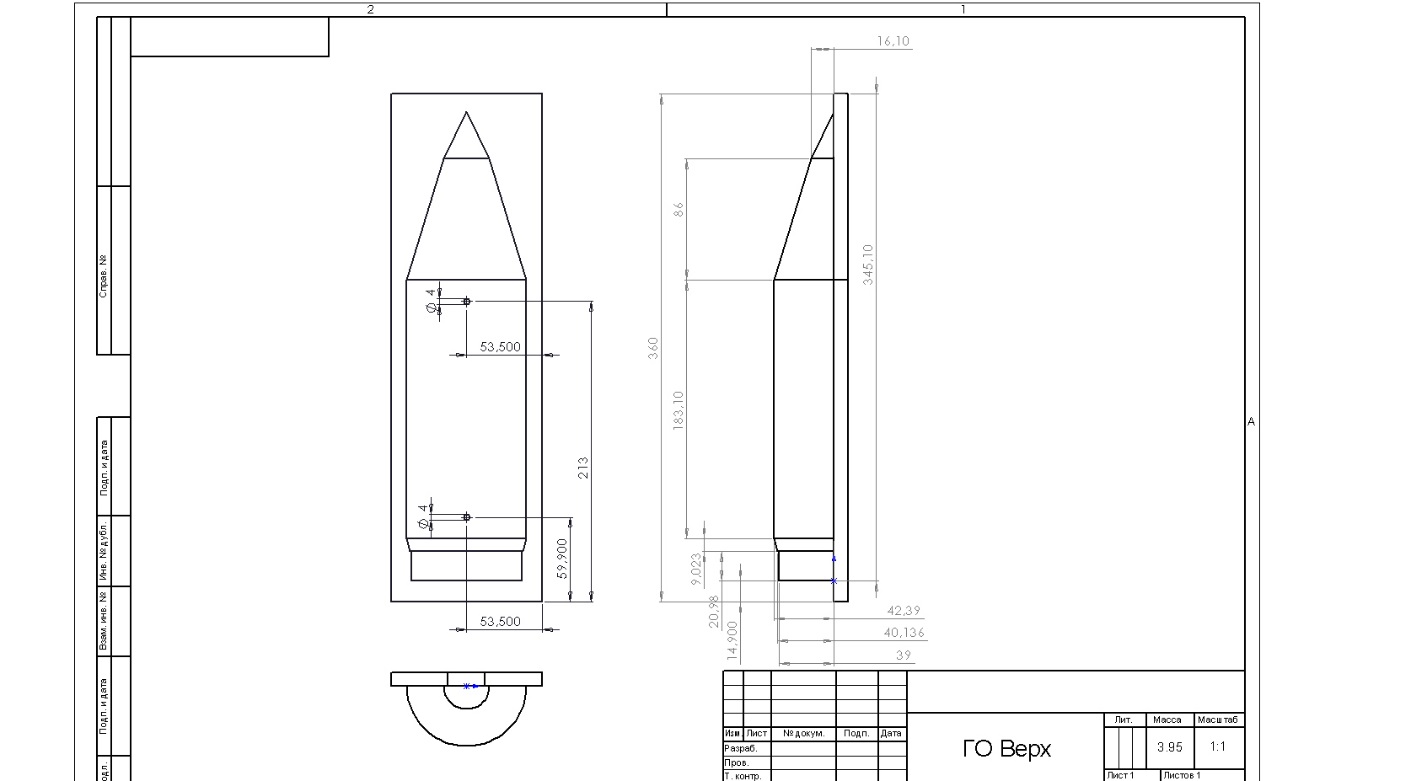

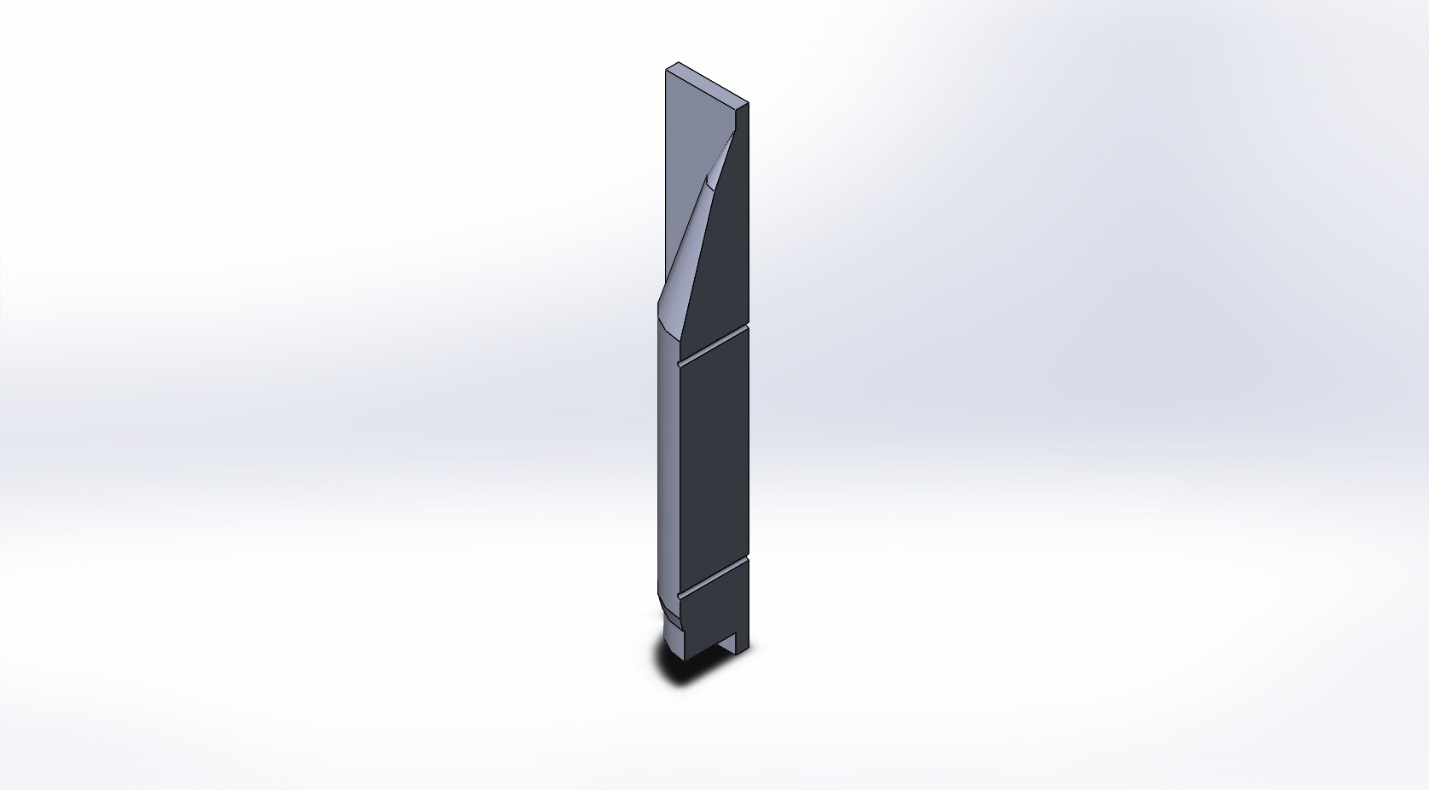

2.5. Обработка полимерных композиционных материаловПрогрессивные методы получения изделий из ПКМ позволяют получать изделия относительно высокой точности и качества поверхности. Однако существенный объём механической обработки всегда остается. Для получения окончательной формы и размеров готовых изделий применяются многие из существующих видов механической обработки. Механическая обработка необходима для достижения требуемой точности и качества поверхности, получения необходимых конфигураций изделия. Это вполне оправдано, особенно при сравнительно небольших объёмах производства, когда разработка и изготовление сложных форм оказывается экономически невыгодными. Механическая обработка необходима для разрезки изделий до требуемых размеров, а также для получения образцов, с помощью которых определяются физико-механические характеристики готовых изделий, например оболочек. При изготовлении изделий из ПКМ применяют следующие виды механической обработки: точение (наружное и подрезка торца), сверление и развёртывание, фрезерование, разрезка, шлифование, нарезание резьбы. Точение применяется для обработки сопрягаемых поверхностей оболочек, конических участков, для проточки шеек под нарезание резьбы, а также для подрезания торцов заготовок и необходимых канавок. Кроме того, с помощью токарной обработки можно получить отдельные детали относительно небольших размеров из различных единичных заготовок. Предъявляемые требования к токарной операции: точность в пределах 9-го – 11-го квалитетов, параметр шероховатости поверхности – Ra = 20 – 80 мкм. Сверление – одна из наиболее распространенных операций механической обработки ПКМ. В плитах и пластинах – это сверление различных отверстий под крепежные элементы, в оболочках – это, главным образом, сверление большого количества сквозных и глухих отверстий для штифтоболтового соединения оболочки с другими элементами конструкции. Основные требования к отверстиям: точность в пределах 10-го – 13-го квалитетов, параметр шероховатости поверхности – Ra=10 – 40 мкм. При необходимости получения отверстий более высокой точности и качества их поверхности применяется операция развертывания. Фрезерование применяют для прорезки пазов, вырезки окон, лючков, для получения различного рода канавок и уступов. При обработке ПКМ производится фрезерование концевыми, дисковыми и шпоночными фрезами и значительно реже – торцевыми и цилиндрическими. Требования к фрезерованию: точность в пределах 11-го – 13-го квалитетов, параметр шероховатости поверхности – R a = 20 мкм. Разрезка является также распространенным видом механической обработки стеклопластиков. Она необходима как при получении требуемых размеров изделий, так и при изготовлении образцов для определения физико-технических характеристик ПКМ. При разрезке основными требованиями являются требования к качеству реза (шероховатость поверхности Ra = 20 мкм) и минимальной толщине реза. Шлифование при обработке ПКМ применяют как отделочную операцию, главной целью которой является обеспечение качества поверхности. Отсюда требование, предъявляемое к этой операции: обеспечение параметра шероховатости поверхности в пределах Ra = 2,5 мкм. Основные виды шлифования – наружное круглое шлифование и плоское шлифование периферией круга. В изделиях из ПКМ нарезают крепёжные резьбы – метрические и специального профиля. Нарезание метрической резьбы, особенно внутренней, производят метчиками. Резьбу специального профиля, как правило, прямоугольного, нарезают абразивными или алмазными кругами и очень редко резцом. Основное требование к резьбе – это её качество ,т.е. отсутствие расслоений материала, разлохмачивания армирующих волокон. На станках для обработки ПКМ должен быть установлен инструмент из сверхтвёрдых материалов (СТМ), синтетических и натуральных алмазов.Для режущей части лезвийных инструментов (резцы, свёрла, фрезы) могут быть применены вольфрамокобальтовые твердые сплавы и быстрорежущие стали. Применяемый при обработке ПКМ алмазно-абразивный инструмент (отрезные и шлифовальные круги) должен иметь большую зернистость и открытую структуру, чтобы уменьшить возможность их засаливания. Обработка резанием ПКМ сопровождается обильным выделением большого количества стружки и пыли. Частички разрушенного армирующего материала, смешанные с частицами затвердевшего связующего, рассеиваются в воздухе и загрязняют его. Поэтому ПКМ необходимо обрабатывать в отдельном помещении, снабженном проточно-вытяжной вентиляцией, которая также необходима индивидуально к каждому станку. 2.6. Нанесение лакокрасочного покрытияУсловия эксплуатации (пребывание в различных климатических районах земного шара, резкая смена температур в течение короткого периода времени, вызывающая конденсацию влаги) требуют нанесения лакокрасочного покрытия на пористые оболочки из ПКМ. Назначение и свойства лакокрасочных покрытий, применяемых для защиты, в основном определяется их составом. Одно из главных требований ко всем лакокрасочным покрытиям – атмосферостойкость, кроме того, необходимыми являются термостойкость, эрозионная стойкость, устойчивость к периодическому воздействию топлива, масел, гидрожидкостей, а также покрытие не должно значительно менять диэлектрическую проницаемость (ε) и тангенс угла диэлектрических потерь (tg δ) материала при рабочей частоте. Весь этот комплекс требований обусловил разработку специальных лакокрасочных покрытий, которые в зависимости от условий эксплуатации объединены в лакокрасочные системы. Выбор и построение системы покрытия в общем случае зависит от типа защищаемого материала, возможной подготовки его поверхности и условий эксплуатации защищаемого материала. Основная масса используемых лакокрасочных материалов представляет собой многокомпонентные системы, в которых назначение каждого компонента заранее определено либо на основании результатов исследований и последующих испытаний, либо на основании многолетней практики. В лакокрасочных системах каждый материал имеет своё назначение: 1. Шпатлёвки – сильно наполненные лаки, имеющие вязкость, 2. Грунтовки – наполненные лаки, имеющие вязкость, необходимую для нанесения их распылением, кистью или обливом; применяются в качестве слоёв покрытия, обеспечивающих высокую адгезию покрытия с защищаемой поверхностью. 3. Эмали – лаки со специальными компонентами, определяющими цвет и укрывистость покрытия, имеющие вязкость, необходимую для нанесения распылением, и придающие покрытию требуемые эксплуатационные, декоративные и специальные свойства. Состояние окрашиваемой поверхности во многом определяет надёжность защиты окрашиваемого материала и долговечность лакокрасочного покрытия. Покрытие, даже самого высокого качества, будет иметь недопустимые дефекты, если нанести его на предварительно не подготовленную поверхность. Для ПКМ наиболее приемлемыми способами подготовки поверхности являются механический и химический. Механическая подготовка поверхности стеклотекстолитов заключается в удалении технологических смазок и избыточного количества связующего (смоляной плёнки) и заключается в зачистке поверхности шлифовальной шкуркой с удалением продуктов зачистки. При химическом способе подготовки поверхности обезжиривают органическими растворителями, при этом происходит полное или частичное растворение загрязнений, имеющихся на поверхности. С помощью растворителей достаточно легко удаляются остатки минеральных масел, консистентной смазки, жировые пятна от рук и т.п. При нанесении покрытий на ПКМ наиболее широко применяется протирка поверхности хлопчатобумажными салфетками, смоченными нефрасом (бензином) с антистатической присадкой. На наружную поверхность лакокрасочный материал наносится способом пневматического распыления. Для этой цели промышленностью выпускаются разные марки пневматических краскораспылителей, обеспечивающих независимую подачу лакокрасочного материала и сжатого воздуха в распылительную головку. Практически все лакокрасочные материалы наносятся ручными пневматическими краскораспылителями с вязкостью 13 – 35 с по вискозиметру ВЗ-246. Сжатый воздух, поступающий к ручным пневматическим краскораспылителям от компрессорной станции, практически всегда содержит влагу, масла и твёрдые включения, попадание которых в распыляемый лакокрасочный материал приводит к появлению дефектов лакокрасочного покрытия. Для очистки сжатого воздуха от воды, масел и твёрдых частиц на участке сети сжатого воздуха до краскораспылителя и регулятора давления устанавливают маслоотделители и фильтры. Достаточно простое и надёжное средство контроля степени очистки воздуха – контроль чистоты отпечатка струи воздуха (без введения лакокрасочного материала) на фильтровальной бумаге. При хорошей очистке воздуха на фильтровальной бумаге не должно оставаться следов масла, влаги и твёрдых включений. Окрашивание способом пневматического распыления производится в специальных камерах, оборудованных вытяжной вентиляцией, где подводится сжатый воздух с регулятором давления и устанавливается водяная завеса для улавливания лакокрасочного материала, не попадающего на окрашиваемый объект, для исключения попадания его в атмосферу. После нанесения лакокрасочное покрытие подвергают сушке, под которой обычно понимают процесс превращения плёнки жидкого лакокрасочного материала в твёрдое лакокрасочное покрытие. Сушка – важный этап получения лакокрасочного покрытия, так как после его завершения покрытие приобретает требуемые свойства. Стадии процесса сушки зависят от типа плёнкообразователя, но в самом общем случае их две: испарение растворителей и других летучих продуктов и химические превращения в плёнкообразователе. Обе эти стадии могут быть произведены в атмосфере при температуре окружающего воздуха (естественная сушка) или с использованием специального оборудования (искусственная сушка). Повышение температуры сушки даёт возможность повысить адгезию, твёрдость, топливо и водостойкость покрытий, что в итоге повышает их защитные и эксплуатационные свойства. Для проведения искусственной сушки в основном используются конвективные и терморадиационные сушильные камеры.[6-8] 3. Конструкторская часть.Для изготовления головной части их ПКМ была спроектирована форма, которая будет изготовлена из дерева, для удешевления проекта  Рис.9.1 Форма головной части  Рис.9.2 Крышка формы Для обеспечения лучшего прессования ПКМ была разработана крышка для формы, которая будем плотно прилегать к ПКМ выложенному в форму. В конечном итоге, после выкладки армирующего материала предварительно смазанного связующим в форму и прессовании его крышкой, по истечению времени, требуемого на отверждение связующего, должна получиться следующая конструкция:  Рис.10. Модель головной части из ПКМ * Подробный чертеж головной части и формы находится в приложении. 4.Технологический процесс изготовления головной части из композиционных материалов.На основе приведенных выше теоретических данных было выбрано оборудование и материалы, необходимые для производства головной части (элемента КА) из полимерного композиционного материала методом контактного формования. Технологический процесс начинается с напечатания формы на 3D-принтере.  Фото Рис.11. Форма головной части напечатанной на 3D-принтере Следующий этап – подготовка формы к выкладке, для этого втираем в форму воск.  Фото Рис.12. Подготовка формы Также на данном этапе необходимо подготовить компоненты связующего к последующему участию в процессе выкладки. Для этого рассчитываем требуемое значение, исходя из пропорции 2:1. Нами было отмерено   Фото Фото Рис.13. ЭД-20 Рис.14. Этал   Фото Фото Помимо требуется подготовить армирующий материал. Для этого раскраиваем рулон стекловолокна и в дальнейшем вырезаем ранее заготовленные выкройки. Рис.15. Рулон стекловолокна Рис.15. Выкройки К следующему этапу необходимо смешать компоненты связующего и приступить к выкладке.  Фото Рис.16. Процесс выкладки В заранее подготовленную форму мы выкладываем лист лавсана. Далее мы начинаем выкладывать первый слой армирующего материала и пропитываем его компонентами связующего. Выкладывать слои армирующего материала, параллельно пропитывая его, мы будем до тех пор, пока не достигнем заданного количества слоёв: 3 штук.  Фото Рис.17. Процесс пропитки На заключительном этапе мы выкладываем лист лавсана и хорошенько проходимся валиком. Затем закрываем форму крышкой и скрепляем обе части формы. Излишки смолы выйдут через отверстие в формы.  Фото Рис.18. Необработанная головная часть Оставляем форму минимум на день, после чего извлекаем головную часть и удаляем неровности.  Фото Рис.19. Скрепление двух половин Так мы делаем дважды так как наша головная часть разделена на две половины. Полученные половинки мы склеиваем и оставляем сушиться. Заключение.В ходе проведения данной курсовой работы был получен прототип головного обтекателя КА. Приложение.      Список источников:1. Проектирование, конструкционные материалы, технология производства, испытания: Учеб.пособие / А.Г. Ромашин, В.Е. Гайдачук, Я.С. Карпов, М.Ю. Русин. – Х.: Нац. аэрокосм. ун-т «Харьк. авиац. ин-т», 2003. 2. Создание полимерных композиционных материалов и изделий на их основе: Учеб. пособие / Фрегер Г.Е., Рач В.А., Колесников А.В., Карвасарская Н.А., Ивановский В.С. – К.: УМК ВО, 1989. 3. Технология производства летательных аппаратов из композиционных материалов: Учеб.пособие / В.Е. Гайдачук, В.Д. Гречка, В.Н. Кобрин, Г.А. Молодцов. – Х.: Харьк. авиац. ин-т, 1989. 4. Применение неметаллических материалов в изделиях авиационно-космической техники: Учеб.пособие / Карпов Я.С., Самой-лов В.Я., Еременко В.Е., Семишов Н.И., Туров В.А. – Х.: Нац. аэро-косм. ун-т «Харьк. авиац. ин-т», 2002. 5. https://ru.wikipedia.org 6. http://ecoruspace.me 7. http://www.findpatent.ru 8. http://www.freepatent.ru 9. https://yandex.ru/patents/doc/RU2492413C1_20130910 Красноярск 2020 |