kurs_Fedyanin_Федяков. Курсовой проект выполняется с целью закрепления и систематизации знаний и умений, полученных при изучении профессионального модуля.

Скачать 183.33 Kb. Скачать 183.33 Kb.

|

Введение Курсовой проект выполняется с целью закрепления и систематизации знаний и умений, полученных при изучении профессионального модуля. А также развития навыков самостоятельного решения задач, связанных с разработкой технологии монтажа, технологической эксплуатации и ремонта реактора. Задачей проектирования является расширение навыков пользования ГОСТами, справочной литературой, нормативными документами, методиками расчета, принятие решений по выбору вариантов технологического исполнения. Реакторы широко используют во всех отраслях промышленности для смешивания химических веществ. 1 Обзор конструкций аппаратов данного типа. Принцип устройства и работы разрабатываемого аппарата. Химический реактор – агрегат для проведения химических реакций объемом от нескольких миллилитров до сотен кубометров. Химические ректоры для проведения различных процессов друг от друга по конструктивным особенностям, размеру внешнему виду. Однако, несмотря на существующие различия, можно выделить общие признаки классификации реакторов, облегчающие систематизацию сведений о них, составления математического описания и выбора метода расчета. Наиболее употребимы следующие признаки классификации химических ректоров и режимов их работы: Режим движения реакционной среды (гидродинамическая обстановка в реакторе); Условия в теплообменном реакторе; Фазовый состав реакционной смеси; Способ организации процесса; Характер изменения параметров процесса во времени; Конструктивные характеристики. Классификация реакторов по гидродинамической обстановке. В зависимости от гидродинамической обстановки можно разделить все реакторы на реакторы смешения и вытеснения. Реакторы смешения – это ёмкостные аппараты с перемешивающей механической мешалкой и циркуляционным насосом. Реакторы вытеснения – трубчатые аппараты, имеющий вид удлинённого канала. В трубчатых реакторах перемешивание имеет локальных характер и вызывается неравномерностью распределения скорости потока и её флуктуациями, а также завихрениями. В теории химических реакторов обычно сначала рассматривают два идеальных аппарата: ректор идеального, или полного, смешения и ректор идеального, или полного, вытеснения. Классификация по условиям теплообмена. Протекающая в реакторах химические реакции сопровождаются тепловыми эффектами (это тепловые эффекты химических реакций и сопровождающих их химических явлений, таких, например, как процесс растворения, кристаллизация, испарение и т.п.). Вследствие выделения или поглощения теплоты изменяется температура и возникает разность температур между реактором и окружающей средой, а в определенных случаях температурный градиент внутри реактора. Перемешивание в аппарате можно достичь двумя способами. Первый способ – химическое перемешивание, которое обеспечивается подачей газа под давлением в слой жидкости (барботаж). Данный способ имеет невысокие затраты, но нельзя использовать с некоторыми жидкостями. Второй способ – механическое перемешивание, обеспечивается за счет специальных устройств. Большим достоинством данного способа является возможность перемешивать любые вещества, но обслуживание и ремонт перемешивающих устройств имеют затраты. В зависимости от числа оборотов мешалки условно делят на тихоходные и быстроходные. К тихоходным относят лопастные, рамные, якорные и листовые, имеющие число оборотов не более 80-100 об/мин. К быстроходным – турбинные и пропеллерные мешалки. Механические перемешивающие устройства состоят из трех основных частей: собственно из мешалки, вала и привода. Мешалка является рабочим элементом устройства, закрепляемым на вертикальном, горизонтальном или на наклонном валу. Привод может быть осуществлен либо непосредственно от электродвигателя (для быстроходных мешалок), либо через редуктор или клиноременную передачу. По устройству лопастей различают мешалки лопастные, пропеллерные, турбинные и специальные.По типу создаваемого мешалкой потока жидкости в аппарате различают мешалки, обеспечивающие тангенциальное, радиальное, осевое и смешанное течение.При тангенциальном течении жидкость в аппарате движется преимущественно по концентрическим окружностям, параллельным плоскости вращения мешалки. Качество перемешивания будет наихудшим, когда скорость вращения жидкости будет равна скорости вращения мешалки. Радиальное течение характеризуется направленным течением жидкости от мешалки к стенкам аппарата перпендикулярно оси вращения мешалки. Осевое течение жидкости направлено параллельно оси вращения мешалки.В промышленных аппаратах с мешалками возможны различные сочетания этих типов течения. Тип создаваемого потока, а также конструктивные особенности мешалок определяют их области применения.При высоких скоростях вращения мешалок перемешиваемая жидкость вовлекается в круговое движение и вокруг вала образуется воронка, глубина которой увеличивается с возрастанием числа оборотов и уменьшением плотности и вязкости среды. Для предотвращения образования воронки в аппарате помещают отражательные перегородки, которые, кроме того, способствует возникновению вихрей и увеличению турбулентностью системы. Образование воронки можно предотвратить и при полном заполнении аппарата, т.е. при отсутствии воздушной прослойки между перемешиваемой жидкостью и крышкой аппарата, а также при установке вала мешалки эксцентрично к оси аппарата или применении аппарата прямоугольного сечения. Помимо этого, отражательные перегородки устанавливают во всех случаях при перемешивании в системах газ – жидкость. Применение отражательных перегородок, а также эксцентричное или наклонное расположение вала мешалки приводит к увеличению потребляемой ею мощности.Типы мешалок:ЛопастныеЛопастные мешалки применяют для перемешивания жидкостей с небольшой вязкостью (до 0,1 Па . с), растворения и суспензирования твердых веществ с малым удельным весом, а также для грубого смешения жидкостей вязкостью меньше 20 Па . с. Лопастные мешалки отличаются простотой конструкции и низкой стоимостью изготовления. Наиболее просты по устройству мешалки с плоскими лопастями из полосовой или угловой стали, установленные перпендикулярно или наклонно к направлению их движения. Частота вращения таких мешалок колеблется от 18 до 80 об/мин, при увеличении частоты вращения выше указанной, эффективность перемешивания резко снижается. Диаметр лопастей составляет 0,7 диаметра сосуда, в котором работает мешалка. К недостаткам лопастных мешалок относятся - малая интенсивность перемешивания густых и вязких жидкостей, а также полная непригодность для перемешивания легко расслаивающихся веществ, для быстрого растворения, тонкого диспергирования и получения суспензий, содержащих твердую фазу с большим удельным весом.ПропеллерныеПропеллерные мешалки (рисунок 1). Плоские лопасти мешалок, поверхность которых перпендикулярна направлению движения перемешиваемой жидкости, не могут обеспечить хорошего перемешивания во всех слоях жидкости, так как создают в ней главным образом только горизонтальные токи.При использовании пропеллерных мешалок, частицы жидкости при перемешивании отталкиваются в любом направлении, в результате возникают встречные токи, способствующие интенсификации перемешивания.

1-корпус аппарата; 2-вал; 3-пропеллер; 4-диффузор | |||||||||||||||||||||||||||||||||||||||||||

Рисунок 5 – дисковая | |

.

.  | |

Рисунок 6 - Устройство дисков вибрационных мешалок

Выбор того или иного типа мешалок определяется целевыми назначением перемешивающих устройств и конкретными условиями протекания процесса. Какие-либо четкие рекомендации по этому вопросу не могут быть сформулированы. Поэтому при выборе того или иного типа перемешивающего устройства можно использовать ориентировочные характеристики условий целесообразного применения различных типов мешалок.

Принцип устройства и работы разрабатываемого аппарата

Назначение: реактор с перемешивающим устройством применяется для осуществления разбавления отработанной кислоты

Устройство: представляет собой обечайку расположенную вертикально, с приваренным эллиптическим днищем и съемной конической крышкой. Крепление осуществляется фланцевым соединением с уплотнительной поверхностью шип-паз для большей герметичности соединения . Корпус изготовлен из стали 12X18Н10Т. Аппарат установлен в межэтажном перекрытии на 4 опорах-лапах.

На крышке аппарата расположены: штуцер который предназначен для входа и выхода продукта и для присоединения трубопроводов, люк-лаз для проведения работ внутри аппарата и который предназначен для загрузки продукта, воздушник , выход и вход подачи в змеевик.

Для поддержания температуры и увеличения качества теплообмена внутри закреплено 3 секции змеевика.

Внутри аппарата расположен вал с пропеллерной мешалкой лопасти которого крепятся к ступице с помощью сварки, ступица крепится к валу на шпоночном соединении, для удержании мешалки используют контр гайку.

Помимо штуцеров, на крышке устанавливается опорная стойка для привода. В приводе устанавливают сальниковое уплотнение в месте прохождения вала через крышку внутрь аппарата, она устанавливается для обеспечения герметичности во время протекания процесса.

Для улучшения циркуляции и теплообмена перемешиваемой жидкости пропеллерную мешалку часто устанавливают в диффузоре. Диффузор представляет собой дополнительную конструкцию изготовленную в виде трубы, которая сужается в месте расположения мешалки. Диффузор установлен в днище аппарата, в этом случае в нижней части предусматривают арочные отверстия. При вращении мешалки создаётся осевое завихрение и в месте сужения диффузора жидкость выталкивается вверх. Таким образом происходит перемешивание как по горизонтали, так и по вертикали. Перемешивание обеспечивает получение качественного продукта.

На эллиптическом днище расположен клапан и привод аварийного слива который предназначен для выведения рабочей среды после завершения процесса в штатном режиме или как аварийный сброс при нештатной ситуации.

2 Расчетная часть

2.1 Прочностные расчеты основных элементов машины (аппарата)

Исходные данные:

Материал аппарата

- корпуса сталь 12X18Н10Т

Рабочее давление

- в корпусе 0.1 МПа

Рабочая температура

- в корпусе 90 °С

Среда в аппарате

- в корпусе едкая пожароопасная

Диаметр аппарата

- в корпусе 1800 мм

Высота аппарата 3840 мм

Коэффициент прочности сварного шва 1

Штуцера:

-ТСП газовой зоны Dy: 40 мм

-ТСП жидкой зоны Dy: 50 мм

- Вход и выход в змеевик Dy: 50 мм

- Вход компонентов Dy: 50/65 мм

- Вход МНТ из сепарационной зоны Dy: 50/65 мм

- Вход отработанной кислоты Dy: 125/150 мм

-Выход эмульсии Dy: 150 мм

-Воздушник Dy: 150 мм

-Люк-лаз Dy: 200/450 мм

-Запасной Dy: 150 мм

-Слив аварийный Dy: 200 мм

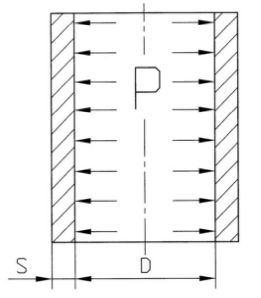

2.1.1 Расчет обечайки

Рисунок 7 - Расчетная схема обечайки

Расчетная толщина стенки обечайки определяется по формуле (1)

(1)

(1)где D-внутренний диаметр аппарата, м;

PR-расчетное давление, МПа;

PR=Р + 0,2 Мпа;

PR=0,1 + 0,2 = 0,3 МПа;

[σ]-допускаемое напряжение, МПа;

φ-коэффициент прочности сварного шва.

Определяем допускаемое напряжение по таблице 1.4

Значение температуры в таблице нет, поэтому пользуемся формулой интерполяции

, МПа (2)

, МПа (2)где: t = 90

12X18Н10Т

12X18Н10Тt1 = 20

t2 = 100

= 151,3 МПа

= 151,3 МПаОпределяем расчетную толщену стенки по формуле (1)

SR =

= 0,00179 м

= 0,00179 мИсполнительная толщина стенки определяется по формуле (3)

(3)

(3)где SR-расчетная толщина стенки корпуса, м;

с-суммарная прибавка на коррозию, м;

с1 – коэффициент прибавки на коррозию, м

с1=0,001м

с2 – технологическая прибавка, м

с2=0,004мм

с3 – прибавка на минусовой допуск, м

с3=0мм

с=0,001+0,004+0=0,005 мм

Определяем исполнительную толщину стенки по формуле (2):

S=0,00179+0,006=0,00679 м

С учетом осевой сжимающий нагрузки принимаю: S=0.008 м

Проверочный расчет на допускаемое внутреннее давление определяется по формуле (4)

(4)

(4)

1,17 МПа ˃ 0,1 МПа - Условие прочности выполняется.

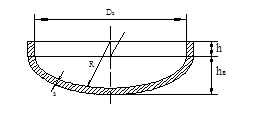

2.1.2 Расчет эллиптического днища

Рисунок 8 - Расчетная схема эллиптического днища

Расчетная толщина днища определяется по формуле (4)

(5)

(5)где: PR=Р + 0,2 Мпа;

PR=0,1 + 0,2 = 0,3 МПа;

R=D-радиус кривизны в вершине днища, м

[Ϭ]- допускаемое напряжение

Значение температуры в таблице нет, поэтому пользуемся формулой интерполяции

, МПа (6)

, МПа (6)где: t = 90

12X18Н10Т

12X18Н10Тt1 = 20

t2 = 100

МПа

МПаОпределяем расчетную толщину стенки по формуле (5):

Исполнительная толщина стенки днища определяется по формуле (7)

(7)

(7)где Sд-расчетная толщина днища, м;

с=с1+с2+с3; м

с1=0,001м

с2=0,004мм

с3=0мм

с=0,001+0,004+0=0,005м

Определяем исполнительную толщину стенки по формуле (7):

Sд=0,00179+0,005=0,00679 м

Принимаем стандартную толщину стенки: SД=0,008 м

Проверочный расчет на допускаемое внутренне давление определяется по формуле (8)

(8)

(8)

1,17 МПа ˃ 0,1 МПа - Условие прочности выполняется.

2.1.5 Расчет фланцевого соединения

Подбираем фланцевое соединение на штуцер вход продукта с гладкой уплотнительной поверхностью.

Рисунок 9 – Расчетная схема фланцевого соединения

Dy = 150 мм Py = 0,25 МПа

Dф = 260 мм D₂= 192 мм

Dб = 225 мм D₄= 161 мм

D1 = 202 мм D₅= 164 мм

h = 13 мм h₁= 16 мм

d = 18 мм h₂= 16 мм

dб = М16 мм H= 41 мм

z = 8 отв.

Нагрузка, действующая на фланцевое соединение от внутреннего давления

Qg=0,785·Р·D2п.с., МН (9)

Qg = 0,785·0,25·0,1762 = 0,006 МН

Реакция прокладки в рабочих условиях

Rn=2·π·P· Dп.с· be· m, МН (10)

где bе – эффективная ширина прокладки, м

m – прокладочный коэффициент, показывающий во сколько раз давление

на прокладку должно быть больше расчетного давления, м

Эффективная ширина прокладки определяется на основании справочной величины ширины уплотнительной прокладки (b), которая выбирается по таблице 13.25 [ с,262]

bп=12 мм

be=0,5·0,012=0,006 м

По таблице 13.28, с.265 выбираются расчетные параметры для неметаллической прокладки – паронит ГОСТ 481-71 толщиной 1мм

m = 2,5

Rn=2·3,14·0,25·0,176·0,006·2,5=0,0041мм

Усилие болта определяется по формуле

gб=fб·[ϭб]t; МН (11)

где ƒб – расчетная площадь поперечного сечения болта выбирается из таблицы 13.27 [ с,262]

fб=1,41·10-4 м2

[ϭб]t — допускаемое напряжение материала болта при рабочей температуре, выбирается по таблице 13.22 [ с,259]

Для болта допускаемое напряжение составляет 105,6 МПа

gб=1,41·10-4·105,6=0,0149 МН

Максимальное усилие болтов

Qбм = qв·z, МН (12)

где z – число болтов, шт

Qбм=0,0149·8=0,1192 МН

Предельное болтовое усилие

Qб=Qд+ Rn, МН (13)

Qб=0,006+0,0041=0,0101 МН

Нагрузка от болтов на фланцевое соединение

Qбф =  , МН (14)

, МН (14)

Qбф= =0,016 МН

=0,016 МН

Изгибающий момент

Мu= Qбф·l, МН·м (15)

где: l – плечо, м

l =  =

=  =0,033 м

=0,033 м

Мu=0,016·0,033=0,000528 МН·м

Момент сопротивления фланца

W =  , МН (16)

, МН (16)

W= =0,0000213 МН

=0,0000213 МН

Напряжение во фланце

G= , МПа (17)

, МПа (17)

G= =24,8 МПа

=24,8 МПа

G≤[ϭб]t

24,8 МПа<151,3 МПа Условие выполняется

Болтовая нагрузка в условиях монтажа

Рб1=max ,МПа (18)

,МПа (18)

Рб1=max

Рб1=0,068 МПа

Болтовая нагрузка в рабочих условиях

Рб2= Рб1+(1-а)· Qд, МН (19)

Рб2=0,068+(1-1,3)·0,006=0,066 МН

Напряжение в болтах в условиях монтажа

Gб= ≤[ϭб]t МПа

≤[ϭб]t МПа

Gб= =60,28 МПа < 151,3МПа

=60,28 МПа < 151,3МПа

В рабочих условиях

Gб= ≤[ϭб]t МПа

≤[ϭб]t МПа

Gб= =58,51 МПа < 105,6 МПа

=58,51 МПа < 105,6 МПа

Прочность прокладки

Gп= ≤[q] МПа

≤[q] МПа

Gп= =10,3 МПа < 20 МПа

=10,3 МПа < 20 МПа

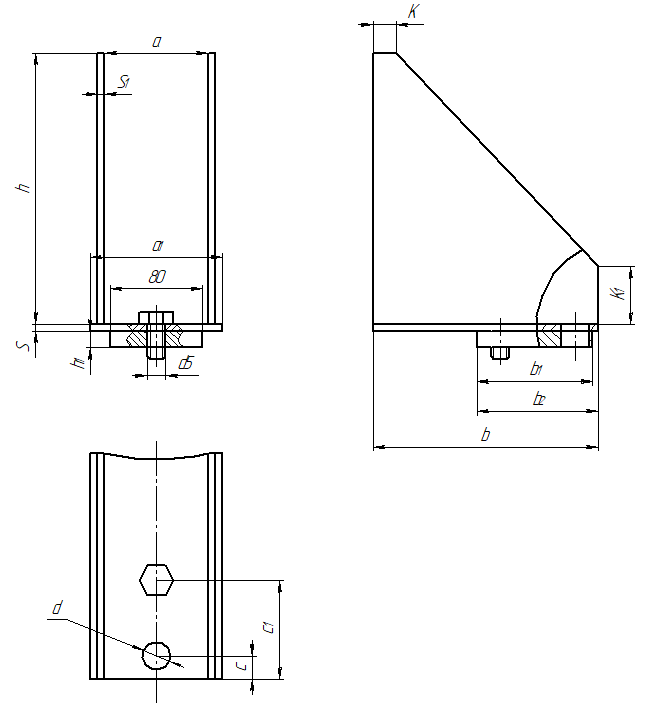

2.1.6 Расчет опор вертикального аппарата

Рисунок 10 - Расчетная схема опоры

Для аппарата, установленного вертикально в межэтажном перекрытии используют опоры-лапы.

Подбор опор проводится с учетом веса аппарата

Максимальная масса аппарата определяется по формуле:

, кг (25)

, кг (25)Gв = 11750 кг;

Нагрузка аппарата на 4 опоры определяем по формуле:

, кН (26)

, кН (26)где z - количество опор

= 29,375 кН

= 29,375 кНПодбираем опоры-лапы тип 2 в количестве 4 шт, с нагрузкой на одну опору 40 кН по таблице 14.1 [1, с.274]

a=150 мм;

a1=190 мм;

а2=120 мм;

b=315 мм;

b1=150 мм;

b2=140 мм;

c= 45 мм;

c1= 90 мм;

h= 390 мм;

h1= 20 мм;

S1= 10 мм,

K= 30 мм;

K1= 80 мм;

d= 35 мм;

dб=М24;

fmax= 160 мм

Опора 2-4000 ОСТ 26-665-79.

3 Организация ремонта аппарата.

Ремонт выполняется либо ремонтными подразделениями предприятия, либо силами привлекаемых для этой цели специализированными ремонтными предприятиями. Эффективная организация ремонтных работ обеспечивается системами планово-предупредительного ремонта (ППР) и планово-предупредительного обслуживания (ППО) Мероприятия по планово-предупредительному ремонту (ППР) носят профилактический характер и выполняются по плану, заранее составленному на основании утвержденных нормативов и технических условий (ТУ) эксплуатации. Система технического обслуживания (ТО) и ППР предусматривает содержание и назначение подлежащих выполнению профилактических мероприятий в течение всего срока службы оборудования; содержание, назначение и периодичность ремонтных работ; нормативы на проводимые ремонтные работы

Система планово-предупредительного ремонта оборудования предусматривает следующие виды работ:

·межремонтное обслуживание, которое заключается в повседневном уходе и надзоре за оборудованием, в проведении регулировок и мелких ремонтных работ без нарушения процесса производства;

·периодические осмотры, промывки, испытания на точность и прочие профилактические операции, которые проводятся по плану через определенное число часов работы оборудования;

·периодические плановые ремонты оборудования – текущий, средний и капитальный виды ремонта

Все ремонты проводится в соответствии с графиком ППР (таблица 1)

Таблица 1- график ППР

| | Месяц | |||||||||||

| Наименование | янв | фев | март | апр | май | июнь | июль | авг | сен | окт | нояб | дек |

| Нитробензол | тр | тр | тр | тр | тр | тр | тр | тр | тр | тр | ср | тр |

Текущий ремонт проводят в процессе эксплуатации оборудования между плановыми капитальными ремонтами. Этот вид ремонта предназначен для поддержания оборудования в работоспособном состоянии и проводится путем замены или ремонта отдельных деталей (кроме корпусных и базисных) при минимальном объеме разборочно-сборочных работ

Текущий ремонт включает следующие работы:

- проверяется состояние корпуса аппарата внешним осмотром;

- проверяется состояние вала мешалки;

- проверяется затяжка болтов крышки аппаратов;

- проверяется состояние запорной арматуры, вскрываются вентили на входе и выходе циркуляционной воды, перебиваются сальники, проверяется легкость открытия и закрытия вентилей;

- вскрывается сливной клапан, проверяется его состояние, прокладка между клапаном и корпусом аппарата заменяется;

- проверяется клиноременная передача: состояние и крепление шкивов, центровка шкивов, состояние клиновых ремней;

- проверяется наличие, состояние и крепление ограждений, кожухов, перемычек на фланцевых соединениях продуктовых линий и линий ЛВЖ;

- при необходимости производиться ремонт или замена деталей;

- по окончании ремонта аппарат проверяется пуском на его воде;

- проверяются подшипниковые узлы вала мешалки, меняется смазка

Продолжительность текущего ремонта устанавливается заранее по каждому цеху годовым графиком планово-предупредительного ремонта. При этом учитывают, что текущий ремонт должен выполняться в нерабочее время, а если неизбежен простой оборудования, то он не должен превышать установленных норм. Объем текущего ремонта составляет около 20% капитального

Средний ремонт проводят с целью восстановления и замены значительного количества изношенных деталей и сборочных единиц. При проведении среднего ремонта можно удлинить срок службы аппарата между двумя капитальными ремонтами, т.е. сэкономить силы и средства, затрачиваемые на все виды ремонта.

При среднем ремонте проводят следующие виды работ:

- полная разборка аппарата для проверки состояния сварных швов корпуса, крышки, привода и их ремонт;

- проверяется состояние сальникового уплотнения на валу аппарата, производится его замена;

- ремонт вала-мешалки и балансировка;

- ревизия всех подшипников с их заменой ( в случае необходимости) ;

- полная ревизия всей запорной арматуры с проверкой на плотность;

- полная разборка клапана нижнего слива с заменой изношенных деталей ;

- испытание корпуса аппарата и клапана наливом воды;

- окраска наружных поверхностей аппарата;

- один раз в год, при среднем ремонте, производится проверка биения вала мешалки с установкой его в сборе с крышкой и приводом на специально изготовленную раму или на токарном станке ;

- после сборки производится обкатка аппарата на воде в течение не менее 1,5 часа

Капитальный ремонт предусматривает полное восстановление технических параметров оборудования и доведение производительности и точности работы оборудования до пределов, предусмотренных паспортом.

Капитальный ремонт оборудования проводят силами ремонтно-механических мастерских или ремонтным персоналом производственного цеха соответственно в ремонтно-механических мастерских непосредственно на месте его установки в сроки, предусмотренные графиком ремонта.

При капитальном ремонте проводятся полная разборка аппарата, проверяется техническое состояние и соответствие всех деталей требованиям рабочих чертежей и пригодность их к дальнейшей эксплуатации, проводятся ремонтно-восстановительные работы всех требующих этого узлов и деталей, проверяется техническое состояние и замена крепежных изделий. При этом проводятся также все виды работ, предусмотренные на стадии среднего ремонта. Капитальный ремонт аппарата проводят один раз в десять лет.

Техническое обслуживание (ТО) – комплекс операций по поддержанию работоспособности оборудования и обеспечению его технических параметров в процессе эксплуатации. Выполняют производственные рабочие и дежурный ремонтный персонал. При этом предусматриваются следующие технические операции:

- осмотр аппарата;

- устранение мелких неисправностей;

- регулировка механизмом;

- смазка трущихся поверхностей

При проведении ремонтных работ в мастерской обязательно выполнение всех правил техники безопасности, установленных для производства. Пожароопасные продукты должны быть удалены от места проведения ремонтных работ, помещение должно вентилироваться так, чтобы не могла создаваться пожаро- и взрывоопасная концентрация паров в атмосфере рабочего помещения. Место проведения ремонта и аппарат должны быть по возможности смочены и поддерживаться в мокром состоянии. При проведении ремонтных работ должны быть предусмотрены меры, исключающие опасность механических повреждений , ушибов и травмирования рабочих.

При снятии тяжелых деталей или целого аппарата необходимо пользоваться подъемными приспособлениями соответствующей грузоподъемности.

Промывку и очистку отключенного аппарата от содержимого и последующую разборку (а также сборку) привода и крышки аппарата допускается проводить при ведении технологического процесса в мастерской. При этом после очистки и промывки должен быть составлен акт о готовности аппарата к ремонту. Разрешение на проведение ремонта, согласованное с ООТ и пожарной охраной, дает главный инженер предприятия.

Количество лиц, занятых ремонтом, должно быть указано в разрешении главного инженера и не должно превышать минимально необходимого для проведения работ .

Газосварочные и электросварочные работы при ремонте деталей и узлов аппарата должны проводиться вне мастерской. Сварочные работы по ремонту корпуса аппарата допускается производить на месте при остановленном технологическом процессе в мастерской, при полном экранировании соседних аппаратов соответствующими экранами (мокрым брезентом, асбестом) в присутствии представителей пожарной охраны и ООТ.

Все работы должны проводиться под личным контролем ответственного лица из числа ИТР цеха, для которого проводятся ремонтные работы.

3.1 Технология ремонта детали

Наиболее часто изнашивающими деталями в данном разбавителе являются прокладки на штуцерах, подшипники, сальниковое уплотнение вала, змеевик, шейка вала.

Наиболее подробное описание ремонта изнашивающей детали, разберем на примере ремонта шейки вала и ремонта корпуса аппарата.

Дефекты на шейке вала могут возникать при различных видах износа подшипника. Определить место дефекта и вид можно только после полной подготовки аппарата к ремонту, его разборке и выбивания подшипников.

На шейке вала могут образовываться неровности, заусенцы, канавки, которые необходимо удалить. Для этого вал устанавливают и закрепляют в станок и протачивают шейку вала для удаления дефектов. При этом диаметр вала уменьшается и поэтому наплавляют новый металл. Место наплавки необходимо обточить и шлифовать до номинального диаметра вала. После обработки необходимо провести закалку. Затем установить новую пару подшипников и собрать привод с крышкой аппарата, после чего устанавливаем в аппарат. Проверяем на холостом ходу в нейтральной среде.

При ремонте корпуса аппарата мы должны иметь акт на разрешение ремонта , наряд допуск на сварочные работы, затем подготовленный к ремонту аппарат нужно визуально осмотреть ,чтобы определить место дефекта или с помощью опрессовки. Зачистить место дефекта до чистого металла и применяем заплатку внахлест из такого же материала и подбираем размер на 20-30 мм больше листа износа на каждую сторону ,но не менее чем 200 на 200, затем вальцуем , срезаем кромки, прихватываем и начинаем приваривать , после сварки зачищаем и проводим контроль сварных швов с помощью опрессовки

4 Организация монтажа аппарата

Монтаж – комплекс работ, связанных с приведением оборудования в рабочее положение. В процессе монтажа технологическое оборудование должно быть собрано и включено в единую технологическую систему с помощью соответствующих коммуникаций. Монтаж аппаратов, поступающих на монтажную площадку отдельными узлами, производится в следующем порядке:

- установка корпуса аппарата на фундамент;

- установка вала с мешалкой;

- установка крышки аппарата;

- сборка сальниковых устройств;

- установка привода;

- установка арматуры и приборов;

- испытание аппарата на плотность и прочность;

- обкатка механизмов и сдача аппарата заказчику

Основными методами, применяемыми в настоящее время при монтаже оборудования, являются индустриальный метод и метод монтажа укрупнёнными блоками. Кроме того, при монтаже мелких объектов и капитальном ремонте применяется метод монтажа по месту. Монтаж технологического оборудования предприятий химической промышленности связан с перемещением, подъемом и установкой его в проектное положение, что требует специальных приспособлений

Строповочные приспособления (стропы и траверсы)—ответственные элементы такелажного оборудования, предназначенные для надежного присоединения поднимаемого элемента к крюку монтажной машины в определенном положении и допускающие предусмотренный технологией монтажа маневр без больших затрат физических усилий.

Стропы могут быть универсальными и облегченными, по технологическому назначению — одно-, двух-, четырех- и шестиветвевыми.

Непосредственно за петли и строповочные отверстия захват конструкций производят одно- и многоветвевыми стропами, а также различными траверсами с помощью специальных захватных устройств на концах — крюков, петель, карабинов и скоб.

Монтаж технологического оборудования предприятий химической промышленности связан с перемещением, подъемом и установкой его в проектное положение, что требует специальных приспособлений. К таким приспособлениям относятся траверсы и тележки.

Траверса - это балка или рамка, в которой возникает необходимость при транспортировке крупногабаритных грузов во избежание их повреждения. Соединение с крюком или талью осуществляется как при помощи жесткого соединения, так и при помощи канатов или цепей. Соединение с грузом может быть не только с использованием крюков, но и других грузозахватных устройств (магнит, вакуумный захват и т.д.)

Тележки предназначены для восприятия вертикальной нагрузки от кузова и рамы с установленным на ней оборудованием и распределения ее между отдельными колесными парами с помощью рессорного подвешивания, передачи тяговых и тормозных сил. Кроме того, тележки направляют движение тягового подвижного состава в рельсовой колее, передавая на раму кузова поперечные усилия от рельсового пути.

В зависимости от организации монтажных работ они делятся на - на комплектно-блочный, крупноблочный и поточно-узловой.

Комплектно-блочный метод монтажа оборудования связан с максимальным переносом работ с монтажной площадки в условиях промышленного производства на предприятия-поставщики оборудования или производственные базы монтажных организаций. Это обеспечивает поставку под монтаж агрегированного оборудования в виде комплектов блочных устройств, включающих в себя опорные и другие конструкции, обвязочные технологические трубопроводы, элементы электротехнических и автоматизированных систем.

Крупноблочный метод обеспечивает минимальные сроки монтажа за счет поставки оборудования заводами-изготовителями в виде крупных транспортабельных комплектных блоков или за счет укрупнительной сборки на монтажной площадке до предоставления фронта работ по установке оборудования и коммуникаций.

Поточно-узловой метод применяют при монтаже оборудования, поступающего в монтаж с низкой степенью заводской готовности (в разобранном виде). Основной принцип метода - непрерывное и равномерное производство работ, которое обеспечивается следующими организационно-техническими мероприятиями: разделение технологического процесса монтажа на операции; задание производственного ритма; разделение труда между исполнителями; совмещение операций укрупнительной сборки и монтажа во времени.

Разбавитель устанавливается в межэтажном перекрытии в цеху, поэтому целесообразно использовать крупноблочный способ монтажа. Крупноблочный способ обеспечивает минимальные сроки монтажа за счет поставки оборудования заводами-изготовителями в виде крупных комплектных блоков либо укрупнительной сборки на монтажной площадке до представления фронта работ для установки оборудования и коммуникаций.

Монтаж разбавителя начинается со сборки аппарата из отдельных блоков на площадке для укрупнительной сборки, которые поставляются с завода-изготовителя. Затем собранный аппарат с помощью автокрана транспортируется через вверх на межэтажное перекрытие.

Монтаж разбавителя производится с помощью подвесной кран-балки. Строповку разбавителя производят за монтажные крюки, которые находятся крышке корпуса и над опорами. В качестве стропов применяют стальные канаты с органическим сердечником. С помощью кран-балки аппарат поднимают на место установки и устанавливают в межэтажном перекрытии.

Заключение

Выполнен курсовой проект на тему: «Разработка технологии монтажа и ремонта разбавителя с перемешивающим устройством».

Задачей проектирования являлось расширение навыков пользования ГОСТами справочной литературой, нормативными документами, методиками расчета, принятие решений по выбору вариантов технологического исполнения.

В процессе работы был выполнен чертеж общего вида реактора с деталировкой и монтажный чертеж аппарата.

Выполнены прочностные расчеты и проведен подбор стандартных элементов оборудования.

В курсовом проекте разработана технология ремонта реактора по графику планово-предупредительных ремонтов, а также технология ремонта двух деталей.

Список используемой литературы

Лащинский А.А., Толчинский А.Р. Основы конструирования и расчетахимической аппаратуры. Справочник – Л.: Машиностроение, 1970, с 752.

Лащинский А.А. Конструирование сварных химических аппаратов / под ред. А.Р. Толчинского. – Изд. 3-е, - М.: Альянс, 2011. с 382.

Криворот А.С. Конструкции и основы проектирования машин и аппаратов химичсеской промышленности. Справочник – М.: Машиностроение, 1976, с 376.

СТП07510508 “Система качества предприятия. Оборудование производственное. Сиситема ТОиР завода им. Я.М. Свердлова”.