Курсовой проект по теме ленточный конвейер. курсовой.docx 1. Л енточный конвейер

Скачать 1.18 Mb. Скачать 1.18 Mb.

|

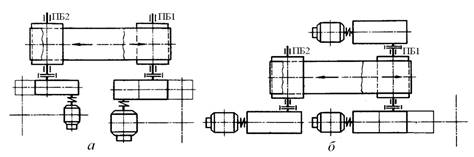

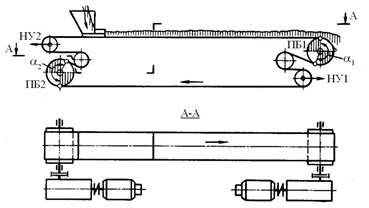

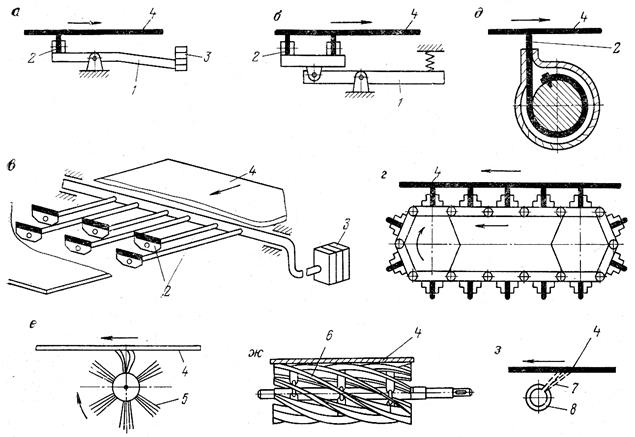

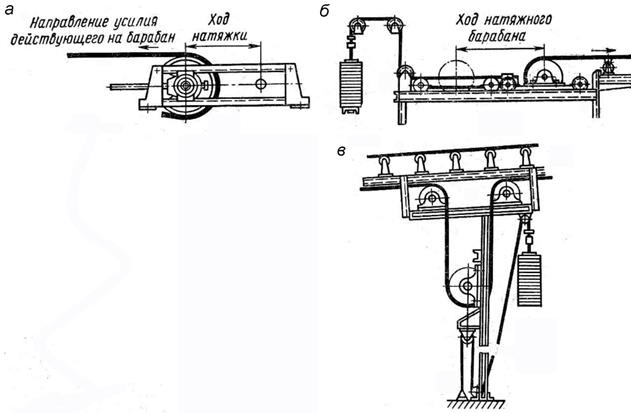

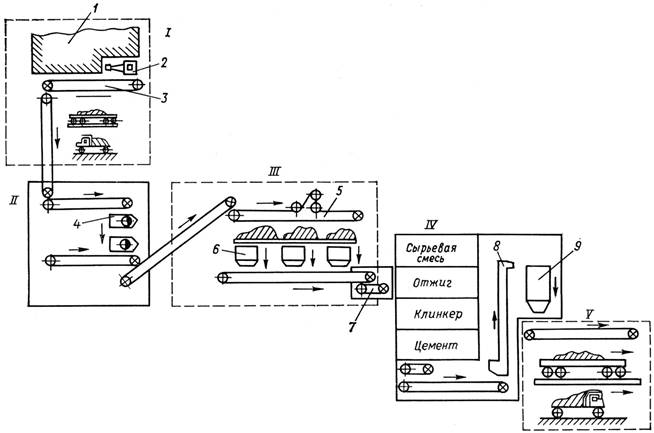

исунок 11 Схемы двухбарабанного привода: а  – с двумя двигателями, б – с тремя двигателями Рисунок 12 Расположение приводов на переднем и заднем концевых барабанах Однобарабанный привод небольшой мощности (до 30–50 кВт) выполняют со встроенным внутрь барабана электродвигателем и редуктором. Такие мотор-барабаны широко используются в приводах передвижных и переносных конвейеров и питателей; они компактны, имеют небольшую массу. К преимуществам однобарабанного привода относятся простота конструкции, высокая надежность, небольшие габаритные размеры, единичный перегиб ленты; недостатками – ограниченный угол обхвата лентой приводного барабана и пониженный коэффициент использования прочности ленты. Двухбарабанные приводы с близко расположенными приводными барабанами имеют различное конструктивное исполнение, наиболее распространенным из них является двухбарабанный привод с индивидуальными приводными механизмами. В этом исполнении барабаны связаны между собой только конвейерной лентой (без дополнительной кинематической связи). У двухбарабанного привода угол обхвата лентой приводного барабана увеличивается до 400º, что позволяет использовать ленту меньшей прочности и является его основным преимуществом. Двухбарабанный привод имеет большие габариты, чем однобарабанный, более сложную конструкцию и меньшую надежность; многократные перегибы ленты снижают ее долговечность – это его основные недостатки. Трехбарабанные приводы применяются в конвейерах большой протяженности. 1.5.Загрузочные устройства Обеспечивают заданную производительность конвейера, срок службы ленты, величину сопротивления ее движению. Конструкция загрузочных устройств зависит от характеристики транспортируемого груза и способа подачи его на конвейер. З  агрузочные устройства (рис. 13) делятся на три типа: с принудительным, сложным и самотечным движением насыпного груза. В загрузочных устройствах с принудительным движением груз перемещается под воздействием приводных устройств – питателей (рис. 13, а, б, в, г, ж, и). Эти устройства имеют большие габаритные размеры и конструктивно сложны. Рисунок 13 Загрузочные устройства ленточных конвейеров: а – вибрационный питатель; б – ленточный питатель; в – барабанный питатель; г – скребковый питатель; д – воронка с затвором; е – направляющий лоток; ж – дисковый питатель с лотком;и – волновой питатель с наклонным днищем; к – вибрационный питатель с направляющим лотком В загрузочных устройствах с самотечным движением груз перемещается только под действием сил тяжести. К ним относятся воронки с затворами и без затворов, направляющие лотки прямолинейного и криволинейного профиля (рис. 13, д, е). Устройства с самотечным движением груза, состоящие из загрузочной воронки и направляющего лотка, не имеют приводных механизмов, просты по конструкции и применяются наиболее часто. Обычно загрузка производится у заднего концевого барабана, однако загрузка и разгрузка конвейера может происходить в любом пункте трассы. Загрузочное устройство должно обеспечивать центрирование и равномерное расположение груза по длине ленты; скорость подачи груза на ленту, близкую скорости движения ленты; формирование грузопотока в загрузочном устройстве, а не на ленте; исключение по возможности воздействия на ленту и роликоопоры массы поступающего груза; отсутствие завалов и рассыпания груза по сторонам; возможность регулирования скорости подачи груза. Штучные грузы подаются на конвейер с помощью направляющих лотков или непосредственно укладываются на него. Насыпные грузы подаются с помощью бункера и загрузочной воронки с направляющим лотком, которые формируют поток груза и направляют его в середину ленты. Для обеспечения высокого срока службы ленты и роликоопор скорость подачи груза должна быть близка к скорости движения ленты, высота падения груза должна быть минимальной. Углы наклона стенок воронки должны быть на 10–15° больше углов трения груза о стенки. 1.6.Очистные устройства для очистки лент и барабанов Для обеспечения нормальной работы конвейера и повышения срока службы ленты необходима очистка поверхностей ленты и барабанов от налипших частиц транспортируемого груза. В настоящее время разработаны различные конструкции очистных устройств (рис. 29), однако лишь немногие получили широкое применение. Частицы груза, прилипающие к ленте, напрессовываются на поверхность роликов обратной ветви ленты и вызывают ее сбегание в сторону. Применяемые очистительные устройства должны обеспечивать достаточно полную очистку при максимальной сохранности очищаемой поверхности, конструкция их должна быть простой и надежной в работе, иметь длительные сроки работы самих устройств без большого износа и загрязнения. Наибольшие затруднения доставляет очистка сильно налипающих влажных грузов (мел, глина и т. п.) и грузов, намерзающих на ленту при пониженных температурах. Тип и устройства для очистки рабочей стороны ленты можно выбирать в зависимости от характера транспортируемого груза. Н  аиболее распространены очистные устройства в виде простых скребков из износостойкой резины, мягкого металла и пластмассы, капроновых нитей. Скребки при помощи рычажной системы контргрузом (рис. 14, а) или пружиной прижимаются к ленте. Они устанавливаются, как правило, под приводным барабаном с усилием, создающим давление 104 Па. Опыт показывает, что при использовании таких очистных устройств можно удовлетворительно очистить ленту при транспортировании сухих и слабоабразивных грузов, например, угля, сухого известняка и т. д. Однако применение таких устройств сопровождается изнашиванием конвейерных лент, появлением задиров на стыках. При транспортировании липких и абразивных грузов применение таких очистных устройств положительных результатов не дает. Рисунок 14 Схемы очистных устройств: а – простые скребки; б – сдвоенные скребки; в, г – многоскребковые; д – с выдвигающимся по мере износа скребком;ж – спиральные гребки; з – гидравлические очистители; 1 – рычаг; 2 – скребок; 3 – прижимной груз; 4 – лента; 5 – капроновая щетка; 6 – спиральная резиновая щетка; 7 – струя воды; 8 – водовод Для повышения эффективности скребковых очистных устройств их делают сдвоенными (рис. 14, б), многоскребковыми (рис. 14, в, г), а также со скребком, выдвигающимся по мере износа (рис. 14, д). Кроме того, получили распространение вращающиеся против движения ленты щетки в виде лопастей, набранных из капроновых стержней (рис. 14, е) и резиновых гребков прямой или спиральной формы (рис. 14, ж). Вращающиеся щетки приводятся в движение от индивидуального привода или от приводного барабана конвейера через ускоряющую передачу. Щетки изготавливают с эластичными ребрами (лопастями), расположенными параллельно оси или по винтовой. Ребра армируются резиновыми полосами из упругих синтетических материалов или набираются из пучков капроновых нитей. Помимо распространенных механических очистных устройств применяют гидравлические устройства, основанные на смыве сильной струей воды налипшего на ленту груза (рис. 14, з) при обеспечении ее просушки. Поверхность нефутерованных барабанов и отдельных роликов обратной ветви очищается стальными скребками. Расположение очистного устройства должно быть таким, чтобы прилипший к ленте груз сбрасывался в разгрузочную коробку или отдельный приемник. Рабочие элементы скребковых очистных устройств выполняют металлическими, из износостойкой резины или пластмассы, закрепляют в шарнирной раме, прижатие к ленте осуществляется грузом или пружиной с помощью рычага. Для повышения срока службы скребков их выполняют двойными. Первый по ходу ленты скребок устанавливают с большим зазором от поверхности ленты, чем второй. Сначала происходит удаление основного слоя материала первым, а затем более тонкая очистка вторым скребком. Для очистки рабочей поверхности ленты от сухих и влажных, но не липких грузов достаточно на холостой ветви установить после разгрузочного барабана одну-две дисковые прямые роликоопоры с резиновыми или металлическими дисками на ролике. Для слабоналипающих грузов используют вибрационные очистные устройства, наибольшая эффективность которых достигается при их использовании в сочетании с другими очистными устройствами. Гидравлические очистные устройства работают по принципу механического отделения прилипших частиц груза напорной струей воды. Они имеют простую конструкцию, но требуют установки дополнительного оборудования для подачи воды и отвода пульпы, гидроочистку (гидросмыв) применяют при обеспечении просушки ленты. При транспортировании сильноналипающих материалов (глина, суглинок, мел, цемент, известь, формовочная земля) или при работе в условиях длительного воздействия низких температур конвейер в любом случае должен быть оборудован на холостой ветви несколькими дисковыми или спиральными роликоопорами и механическим очистным устройством в месте сбегания ленты с приводного барабана (скребком при скорости ленты до 2 м/с или щеткой при скорости более 2 м/с), прижимаемым к поверхности ленты пружинами или рычагом с грузом. Для очистки поверхности приводного и других барабанов также применяются стальные скребки. 1.7.Натяжные устройства Натяжные устройства придают ленте натяжение, достаточное для передачи на приводном барабане тяговой силы трением при пуске конвейера и при установившемся движении, ограничивают провисание ленты между роликоопорами, компенсируют удлинение ленты в результате вытяжки ее в процессе работы и сохраняют некоторый запас длины ленты, необходимый для ее ремонта при повреждениях. Н  атяжные устройства ленточных конвейеров могут быть винтовыми, грузовыми, гидравлическими, грузо-лебедочными и грузо-пружинными, а по их расположению на трассе – хвостовыми и промежуточными; натяжение ленты осуществляют перемещением натяжного барабана. Рисунок 15 Типы натяжных устройств: а – винтовое; б – грузовое тележечное;в – грузовое рамное Винтовое (рис. 15, а) и грузовое тележечное (рис. 15, б) натяжные устройства (хвостовые) располагаются на концевом барабане перед выходом ленты на рабочую ветвь; грузовое рамное (промежуточное) натяжное устройство (рис.15, в), как правило, устанавливается вблизи приводного барабана на холостой ветви, где лента имеет минимальное натяжение. 2.Подготовка к монтажу. 2.1.Приемка фундамента под монтаж. Приемка фундамента под монтаж оборудования оценивается в соответствии с отметками и расположением фундаментных болтов осям оборудования и крепежным отверстиям, приямкам. Фундаменты под оборудование являются базой монтируемых машин. В приемку фундаментов под монтаж оборудования входит геодезическая съемка планового и высотного положения поверхностей, предназначенных для установки и размещения фундаментных болтов. Проверяется также, лабороторным способом, качество бетона и смесей для заделки фундаментных болтов. Прочность заделки болтов следует испытывать опытным затягиванием динамометрическим ключом на заданный момент. Данные геодезической съемки сравнивают с чертежами фундамента и анкер-плана. Нормами допускается отклонение точности установки болтов в плане до 5 мм, а по вертикали — 20 мм. Иногда поставщики оборудования задают более жесткие требования, которые достигаются при использовании высокоточных геодезических приборов. До начала монтажа оборудования на фундаментах и примыкающих к ним площадках необходимо: Установить реперы и плашки в соответствии с геодезическим обоснованием. Их количество, а также размещение должны отвечать удобству доступа к ним на всех стадиях монтажа; Засыпать до проектной отметки пазухи между частями фундамента, оградить проемы и проходы, а над приямками установить мостики с ограждениями; Установить обноски для протягивания контрольных осей и стационарные стойки для крепления теодолитов или лазерных приборов; Устроить черные полы, остеклить окна и проложить предусмотренные ППР подъездные пути; Проложить трубопроводы воды, пара, сжатого воздуха, а также кабели электроснабжения и освещения в соответствии с ППР и проектами инженерных систем; Организовать разводку по фундаментам и каналам электропитания и сжатого воздуха для энергоснабжения механизированного инструмента, местное освещение, разводку кислорода и газа; Сдать в эксплуатацию мостовые краны; Установить местные обогреватели в случае производства работ в холодное время года и отсутствие отопления. Приемка считается выполненной, если параметры исполнительной документации соответствуют параметрам проекта, либо возможные отступления согласованы проектной организацией и производителем оборудования. 2.2.Приемка и подготовка оборудования. Оборудование поставляют на монтажную площадку комплексно в соответствии со стандартами, техническими условиями и заводскими чертежами. График поставки оборудования предусматривает первоочерёдную поставку грузоподъемного оборудования, используемого для производства строительно-монтажных работ. Поставленное оборудование должно быть испытанным, прошедшим на заводе-изготовителе контрольную сборку, законсервированным и упакованным. Допускается поставлять контрольной сборки, если технологией взаимозаменяемость их деталей. При поставке приводов изделий на общей раме заводом-изготовителем должна быть произведена их центровка, с установкой контрольных штифтов или тупиков, исключающих поворотную центровку при монтаже. Насадка полумуфт на электродвигатели большой мощности, поставляемые отдельно от привода, производится заказчиком. Заказчик вместе с оборудованием передаёт монтажной организации техническую документацию, поступающую вместе с оборудование от заводов-изготовителей. К ней относится: паспорт завода-изготовителя, сборочные чертежи оборудования, комплектовочные и отправочные ведомости, маркировочные схемы на оборудование, отправляемое в разобранном виде, заводские технические условия и инструкции на сборку, монтаж и пуск оборудования, акты заводского ОТК на контрольную сборку, балансировку, обкатку, испытание, и приёмку оборудования.На каждом упаковочном ящике указывают его номер, массу и делают предупреждающие надписи о местах строповки, возможности кантовки и т.п. Всё поставленное оборудование должно фундаментными болтами, крепежными деталями и фланцами для присоединения коммуникации трубопроводов. Доставленное оборудование разгружают и временно хранят на специально отведённых для этого открытых площадках или в приобъектных складах. Оборудование крупных размеров большой массы следует разгружать непосредственно в цехе, где оно должно быть смонтировано. Мелкие и подвергающиеся коррозии детали и инструменты хранятся в закрытых складах. Предмонтажной ревизии подлежит оборудование, поставленное для монтажа, по истечении гарантийного срока хранения. К ней относится удаление консервационных смазочных материалов и покрытий с наружных и внутренних обработанных поверхностей; разборка и последующая сборка для осмотра вращающихся и трущихся частей; очистка от коррозии, грязи и посторонних частиц, с последующей промывкой и протиркой обработанных поверхностей; замена антикоррозийных смазочных материалов, прокладок и других мелких частей, пришедших в негодность в результате длительного хранения; пришабровка подшипников, посадочных мест, трущихся плоскостей; устройство стеллажей настилов и ванн для производства ревизии. 2.3.Организация монтажной площадки. Монтажная площадка включает в себя комплекс производственных и бытовых зданий, площадок и других сооружений, обеспечивающих нормальное производство монтажных работ непосредственно на объекте строительства.Непосредственно на площадке строительства размещают конторские помещения, бытовые помещения для рабочих, складские поме- щения для хранения материалов, инструмента и приспособлений, площадки для складирования и укрупнительной сборки в монтажные блоки оборудования и конструкций, подъездные пути, временные энергетические устройства и коммуникации. Территория монтажной площадки (места монтажа оборудования и конструкций, установки монтажных механизмов, проезды, проходы, площадки для складирования и укрупнительной сборки) до начала работ должна быть очищена от строительных и других материалов, грязи и мусора, а зимой ото льда и снега. На всей территории площадки до начала работ ограждают и снабжают предупреждающими надписями зоны, опасные для работы и прохода, в ночное время их оснащают световыми сигналами.Работа в темных, неосвещенных местах запрещается. М  онтажная площадка должна быть оборудована противопожарными средствами – огнетушителями, ящиками с песком, резервуарами с водой, ведрами. онтажная площадка должна быть оборудована противопожарными средствами – огнетушителями, ящиками с песком, резервуарами с водой, ведрами.Рисунок 16 Технологическая схема применения конвейеров на примере производства цемента: I – добыча и доставка известняка;II – обогащение (дробление, сортировка, помол); III – складирование; IV – участок технологического оборудования для получения цемента;V – отгрузка; 1 – забой; 2 – добычная машина; 3 – ленточный конвейер; 4 – дробильно-сортировочное оборудование;5 – распределительный конвейер на складе; 6 – бункера; 7 – питатель; 8 – элеватор; 9 – силосный бункер 3.Монтаж 3.1. Последовательность монтажа конвейера. Машины непрерывного транспорта монтируют на постоянном рабочем месте. Трудоемкость монтажных работ конвейеров требует повышенной точности координирования их положения в пространстве по отношению к другим машинам, технологическому оборудованию и элементам строительных конструкций. При большой длине недопустимы даже малые угловые ошибки, которые приводят к отклонениям линейных размеров, поэтому монтаж оборудования выполняют квалифицированные рабочие непосредственно на рабочем месте. Монтажу ленточного конвейера предшествует разработка проектно-сметной документации и монтажных работ с учетом расположения складов, подъездных путей, энергетического хозяйства. Конвейерные установки с мощностью привода более 500 кВт монтируют специализированные монтажно-строительные организации, при меньшей мощности – монтажные бригады самого предприятия. На выверенную по шаблону, отвесам и уровню и закрепленную металлоконструкцию (рис. 17) устанавливают роликоопоры, начиная с нижней (холостой) ветви, пока доступ к ней не закрыт роликоопорами верхней ветви. Затем устанавливают роликоопоры рабочей ветви и монтируют приводной барабан, а по его валу – редуктор и электродвигатель. Привод конвейера обкатывают до установки ленты, замеченные неисправности устраняют. Натяжной барабан устанавливают в крайнее положение, соответствующее минимальной длине конвейера. Наибольшая ответственность монтажа необходима при установке приводной станции и роликового става в плане. При установке приводных барабанов не допускается отклонение от перпендикулярности осей барабана и конвейера более чем на 0,5 мм на 1000 мм длины, смещение середины барабана относительно продольной оси конвейера должно быть не более 2 мм, жесткие требования предъявляются и к натяжным и к отклоняющим барабанам. |