Курсовой проект по теме ленточный конвейер. курсовой.docx 1. Л енточный конвейер

Скачать 1.18 Mb. Скачать 1.18 Mb.

|

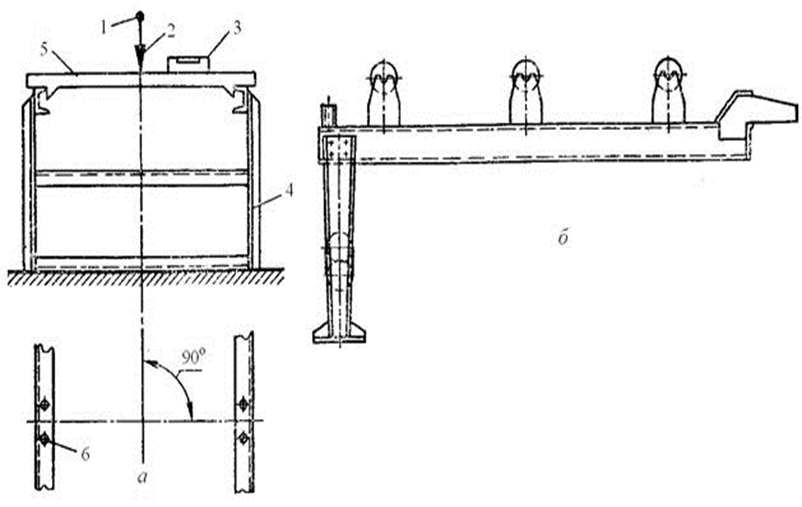

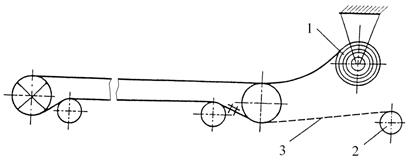

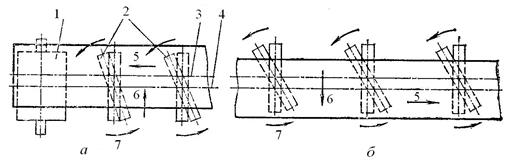

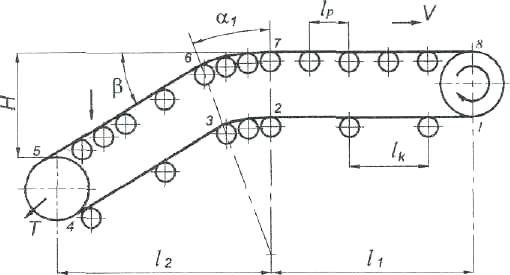

Рисунок 17 Схема подготовки металлоконструкции к монтажу: а – подготовка к монтажу; б – секция конвейера;1 – ориентир; 2 – отвес; 3 – уровень; 4 – металлоконструкция; 5 – шаблон; 6 – отверстия Отклонение середины роликоопоры от продольной оси конвейера не должно превышать 3 мм. Опорная поверхность под роликоопоры должна быть прямолинейной (отклонение не более ±1 мм на 1000 мм длины), ролики должны легко вращаться.После холостого испытания приводов, натяжных устройств и другого оборудования приступают к монтажу конвейерной ленты. Для укладки ленты на обеих ветвях конвейера рулон ленты устанавливают со стороны концевой станции. Конец ленты прикрепляют к стальному канату, длина которого не меньше удвоенной длины конвейера (рис.18).Канат укладывают на роликоопоры холостой ветви, перекидывают через головной барабан и протягивают по роликоопорам грузовой ветви к лебедке. П  ри наматывании каната на барабан лебедки лента сматывается с рулона и укладывается на грузовой, а затем, обогнув концевой барабан, на холостой ветви конвейера. Рисунок 18. Схема навески ленты с помощью привода и лебедки:1 – рулон ленты; 2 – барабан лебедки; 3 – канат После монтажа всех узлов и электрооборудования производится тщательный осмотр и обкатка конвейера. П  еред опробованием конвейера вхолостую в течение 3–4 часов необходима установка защитных кожухов, бортов, течек, воронок, очистных устройств. Лента должна быть натянута расчетным усилием. При этом проверяется работа механизмов, нагрев подшипников, вращение роликов, отсутствие течи масла из редуктора, контроль правильности движения ленты (рис. 19). При сходе ленты с приводного барабана или с роликоопор конвейер останавливают.При опробовании под нагрузкой в течение 12 часов выполняются аналогичные проверки и регулировки, как при опробовании вхолостую. Рисунок 19 Регулировка верхних роликоопор ленточного конвейера при сходе ленты:а – с приводного барабана; б – в средней части;1 – приводной барабан; 2 – роликоопоры; 3, 4 – оси ленты и конвейера;5, 6, 7 – направления движения ленты, ее схода и разворота роликоопор. Для попадания груза на середину ленты необходимо соблюдать правильность загрузки и разгрузки конвейера и положения загрузочных устройств. Просыпание груза в местах разгрузки устраняют регулированием приемных устройств. При опробовании наклонных конвейеров под нагрузкой (при полностью загруженной ленте) проверяют работу тормозов и остановов, препятствующих движению загруженного конвейера в обратном направлении при выключении двигателя. Натяжение ленты регулируется в соответствии с ее загрузкой. 3.2. Техническое обслуживание механизмов и деталей конвейеров. Техническое обслуживание конвейеров включает: осмотр всех элементов конвейера; проверку правильности их работы; регулировку механизмов; ремонт механизмов и деталей. Техническое обслуживание конвейеров производят визуально при холостом ходе и остановках, во время передачи смены машинистами и дежурными слесарями, при осмотре проверяют: наличие повреждений ленты; прочность стыка; состояние обкладки бортов; качество очистки ленты; прилегание ленты к роликам; правильность хода ленты, загрузки и разгрузки; отсутствие заштыбовки, чрезмерного провисания между роликоопорами. Посадочные места под подшипники качения на оси роликов, рабочие поверхности барабанов и роликов подвергаются механическому и абразивно-механическому износу, в результате чего происходит изменение их начальных размеров, искажение геометрических форм, появление рисок и задиров. Причиной дефектов является трение поверхностей деталей при значительных давлениях в присутствии абразивной пыли. Сопрягаемые поверхности роликоопор воспринимают динамические и знакопеременные нагрузки, в них возникают различного рода напряжения, в ряде случаев они подвергаются интенсивному старению и износу. При осмотре конвейера проверяют наличие повреждений ленты, качество ее очистки, прилегание к роликам, правильность хода, разгрузки и загрузки, отсутствие заштыбовки, чрезмерного провисания между роликоопорами и опасности пробуксовки. Плохая очистка ленты ускоряет ее износ, поэтому очистные устройства должны быть тщательно отрегулированы. Мелкий ремонт ленты выполняют на месте, а при крупных повреждениях на большой длине ленту или ее отдельные участки заменяют. Сход ленты в сторону должен быть устранен, так как он ведет к повреждению кромок ленты и просыпанию груза на холостую ветвь с переносом на натяжную станцию и заштыбовкой ленты. Эксплуатация при ослабленном натяжении ленты приводит к энергетическим потерям, снижает срок службы ленты и является причиной пробуксовки на приводном барабане, которая ведет к интенсивному износу ленты и футеровки барабана. При работе зимой необходимо следить за тем, чтобы не было обледенения барабанов и ленты. Техническое обслуживание роликоопор ленточных конвейеров предусматривает их периодический осмотр, регулировку и замену. При осмотре приводных станций необходимо следить за износом футеровки приводных барабанов, наличием масла в редукторе, состоянием муфт, тормозов и остановов ТО барабанов ленточных конвейеров предусматривает их осмотр, регулировку и смазку. При осмотре проверяют состояние подшипников по внешним признакам (шум, нагрев) и футеровки (износ, обрыв). Поврежденную футеровку ремонтируют или заменяют на месте без демонтажа барабана. Для устранения нагрева проверяют и регулируют положение барабана, проверяют состояние подшипников. Неисправности подшипниковых узлов происходят из-за отсутствия, избытка или загрязнения смазки, перекоса самого подшипника. Натяжные устройства при техническом обслуживании осматривают и устраняют неисправности. При ТО металлоконструкций проводится тщательный осмотр характерных зон возможных повреждений, все расчетные сварные швы, заклепочные и болтовые соединения и другие места вероятного появления трещин: резкие изменения сечений элементов; места примыкания ребер, накладок, косынок; концы сварных швов и места с изменением их толщины и формы. При обнаружении трещин в ответственных местах металлоконструкций машину не допускают к работе; если дефекты не представляют опасность для нормальной работы машин и обслуживающего персонала, их исправление можно приурочить к очередному ремонту. 4 Пример расчета ленточного конвейера Исходные данные для проектирования: Груз – руда железная мелкая и среднезернистая  насыпная плотность p = 2,1 т/м3; угол естественного откоса в покое ф= 38°; угол естественного откоса в движении фд= 0,5*38° = 19°; коэффициент трения груза по резине в покое kп = 1; коэффициент трения в движении kдв = 0,5. группа абразивности D=тяжелой абразивности Производительность конвейера Q = 50 т/ч. Длина горизонтального участка lг = l1 = 40 м. Горизонтальная проекция наклонного участка lн.г= l2 = 15 м. Угол подъема наклонного участка конвейера β = 22о. Вертикальная проекция наклонного участка: Н = 1,6+8+2 = 11,6 =12м Рассчитать размеры ленты и конвейера, сопротивление движению и натяжение ленты, мощность привода с учетом пусковых нагрузок.  Рис 4.1 – Схема конвейера (в соответствии с вариантом задания) 5.1 Выбор типа и материала ленты Тип ленты, материал тканевых прокладок и их число предварительно определяют по рекомендациям справочника и табл. 4.1, 4.5, 4.6, 4.7. С учетом свойств груза выбираем прокладку ТК-200-2 из комбинированных нитей, прочность на разрыв q=200 Н/мм, толщина прокладки t = 1,6 мм. Толщина резиновых обкладок: рабочей стороны 8 мм, обратной 2 мм. Толщина ленты по формуле: 5.2 Определение ширины ленты и формы роликоопор Для насыпного груза принимается желобчатая форма роликоопор на рабочей ветви конвейера, и прямая на обратной ветви. Ширина ленты рассчитывается по формуле: где, Qр – расчетная производительность т/ч. = 650 - коэфф-т типа роликоопор  = 0,97 - коэфф-т угла наклона конвейера = 0,97 - коэфф-т угла наклона конвейера Vл = 1 м/с - принятая скорость движения ленты Расчетная производительность рассчитывается по формуле: где Q – номинальная производительность, т/ч; Кн= 1,25…2,0 - коэффициент неравномерности загрузки; Кв = 0,8…0,95 - коэффициент использования по времени; Кг = 0,96 - коэффициент готовности. Qp=  B=1,1  =0,440 =0,440Принимаем ширину ленты 500 мм. 5.3 Выбор роликоопор Для рабочей ветви принимаются желобчатые роликоопоры (Ж), с тремя гладкими роликами (Г),; Для обратной ветви – прямая роликоопора (Н). Расстояние между роликоопорами: на рабочей ветви lр.р = 1,4 м для груза плотностью 2,1 т/м3, ширины ленты 500 мм (табл. 4.10), на холостой ветви lр.х=2·lр.р = 2·1,4 = 2,8 м, в зоне загрузки lз=0,5·lр.р = 0,5·1,4 м = 0,7 м. Диаметр роликов для плотности груза 2,1 т/м3, ширины ленты 500 мм, скорости 1 м/с, принимается D = 108 мм. Длина ролика желобчатой опоры на рабочей ветви L1= 200 мм, прямой опоры на обратной ветви L = 600 мм, угол наклона боковых роликов 5.4 Тяговый расчет конвейера Выполняется методом последовательного суммирования сил сопротивления движению ленты по всей трассе конвейера. Трассу разделяют на участки, нумерацию которых начинают от точки сбегания ленты с приводного барабана и продолжают по контуру трассы до точки набегания на приводной барабан (рисунок 5.1). Первоначально определяются силы сопротивления движению ленты на прямолинейных участках 1-2, 3-4, 5-6, 7-8 по формулам.  – распределенная нагрузка на 1 погонный метр трассы конвейера от груза, ленты, роликов холостой и рабочей ветви, соответственно, Н/м; l, Н – горизонтальные и вертикальные проекции соответствующих участков трассы конвейера, м; Знак (+)соответствует движению груза вверх, знак (–) - движению вниз. Распределенная нагрузка рассчитывается по формулам:  =236H/м =236H/м 0,011*500*12=66Н/м 0,011*500*12=66Н/м  Расчет сил сопротивления на прямолинейных участках:   =(66+2,9)*15*0,04-66*3,2=-66,5H =(66+2,9)*15*0,04-66*3,2=-66,5H  5.5 Натяжение ленты в характерных точках Расчет ведется по формулам. Расчет начинают с приводного барабана, двигаясь по холостой ветви. Холостая ветвь. Натяжение ленты в точке 1 определяется по формуле , где участках;  = 1,2*(110-66,5+1155+505)/2,56-1,1*1,2=1648H Далее по формулам выполняется расчет натяжения ленты в характерных точках трассы: S2=1648+110=1758H На выпуклой батарее роликов (участок 2-3) , где – коэффициент сопротивления роликов для (центральный угол роликовой батареи) и средних условий работы (табл. 4.1). Табл. 4.1 – Коэффициенты сопротивления барабанов и роликовых батарей

Участок 2-3: S3=1,05*1758=1846H Участок 3-4: Н, (min). S4=1846-66,5=1779 | |||||||||||||||||||||||||||||||||||||||||||||||||||||

30 -90

30 -90  90 -140

90 -140  140 -180

140 -180  5 -15

5 -15  16 -25

16 -25