Лабораторная работа1. Лабораторная работа 1 Исследование стабильности горения сварочной дуги переменного тока

Скачать 0.88 Mb. Скачать 0.88 Mb.

|

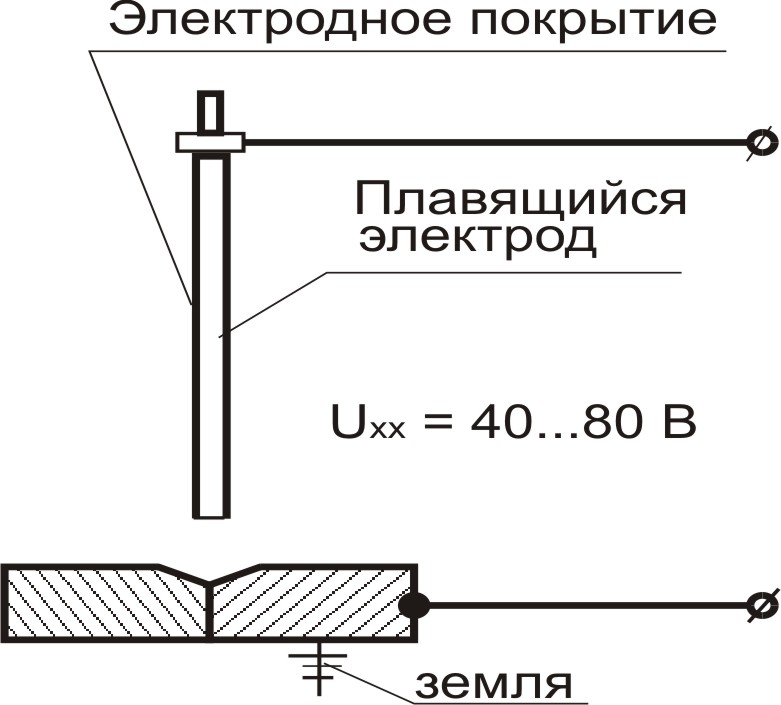

1 2 - - Лабораторная работа №1 Исследование стабильности горения сварочной дуги переменного тока При разработке технологических процессов сварки для обеспечения качества сварных швов необходима стабильность горения сварочной дуги, что обеспечивается правильным выбором источников тока и соответствующих марок электродов. Стабильность горения сварочной дуги (т.е. непрерывность горения дуги) является одним из основных критериев использования сварочной дуги переменного тока для получения неразъемных соединений и обеспечения их качества. Исследование влияния различных факторов на стабильность горения сварочной дуги является важной научно-практической задачей. 1.1. Задачи работы, стоящие перед студентами 1.1.1. Закрепить теоретические знания, полученные на лекциях. 1.1.2. Исследовать влияние различных факторов на стабильность горения сварочной дуги. 1.1.3.Изучить способы стабилизации горения электрической дуги. 1.1.4. Получить навыки по постановке задачи исследований, проведению исследований. 1.1.5. Ознакомиться с лабораторным оборудованием и контрольно-измерительными устройствами. 1.1.6. Закрепить знания по математической обработке результатов исследований на ЭВМ. 1.1.7. Провести экспериментальные исследования влияния легкоионизирующихся компонентов на стабильность горения электрической дуги; выявить физические и технологические параметры, определяющие стабильность горения сварочной дуги. 1.2. Применяемое оборудование, контрольно- измерительные приборы и материалы При проведении лабораторной работы в распоряжении студента: сварочный трансформатор, электроды, электрододер-жатель, приспособление для закрепления электрода на штативе, осциллограф С1-17, источник импульсного тока, штангенциркуль. Схема проведения экспериментальных исследований приведена на (рис.1.1.)  Рис.1.1. Схема проведения экспериментальных исследований 1.3. Основы теории сварочной дуги Электрической дугой называется мощный устойчивый стационарный электрический разряд в газовой ионизированной среде. Принципиальная схема ручной дуговой сварки приведена на рис.1.2.  Рис.1.2. Схема ручной дуговой сварки плавящимся электродом При электрической дуговой сварке электрическая энергия преобразуется в тепловую энергию, которая концентрированно вводится в свариваемые заготовки и оплавляет в месте их соединения. Схема строения сварочной дуги приведена на рис. 1.3.  Рис.1.3. Строение сварочной дуги: 1-катод; 2- катодное пятно; 3- прикатодная область; 4 - столб электрической дуги; 5-газовое ионизированное облако; 6 - прианодная область; 7 - анодное пятно; 8 - анод Основными элементами сварочной дуги являются: катодное и анодное пятна, прикатодная и прианодная области, газовое ионизированное облако. Катодное пятно является важным элементом сварочной дуги, так как из нагретой торцевой части происходит эмиссия электронов. Температура и площадь катодного пятна зависят от силы сварочного тока. С повышением силы сварочного тока площадь и температура катодного пятна увеличивается. Анодное пятно образуется на поверхности свариваемого металла при прямой полярности. На анодное пятно падает поток электронов, в результате этого кинетическая энергия электронов преобразуется в тепловую энергию. Площадь и температура анодного пятна также больше площади катодного пятна. Температура на катодном пятне примерно равна Тк=2800…3000 К; на анодном пятне -Та = 3300…3800 К; в столбе дуги - Тст = 5500…7000 К. Температура столба дуги зависит от эффективного потенциала ионизации газов, заполняющих дуговой промежуток. Для приближенных расчетов температуры столба дуги можно пользоваться следующей эмпирической зависимостью Tст = 810Uэфф (1.1) где Tст - температура столба дуги, К; Uэфф – эффективный потенциал ионизации, эВ. Падение напряжения между анодом и катодом распределяется в трех областях: прикатодной, прианодной и в столбе сварочной дуги: Uд = Uс + Uа + Uк, (1.2) где Uк – падение напряжения в прикатодной области; Uа – падение напряжения в прианодной области; Uс – падение напряжения в столбе сварочной дуги. Механизм образования и рекомбинации заряженных частиц При горении электрической дуги в дуговом промежутке имеют место процессы ионизации (процессы образования заряженных частиц) и процессы рекомбинации заряженных частиц (процессы гибели заряженных частиц). Основные механизмы образования заряженных частиц: ● автоэлектронная эмиссия. Условие автоэлектронной эмиссии: энергия электрического поля (Wэ) больше работы выхода (Aвых); имеет место при комнатных температурах. Работой выхода (Авых) называется работа, которую нужно совершить для удаления электрона из металла в вакуум. Энергия электрического поля (Wэ) пропорциональна квадрату напряженности электрического поля Е. ● термоэлектронная эмиссия. Условие термоэлектронной эмиссии: тепловая энергия (Q), выделяемая на электродных пятнах, больше работы выхода (Авых); имеет место при высоких температурах. ● ионизация ударом. Условие ионизации ударом: кинетическая энергия заряженных частиц при столкновении с нейтральными атомами больше потенциала ионизации. Потенциалом ионизации называется энергия, необходимая для отрыва электрона от ядра атома, деленная на заряд электрона (выражается в эВ). Реакция ионизации ударом имеет вид: А+ е = А+ +2е, где А – нейтральный атом; А+ - ионизированный атом А. ● термическая ионизация. Условие термической ионизации: тепловая энергия, выделяющаяся в дуговом промежутке больше потенциала ионизации. ● фотоэмиссия. Условие фотоэмиссии: квант световой энергии больше работы выхода h > Авых, где h -постоянная Планка; -частота светового излучения, 1/с ● Фотоионизация. Условие фотоионизации: квант световой энергии больше потенциала ионизации h > . Наряду с процессами ионизации в сварочной дуге протекают процессы рекомбинации (процессы гибели заряженных частиц называются рекомбинационными, например: А+ + е =А ). Потенциалы ионизации и работы выхода для различных элементов приведены в таблицах 1 и 2. Таблица 1.1 Потенциалы ионизации различных элементов

Таблица 1.2 Работа выхода электронов

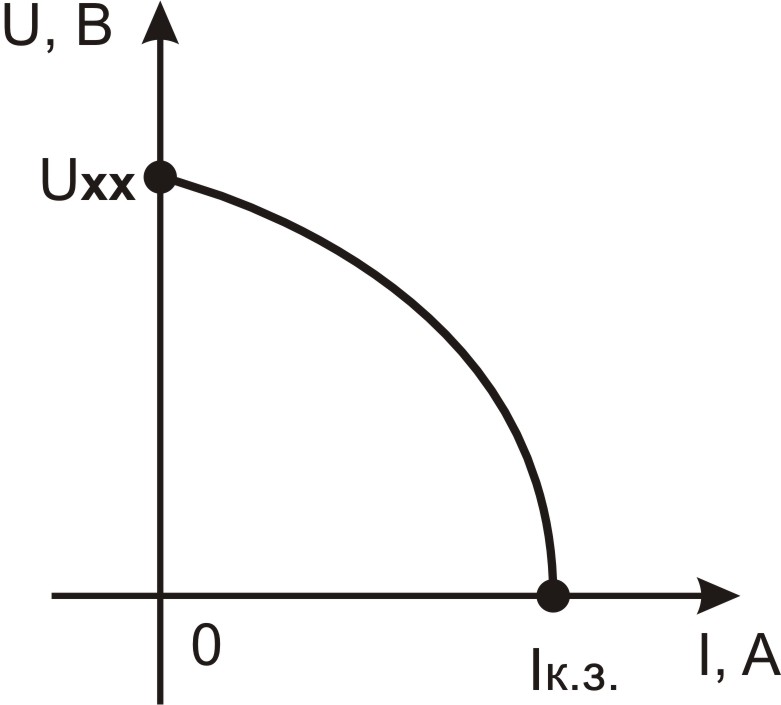

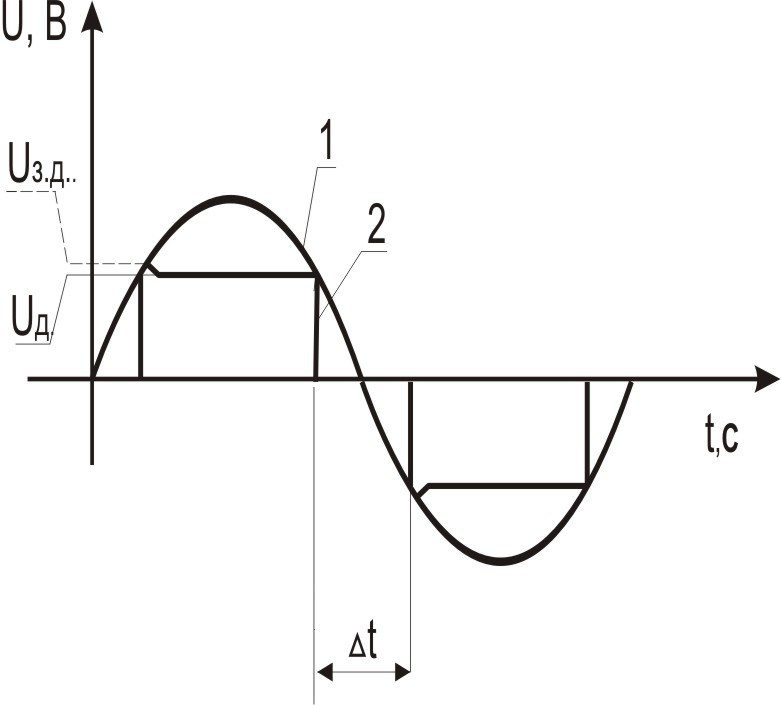

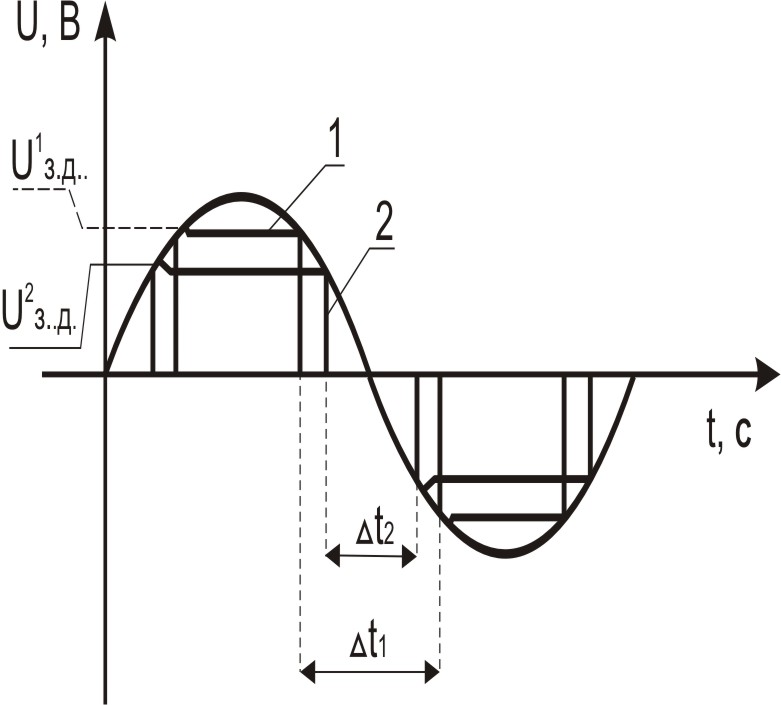

В зависимости от соотношения рекомбинационных и ионизации-онных процессов в дуговом промежутке устанавливается текущая концентрация заряженных частиц. Физическим параметром, характе- ризующим процесс стабильного горения электрической дуги, является концентрация заряженных частиц. Чем меньше концентрация заряженных частиц, тем ниже стабильность горения электрической дуги, т.е. вероятность её обрыва повышается. Технологическим параметром, который характеризует процесс стабильного горения электрической дуги, является критическое расстояние между электродами Lкр. Критическим расстоянием между электродами называется то расстояние, при котором электрическая дуга гаснет. Чем больше величина критического расстояния между электродами, тем выше стабильность горения электрической дуги, т.е. меньше вероятность её обрыва. Условием стабильного горения сварочной электрической дуги является Lкр> ld (1.3) где ld - текущее значение длины сварочной дуги; ld в процессе сварки изменяется в соответствии с выражением ld = lo l , (1.4) где lo - номинальное значение длины сварочной дуги; l - колебание расстояния между электродами в процессе сварки (при ручной дуговой сварке значение величины l определяется квалификацией сварщика). По ряду причин сварочная дуга переменного тока может быть нестабильной. В частности, существенное влияние на стабильность оказывает тип источника тока - переменный или постоянный, а также внешняя вольтамперная характеристика (внешней вольтамперной характеристикой называется зависимость напряжения на клеммах источника от тока нагрузки). Так, сварочная дуга при использовании источников переменного тока горит менее стабильно, чем при использовании источников постоянного тока. Внешняя вольтамперная характеристика источника тока для ручной дуговой сварки должна быть крутопадающей для обеспечения более стабильного горения сварочной дуги. График внешней вольтамперной характеристики для ручной дуговой сварки приведен на рис.1.4.  Рис.1. 4. Внешняя вольтамперная характеристика источника тока для ручной дуговой сварки. Особенности горения электрической дуги переменного тока Зависимость напряжения на электродах от времени при использовании источников переменного тока имеет синусоидальный вид в случае если дуга не горит ( рис.5, кривая 1) U = Um Sint (1. 6) где U - текущее значение напряжения на клеммах источника тока; Um- максимальное напряжение на клеммах источника тока; - круговая частота (= 2f); t - текущее время. В случае горения сварочной дуги временная зависимость напряжения на электродах определяется кривой 2 (рис.5, кривая 2). В интервале времени t дуга не горит; нет переноса заряженных частиц через промежуток между электродами, хотя концентрация их не равна нулю. Отсутствие заряда через дуговой промежуток объясняется тем, что хаотическое движение частиц, вызванное тепловым полем, подавляет их упорядоченное движение, обусловленное действием на них электрического поля. Для большей устойчивости горения сварочной дуги переменного тока напряжение зажигания дуги должно быть порядка U= (1.5…2.5)Ud.  Рис.1.5. Временная зависимость напряжения на клеммах источника тока: 1- дуга не горит; 2 электрическая дуга горит Для обеспечения этого требования напряжение холостого хода должно отвечать требованию В указанный интервал времени t скорость рекомбинационных процессов преобладает над скоростью ионизационных процессов; в результате концентрация заряженных частиц уменьшается на величину С. Если принять, что при использовании источников постоянного тока средняя концентрация заряженных частиц в дуговом промежутке равна С, то при использовании источников переменного тока концент- рация заряженных частиц равна С - С, т.е. уменьшается, соответст- венно уменьшается стабильность горения сварочной дуги. Способы стабилизации горения сварочной дуги переменного тока Основными способами стабилизации сварочной дуги переменного тока являются: ● введение в покрытие электродов легкоионизирующих компонентов; ● использование дополнительных или высокочастотных источников тока; ● определенное сочетание внешней вольтамперной характеристики источника тока со статической вольтамперной характеристикой сварочной дуги. Статической вольтамперной характеристикой называется зависимость напряжения сварочной дуги от тока нагрузки в установившемся режиме при постоянной длине дуги. Так, для ручной дуговой сварки статическая вольтамперная характеристика сварочной дуги – жесткая, внешняя вольтамперная характеристика источника тока – крутопадающая. При автоматической сварке под слоем флюса статическая вольтамперная характеристика сварочной дуги – жесткая, а внешняя вольтамперная характеристика источника тока – пологопадающая. Для повышения стабильного горения сварочной дуги переменного тока в покрытие электродов вводят компоненты с малым потенциалом ионизации (легкоионизирующиеся компоненты), что приводит к увеличению концентрации заряженных частиц в межэлектродном промежутке на величину С1, соответственно уменьшается интервал времени, в течение которого сварочная дуга не горит, соответственно уменьшается величина С, что в конечном итоге приводит к увеличению средней текущей концентрации заряженных частиц в дуговом промежутке, увеличивается величина lкр и соответственно повышается стабильность горения сварочной дуги. Влияние легкоионизирующихся компонентов на напряжение зажи- гания электрической дуги и на величину интервала времени, когда сварочная дуга не горит, показано на рис.1.6. Следует отметить, что на стабильность горения сварочной дуги помимо потенциала ионизации влияет масса заряженных частиц. Исследования, проведенные одним из автором данного пособия в МАДИ, показали необходимость одновременного учета потенциала ионизации химических элементов и их массы на стабильность горения.  Рис.1.6. Влияние легкоионизирующихся компонентов на напряжение зажигание электрической дуги Uз.д. и величину t:1– Uз.д., t1- электрод без легкоионизирующегося компонента;2 – Uз.д., t2 - электрод с легкоионизирующимся компонентом По этой причине в данной лабораторной работе был введен комплексный параметр – приведенный потенциал ионизации, который однозначно характеризует стабильность горения сварочной дуги. Приведенный потенциал ионизации определяется по формуле где Mi – масса I – го элемента; Mн - масса протона; - потенциал ионизации. 1.4. Порядок проведения экспериментальных исследований Очистить электродный стержень до блеска, погрузить в водный раствор исследуемого вещества и просушить в сушильном шкафе при температуре 100 С. Для исследования используется мел (CaCO3), поташ (K2CO3), кальцинированная сода (NaCO3), углекислый магний (MgCO3). Очистить проволочной щеткой пластину и положить на стол приспособления (рис.1.1.). Установить электрод в электрод в электрододержатель; последний закрепить в приспособлении. Отрегулировать, пользуясь шаблоном, зазор между электродом и пластиной, который должен быть равен 2 мм. Включить источник тока и зажечь сварочную дугу, замкнув промежуток между пластиной и электродом угольной пластинкой ( I= (45…60)dэл, А). После обрыва сварочной дуги выключить источник тока и замерить с точность до 0.1 мм критическую длину между электродами lкр. Эксперимент на каждом покрытии повторить по 6 раз. Результаты исследований занести в табл.1.1. Таблица 1.1 Результаты исследования легкоионизирующихся компонентов настабильность горения электрической дуги

Построение математической модели Зависимость lкр от приведенного потенциала ионизации описывается математической моделью где А, р, В – коэффициенты математической модели. Для построения математической модели (9) используется метод наименьших квадратов с обязательной проверкой однородности дисперсий по критерию Кочрена и проверкой адекватности математической модели экспериментальным данным. Порядок расчета математической модели на компьютере Исходные данные записываются в текстовый файл dan1.txt в бесформатном виде в следующем порядке: 4 6 90.17 0.789 2.0 38.6 27.5 24.5 37.5 7.0 8.0 9.0 7.0 8.0 8.0 12.0 11.0 13.0 12.0 12.0 11.0 18.0 19.0 17.0 18.0 17.0 18.0 10.0 11.0 9.0 10.0 10.0 11.0, где 4 - число экспериментальных точек (число исследуемых обмазок), 6 - число параллельных опытов; 90.17 - критерий Фишера; 0.789 - критерий Кочрена; 2 - число степеней свободы дисперсии неадекватности; 38.6, 27.5, 24.5, 37.5 - приведенные потенциалы ионизации Са, К, Na, Mg; 7.0, 8.0, 9.0, 7.0,...8.0 - критические расстояния между электродами (покрытие СаСОЗ); 12.0...11.0 – критические расстояния между электродами (покрытие К2СО3); 18.0...18.0 - критические расстояния между электродами (покрытиеNa2CO3); 10.0...11.0 критические расстояния между электродами (покрытие MgCO3). После ввода исходных данных в файл dan1.txt необходимо их сохранить. Для расчета математической модели необходимо установить курсор на исполняемый файл a2.exe и нажать на клавишу Enter; после этого производится расчет математической модели. Результаты расчета математической модели записываются в текстовый файл dan.txt. Для просмотра и печати результатов расчета математической модели необходимо открыть файл dan.txt . На рис.1.7. приведен листинг расчета математической модели зависимости критического расстояния от приведенного потенциала ионизации, а на рис. 1.8. приведена зависимость критического расстояния между электродами от приведенного потенциала ионизации. ИCXOДHЫE ДAHHЫE 38.7 27.0 24.7 37.5 7.0 8.0 9.0 9.0 7.0 8.0 13.0 14.0 13.0 12.0 13.0 12.0 18.0 17.0 19.0 18.0 17.0 18.0 9.0 8.0 9.0 8.0 8.0 10.0 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

кр

кр