Лабораторные работы. Лабораторная работа 1 Компоновочные схемы и конструкция рам тележек электроподвижного состава

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

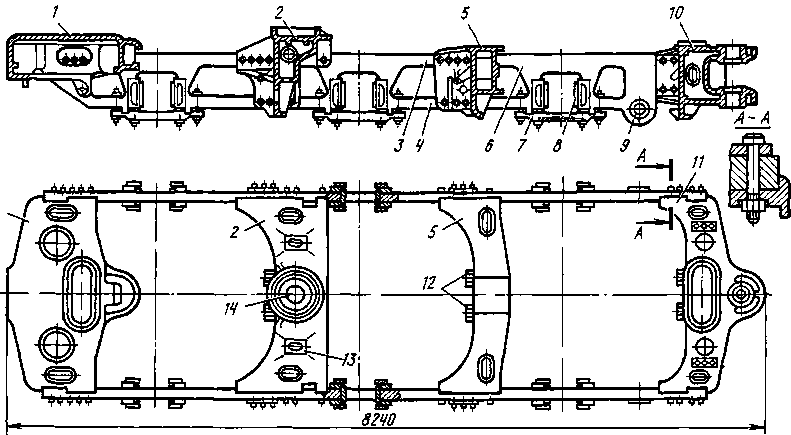

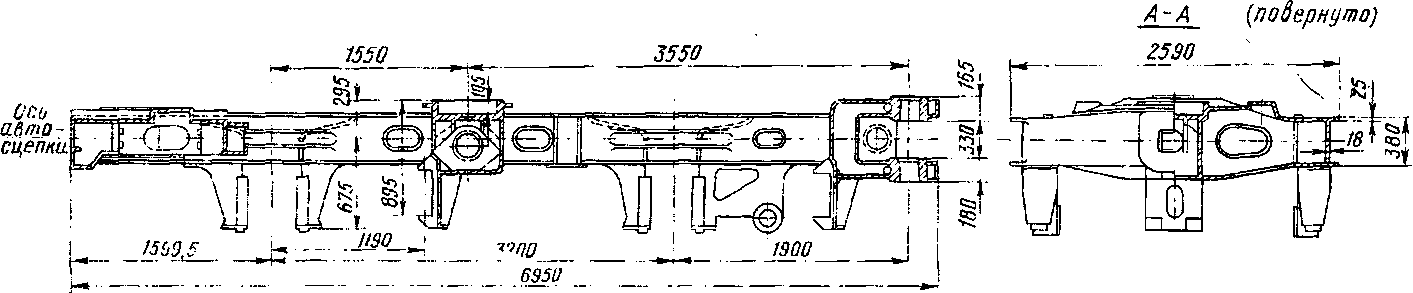

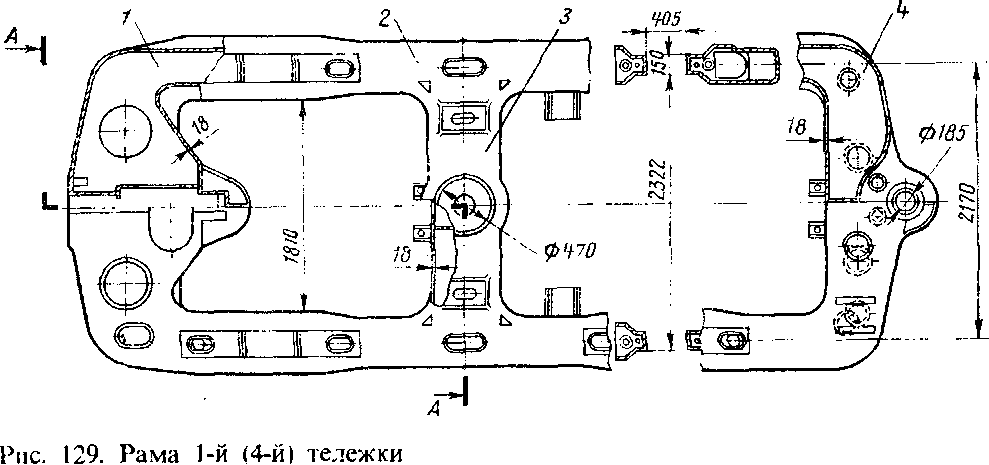

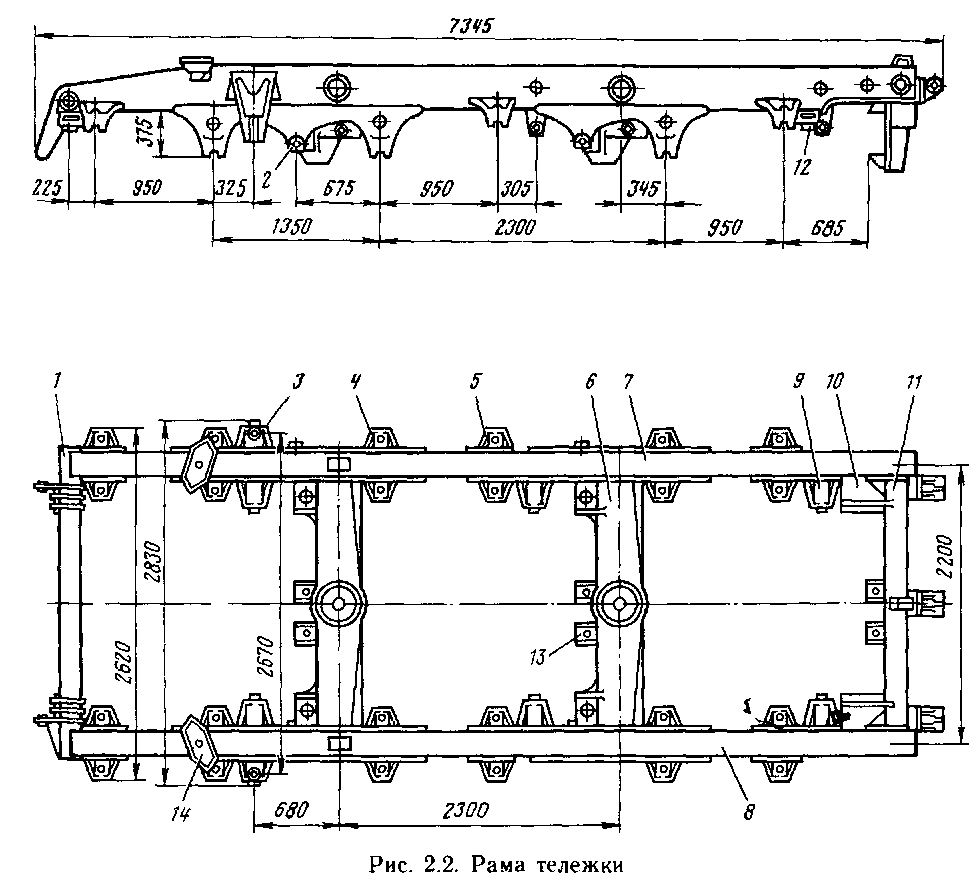

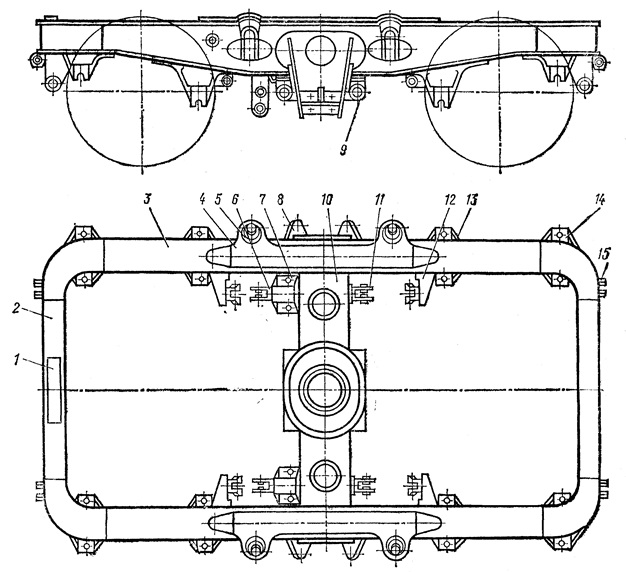

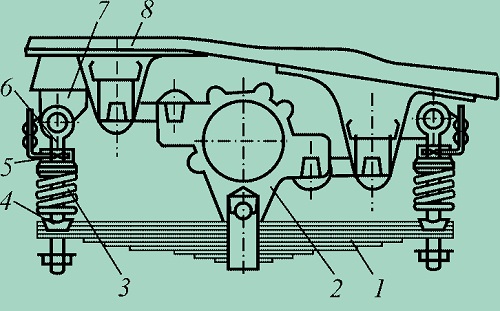

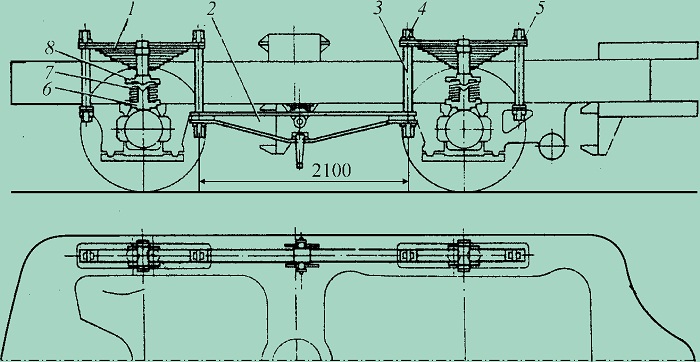

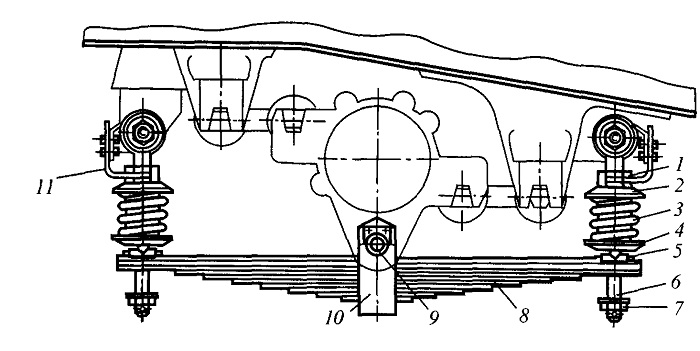

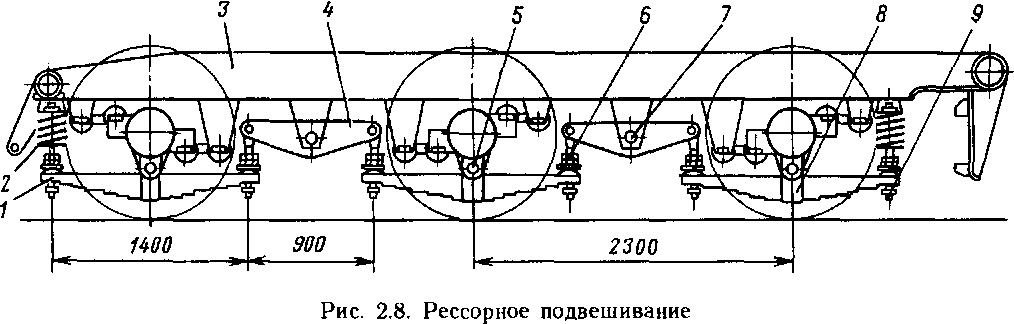

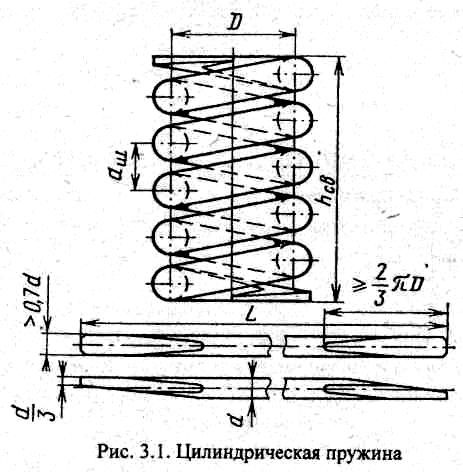

Лабораторная работа №1 Компоновочные схемы и конструкция рам тележек электроподвижного состава Цель работы - изучить существующие компоновочные схемы и конструкции рам тележек электроподвижного состава и получить практические навыки в их анализе и исследовании. чертежи компоновочных схем рам тележек электровозов ВЛ23, ВЛ8, ВЛ60, ВЛ80; чертежи сечений боковин рам тележек и конструктивные схемы узлов связи рамы тележки с буксами. В данном отчете рассмотрим конструктивные особенности рам тележек следующих электровозов ВЛ23, ВЛ8, ВЛ60 и ВЛ080. Рама электровоза ВЛ23 брускового типа, которая приведена на рисунке 1.  Рисунок 1 – Рама трехосной тележки электровоза ВЛ23 Рама состоит из продольных боковин и поперечных креплений: упряжного (концевого) бруса 1, двух средних креплений 2 и 5, бруса сочленения 10. Боковины рамы выполнены из листов проката (сталь марки Ст5) толщиной 100 мм. В процессе проката листы получают волнистую форму, выправить их в холодном состоянии при такой большой толщине не представляется возможным. Поэтому боковины рам обрабатывают на строгальном станке не только по контуру, но и по боковым поверхностям. Боковины имеют верхний 3 и нижний 4 пояса; последний прерывается у буксового выреза. Оба пояса соединены стойками 6, образующими упоры для букс, через которые на раму передаются тяговые и тормозные усилия от колесных пар. Во избежание появления местных напряжений в боковинах переходы с одного сечения на другое выполнены кривыми достаточно большого радиуса (100-150 мм). Брусковые рамы создают большое сопротивление изгибу в вертикальной плоскости, а значительная их толщина обеспечивает необходимую жесткость при изгибе в горизонтальной плоскости. Усилия, действующие в рессорном подвешивании, передаются на боковину в ее средней части, не вызывая кручения. Каждая боковина рамы имеет отверстие для втулки 9, в которой поворачивается коленчатый тормозной вал. На буксовые вырезы устанавливают буксовые направляющие 8, по которым скользят буксы. Для удобства снятия буксы направляющие выполняют съемными, опускающимися вниз. Ввиду того что ось рессорного подвешивания в брусковых рамах совпадает с серединой боковины, расстояние между боковинами равно расстоянию между серединами шеек. Поэтому буксовые направляющие охватывают буксовые вырезы в боковине с внешней и внутренней стороны, так что середина опорной поверхности направляющей совпадает со средней плоскостью боковины, а следовательно, и с серединой шейки оси. Буксовые челюсти приварены к раме. Для предохранения направляющей от быстрого износа к ее рабочим поверхностям приваривают стальные накладки повышенной твердости, которые по мере износа заменяют новыми. Для усиления рамы в буксовом вырезе на боковине имеются выступы, а в струнке - пазы, обработанные с уклоном 1:12. Между рамой и стрункой оставляют зазор на натяг, равный 5-8 мм Каждый конец струнки крепят к боковине болтом и шпилькой, которые распола гают симметрично относительно выступа рамы. Струнки пригоняют к выступам по краске с прилеганием по площади не менее 80%, так как только в этом случае струнка работает как одно целое с рамой Междурамные крепления к верхнему и нижнему поясам боковин крепят призонными коническими болтами (1:200) диаметром 33 мм (из стали Ст5). Для получения плотной посадки болты вытачивают таким образом, чтобы головки их примерно на 25 мм не доходили до плоскости боковины. При установке их специальным прессом загоняют до упора и крепят гайкой с пружинной шайбой. Соединять рамные крепления с боковинами можно и цилиндрическими болтами; необходимый натяг их создается тем, что диаметр болта на 0,05-0,07 мм больше диаметра отверстия. Чтобы предотвратить работу болтов на срез под действием веса рамного крепления и вертикальной нагрузки, каждое рамное крепление снабжают полочкой 11, которой оно опирается на верхний пояс рамы (ширина полочки 30 мм). Увеличивать ширину полочки до толщины боковины рамы нецелесообразно, так как вследствие неплотного прилегания может возникнуть большой изгибающий момент. Привалочные стенки, которыми присоединяются рамные крепления к боковине, имеют толщину не менее 40% толщины боковины. Упряжной брус 1 представляет собой литую конструкцию, внутри которой расположена коробка для фрикционного аппарата автосцепки. К упряжному брусу крепят трубы воздушной и тормозной систем и путеочиститель, защищающий наиболее низко расположенные части электровоза от удара о попавшие на путь предметы. Средние междурамные крепления 5 служат одновременно для подвески тягового двигателя, для чего на них предусмотрены кронштейны 12. В средней части шкворневой балки имеется гнездо 14 для опоры кузова, а по концам - вентиляционные каналы 13. Эти каналы соединены с вентиляционными каналами в средних междурамных креплениях, которые специальными патрубками соединены с тяговыми двигателями. Так как центральная опора одной из тележек должна обеспечивать продольное перемещение тележки относительно кузова, что необходимо при движении электровоза в кривой, гнездо шкворневой балки этой тележки выполнено в виде прямоугольника. Центральная кузовная опора второй тележки имеет только вращательное движение, поэтому сечение гнезда 14 ее шкворневой балки представляет собой круг. Чтобы тележки могли взаимно поворачиваться в горизонтальной и вертикальной плоскостях, в средней части брусьев размещают шкворневое сочленение, через которое тяговое усилие передается от одной тележки к другой. Место расположения пят кузова выбирают так, чтобы обеспечивалось заданное распределение нагрузок между колесными парами. Рама тележки электровоза ВЛ8 представляет собой литую конструкцию, которая приведена на рисунке 4. Рама коробчатого типа и состоит из двух продольных боковин 2 и поперечных брусьев: буферного 1, шкворневого 3 и сочленения 4. В нижнем поясе боковины рамы имеют буксовые проемы, которые стягиваются подбуксовыми струнками. К рамам привариваются кронштейны для тормозных подвесок и продольных балансиров рессорного подвешивания. Для установки кузова на тележки шкворневые брусья имеют подпятниковые гнезда, причем гнезда 1-й и 4-й тележек круглые, а 2-й и 3-й тележек - прямоугольные. Шкворневые брусья и брусья сочленения имеют кронштейны для подвешивания тяговых двигателей. Сверху рамы имеются обработанные площадки для установки тормозных цилиндров и дополнительных опор кузова. Техническое обслуживание рам тележек в эксплуатации. Необходимо систематически наблюдать за надежностью соединений деталей рам, отсутствием трещин и других повреждений и своевременно устранять все замеченные неисправности. Подбуксовые струнки должны быть плотно подогнаны к каблучкам рамы тележки. Плотность прилегания должна быть не менее 75%, ее проверяют по краске. Болты крепления струнки должны быть туго затянуты. Зазор между горизонтальными плоскостями струнки и рамы должен быть не менее 1 и не более 9 мм. Не допускается перекос струнки относительно рамы. Разность зазоров между рамой и одной стрункой в разных местах не должна быть более 3 мм.   Рисунок 2 – Рама тележки электровоза ВЛ8 Рама тележки электровоза ВЛ60 представляет собой цельносварную конструкцию, которая приведена на рисунке 3. Рама состоит из двух продольных балок (боковин) 7 и 8, шкворневых брусьев 6, концевого бруса 11, трубы 1, буксовых кронштейнов 4 и 5, тормозных кронштейнов 9, рессорных кронштейнов 2, кронштейнов дополнительных опор 3, опор 12 под рессорную пружину, опор 13 для подвешивания тяговых двигателей, листов 10 под тормозные цилиндры и кронштейнов под опору трения 14.  Рисунок 3 – Рама тележки электровоза ВЛ60 Концевая опора с малым буксовым кронштейном и удлиненный буксовый кронштейн с рессорным отливаются совместно. Все детали и узлы соединяют сваркой. Боковины коробчатого сечения 350X200 мм сварены из листовой стали СтЗ толщиной 10 мм. В местах буксовых узлов боковины усилены литыми кронштейнами в виде желобов. Шкворневые брусья коробчатого сечения с ребрами жесткости литые из стали 12ГТ-П. Концевой брус отлит из стали 12ГТ-П совместно с кронштейнами подвешивания тягового двигателя. К трубе 1 диаметром 168 мм и толщиной стенок 10 мм приварены тормозные кронштейны. Кронштейны буксовые, тормозные, рессорного подвешивания и дополнительной опоры изготовляют из стали 12ГТ-1. Малый 5 и большой 4 буксовые кронштейны образуют буксовые проемы рамы тележки. На электровозах последних выпусков концевые поперечные крепления 1 к 11 выполнены литыми, а не из стальных труб, как ранее. На двух шкворневых брусьях 6, расположенных в средней части рам, устанавливают центральные опоры кузова. В средней части бруса предусмотрено чашеобразное углубление, к дну которого прикрепляют болтами стальной конус центральной опоры. Сбоку этих брусьев, а также на одном концевом брусе имеются кронштейны 13 для подвешивания тяговых двигателей, а в нижней части брусьев предусмотрены специальные ушки для крепления деталей тормозной рычажной передачи. После сварки раму подвергают термообработке, а затем механической обработке. Рама тележки электровоза ВЛ80 является цельносварной, которая представлена на рисунке 4.  Рисунок 4 – Рама тележки электровоза ВЛ80 Рама тележки электровоза с люлечным подвешиванием кузова представляет собой замкнутую конструкцию прямоугольной (в плане) формы и состоит из двух продольных 3, шкворневой 9 и двух концевых 12 балок. Продольные балки изготовлены из четырех листов стали марки М16С: двух вертикальных толщиной 10 мм и двух горизонтальных толщиной 14 мм. К нижнему листу продольной балки приварены большие 4 и малые 1 кронштейны буксовых поводков, отлитые из стали 12ГТ-П; верхний лист в средней части имеет усиливающую накладку. К каждой продольной балке снаружи приварены по два кронштейна 6 люлечных подвесок и кронштейн 7 для установки гидравлических гасителей колебаний, а с внутренней стороны — кронштейны 11 для подвесок тормозной рычажной передачи. Шкворневая балка литая. Она состоит из двух частей: собственно балки и приваренной к ней коробки шарового шарнира шкворня. В средней части имеется отверстие для шкворня, на боковых поверхностях — кронштейны 8 для тормозных цилиндров и кронштейны 10 для подвесок тормозной передачи. Корпус шарового шарнира имеет приливы 5 для крепления валиков подвески тягового двигателя. Соединение шкворневой балки с продольными выполнено с помощью цилиндрических цапф, которые проходят через отверстия в продольных балках. К концевым балкам, имеющим прямоугольное сечение, приварены кронштейны подвесок тормозной передачи и накладки 2 под ролик противоразгрузочного устройства. Лабораторная работа №2 Исследование систем рессорного подвешивания электроподвижного состава Цель работы - изучить конструкцию и исследовать системы рессорного подвешивания, применяемого на электроподвижном составе. При движении электровозов и электропоездов на пути встречаются неровности, стыки рельсов, крестовины стрелок, вследствие чего возникают удары и толчки, способствующие повышенному износу деталей ЭПС и верхнего строения пути. Рессорное подвешивание является промежуточным звеном между рамой тележки и буксами. Оно служит для смягчения толчков и ударов при прохождении колес. Для уменьшения этих вредных воздействий в конструкции ЭПС предусмотрено устройство, называемое рессорным подвешиванием, элементы которого поглощают или снижают вертикальные и горизонтальные силы. Конструкция рессорного подвешивания электровозов определяется типом тележки, назначением локомотива и конструкцией всего экипажа. Основные элементы рессорного подвешивания: листовые рессоры, пружины, а иногда и пневморессоры, балансиры, амортизаторы различных конструкций и другие связующие элементы. На тележках электровозов применяют двойное рессорное подвешивание. Это значит, что между буксой колесной пары и рамой тележки предусмотрено не менее двух рессор и пружин, включенных последовательно. Чтобы улучшить работу рессорного подвешивания, в него вводят, кроме стальных рессор и пружин, резиновые элементы, поглощающие толчки и колебания. Рессорное подвешивание может быть односторонним, когда нагрузка от кузова и рамы тележки передается на колесную пару через рессоры, размещенные между рамой тележки и буксой, и двухступенчатым, предусматривающим размещение рессор как между рамой тележки и буксой, так и между рамами тележки и кузова. На электровозах применяют сбалансированное рессорное подвешивание и несбалансированное (индивидуальное). Несбалансированное подвешивание, которое приведено на рисунке 5 состоит из листовой рессоры 1, шарнирно подвешенной к нижней части буксы 2, и пружин 3, установленных между опорами 7. Пружина одним концом через опору опирается на конец рессоры, а другим через гайку — на стойку 6, которая имеет головку для соединения с рамой тележки 8 и резьбу круглого профиля, четыре нити на дюйм под опорную гайку 5.  Рисунок 5 – Несбалансированное рессорное подвешивание Рессорное подвешивание (сбалансированное) состоит из следующих основных элементов согласно рисунка 6: листовых рессор 1, цилиндрических пружин 7, расположенных между рессорами и корпусами букс, балансиров 2, подвесок 3, чеки 4, накладок 5, обойм 6 и 8.   Рисунок 6 – Сбалансированное рессорное подвешивание На рисунке 7 показано рессорное подвешивание электровоза ВЛ22м. Рисунок 7 – Рессорное подвешивание электровоза ВЛ22м Рессорное подвешивание передней тележки полностью сбалансировано в продольном направлении. На задней тележке рессоры 5-й и 6-й осей связаны продольными балансирами, а рессоры 4-й оси поперечным балансиром. Таким образом, передняя тележка подвешена в одной вертикальной плоскости в двух точках и является неустойчивой, а задняя тележка подвешена в двух вертикальных плоскостях в трех точках и является устойчивой относительно колебаний продольной качки. Устойчивость передней тележки достигается благодаря наличию сочленения тележек и стабилизирующего действия плоских пят кузова. Таким образом, у электровоза имеется по пять точек подвешивания: у первой (передней) тележки — две точки, у второй — три точки. Рессорное подвешивание состоит из комплекта листовых рессор 1, комплекта цилиндрических пружин 9, балансиров продольных 5 и поперечного 10, рессорных стоек 4, подвесок 2, 3, 6, 8, 11 и соединительных валиков 7. Листовая рессора собирается из 14 листов прокатной стали специального желобчатого профиля сечением 100x13 мм. В верхнем коренной листе на концах имеются цилиндрические отверстия для фиксации рессорных накладок. Все листы в средней части имеют пазы, которыми они заходят в хомут и запираются в нем прокладкой. Нижняя поверхность хомута рессоры выполнена цилиндрической для обеспечения продольного качения рессоры. Комплект цилиндрических пружин состоит из двух спиральных пружин (наружной и внутренней), верхнего и нижнего гнезд. Последними комплект цилиндрических пружин опирается на раму тележки и рессорную подвеску. Жесткость листовой рессоры 160 кг/мм, жесткость двухрядного комплекта спиральных пружин 235 кг/мм. Жесткость рессор одной буксы первой тележки 144 кг/мм, второй тележки 137 кг/мм. Продольный балансир предназначен для выравнивания нагрузок между соседними колесными парами, поперечный балансир - для выравнивания нагрузок между колесами 4-й оси. В отверстия балансира для соединительных валиков впрессовываются стальные цементированные и закаленные втулки. Рессорные подвески связывают в единую систему, листовые рессоры, цилиндрические пружины и балансиры. С листовыми рессорами подвески соединяются посредством специальных опор и накладок, с комплектами винтовых пружин - гнездами, на которые опираются пружины. Остальные соединения подвесок выполнены с помощью валиков. На рисунке 8 имеется схема рессорного подвешивания с указанием точек подвешивания.  Рисунок 8 – Схема рессорного подвешивания электровоза ВЛ8 Электровоз ВЛ8 имеет сбалансированное рессорное подвешивание. Каждая его тележка имеет по две условных точки рессорного подвешивания. Устойчивость тележки в пространстве обеспечивается шкворневым межтележечным соединением. Рассмотрим рессорное подвешивание электровоза ВЛ80 – двухступенчатое, двойное, индивидуальное, несбалансированное. На рисунке 9 показана схема рессорного подвешивания электровоза ВЛ80.  Рисунок 9 – Схема рессорного подвешивания Первая ступень рессорного подвешивания электровозов ВЛ80 индивидуальное, то есть тележка электровоза опирается на буксу через упругие элементы и состоит из одной листовой рессоры и двух рессорных стоек с цилиндрическими пружинами. Листовая рессора — состоит из трех верхних коренных листов и семи нижних подкоренных листов из рессорной стали 60С2 сечением 16x120 мм, скрепленных в средней части хомутом. Для предотвращения поперечного сдвига листов во всех листах рессоры сверху продавлена канавка. Для предотвращения продольного сдвига листов во всех листах рессоры посередине выполнен паз, в который устанавливается планка (клин) заподлицо с листами, затем одевается в горячем состоянии хомут и обжимается. Хомут рессоры валиком диам 70 мм укреплен в проушинах корпуса буксы. Жесткость рессоры 127 кгс/мм. Рессорная стойка — откована из стали и имеет сверху головку с отверстием для крепления к кронштейну рамы тележки, а в средней части резьбу М48 для регулировочной гайки. Концы рессорных стоек проходят через отверстия в трех верхних коренных листах рессоры. На концы рессорных стоек навинчены предохранительные гайки с шайбой сверху и шплинтом снизу. Пружина — навита из прутка рессорной стали 60С2ХФА 0 42 мм, и имеет три витка. Жесткость пружины 280 кгс/мм. Подрессоренный вес электровоза передается на ось колесной пары следующим образом; от боковины рамы тележки через валик 0 45 мм на рессорную стойку, далее на регулировочную гайку М48 и на верхнюю стальную шайбу, затем через пружину на нижнюю стальную шайбу и далее через опору на конец рессоры, а от хомута рессоры через валик диам 70 мм на корпус буксы и через два роликовых подшипника на ось колесной пары. Во все отверстия для валиков в хомутах рессоры и в рессорных стойках запрессованы сменные втулки из марганцовистой стали. Все валики рессорного подвешивания выполнены из закаленной стали и от выпадания стопорятся планкой. Эта планка входит в кольцевую выемку на конце валика и крепится двумя болтами к кронштейну корпуса буксы. Эти два болта попарно стопорятся пластиной. Валики рессорных стоек диам 45 мм от выпадания стопорятся корончатой гайкой со шплинтом. Все валики рессорного подвешивания смазываются солидолом при сборке тележки. На рисунке 10 показана схема рессорного подвешивания электровоза ВЛ60.  Рисунок 10 – Рессорное подвешивание электровоза ВЛ60 На электровозе применено двухступенчатое рессорное подвешивание: первая ступень образуется системой листовых рессор, балансиров и пружин, с помощью которой рама тележки опирается на буксы колесных пар; вторая ступень - центральными и боковыми опорами, с помощью которых кузов опирается на тележки. Рессорное подвешивание состоит из листовых рессор 1, цилиндрических пружин 2, продольных балансиров 4, опор 6, стаканов, связанных в единую систему стойками 9, стержнями, валиками 5, 7 и другими крепежными деталями. Рессора набрана из десяти листов стали марки 55С2 или 60С2 с размером сечения 16X120 мм, соединенных хомутом 8, и подвешена к буксе на валике 5. Рама 3 тележки средней частью через валик 7 опирается на балансир 4, который с помощью стойки 9 и опоры 6 опирается на концы рессор. Концы рам тележки опираются на рессоры через пружины 2, стаканы опоры 6 и стержни. Регулировку рессорного подвешивания производят гайками, опирающимися на опору 6. Далее выполним расчет эквивалентной жесткости рессорного подвешивания электровозов ВЛ80 и ВЛ22М. Расчет выполняется по следующим расчетным формулам в зависимости от вида рессорного подвешивания. Эквивалентная жесткость при параллельном соединении упругих элементов можно определяется по выражению:  , (2.1) , (2.1)где Ж1 Ж2, Ж3 - жесткость упругих элементов, входящих в группу. При последовательном соединении  (2.2) (2.2)Выполним расчет эквивалентной жесткости для рессорного подвешивания электровоза ВЛ80. Жесткость рессоры – 127 кгс/мм. Жесткость пружин – 280 кгс/мм. Пружины в рессорном подвешивании электровоза ВЛ80 соединены параллельно, таким образом эквивалентная жесткость пружин: Ж1=280+280=560 кгс/мм Рессора с пружинами соединены последовательно, то эквивалентная жесткость Жэкв=  =103,52 кгс/мм =103,52 кгс/ммВыполним расчет эквивалентной жесткости рессорного подвешивания электровоза ВЛ22м. Рессорное подвешивание включает в себя: - параллельное соединение рессор Жр=160 кг/мм; - параллельное соединение цилиндрических пружин Жп=235 кг/мм. Цилиндрические пружины и рессоры соединены последовательно. Эквивалентная жесткость рессор: Ж1=160+160+160=480 кг/мм Эквивалентная жесткость пружин Ж2=235+235+235=705 кг/мм Эквивалетная жесткость рессорного подвешивания Жэкв=  =285,57 кгс/мм =285,57 кгс/ммЛабораторная работа №3 Исследование условий эквивалентности однорядных и двухрядцых пружин и определение конструктивных размеров двухрядных цилиндрических винтовых пружин из прутков круглого поперечного сечения Цель работы - изучить условия эквивалентности одно- и двухрядных пружин; научиться рассчитывать конструктивные размеры двухрядных винтовых цилиндрических пружин. В рессорном подвешивании локомотивов применяют цилиндрические винтовые пружины из прутков круглого поперечного сечения. Материал прутков - горячекатаная кремнистая сталь марки 55С2 или 60С2. Термически обработанные пружины должны быть упрочнены наклепом дробью или заневолива-нием. В некоторых случаях для повышения предела выносливости заготовки для пружин перед навивкой шлифуют. Опорные поверхности пружины должны быть плоскими и расположены перпендикулярно оси пружины. Перед навивкой концы прутка оттягивают для образования опорного витка пружины на длину 3/4 витка, поэтому число рабочих витков, определяющих жесткость пружины, на полтора витка меньше их общего числа. К геометрическим параметрам пружины, которая показана на рисунке 11 относятся: диаметр витка d; средний диаметр пружины D; высота пружины в свободном состоянии hCB; шаг витков аш; число рабочих витков n; общее число витков n0; угол подъема витков α, причем  ; индекс пружины ; индекс пружины  . Величиныa а и hCB изменяют свое значение в зависимости от нагрузки. . Величиныa а и hCB изменяют свое значение в зависимости от нагрузки. Рисунок 11 – Схема цилиндрической пружины Для расчета однорядной и двухрядной пружины используются следующие выражения. Прогиб пружины определяют по формуле  , (1) , (1)где Р - нагрузка на пружину (осевая); G - модуль упругости при сдвиге, G = 8-1010 Па. Жесткость пружины, которая является основной характеристикой пружины, равна нагрузке, вызывающей прогиб пружины на единицу длины:  , (2) , (2)Наибольшие напряжения во внутренних точках витков пружины  , (3) , (3)где η- коэффициент, учитывающий кривизну витков. Коэффициент, учитывающий кривизну витков определим по формуле  (4) (4)При расчете пружины на прочность исходят из следующего условия:  , (5) , (5)где кτ— коэффициент запаса, который рекомендуется принимать не менее 1,7-1,8 для буксовой ступени рессорного подвешивания и 1,5-1,6 -для кузовной; [τ] — допускаемое касательное напряжение, которое рекомендуется принимать [τ] = 750 МПа. Выполним расчет комплект двойной пружины тележки электровоза при следующих геометрических параметрах: - наружная пружина – D1 = 145 мм; d1 = 32 мм; n1 = 4,5 рабочих витка; - внутренняя пружина - D2 = 85 мм; d2 = 20 мм; n2 = 7,5 рабочих витка; нагрузка, действующая на комплект пружин, R = 67,5 кН. Предполагаем, что нагрузка, действующая на каждую пружину составляет значение P1=P2=  33,75 кН 33,75 кНРезультаты расчетов сведем в таблицу 1. Таблица 1 – Результаты расчетов

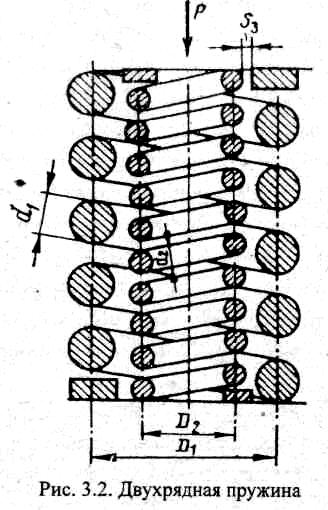

Далее в работе проведем исследование об уменьшении габаритных размеров однорядной пружины электровоза ВЛ80 путем замены ее на эквивалентную двухрядную при следующих исходных данных: - диаметр витка - 42 мм; - средний диаметр пружины - 160 мм; - число рабочих витков - 2,5; - статическая нагрузка 46,7 кН; - жесткость - 2750 Н/м; - статический прогиб - 17 мм. На рисунке 12 представлена двухрядная пружина.  Рисунок 12 – Двухрядная пружина Расчеты проведем используя следующие формулы   Параметры, входящие в уравнения определяются по следующим формулам:       Значение зазора между пружинами принимаем Sз=3 мм. Результаты расчетов сведем в таблицу 2. Таблица 2 – Результаты расчетов

Таким образом, в результате проведенных расчетов мы видим, что при замене однорядной цилиндрической пружины на двухрядную цилиндрическую пружину геометрические параметры пружин уменьшаются. Двухрядная и однорядная пружины эквивалентны, если выполняются следующие условия P=P1+P2 (6)  (7) (7)f=f1=f2 (8) m=m1=m2 (9) где Р, f, τmах и m - соответственно расчетная нагрузка, прогиб, напряжение и индекс в однорядной пружине; Р1 и P2 - нагрузки на наружную и внутреннюю пружины в комплекте из двух пружин соответственно; f1, f2. τmах1 и τmах2 - прогибы и напряжения наружной и внутренней пружины от нагрузки Р1 и P2 соответственно; m1 и m2 — индексы наружной и внутренней пружин соответственно. |

, МПа

, МПа