рпаапрп. Лабораторная работа 1 Определение параметров прямозубого зубчатого колеса 3 лабораторная работа 2

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

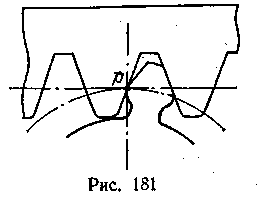

Техническая механика раздел детали машин (методические указания к выполнению лабораторных работ) Преподаватель: Балахнин А.Ю. 2012 СОДЕРЖАНИЕ ЛАБОРАТОРНАЯ РАБОТА 1 Определение параметров прямозубого зубчатого колеса 3 ЛАБОРАТОРНАЯ РАБОТА 2 Изучение конструкции червячного редуктора 8 ЛАБОРАТОРНАЯ РАБОТА 3 Изучение конструкции цилиндрического зубчатого редуктора, применяемого в приводе станка-качалки 15 ЛИТЕРАТУРА 23 ЛАБОРАТОРНАЯ РАБОТА 1 Определение параметров прямозубого зубчатого колеса Цель: Научиться определять размеры прямозубого цилиндрического колеса замером и вычислением, выполнять эскиз колеса в масштабе. Оборудование и инструмент: Прямозубое цилиндрическое колесо, штангенциркуль. Теоретическое обоснование В прямозубой передаче зубья входят в зацепление по всей длине. Вследствие погрешностей изготовления передачи и ее износа при работе процесс выхода одной пары зубьев из зацепления и начало зацепления другой пары сопровождаются ударами и шумом, величина которых возрастает с увеличением окружной скорости колес. Прямозубые передачи поэтому применяют при невысоких окружных скоростях. Элементы эвольвентных зубчатых колес стандартизованы.  Рисунок 1.1 Шаг зубьев по делительной окружности p = πd/z, где z – число зубьев Основной параметр - модуль зубьев m = т1=т2 = т, так как в зацеплении могут быть зубчатые колеса только одного модуля. Модуль стандартизован - 1 ряд: 1; 1,25; 1,5; 2; 2,5; 3, 4; 5; 6; 8 … 80 Диаметр делительной окружности: d = mz Делительная окружность делит зуб по высоте на 2 части: головку и ножку Высота головки hа = m Высота ножки hf =1,25m. Высота зуба h =2,25m Диаметр окружности выступов dа = m (z + 2) Диаметр окружности впадин df = m(z – 2,5) Расстояние между центрами двух зубчатых колес, находящихся в зацеплении: Размеры зубчатой передачи могут быть уменьшены при заданном передаточном отношении путем уменьшения числа зубьев меньшего колеса. При изготовлении колеса с малым числом зубьев может происходить подрезание зубьев, т. е. врезание головки зуба стандартного инструмента — рейки, червячной фрезы или долбяка — в ножку зуба колеса ( рисунок 1.2). При этом значительно снижается прочность зуба. При проектировании зубчатых передач не следует принимать число зубьев колеса меньше zmin, значение которого для приводных передач рекомендуется zmin ≥17. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| № | Величина и её размерность | Обозначение | Способ определения | |

| Вычисления | Замер | |||

| 1 | Число зубьев | Z | - | |

| 2 | Диаметр вершин, (мм) | da | - | |

| 3 | Модуль зубьев, (мм) (округляем до стандартного значения) | m | m = da /(z+2) | |

| 4 | Делительный диаметр, (мм) | d | d = mz | |

| 5 | Диаметр впадин, (мм) | df | df = m(z-2,5) | |

| 6 | Ширина венца, (мм) | b | - | |

| 7 | Диаметр посадочного отверстия, (мм) | d0 | - | |

| 8 | Диаметр ступицы, (мм) | dст | - | |

| 9 | Длина ступицы, (мм) | lcт | - | |

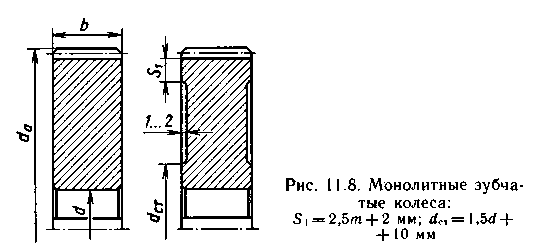

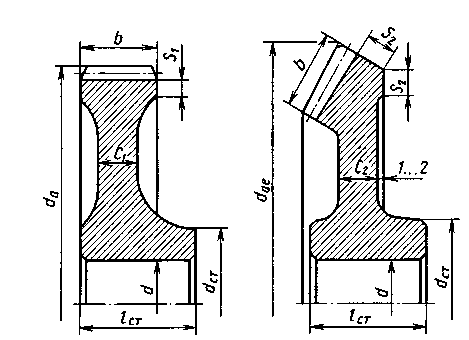

| 10 | Толщина обода, (мм) | S1 | - | |

| 11 | Толщина диска, (мм) | C1 | - | |

ЛАБОРАТОРНАЯ РАБОТА 2

Изучение конструкции червячного редуктора

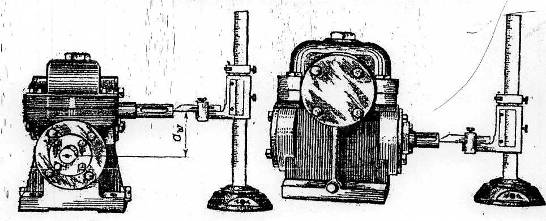

Цель работы: Ознакомление с конструкцией редуктора и назначением его деталей; определение основных параметров червячной пары путем замера и расчета; изучение способов регулировки закрепления червячной пары.

Оборудование и инструмент: червячный редуктор, набор гаечных ключей и отверток, штангенциркуль, масштабная линейка, краска для проверки пятна контакта, набор регулировочных прокладок, сборочный чертеж редуктора.

Теоретическое обоснование

Редуктором называется механизм, состоящий из зубчатых или червячных передач, выполненных в виде отдельного закрытого агрегата, и служащий для передачи мощности от двигателя к рабочей машине. Назначение редуктора – понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим.

Червячная передача имеет перекрещивающиеся оси валов, обычно под углом 90. Она состоит из червяка – винта с трапецеидальной резьбой и зубчатого червячного колеса с зубьями соответствующей специфической формы. Червячная или зубчато-винтовая передача относится к передачам зацеплением с перекрещивающимися осями валов. Движение в червячных передачах осуществляется по принципу винтовой пары. Изобретателем червячных передач считают Архимеда.

Достоинства червячных передач:

– большое передаточное отношение (до 80);

– плавность и бесшумность хода.

Рисунок 2.1 – Конструкция червячной передачи

В отличие от эвольвентных зацеплений, где преобладает контактное качение, виток червяка скользит по зубу колеса, окружные скорости червяка и колеса не совпадают ни по величине, ни по направлению. Следовательно, червячные передачи имеют "по определению" один фундаментальный недостаток: высокое трение в зацеплении. Это ведёт к низкому КПД (на 20-30% ниже, чем у зубчатых), износу, нагреву и необходимости применять дорогие антифрикционные материалы.

Кроме того, помимо достоинств и недостатков, червячные передачи имеют важное свойство: движение передаётся только от червяка к колесу, а не наоборот. Никакой вращающий момент, приложенный к колесу, не заставит вращаться червяк. Именно поэтому червячные передачи находят применение в подъёмных механизмах, например в лифтах. Там электродвигатель соединён с червяком, а трос пассажирской кабины намотан на вал червячного колеса во избежание самопроизвольного опускания или падения.

Это свойство не надо путать с реверсивностью механизма. Ведь направление вращения червяка может быть любым, приводя либо к подъёму, либо к спуску той же лифтовой кабины.

Передаточное отношение червячной передачи находят аналогично цилиндрической U = n1 / n2 = Z2 / Z1.

Здесь Z2 – число зубьев колеса, а роль числа зубьев шестерни Z1 выполняет число заходов червяка, которое обычно бывает равно 1, 2, 3 или 4.

Очевидно, что однозаходный червяк даёт наибольшее передаточное отношение, однако наивысший КПД достигается при многозаходных червяках, что связано с уменьшением трения за счёт роста угла трения.

Основные причины выхода из строя червячных передач:

поверхностное выкрашивание и схватывание;

излом зуба.

Это напоминает характерные дефекты зубчатых передач, поэтому и расчёты проводятся аналогично.

Вследствие нагрева, вызванного трением, червячные передачи нуждаются также и в тепловом расчёте. Практика показывает, что механизм опасно нагревать выше 95оС. Допускаемая температура назначается 65 oC.

В случае, когда расчётная температура превышает допускаемую, то следует предусмотреть отвод избыточной теплоты. Это достигается оребрением редуктора, искусственной вентиляцией, змеевиками с охлаждающей жидкостью в масляной ванне и т.д.

О

птимальная пара трения это "сталь по бронзе". Поэтому при стальном червяке червячные колёса должны выполняться из бронзовых сплавов. Однако цветные

птимальная пара трения это "сталь по бронзе". Поэтому при стальном червяке червячные колёса должны выполняться из бронзовых сплавов. Однако цветные

металлы дороги и поэтому из бронзы выполняется лишь зубчатый венец, который крепится на сравнительно дешёвой стальной ступице. Таким образом, червячное колесо - сборочная единица, где самые популярные способы крепления венца это либо центробежное литьё в кольцевую канавку ступицы; либо крепление венца к ступице болтами за фланец; либо посадка с натягом и стопорение винтами для предотвращения взаимного смещения венца и ступицы.

Крепление венца к ступице должно обеспечивать фиксацию как от проворота (осевая сила червяка = окружной силе колеса), так и от осевого "снятия" венца (окружная сила червяка = осевой силе колеса).

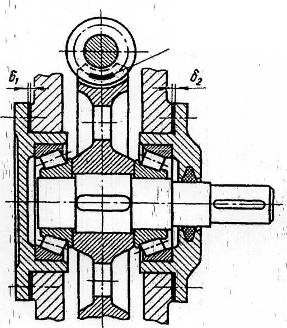

Рисунок 2.3

Большое скольжение в червячных передачах вызывает повышенный износ и склонность к заеданию (основные недостатки червячных передач). Кроме того, долговечность, несущая способность и к.п.д. червячных передач зависят от величины и равномерности контактной площадки зацепления, которая наряду с деформацией червяка и точностью изготовления зубьев колеса и витков червяка, зависит от правильного взаимного расположения элементов зацепления, обеспечиваемого при монтаже.

Показателями точности монтажа силовых червячных передач являются: величина и характер пятна контакта между зубьями колеса и витками червяка; величина смещения средних плоскостей колеса и червяка; величина отклонения от номинального межосевого расстояния, определяющего величину радиального зазора в зацеплении.

Таким образом, правильность зацепления червячной пары является одним из существенных факторов, характеризующих надежность передачи. Следовательно, при сборке червячных редукторов на обеспечение правильного зацепления элементов следует обратить внимание.

Практическая часть

1 Произвести внешний осмотр редуктора и наметить план его разборки.

2 Замерить 2-3 раза расстояние между осями валов (как показано на рисунке 2.1) и округлить его до ближайшего стандартного по ГОСТу.

Величину " аw " занести в таблицу отчета.

3 Отвинтить крепежные элементы крышки корпуса и крышек под-шипниковых узлов, снять крышки и ознакомиться с внутренним устройством редуктора. Особое внимание следует обратить на способ регулировки подшипников и правильность зацепления червячной пары.

4 Вынуть червячное колесо редуктора вместе с валом, а также червяк с деталями на нем (детали и подшипники с валов не снимать). Ознакомиться с конструкцией колеса и червяка, путем замера и расчета определить их размеры и параметры. Результаты занести в таблицу 2.1 отчета.

5 Выполнить кинематическую схему редуктора.

6 Произвести сборку редуктора в последовательности, обратной разборке.

7 На очищенные 3-4 зуба колеса тонким равномерным слоем нанести краску и, проворачивая червяк, наблюдать пятно контакта на зубьях колеса. Если оно смещено влево или право, то соответствующим подбором регулировочных прокладок (рисунок 2.2) добиться, чтобы пятно контакта расположилось симметрично, т.е. чтобы средняя плоскость червячного колеса проходила через центр червяка. Этим обеспечивается нормальное зацепление червячной пары.

Рисунок 2.2

Отчет о работе

Основные параметры исследуемого редуктора ( таблица 2.1);

Кинематическая схема редуктора;

Ответы на контрольные вопросы;

Выводы о проделанной работе.

Контрольные вопросы

Что такое редуктор? Его назначение?

Назовите преимущества и недостатки червячной передачи в сравнении с зубчатой.

Из каких материалов изготавливают червячные колеса и почему?

Как определить передаточное отношение червячной передачи?

Как обеспечивается соосность средней плоскости колеса и червяка?

Таблица 2.1

| Наименование величины и размерность | Обозначе-ние | Способ определения | Значения величин |

| Межцентровое расстояние, мм | аw | Замерить | |

| Число зубьев колеса | Z2 | Сосчитать | |

| Число заходов червяка | Z1 | Сосчитать | |

| Передаточное число | u | u=z2/z1 | |

| Диаметр вершин зубьев, мм | da1 da2 | Замерить Замерить | |

| Осевой шаг червяка, мм | p | Замерить | |

| Осевой модуль, мм | m | m = p/π | |

| Диаметр делительной окружности червяка, мм | d1 | d1 = da – 2m | |

| Диаметр делительной окружности колеса, мм | d2 | d2 = z2m | |

| Относительный диаметр червяка | q | q = d1/z1 | |

| Угол подъема винтовой линии, град | ψ | tg ψ = z1/q | |

| Диаметры впадин зубьев, мм | df1 df2 | df1 = d1 – 2,4m df2 = d2 – 2,4m | |

| Длина нарезанной части червяка, мм | b1 | Замерить | |

| Ширина венца колеса, мм | b2 | Замерить | |

ЛАБОРАТОРНАЯ РАБОТА 3

Изучение конструкции цилиндрического зубчатого редуктора,

применяемого в приводе станка - качалки

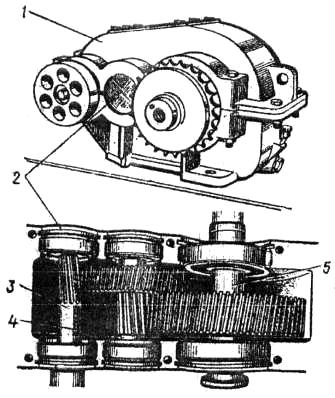

Цель: Ознакомление с конструкцией редуктора и назначением его деталей; составление кинематической схемы реального зубчатого редуктора; определение основных параметров зубчатых пар редуктора путем их замера и расчета.

Оборудование и инструмент: Цилиндрический двухступенчатый редуктор с косозубыми колесами, набор гаечных ключей, отвертки, молоток с мягким бойком, линейка, штангенциркуль, транспортир, схема редуктора, краска для получения отпечатков зубьев.

Теоретическое обоснование

В машиностроении широкое применение находят зубчатые передачи.

По относительному расположению валов в пространстве редукторы бывают горизонтальные и вертикальные; по особенности кинематической схемы – развернутые, соосные, с развернутой ступенью и т.д.

Наиболее распространены двухступенчатые горизонтальные цилиндрические редукторы, выполненные по развернутой схеме. Такие механизмы могут передавать крутящий момент до 10…15 кН·м, их передаточное число обычно составляет u = 8…50, КПД до 97 %.

| | |

| | |

Описание конструкции цилиндрического редуктора

Редуктор состоит из корпуса, узлов зубчатых колес и шестерен с опорами, крышек подшипников и регулировочных колец.

Корпус служит для размещения в нем деталей передач, для обеспечения смазки зубчатых колес и подшипников, предохранения их от загрязнения и для восприятия усилий, возникающих в процессе работы механизма. Корпус должен быть достаточно прочным и жестким, так как в случае его деформации возникает перекос валов, что может привести к повышенному износу зубьев вследствие неравномерности распределения нагрузки и даже к поломке. Для повышения жесткости корпус усиливают ребрами, расположенными на участках размещения опор валов. Для удобства монтажа корпус выполнен разъемным. Плоскость разъема горизонтально проходит через оси валов. Нижняя часть корпуса называется картером, верхняя – крышкой. На крышке имеется смотровое окно, закрытое прямоугольной крышкой с отдушиной, которая служит для выравнивания давления внутри корпуса редуктора с атмосферным. В картере имеется пробка для слива масла и щуп для замера его уровня. Картер и крышку соединяют болтами, которые устанавливают с зазором.

Маслонепроницаемость корпуса и крышки редуктора достигается окрашиванием внутренней поверхности маслостойкой краской или нитроэмалью после очистки от песка и пригара, однако при этом ухудшается условие теплопередачи.

При сборке плоскости стыков смазывают жидким стеклом или щелочным лаком. При этом не рекомендуется ставить прокладки между корпусом и крышкой редуктора, так как они изменяют характер посадки подшипников качения.

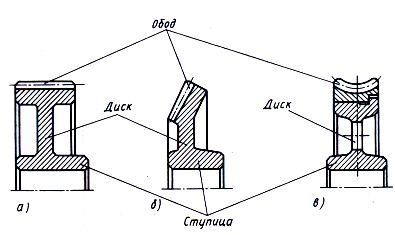

Зубчатые колеса служат для передачи вращательного движения. В изучаемом редукторе применены цилиндрические косозубые колеса. По сравнению с прямозубыми косозубые передачи имеют повышенную нагрузочную способность и работают более плавно.

Колеса насаживают на вал по посадке, гарантирующей натяг в сопряжении. В отдельных случаях шестерни изготавливают заодно с валом, получая так называемые валы-шестерни. В данном редукторе в виде вала-шестерни выполнен быстроходный (входной) и промежуточный валы.

Подшипники служат для поддержания вращающихся валов. Подшипник качения состоит из внутреннего и наружного колец с желобами для качения шариков, комплекта шариков (роликов) и сепаратора, удерживающего шарики (ролики) на определенном расстоянии друг от друга. Подшипник надевают на вал по посадке, гарантирующей натяг, наружное кольцо – по переходной посадке. Это делается для облегчения осевых смещений валов при регулировке зацепления, а также для обеспечения поворота наружного кольца с целью уменьшения износа его дорожки. В данной конструкции применены радиальные шариковые подшипники.

Для обеспечения возможности сквозной расточки гнезд противоположных подшипников их конструируют одного диаметра. Расточка гнезд подшипников должна быть выполнена с большой точностью, чтобы избежать перекоса осей, приводящего к неравномерности распределения нагрузки по длине зуба.

Редукторы с подшипниками качения обычно относятся к легкому и среднему типам. Подшипники качения имеют более высокий КПД, малые габариты по длине, упрощенную конструкцию гнезд, а также малое нагревание. Вопросы смазки подшипников качения решаются проще, чем подшипников скольжения.

Крышки подшипников служат для предотвращения попадания пыли и грязи внутрь корпуса и в подшипниковые узлы и для передачи на корпус осевых усилий. Крышки могут быть глухими и сквозными. В последних проточены отверстия для прохода валов и специальные кольцевые канавки для уплотнения. Крышки могут быть закладные и привертные.

Болтовое соединение для корпуса и крышки редуктора. В болтах, соединяющих корпус и крышку редуктора, необходимо предусмотреть средства против самоотвинчивания гаек, например, в крупных редукторах могут применяться контргайки, а в мелких и средних – пружинные шайбы или стопорные шайбы с лапками.

Штифты. Для точного фиксирования положения крышки относительно корпуса редуктора при совместной расточке гнезд под подшипники и при сборке предусматривается два конических штифта 9, которые располагаются на противоположных концах редуктора несимметрично по длине. При симметричной крышке штифты располагаются таким образом, чтобы при сборке редуктора крышку нельзя было поставить неправильно.

Крышки смотровые. Для осмотра зацепления зубчатых колес и заливки смазочного масла в верхней части редуктора предусматривается отверстие, закрываемое смотровой крышкой с отдушиной.

Смазка редуктора. В настоящее время в машиностроении для смазки передач широко применяют циркулярную или картерную системы смазки. В данной конструкции редуктора использована картерная смазка, которая осуществляется окунанием зубчатых колес в масло, заливаемое в картер редуктора. Этот вид смазки применяют при окружных скоростях зубчатых колес до 12,5 м/с. При более высоких окружных скоростях масло сбрасывается с зубьев центробежной силой и зацепление работает при недостатке смазки. Быстроходное колесо двухступенчатого цилиндрического горизонтального редуктора должно быть погружено в масляную ванну на глубину до 5m (m – модуль зацепления).

Минимальный объем залитого масла в зубчатых передачах составляет 0,4…0,6 литров на 1кВт передаточной мощности. При работе передачи внутри корпуса создается масляный туман. Конденсируясь на стенках, масло стекает вниз и, смазывает подшипники качения. Обычно используют индустриальное масло И-12, И-30, И-50; автотракторное масло АК-20, АК-15.

Следует помнить, что чем больше объем масляной ванны, тем дольше сохраняются свойства масла, и тем лучше условия смазки. Поэтому максимальный объем ванны ограничивается предельно допустимой высотой уровня масла в корпусе.

Отдушины. С целью устранения утечки масла через уплотнения валов, которая возможна при повышении давления вследствие нагревания редуктора, внутренняя полость его сообщается с атмосферой при помощи отдушин.

Длину конца вала, выступающую из корпуса, выбирают с таким расчетом, чтобы на него можно было насадить полумуфту МУВП или другую муфту в зависимости от задания на курсовой проект. При этом необходимо предусмотреть зазор между боковой крышкой и полумуфтой, который давал бы возможность вывертывания болтов и замены набивки в сальниковых уплотнениях или смену пальцев с резиновыми кольцами в муфтах МУВП.

При наличии на быстроходном или тихоходном валах деталей ременной, цепной или зубчатой передач длина выступающих концов вала определяется с учетом размещения деталей этих передач.

Косозубые передачи

Зуб прямозубого колеса входит в зацепление сразу по всей длине. Неточности изготовления приводят к появлению толчков при входе зуба в зацепление, интенсивность которых тем больше, чем выше скорость. Плавность передачи снижается, шум возрастает. Косозубые и шевронные цилиндрические колеса применяют при окружных скоростях > 6 м/с, так как прямозубые при таких скоростях работают удовлетворительно лишь при высокой точности их изготовления.

По сравнению с прямозубой косозубая передача имеет:

Достоинства:

Больше передаваемая мощность при тех же габаритах

Меньше шума

Выше плавность работы

Недостатки:

Наличие осой силы

Сложнее изготовление

В коcозубых передачах одно из колес имеет зубья с правым направлением винтовой линии, а зубья другого колеса — с левым направлением; углы наклона зубьев у обоих колес одинаковы.

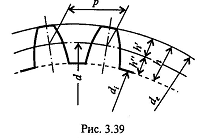

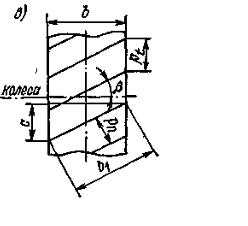

Рисунок 3.1

На рисунке 3.1 показаны:

окружной шаг pt,

нормальный шаг рn,

ширина венца b,

длина зуба b1

угол наклона зубьев к оси колеса.

Из рисунка видно, что

Pn=Ptcosβ, откуда:

Pt = Pn/ cosβ

Соответственно различают окружной и нормальный модули mt и mn, связанные между собой зависимостями:

mn = mt cos β и mt = mn / cos β

При проектировании колес с косыми зубьями нормальный модуль должен быть выбран по стандарту.

Косозубое колесо нарезают тем же инструментом, что и прямозубые. Наклон зуба получают поворотом инструмента на угол . Профиль косого зуба в нормальном сечении соответствует исходному контуру инструментальной рейки и, следовательно, совпадает с профилем прямого зуба модуля m.

Диаметры делительных окружностей :

d1 = mt zl = mn zl/ cosβ d2 = mtz2 = mnz2 / cosβ

Межосевое расстояние

Высоты головки косого зуба ha и ножки ht соответственно равны:

Диаметр окружности вершин

Рисунок 3.2

Практическая часть

Произвести внешний осмотр редуктора, изучить конструкцию корпуса и назначение деталей. Разборку редуктора, представленного на рисунке (3.2), можно производить в следующем порядке:

Отвинтить соединительные болты, снять крышку 1 редуктора и крышки подшипниковых узлов 2.

Ознакомиться с внутренним устройством редуктора; обратить внимание на способ смазки зацепления и подшипников.

Снять входной 3, промежуточный 4 и выходной 5 валы редуктора с деталями и подшипниками, установленными на них.

Путём замеров и расчётов определить основные размеры и параметры зубчатого зацепления, указанные в таблице 3.1 отчёта.

Произвести замер угла β наклона зубьев непосредственно по диаметру выступов по отпечаткам зубьев на бумаге, предварительно нанеся на них тонкий слой краски.

После выполнения всех замеров, необходимых для заполнения таблицы отчёта и уяснения внутренней конструкции редуктора, собрать редуктор до установки крышки корпуса, проверить качество (плавность) зацепления колёс, установить крышку и закрепить её болтами.

Заполнить таблицу 3.1 отчета.

Составить и вычертить в масштабе кинематическую схему редуктора.

Составить характеристику редуктора по его параметрам и схеме.

Отчет о работе

Определение основных геометрических и кинематических параметров цилиндрического редуктора (таблица 3.1);

Кинематическая схема редуктора;

Ответы на контрольные вопросы;

Выводы о проделанной работе.

Контрольные вопросы

В чем преимущества и недостатки косозубых передач перед прямозубыми?

Каков угол наклона зуба в косозубой передаче?

Как производится смазка деталей данного редуктора?

Чем объясняется неодинаковая ширина венца шестерни и колеса зубчатой пары редуктора?

Таблица 3.1

| Наименование величины | Обозначение | Способ определения | Результаты измерений и вычислений | |

| Быстроходная | Тихоходная | |||

| Число зубьев шестерни | Z1 , Z3 | Замер | Z1 | Z3 |

| Число зубьев колеса | Z2 , Z4 | Замер | Z2 | Z4 |

| Передаточное число ступени | U1 U2 | U1 =Z2 /Z1 U2 =Z4 /Z3 | U1 | U2 |

| Общее передаточное число редуктора | Uобщ | Uобщ = U1 х U2 | ||

| Межосевое расстояние, мм | aw | Замер | aw1 | aw2 |

| Угол наклона зуба по вершинам, град | | Замер | | |

| Угол наклона зуба по делительному диаметру, град | | | | |

| Модуль нормальный , мм | mn | | | |

| Модуль торцовый, мм | mt | | | |

| Диаметр делительных окружностей, мм | d1 d2 | d1 = mt х z1 d2 = mt х z2 | | |

| Диаметры вершин зубьев, мм | da1 da2 | da1 = d1 + 2mn da2 = d2 + 2mn | | |

| Ширина венцов колес, мм | b1 | Замер | | |

| b2 | Замер | | | |

Точность вычислений и замеров:

Передаточное число – 0,00

Диаметры – 0, 00

Модуль нормальный округлять до стандартного значения (смотри лабораторную работу 1)

Модуль торцовый – 0,000

Ширина венца – округлять до целого числа.

ЛИТЕРАТУРА

Основные источники:

1. Шейнблит А.Е. Курсовое проектирование деталей машин/ А.Е. Шейнблит – Калининград: Янтарный сказ, 2006. – 455с.

2. Олофинская В.П. Детали машин. Краткий курс и тестовые задания / В.П. Олофинская – ФОРУМ, 2010. – 208с.

Дополнительные источники:

1. Дунаев П.Ф. Детали машин: Курсовое проектирование/ П.Ф. Дунаев, О.П. Леликов -М: Машностроение, 2003.-536 c.

2. Рубашкин А.Г. Лабораторно- практические работы по технической механике / А.Г.Рубашкин, Д.В. Чернилевский– М.: Высшая школа, 1975. – 175 с.