Шероховатость. Лабораторная работа 5 Шероховатость. Лабораторная работа определение параметров шероховатости

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

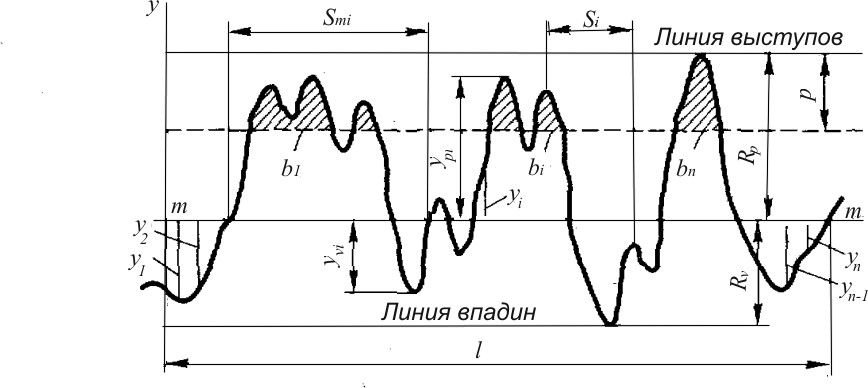

ЛАБОРАТОРНАЯ РАБОТА ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ШЕРОХОВАТОСТИПО ПРОФИЛОГРАММЕ ЦЕЛЬ РАБОТЫ Изучение параметров шероховатости поверхности дета- лей и правил обозначения ее на чертежах Получение навыков обработки профилограммы и опре- деление по ней характеристик параметров шероховатости, вы- вод о годности детали. РЕШАЕМЫЕ ЗАДАЧИОбработать профилограмму поверхности детали и определить по ней параметры шероховатости. Сравнив полученные значения параметров шероховато- сти с заданными на чертеже, сделать вывод о годности детали. СРЕДСТВА ДЛЯ ПРОВЕДЕНИЯ РАБОТЫГОСТ 2789 - 73* Шероховатость поверхности. Пара- метры и характеристики. ГОСТ 25142 - 73 Шероховатость поверхности. Термины и определения. ГОСТ 2.309 - 73 ЕСКД. Обозначение шероховатости поверхностей. Методические указания. Бланк для оформления отчета. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫОзнакомиться с основными сведениями о шероховато-стиповерхностииеевлияниинаработоспособностьдеталей. В процессе формообразования деталей на их поверхности появляется шероховатость – совокупность микронеровностей (чередующихся выступов и впадин) с относительно малыми расстояниями между их вершинами (шагами). Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может появляться вследствие вибраций, возникающих при реза- нии, а также в результате действия других факторов. Шерохова- тость влияет на работу деталей машин: шероховатость поверхности может нарушать характер сопряжения деталей из-за смятия или интенсивного износа мик- ронеровностей профиля; шероховатость поверхности разрушает контактирующие с ней различного рода уплотнения; неровности, являясь концентраторами напряжений, сни- жают усталостную прочность деталей; шероховатость влияет на герметичность соединений, на качество гальванических и лакокрасочных покрытий; шероховатость влияет на точность измерения деталей; коррозия металлов возникает и распространяется быст- рее на грубо обработанных поверхностях. Изучить параметры, установленные ГОСТ 2789 – 73,дляколичественнойоценкиинормированияшероховатости Шероховатость поверхности оценивается по неровностям профиля, получаемого путем сечения реальной поверхности плоскостью, перпендикулярной к ней (рис. 1).  Рис.1. Профилограмма и основные параметры шероховатости поверхности Для оценки шероховатости поверхности ее рассматривают в пределах ограниченного участка, длина которого называется базовой длиной – l . На базовой длине должно быть не менее 5 выступов. Числовые значения базовой длины выбирают из ряда: 0,01; 0,03; 0,08; 0,25; 0,8; 2,5; 8; 25мм. Базой для отсчета отклонений профиля является средняялинияпрофиляm-m– линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины сред- нее квадратичное отклонение профиля от этой линии мини- мально: ΣF = ΣF , то есть должно быть обеспечено равен- впад. выст. ство суммы площадей выступов и впадин, определенных по профилограмме относительно средней линии. Нормируемые параметры шероховатости.Параметры шероховатости в направлении высотынеровностей. Cреднее арифметическое отклонение профиля Rа– среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины. Нужно опустить перпендикуляры из отдельных точек профиля на среднюю линию m-m. Сумма расстояний у1 , у2 ,..., уn , деленная на количество n, дает среднее арифмети- ческое отклонение профиля. 1 l l Ra 0 y(x)dx или приближенно в случае ручной обра- 1 n n ботки профилограммы Ra yi i1 , мкм где l – базовая длина; n –число выбранных точек профиля на базовой длине; у – расстояние между любой точкой профиля и средней линией. Нормируется от 0,008 до100 мкм(табл. 1). Высота неровностей профиля по десяти точкам RZ– сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины. 1 5 5 RZ 5 ypi yvi ,мкм i1 i1 где: уpi– высота i-го наибольшего выступа профиля; yvi– глуби- на i-й наибольшей впадины профиля. Нормируется от0,025до1000 мкм(табл.1). Наибольшая высота неровностей профиля Rmax.Это расстояние между линией выступов профиля и лини- ей впадин профиля в пределах базовой длины. Нормируется от0,025до1000 мкм(табл.1). Параметрышероховатости в направлениидлиныпрофиля. Средний шаг неровностей профиля Sm- среднее значе- ние шага неровностей профиля в пределах базовой длины. n  Sm Sm Smi,мм i1 где: n– число шагов неровностей в пределах базовой длины; Smi – шаг неровностей профиля, равный длине отрезка средней ли- нии, пересекающего профиль в трех соседних точках, и ограни- ченного двумя крайними точками. Нормируется от0,002 до12,5мм( табл. 1). Средний шаг местных выступов профиля S – среднее значение шага местных выступов профиля в пределах базовой длины i , S 1 n S ni1 где: n – число шагов неровностей по вершинам в пределах базо- вой длины; Si– шаг неровностей профиля по вершинам, равный длине отрезка средней линии между проекциями на нее двух наивысших точек соседних выступов профиля. Нормируется от0,002 до12,5 мм(табл. 1). Параметры шероховатости, связанные с формой неровностейпрофиля. Опорная длина профиля р- сумма длин отрезков bi, от- секаемых на заданном уровне рв материале профиля линией, эквидистантной средней линии m–mв пределах базовой длине. n р bi. i1 Относительная опорная длина профиля tp– отношение опорной длины профиля к базовой длине t p. p l Уровень профиля р отсчитывают от линии выступов и вы- бирают из ряда 5; 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90% от Rmax. Значение относительной опорной длины профиля выбира- ют из ряда: 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90%. Линия выступов профиля проходит через высшую точку профиля в пределах базовой длины. Числовые значения параметров шероховатости Ra, Rz, Rmax,Sm,Sдля простановки на чертежах должны выбираться из табл.1, независимо отразмерности параметра. Таблица 1 Числовые значения параметров шероховатости Ra,Rz,Rmax,Sm, S

Выбор параметров для нормирования шероховатости должен производиться с учетом требуемых эксплуатационных свойств поверхности (табл.2). Основными параметрами для обеспечения свойств по- верхности в большинстве случаев являются высотные парамет- ры. Из высотных параметров шероховатости наиболее информа- тивен параметр Ra, который и определен стандартом как пред- почтительный. Параметры Rmax, S, Sm, tpнормируют в случаях, когда по функциональным требованиям необходимо ограничить полную высоту неровностей профиля, шаг неровностей или их форму, параметр Rz– когда прямой контроль параметра Raпо техническим причинам не представляется возможным (напри- мер, для поверхностей, имеющих малые размеры или сложную конфигурацию). Таблица 2 Параметры шероховатости, обеспечивающие определенные эксплуатационные свойства поверхности

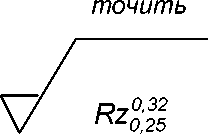

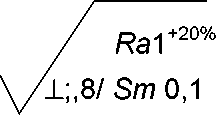

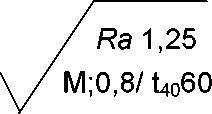

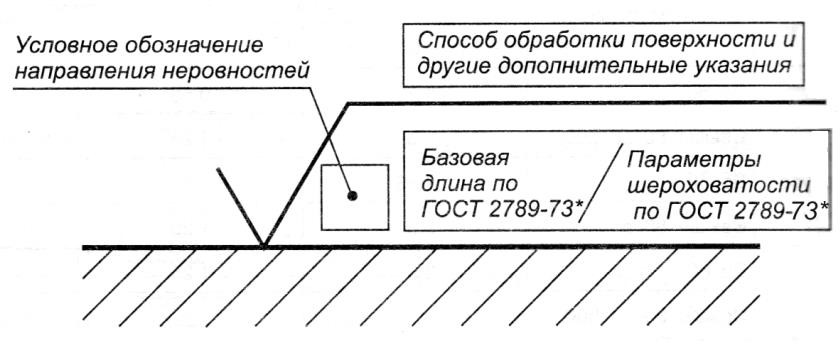

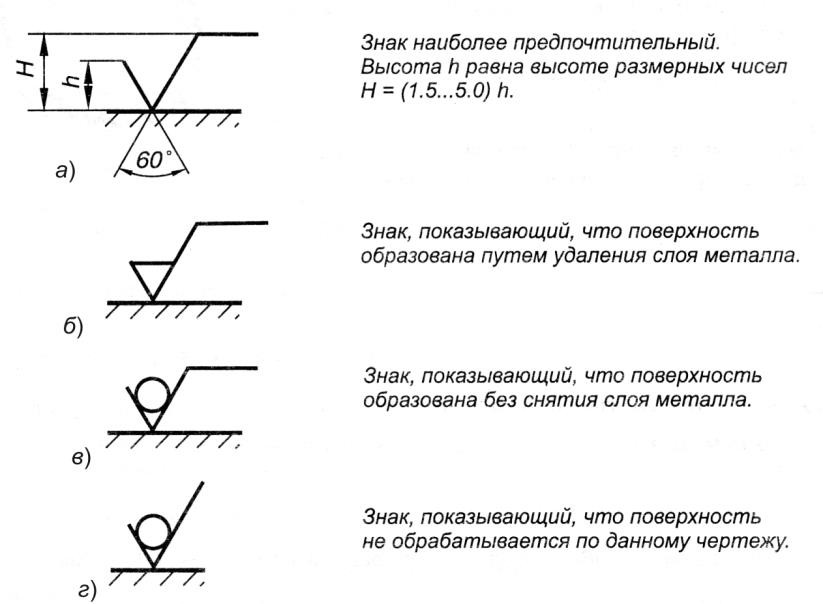

Изучить обозначение шероховатости поверхности начертеже Согласно ГОСТ 2.309-73 шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чер- тежу поверхностей, независимо от методов из образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции. Структура обозначения шерохова- тости поверхности приведена на рис.2.  Рис.2. Структура обозначения шероховатости поверхности Знаки для обозначения шероховатости приведены на рис.3. Знак для указания шероховатости представляет собой фи- гуру в виде угла в 60о (рис.3а). Этот знак применяется для обо- значения шероховатостей поверхностей, вид обработки которых конструктором не устанавливается. Знак на рис.3б указывают на поверхностях, обрабатыва- емых удалением слоя металла (точение, фрезерование, сверле- ние и др.). Иногда нормируют желательный вид обработки. Знак на рис.3в указывает, что поверхность должна обра- батываться без удаления слоя металла (литьем, ковкой, штам- повкой). В этом случае у знака всегда ставится какой-либо па- раметр шероховатости. Знак на рис. 3г означает, что поверх- ность не должна обрабатываться (то есть используется в состоя- нии поставки).  Рис.3. Знаки для обозначения шероховатости поверхности Числовое значение какого-либо параметра шероховато- сти указывается после условного обозначения (символа) пара- метра под полкой знака При указании нескольких параметров шероховатости они приводятся в определенной последователь- ности сверху вниз: сначала указываются высотные параметры (Ra, Rz, Rmax), потом шаговые (Sm, S) и последним – параметр формы tp. Числовое значение параметра может быть указано сле- дующим образом: одно число, соответствующее максимальному (для па- раметра tp– минимальному) значению параметра, например, Rmax6,3; Sm0,63; S0,32; Rz32; t50 70. два предельных значения, определяющих диапазон до- пускаемой шероховатости, размещенных в две строки (в верх- ней строке – максимальное значение, в нижней – минималь- ное),например: т.п. 1,00 Rz0,080 Rmax0,80 и 0,63 0,032 0,32 номинальное значение параметра с предельными откло- нениями от него, (предельные отклонения указываются в %, вы- бираются из ряда: 10, 20, 40), например 1 20%; Rz80-10%; Sm0,63+20%; t50 70 40% и т.п. Числовое значение базовой длины для параметров Sm,S,tpуказывается всегда и выбирается из соответствующего ряда; для параметров Ra, Rz, Rmaxзначения базовой длины в требова- ниях к шероховатости могут не указываться, если эти парамет- ры определены на базовой длине в соответствии с табл.3. Ука- зывается числовое значение базовой длины перед параметром шероховатости и отделено наклонной чертой (/). Таблица 3 Соотношение параметров Ra,Rz, Rmax и базовой длины

Вид обработки поверхности указывают в обозначении шероховатости только в тех случаях, когда он является един- ственно возможным для получения требуемого качества по- верхности: шлифование, полирование, чистовое точение, фрезе- рование, хонингование и т.д. В ответственных случаях устанавливаются требования к направлению неровностей обработки, под которым понимается условное изображение рисунка, образованного режущим ин- струментом на поверхности детали. Для обозначения использу- ют знаки (табл.4).

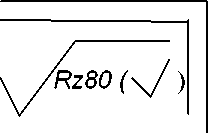

Таблица 4 Условное обозначение направлений неровностей Знаки шероховатости должна располагаться по линии контура детали, на выносных линиях (по возможности ближе к размерной линии) или на полках линий-выносок. При указании одинаковой шероховатости для всех по- верхностей детали обозначение шероховатости помещают в правом верхнем углу чертежа и на изображение не наносят. При указании одинаковой шероховатости для части по- верхностей детали в правом верхнем углу чертежа помещают обозначение одинаковой шероховатости и знак шероховатости в скобках. Это означает, что все поверхности, на изображении которых не нанесены обозначения шероховатости, должны иметь шероховатость, указанную перед знаком в правом верх- нем углу чертежа. Примеры обозначения шероховатости на чертежах приве- дены в табл.5. Ознакомитьсясметодамиисредствмиконтроляше-роховатостиповерхности Оценка шероховатости поверхности может осуществлять- ся качественными и количественными методами. Качественные методы оценки основаны на сравнении об- работанной поверхности с образцами шероховатости. Количественные методы основаны на измерение микроне- ровностей специальными приборами. Таблица 5 Обозначение шероховатости на чертежах

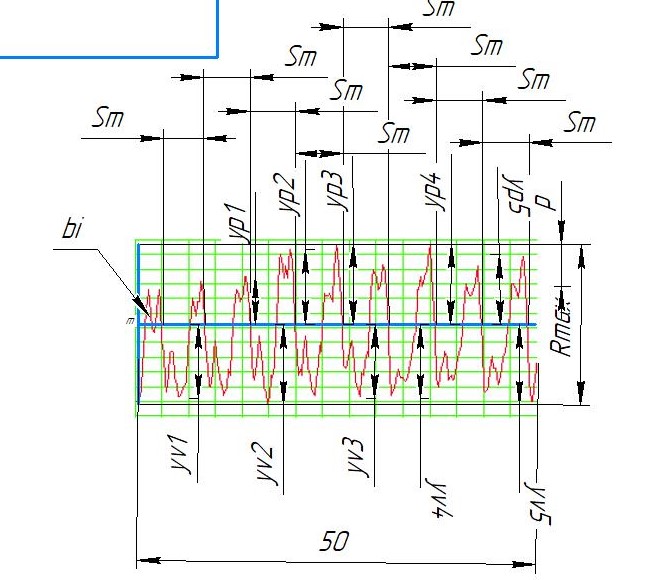

Контроль шероховатости путем сравнения со стандарт- ными образцами или аттестованной деталью широко использу- ется в цеховых условиях. Шероховатость поверхности детали сравнивается визуально (невооруженным глазом или через лу- пу) с поверхностью образца из того же материала и обработан- ного тем же способом, что и деталь. Метод сравнения обеспечи- вает надежную оценку шероховатости поверхности в пределах Ra= 0,63...5 мкм. Более чистые поверхности (Ra= 0,08...0,32 мкм) сравниваются с помощью специальных микроскопов срав- нения. Количественные методы оценки основаны на измерении микронеровностей. Наибольшее распространение для бесконтактных измере- ний шероховатостей получили оптические приборы: светового сечения, теневой проекции и интерференции света. Приборы светового сечения (ПСС) называют двойными микроскопам (МИС-11 системы В.П. Линника). Они позволяют измерять шероховатость поверхности до Rz= 0,8 мкм. Для изме- рения более чистых поверхностей с Rz= 0,8...0,03 мкм применя- ют микроинтерферометры (МИИ-4; МИИ-5; МИИ-10; МИИ-12), работающие на принципе интерференции света. Поверхность образца (детали) рассматривается в микроскоп и при этом на ее изображение накладываются интерференционные полосы, по искривлению которых судят о распределении неровностей. Если бы контролируемая поверхность была идеально плоской, то на ней возникли бы прямые параллельные интерференционные по- лосы. Микронеровности на поверхности изменяют ход лучей и вызывают искривление полос, которые воспроизводят микро- профиль контролируемого участка. Высоту неровностей опре- деляют так же, как и в методе светового сечения с помощью винтового окулярного микрометра. Наибольшее распространение для определения шерохова- тости поверхности контактным методом получили щуповые приборы, работающие по методу ощупывания поверхности ал- мазной иглой. К этой группе приборов относятся профиломет- ры, непосредственно показывающие среднее арифметическое отклонение профиля Ra, и профилографы, записывающие про- филь поверхности. Алмазные иглы к профилометрам и профи- лографам имеют коническую форму с очень малым радиусом закругления при вершине. Отечественной промышленностью выпускаются профи- лометры-профилографы моделей 201; 202; 280; 171311, а также профилометры моделей 253, 283, 296, 171621, которые позво- ляют измерять параметр шероховатости Raдо 0,02...0,04 мкм. Для оценки шероховатости поверхностей деталей боль- ших габаритов, в труднодоступных местах, когда непосред- ственное применение прибором невозможно, используют метод слепков. Специально изготовленную массу с силой приклады- вают к измеряемой поверхности. После застывания масса отде- ляется от поверхности, получается слепок, на поверхности кото- рого зеркально повторяются неровности исследуемой поверхно- сти. По измеренной шероховатости поверхности слепка опреде- ляют параметры шероховатости контролируемой поверхности детали. В качестве материала для слепка применяют целлулоид, легкоплавкие сплавы, воск, парафин, серу, гипс-хромпик и др. Изучить методику определения параметров шерохова-тостиповерхностипри ручнойобработке профилограммы В лабораторной работе параметры шероховатости поверх- ности измеряемой детали определяются ручной обработкой профилограммы. Порядок определения параметров шероховатости рас- смотрим на конкретном примере обработки профилограммы, представленной на рис.4. (Рисунок дан в некотором масштабе). Профилограмма записана с вертикальным увеличением VГ 100 . Для обработки профилограммы задаются значения базовой длины l 2,5 мм и уровня сечения профиля р = 25%.  Рис.4. Рабочая профилограмма неровностей профиля исследуемой поверхности детали По полученной профилограмме должны быть определены: параметры, связанные с направлением высоты неровностей профиля (высотные) – Rz,Rmax; параметр, связанный со свойствами неровностей в направ- лении длины профиля (шаговый) – Sm; параметр, связанный с формой неровностей профиля – tp. Полученные значения параметров исследуемой профи- лограммы Rz, Sm, tpсравнить с заданными требованиями к шеро- ховатости детали (рис. 5) и, руководствуясь соотношениями: Rzзад. ≥ Rzизм. Smзад. ≥ Smизм. tpзад ≤ tpизм., дать заключение о годности по каждому из параметров – если неравенства выполнены, поверхность считается годной. Rz63,Sm-0,05  Определениебазовогоучасткапрофилограммы Lб lVГ 0,25 200 50 мм где l– базовая длина; VГ лографа. – горизонтальное увеличение профи- Полученное числовое значение грамме. Lб выделить на профило- Проведение средней линии на длине базового участкапрофилограммы При выполнении лабораторной работы рекомендуется ис- пользовать приближенный метод проведения средней линии. Для полученного профиля допускается визуальное прове- дение средней линии параллельно общему направлению профи- ля так, чтобы площади выступов и впадин по обеим сторонам от этой линии были примерно равны между собой: ΣF ≈ ΣF впад. выст. Средняя линия является номинальным профилем, относи- тельно которого определяются значения параметров шерохова- тости. Определение наибольшей высоты неровностей про-филяRmax Через точки максимального выступа профиля и макси- мальной впадины провести, в пределах базового участка, соот- ветственно линию выступов и линию впадин. Эти линии долж- ны быть параллельны средней линии профиля. Значение Rmax – расстояние между линией выступов и ли- нией впадин. В нашем примере Rmax 34200 0,17 мм ОпределениевысотынеровностейпрофиляподесятиточкамRz Для этого измерить от средней линии значения пяти наибольших выступов профиля yPi и пяти наибольших впадин yVi на длине базового участки, результаты измерений занести в табл.6. Таблица 6

Значение параметра Rzнаходим по формуле RZ 1 5V 5 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||