ку. Лазеры Лазер англ. Laser Light Amplification by Stimulated E

Скачать 159.39 Kb. Скачать 159.39 Kb.

|

|

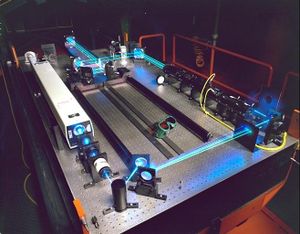

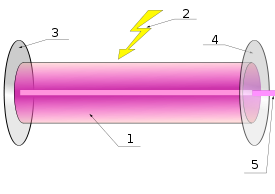

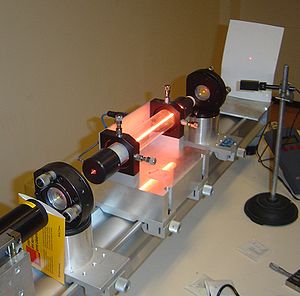

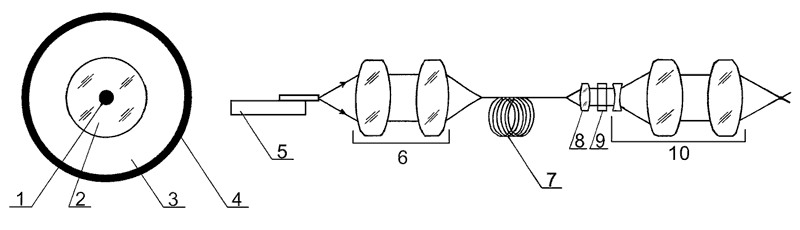

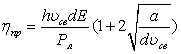

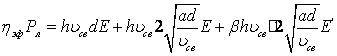

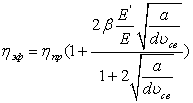

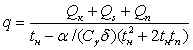

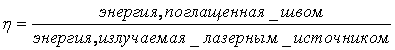

Лазеры Ла́зер (англ. LASER — Light Amplification by Stimulated Emission of Radiation, «Усиление света с помощью вынужденного излучения») — устройство, использующее квантово-механический эффект вынужденного (стимулированного) излучения для создания когерентного потока света. Луч лазера может быть непрерывным, с постоянной амплитудой, или импульсным, достигающим экстремально больших пиковых мощностей. Во многих конструкциях рабочий элемент лазера используется в качестве оптического усилителя для излучения от другого источника. Усиленный сигнал очень точно совпадает с исходным по длине волны, фазе и поляризации, что очень важно в устройствах оптической связи.  Лазер Обычные источники света, такие как лампа накаливания, излучают свет в разных направлениях с широким диапазоном длин волн. Большинство из них также некогерентны, то есть фаза излучаемой ими электромагнитной волны подвержена случайным флуктуациям. Излучение обычного источника не может, без применения специальных мер, дать устойчивую интерференционную картину. Кроме того, излучение нелазерных источников обычно не обладает фиксированой поляризацией. Напротив, излучение лазера монохроматично и когерентно, то есть имеет постоянную длину волны и предсказуемую фазу, а также хорошо определённую поляризацию. С другой стороны, некоторые типы лазеров, например жидкостные лазеры на растворах красителей или полихроматические твердотельные лазеры, могут генерировать целый набор частот (мод оптического резонатора) в широком спектральном диапазоне; это свойство делает возможной генерацию сверхкоротких импульсов порядка нескольких фемтосекунд (10−15 с) с помощью синхронизации мод. Лазеры созданы на стыке двух наук — квантовой механики и термодинамики, но, фактически, многие типы лазеров были созданы методом проб и ошибок. Принцип работы и история изобретения  На схеме обозначены: 1. Рабочая среда 2. Энергия накачки лазера 3. Непрозрачное зеркало 4. Полупрозрачное зеркало 5. Лазерный луч Устройстволазера Первый работающий лазер был сделан Теодором Майманом в 1960 году в исследовательской лаборатории компании Хьюза (Hughes Aircraft), которая находилась в Малибу, штат Калифорния с привлечением групп Таунса из Колумбийского Университета и Шалоу из компании Bell laboratories. Майман использовал рубиновый стержень с импульсной накачкой, который давал красное излучение с длиной волны 694 нанометра. Примерно в то же время иранский физик Али Яван представил газовый лазер. Позднее за свою работу он получил премию имени Альберта ЭйнштейнаОсновная идея работы лазера заключается в инверсии электронной населённости путём «накачки» рабочего тела, подводя к нему энергию, например в виде световых или электрических импульсов. Рабочее тело помещается в оптический резонатор, при циркуляции волны в котором её энергия экспоненциально возрастает благодаря механизму вынужденного излучения. При этом энергия накачки должна превышать определённый порог, иначе потери в резонаторе будут превышать усиление и выходная мощность будет крайне мала.  Волоконный лазер Логическим развитием твердотельных лазеров стали волоконные лазеры, где в качестве накачки также используются лазерные диоды. Эти источники были разработаны для телекоммуникационных систем волоконной связи, где они применяются в качестве усилителей сигналов. Представьте себе, что кристалл, в котором происходит генерация полезного лазерного излучения, как бы растянут на несколько десятков метров и представляет собой сердцевину волокна диаметром несколько микрон, которая находится внутри кварцевого волокна. Излучение диодов направляется в кварцевое волокно, и на всем его протяжении происходит оптическая накачка сердцевины. Применение лазерного стекла в качестве активного элемента в твердотельных лазерах известно давно. В отличие от кристаллов, лазерные стекла имеют неупорядоченную внутреннюю структуру. Наряду со стеклообразующими компонентами SiO2, B2O3, P2O5, BeF2, в них содержатся Na2O, K2O, Li2O, MgO, CaO, BaO, Al2O3, Sb2O3. Активными примесями чаще всего служат ионы неодима Nd3+; используются также гадолиний Gd3+, эрбий Er3+, гольмий Но3+, иттербий Yb3+. Концентрация ионов неодима Nd3+ в стеклах доходит до 6% (по массе). В лазерных стеклах достигается высокая концентрация активных частиц. Другим достоинством таких стекол является возможность изготовления активных элементов больших размеров практически любой формы и с очень высокой оптической однородностью. Стекла получают в платиновых или керамических тиглях. К недостаткам использования стекол в качестве лазерных материалов следует отнести относительно широкую полосу генерации (310 нм) и низкую теплопроводность, препятствующую быстрому отводу тепла при мощной оптической накачке. Волоконные лазеры имеют очень высокую (до 80%) эффективность преобразования излучения лазерных диодов в полезное излучение. Для обеспечения их работы достаточно воздушного охлаждения. Эти лазерные источники весьма перспективны для систем цифровой записи печатных форм.  Рис. 1. Оптическая система с волоконным лазером: 1 — сердцевина, легированная иттербием, диаметр 6-8 мкм; 2 — кварцевое волокно, диаметр 400-600 мкм; 3 — полимерная оболочка; 4 — внешнее защитное покрытие; 5 — лазерные диоды оптической накачки; 6 — оптическая система накачки; 7 — волокно (до 40 м); 8 — коллиматор; 9 — модулятор света; 10 — фокусирующая оптическая система На рис. 1 представлена схема работы волоконного лазера с полупроводниковой накачкой и в общем виде весь оптический тракт, вплоть до обрабатываемого материала. Главная особенность этого лазера состоит в том, что излучение здесь рождается в тонком, диаметром всего 68 мкм, волокне (сердцевине; например, активной средой может быть иттербий), которое находится внутри кварцевого волокна диаметром 400600 мкм. Излучение лазерных диодов накачки вводится в кварцевое волокно и распространяется вдоль всего сложного составного волокна, имеющего в длину несколько десятков метров. Излучение оптически накачивает сердцевину, и именно здесь, на атомах иттербия, происходят физические превращения, приводящие к возникновению лазерного излучения. Вблизи концов волокна на сердцевине делают два так называемых дифракционных зеркала в виде набора насечек на цилиндрической поверхности сердцевины (дифракционные решетки) — так создается резонатор волоконного лазера. Общую длину волокна и количество лазерных диодов выбирают, исходя из требуемой мощности и эффективности. На выходе получается идеальный одномодовый лазерный пучок с весьма равномерным распределением мощности, что позволяет сфокусировать излучение в пятно малого размера и получить большую, чем в случае мощных твердотельных Nd:YAGлазеров, глубину резкости. Стоит также отметить, что ряд таких свойств излучения волоконных лазеров, как, например, характер поляризации пучка, делает удобным и надежным управление этим излучением с помощью акустооптических устройств и позволяет реализовать многолучевые схемы записи изображений. Поскольку оптическая накачка идет по всей длине волокна, то отсутствуют такие свойственные обычным твердотельным лазерам эффекты, как термолинза в кристалле, искажения волнового фронта вследствие дефектов самого кристалла, нестабильность луча во времени и др., которые всегда препятствовали достижению максимальных возможностей твердотельных систем. Однако сами принципы строения и работы волоконного лазера гарантируют высокие эксплуатационные характеристики и делают данные устройства совершенными преобразователями светового излучения в лазерное ИСТОРИЯ РАЗВИТИЯ ВОЛОКОННЫХ ЛАЗЕРОВ В РОССИИ Создание волоконных лазеров явилось результатом многолетнего развития лазерной техники. Из лазеров с полупроводниковой накачкой сегодня наиболее популярными становятся именно волоконные лазеры (или фазеры – от Fiber Laser). Эти устройства достигли высокого уровня мощности и надежности, что позволяет с успехом использовать их для решения различных задач лазерной обработки материалов. Очень часто волоконные лазеры заменяют в приложениях лазеры других типов, например, твердотельные Nd:YAG-лазеры. Они представляют собой практически идеальные преобразователи световой энергии лазерных диодов накачки в лазерное излучение с рекордным КПД, по сравнению с другими твердотельными лазерами. С 4 по 6 апреля 2007 года в конференц-зале Выставочного центра СО РАН в новосибирском Академгородке проходил Российский семинар по волоконным лазерам, участники которого обсуждали важнейшие направления работы в области оптоволоконных технологий. Российские ученые одними из первых в мире создали лазеры нового поколения, и им было что обсудить и чем поделиться со своими коллегами. В 1974 году впервые отечественными учеными была разработана технология волоконных световодов с низкими оптическими потерями. В 1994 году в России был создан Научный центр волоконной оптики при ИОФ РАН. В 1998 году за разработку инфракрасных волоконных световодов директору Центра академику Евгению Михайловичу Дианову была присуждена Государственная премия России. Поэтому вполне естественно, что семинар проводился именно Научным центром волоконной оптики (НЦВО) РАН и Институтом автоматики и электрометрии (ИАиЭ) СО РАН. Волоконные лазеры явились логичным развитием твердотельных лазеров. В них в качестве накачки также используются лазерные диоды. Эти источники были разработаны для телекоммуникационных систем волоконной связи, где они применяются в качестве усилителей сигналов. У истоков развития оптоволоконных лазеров стояли такие выдающиеся ученые, как академики Прохоров, Алферов и Котельников. Академик Евгений Дианов, директор НЦВО РАН, в своем докладе рассказал коллегам о новом этапе развития волоконной оптики – от волоконно-оптических систем связи наука и промышленность переходят к волоконно-оптическим «нервным» системам. Важнейшими элементами таких систем становятся волоконные лазеры нового поколения, которые уже находят применение в волоконно-оптических системах связи, в медицине, в астрономии, в спектроскопии. Волоконная связь заняла сейчас первое место среди всех остальных видов связи. Она обладает широкой полосой пропускания и очень надежна. Поэтому волокно будет все шире и шире внедряться не только в технику, не только в связь, не только в военное дело, но и в быт людей. Идея волоконного лазера очень проста – кристалл, в котором происходит генерация полезного лазерного излучения, «растянут» на несколько десятков метров и представляет собой сердцевину волокна диаметром в несколько микрон. Эта сердцевина находится внутри кварцевого волокна. Излучение диодов направляется в кварцевое волокно, и на всем его протяжении происходит оптическая накачка сердцевины. Таким образом, волоконные лазеры сочетают в себе свойства собственно генераторов излучения (лазерных диодов), усилителей излучения и высокоэффективных световодов. Классическое решение проблемы – три в одном! Волоконные лазеры переживают период очень бурного роста. Первый киловаттный волоконный лазер появился в 2002 году, а в 2005-м на рынок выпущен лазер мощностью 36 кВт. В среднем каждый год происходит удвоение мощности волоконных лазеров. Волоконные лазеры имеют очень высокую (до 80%) эффективность преобразования излучения лазерных диодов в полезное излучение. Для обеспечения их работы достаточно воздушного охлаждения. Это самые удобные и перспективные лазерные источники для систем цифровой связи. Наиболее перспективным в волоконно-оптических линиях связи является использование волоконных лазеров с полупроводниковой накачкой, генерирующих в диапазоне 1,53 -1,62 мкм. Накачку активированных кварцевых волокон производят с помощью лазерных диодов, способных непрерывно работать в течение десяти лет. Новые возможности открывают волоконные лазеры и в медицинской технике. Если раньше лазерная операционная организовывалась вокруг лазерной установки с ее мощным питанием и большими габаритами, требовала инженерного обеспечения, то теперь лазерный скальпель становится одним из приборов, расположенных, например, на столике перед врачом и управляемых непосредственно врачом или его ассистентом. Приходящееся на локальные максимумы поглощения воды и цельной крови излучение лазерных диодов с длиной волны 0,97 мкм поглощается в слое биоткани порядка 1 мм , поэтому хорошо сочетает режущие и кровоостанавливающие свойства и оказывается наиболее оптимальным при большинстве хирургических вмешательств. Режущий эффект лазера с длиной волны 0,97 мкм близок к действию в 2-3 раза более мощного излучения с длинами волн 0,81 или 1,06 мкм и мало зависит от вида биоткани, при этом снижается риск повреждения лазерным излучением подлежащих органов. Следует отметить, что при использовании лазерного излучения по сравнению с электрокоагуляцией отсутствует выраженный коагуляционный струп, слабее выражен болевой синдром после операции. Практически сразу после разработки волоконные лазеры начали находить применение в промышленности. Будущее за станками на основе мощных волоконных лазеров – так считают ведущие отечественные специалисты-лазерщики, которые уже приступили к выпуску станков на основе мощных волоконных лазеров. Так, разработчики концерна IPG утверждают, что они на 5 лет опередили своих конкурентов. Уже работает первый раскройный комплекс на основе волоконного лазера мощностью 2000 Вт в Нижнем Новгороде на ЗАО «Инструмент». Проектируются волоконные технологические лазеры для ЛиАЗа и Балтийского завода. Станки для лазерной резки на основе одномодовых волоконных лазеров будут пользоваться в ближайшие годы наибольшей популярностью. Дело в том, что одномодовые волоконные лазеры превосходят СО2-излучатели по качеству в несколько раз. Это выражается в том, что те же самые параметры резки можно получать при мощности в 2-3 раза меньше. Теперь сравним технико-экономические характеристики. Например, типовой станок Trumph 3 КВт на СО2 режет металл до 18 мм толщиной и стоит «под ключ» порядка $600 тыс. А станок с волоконным лазером 3 КВт режет уже 20 мм стали и стоит $500 тыс. Но при этом КПД лазера на CO2 составляет всего 10-15%, то есть ему требуется блок питания как минимум на 25 КВт. Волоконный лазер в среднем потребляет при той же эффективной мощности в 3-4 раза меньше электроэнергии, не говоря уже о расходных материалах. Общий же КПД волоконных лазеров (доля электроэнергии на входе, превращаемой в энергию лазерного луча) составляет около 30%, то есть в 3-4 раза выше, чем у лучших промышленных лазеров на СО2. Кроме того, например, иттербиевый волоконный лазер излучает на длине волны 1,07 мкм и обеспечивает лучшее взаимодействие с металлами, чем лазер на СО2, излучающий на волне 10,6 мкм. Излучение доставляется к рабочей зоне по кварцевым волоконным кабелям, длина которых может достигать 200 м. Даже относительно слабые лазеры мощностью 100 Вт способны резать стальные пластины толщиной 1,5 мм со скоростью до 4 м/мин. Лазеры можно использовать также для закалки, термоупрочнения, наплавки и сварки. В последнем случае применение волоконных лазеров тем более оправдано, что качество выходных пучков позволяет работать с длиннофокусными оптическими головками и, таким образом, вести наиболее прогрессивную дистанционную сварку. Качество лазерного излучения Качество лазерного излучения (ЛИ) определяется многими факторами: модовым составом, распределением энергии по сечению луча, поляризацией, расходимостью, диаметром луча. Дифракционная расходимость θД одномодового лазерного излучения с гауссовым распределением энергии по сечению пучка определяется по формуле  где d-диаметр фокуса луча лазерного излучения; π = 3,14, λ-длина волны ЛИ. Коэффициент качества лазерного излучения К определяется как  т. е. отношением расходимости идеального пучка с гауссовым распределением энергии к реальной расходимости луча:  Если реальное одномодовое лазерное излучение, распределение энергии по сечению пучка гауссово, поляризация круговая, то коэффициент качества луча К = 1. Если пучок не идеален, то К < 1. Чем хуже качество пучка, тем меньше К. Чем больше значение К, тем ниже качество лазерного излучения. Диаметр сфокусированного луча dfопределяется расходимостью ЛИ и фокусным расстоянием по следующей формуле:  где f фокусирующее число,  Таким образом, чем больше значение К, т. е. чем выше качество пуча ЛИ, тем меньше диаметр сфокусированного ЛИ. Интенсивность I излучения в пятне определяется выражением  Таким образом, при выбранных параметрах оптики (F, d) интенивность определяется отношением  ВОПРОСЫ: (самостоятельно) Расчет эффективного КПД волоконно-оптического лазера Волоконные лазеры имеют очень высокую (до 80%) эффективность преобразования излучения лазерных диодов в полезное излучение. Для обеспечения их работы достаточно воздушного охлаждения. Это самые удобные и перспективные лазерные источники для систем цифровой связи. Наиболее перспективным в волоконно-оптических линиях связи является использование волоконных лазеров с полупроводниковой накачкой, генерирующих в диапазоне 1,53 -1,62 мкм. Накачку активированных кварцевых волокон производят с помощью лазерных диодов, способных непрерывно работать в течение десяти лет. Существуют три основных метода расчета эффективного КПД. С помощью этих методик мы и определим эффективность применения волоконного лазера, а также факторы, влияющие на эту эффективность. Общий же КПД волоконных лазеров (доля электроэнергии на входе, превращаемой в энергию лазерного луча) составляет около 30%, то есть в 3-4 раза выше, чем у лучших промышленных лазеров на СО2. Кроме того, например, иттербиевый волоконный лазер излучает на длине волны 1,07 мкм и обеспечивает лучшее взаимодействие с металлами, чем лазер на СО2, излучающий на волне 10,6 мкм. Излучение доставляется к рабочей зоне по кварцевым волоконным кабелям, длина которых может достигать 200 м. Даже относительно слабые лазеры мощностью 100 Вт способны резать стальные пластины толщиной 1,5 мм со скоростью до 4 м/мин. Лазеры можно использовать также для закалки, термоупрочнения, наплавки и сварки. В последнем случае применение волоконных лазеров тем более оправдано, что качество выходных пучков позволяет работать с длиннофокусными оптическими головками и, таким образом, вести наиболее прогрессивную дистанционную сварку. Определение эффективности по параметрам проплавления Этот метод основан на следующем механизме процесса, который установлен экспериментально. При сварке лазерное излучение интенсивностью Закон сохранения энергии для массы расплава, переплавленного непрерывным лазерным лучом в сварном шве, можно записать в виде где где Отсюда:  (7) (7) Экспериментальное определение В данном случае учитывались только затраты энергии излучения на переплавление и перенос расплава (за счет реактивной силы парового потока при нагреве до Запишем закон сохранения энергии, выделенной в металле при сварке в непрерывном режиме:  , (8) , (8) где После некоторого упрощения выражения (8) можно получить:  , (9) , (9) где коэффициент Определение эффективности проплавления по эффективной тепловой мощности. Метод калориметрирования Эффективной тепловой мощностью называют количество теплоты, вводимое источником нагрева в единицу времени в обрабатываемый материал. Эффективную тепловую мощность определяют калориметрическим методом с помощью уравнения теплового баланса: где Теплота, поглощенная калориметром: где Теплота, определяющая полный запас тепловой энергии внутреннего состояния образца до и после эксперимента, определяется по формуле: где Теплота, расходуемая на парообразование, рассчитывается так: где Потери на теплообмен с окружающей средой зависят от теплосодержания образца в рассматриваемый момент времени. Принимаем, что за время нагрева где q - эффективная тепловая мощность источника, Вт; Эффективная тепловая мощность источника, находится из выражения:  , (15) , (15) Действующее значение эффективной тепловой мощности, определенное калориметрированием, является важнейшим объективной характеристикой режима лазерной обработки. Как было сказано выше, эффективный КПД процесса где N – мощность лазерного луча, Вт. Для опыта по определению эффективного КПД и мощности были заготовлены образцы размером 50х50 мм и толщиной 3 мм из низкоуглеродистой стали (пять образцов на каждый режим работы). Образец устанавливался на теплоизолирующую прокладку, (асбест), проплавлялся лазерным лучом в заданном режиме (для каждого режима проводилось не менее десяти испытаний). Вблизи рабочего места располагался калориметр с температурой воды равной комнатной температуре лаборатории, в который переносился образец. После извлечения образца из калориметра вода менялась. Измерения, снятые приборами в ходе работы (объем воды до и после эксперимента, масса образца, температура воды в калориметре до и после эксперимента, и др.) были занесены в таблицу для дальнейших расчетов. Воспользовавшись методом калориметрирования можно сделать вывод, что эффективный КПД является функцией скорости обработки металла. Кроме того, на эффективный КПД существенное влияние оказывают качество поверхности образца, коэффициент отражения излучения лазера металлом и коэффициент поглощения лазерного луча плазменным факелом. Определение эффективности проплавления термопарами по распределению температур около шва Для данного метода нам понадобятся образцы некоторых металлических сплавов, у которых возле линии шва просверлены отверстия. В этих отверстиях и будут находиться термопары. Профили температур снимались при расходе 8 хромель-алюмелевых (К-тип) термопар из проволоки диаметром 0,35 мм. Они механически закреплялись в отверстиях, просверленных в заготовке. Данные снимались при 250 Гц 8-и канальным датчиком. Эффективный КПД – это безразмерная величина, используемая для описания эффективности передачи энергии от источника тепла соединению. При лазерной сварке этот параметр устанавливает мощность лазерного источника, чтобы точно определить ввод тепла в шов. Таким образом, эффективный КПД  (17) (17) Используя различные методы, температуры, измеренные в ходе экспериментов с термопарами, сравнили с температурами, предполагаемыми по результатам анализов тепловых потоков из шва. Эти анализы основаны на теоретических выводах Розенталя о распределении температур вокруг движущегося теплового источника. Розенталь предложил численное решение температурного поля вокруг перемещающегося источника тепла, его решения используется и сейчас. Для швов полного проплавления в этом эксперименте источник тепла был представлен как линия сквозь всю толщину материала, а тепловой поток рассматривался, как двумерный. Для данной точки в данный момент времени прогнозируемое распределение температуры с использованием модели тонкой пластины Розенталя: где Р - поглощенная энергия (J), d - толщина пластины (m), Уравнением Розенталя можно создать безразмерную карту температур вокруг швов. Для этих исследований уравнение (18) можно представить в простой форме: где То, что стоит в числителе этого выражения, можно измерить прямо в металле, где нельзя измерить то, что в знаменателе. Последующие изменения можно предсказать или смоделировать для данной выходной мощности лазера. Таким образом, сравнением измеренного и смоделированного термических циклов можно определить значение эффективного КПД. Измеренные значения для эффективного КПД показывают прямую зависимость от типа лазера, применяемого при сварке. Основное отличие между лазерами - их длина волны. Много физических процессов, имеющих место при передаче энергии, зависят от длины волны, особенно напрямую зависит от длины волны поглощение лазерного излучения чистыми поверхностями металла, например, при самом коротко волновом волоконном лазере самое высокое поглощение. Использование волоконного лазера всегда обеспечивает самые высокие значения эффективного КПД. Эти сведения также подтверждаются более высокими скоростями сварки с волоконным лазером по сравнению с Nd:YAG – лазером и Толщина материала имеет вклад в эффективный КПД. В швах полного проплавления излучение проходит сквозь глубину кинжального канала и выходит через отверстие с нижней стороны листа. Поглощение в этом случае зависит от глубины канала, когда канал частично или полностью непрозрачен для плазмы. Эффективный КПД волоконного лазера в основном может достигать до 65% в зависимости от лазера и параметров материала. Выводы 1. Создано новое поколение мощных непрерывных твердотельных лазеров -Yb волоконные лазеры с мощностью более 1 кВт. Преимущества: - возможность воздушного охлаждения, высокая эффективность (40% по отношению к электрической мощности), компактность и малый вес; - высокое качество пучка (одномодовое излучение); - высокая стабильность и надежность. 2. Создано семейство ВКР-волоконных лазеров, генерирующих излучение практически на любой длине волны в диапазоне 1,1-2,2 мкм. В качестве источников накачки используются высокоэффективные Yb и Er/Yb волоконные лазеры. Разработка ИК-воло-конных световодов с низкими оптическими потерями позволит в будущем расширить область генерации до 3-5 мкм. 3. Создание высокоэффективных волоконных лазеров стало возможным благодаря недавнему пгрессу в области волоконной оптики и полупроводниковых лазеров. Основные преимущества волоконных лазеров в сравнении с другими видами лазеров Волоконный лазер имеет ряд преимуществ перед другими видами лазеров. Разделим их на три группы: оптические, энергетические и технологические. Оптические. Длина излучения волны у волоконного лазера l=1,09 мкм. Такая длина волны дает волоконному лазеру ряд преимуществ: 1) Излучение с такой длиной волны будет прекрасно фокусироваться через стеклянные линзы, что позволяет сэкономить денежные средства при установке фокусирующей системы. 2) Излучение с такой длиной волны может передаваться по волокну на большие расстояния. Поэтому сама лазерная установка может находиться в удобном для работы месте, а волокно от лазерной установки уже непосредственно протягивается на место сварки. 3)Такое коротковолновое излучение очень интенсивно поглощается металлом: - малый размер выходной апертуры луча (300 мкм) позволяет сфокусировать конечный лазерный луч в очень маленькую точку. - у волоконного лазера малая расходимость луча, следовательно, увеличивается фокусное расстояние. Энергетические: - у волоконного лазера высокий КПД источника (h=35%), в то время как у других лазеров КПД достаточно мал. Например, у газовых лазеров он составляет h=5%. - возможность создания излучателей высокой мощности до 100кВт путем объединения излучений нескольких волоконных лазеров в одно. - малая теплоотдача, не требует интенсивного охлаждения, а это значит, что снижается суммарное потребление энергии и лазер становится компактнее и проще в обслуживании и ремонте. Технологические: - для волоконных лазеров практически не требуется такое техническое обслуживание, как настройка, юстировка, чистка и др. - допускает размещение в обычных рабочих помещениях цехов без учета специальных требований. - компактность установок обусловлена тем, что лазер может занимать удобное для работы месторасположение, даже если оно находится на значительном расстоянии от места сварки и обработки деталей. - возможность передачи излучения по световоду. - срок работы до 100000 часов, так как большой нагрузки диоды и волокно не испытывают. - отсутствие настроечных операций на лазере. - стеклянная оптика (использование стеклянных фокусирующих линз) позволяет снизить затраты на фокусирующую систему. - высокая эффективность проплавления. |