Лекции. Лекции на открытый урок!!!. Лекции 14. Область применения, комплектность, конструкция, принцип действия и маркировка штанговой насосной установки

Скачать 312.62 Kb. Скачать 312.62 Kb.

|

|

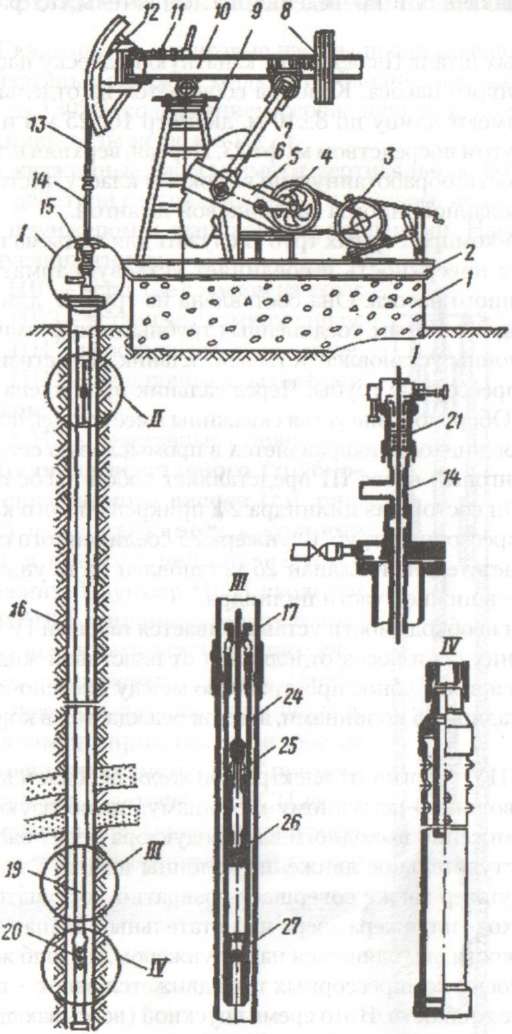

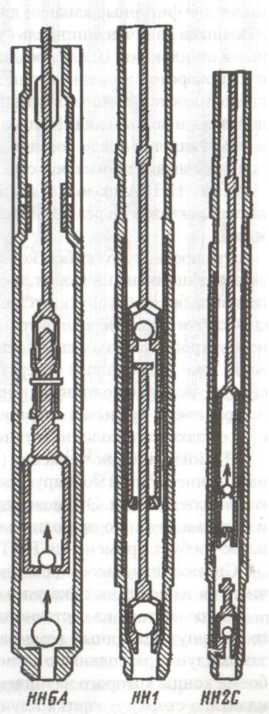

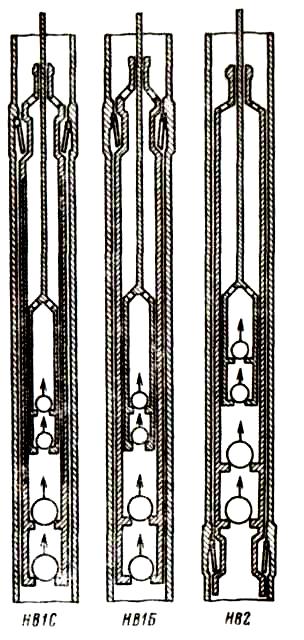

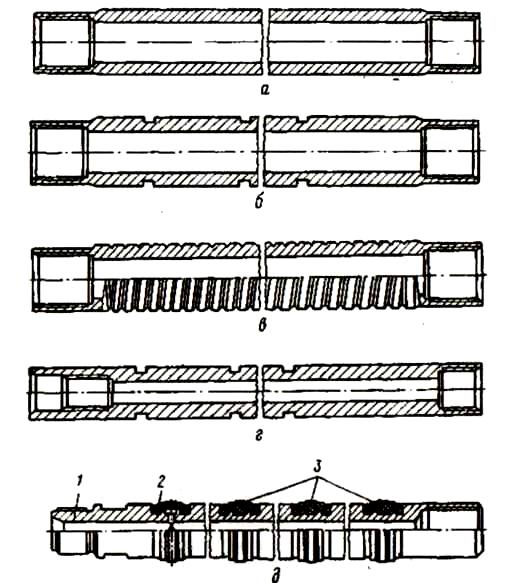

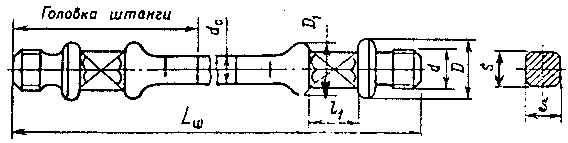

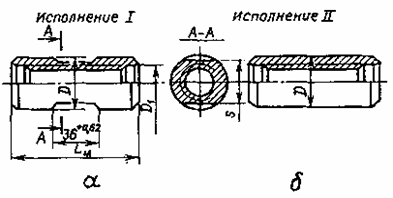

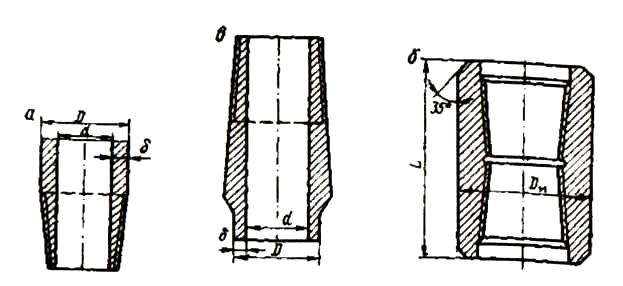

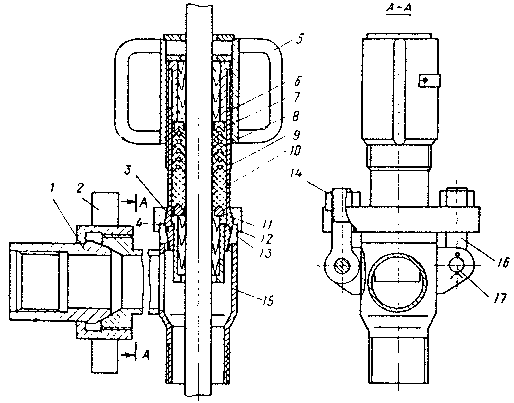

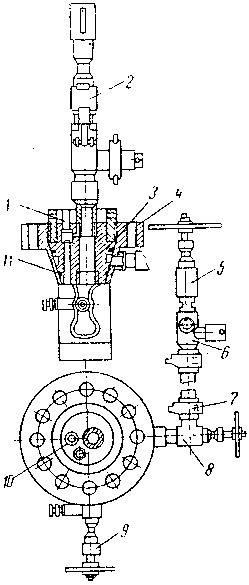

Тема № 5. Механизированный способ добычи нефти. Лекции № 14. Область применения, комплектность, конструкция, принцип действия и маркировка штанговой насосной установки. Штанговые скважинные насосные установки (ШСНУ) предназначены для подъема пластовой жидкости из скважины на дневную поверхность. Свыше 70% действующего фонда скважин оснащены глубинными скважинными насосами. С их помощью добывается в стране около 30% нефти. В настоящее время ШСНУ, как правило, применяют на скважинах с дебитом до 30...40 м3 жидкости в сутки, реже до 50 м3 при средних глубинах подвески 1000... 1500 м. В неглубоких скважинах установка обеспечивает подъем жидкости до 200 м3/сут. В отдельных случаях может применяться подвеска насоса на глубину до 3000 м. Привод то есть станок-качалка предназначен для преобразования энергии двигателя в возвратно-поступательное движение колонны насосных штанг. Штанговая скважинная насосная установка включает: а) наземное оборудование — станок-качалка (СК), оборудование устья, блок управления; б) подземное оборудование — насосно-компрессорные трубы (НКТ), штанги насосные (ШН), штанговый скважинный насос (ШСН) и различные защитные устройства, улучшающие работу установки в осложненных условиях. Р  ис. 33. Штанговая скважинная насосная установка: ис. 33. Штанговая скважинная насосная установка:1 - фундамент; 2 - рама; 3 - электродвигатель; 4 - цилиндр; 5 - кривошип; б - груз; 7 - шатун; 8 - груз; 9 - стойка; 10 - балансир; 11 - механизм фиксации головки балансира; 12 - головка балансира; 13 - канатная подвеска; 14 - полированная штанга; 15 - оборудование устья скважины; 16 - обсадная колонна; 17 - насосно- компрессорные трубы; 18 - колонна штанг; 19 - глубинный насос; 20 - газовый якорь; 21 - уплотнение полированной штанги; 22 - муфта трубная; 23 - муфта штанговая; 24 - цилиндр глубинного насоса; 25 - плунжер насоса; 26 - нагнетательный клапан; 27 - всасывающий клапан. В скважину на колонне НКТ под уровень жидкости спускают цилиндр насоса. Затем на насосных штангах внутрь НКТ спускают поршень (плунжер), который устанавливают в цилиндр насоса. Плунжер имеет один или два клапана, открывающихся только вверх, называемых выкидными. Верхний конец штанг крепится к головке балансира станка-качалки. Для направления жидкости из НКТ в нефтепровод и предотвращения ее разлива на устье скважины устанавливают тройник и выше него сальник, через который пропускают сальниковый шток. Верхняя штанга, называемая полированным штоком, пропускается через сальник и соединяется с помощью канатной подвески и траверсы. Плунжерный насос приводится в действие от станка-качалки, где вращательное движение, получаемое от двигателя при помощи редуктора, кривошипно-шатунного механизма и балансира, преобразуется в возвратно-поступательное движение, передаваемое плунжеру штангового насоса через колонну штанг. При ходе плунжера вверх под ним снижается давление, и жидкость из межтрубного пространства через открытый всасывающий клапан поступает в цилиндр насоса. При ходе плунжера вниз всасывающий клапан закрывается, а нагнетательный клапан открывается, и жидкость из цилиндра переходит в подъёмные трубы. При непрерывной работе насоса уровень жидкости в НКТ повышается, жидкость доходит до устья скважины и через тройник переливается в выкидную линию. Приводы ПО «Уралтрансмаш» Условное обозначение приводов на примере ПШГНТ4-1,5-1400: ПШГН – привод штанговых глубинных насосов; Т – редуктор установлен на тумбе; 4 – максимальная нагрузка на устьевом штоке 4 тонны; 1,5 – наибольшая длина хода устьевого штока 1,5 м; 1400 – наибольший допустимый крутящий момент на ведомом валу редуктора; Лекция № 15. Подземное оборудование ШНУ Назначение, типы, конструкция и маркировка скважинных штанговых насосов. Скважинные штанговые насосы предназначены для откачивания из нефтяных скважин жидкости обводненностью до 99%, температурой до 130°С, содержанием сероводорода не более 50мг/л, минерализацией воды не более 10г/л.  Скважинные насосы имеют вертикальную конструкцию одинарного действия с неподвижным цилиндром, подвижным металлическим плунжером и шариковыми клапанами. Насосы изготавливают следующих типов: Скважинные насосы имеют вертикальную конструкцию одинарного действия с неподвижным цилиндром, подвижным металлическим плунжером и шариковыми клапанами. Насосы изготавливают следующих типов:НВ1 - вставные с замком наверху; НВ2 - вставные с замком внизу; НН - невставные без ловителя; НН1 - невставные с захватным штоком; НН2 - невставные с ловителем Ц Рис. 34. Насосы скважинные невставные илиндр невставного (трубного) скважинного насоса (см. рис.34) присоединяется к колонне НКТ и вместе с ней спускается в скважину. Плунжер НСН вводится через НКТ в цилиндр вместе с подвешенным к нему всасывающим клапаном на насосных штангах. Чтобы не повредить плунжер при спуске, его диаметр принимают меньшим внутреннего диаметра НКТ примерно на 6 мм. Применение НСН целесообразно в скважинах с большим дебитом, небольшой глубиной спуска и большим межремонтным периодом. Для смены насоса (цилиндра) необходимо извлекать штанги и трубы. Насос НН1 состоит из цилиндра, плунжера, нагнетательного и всасывающего клапанов. В верхней части плунжера размещается нагнетательный клапан и шток с переводником под штанги. К нижнему концу плунжера с помощью наконечника на захватном штоке свободно подвешивается всасывающий клапан. При работе клапан сажается в седло корпуса. Подвешивать всасывающий клапан к плунжеру необходимо для слива жидкости из НКТ перед их подъемом, а также для замены клапана без подъема НКТ. Наличие захватного штока внутри плунжера ограничивает длину его хода, которая в насосах НН1 не превышает 0,9 м. В насосе НН2С в отличие от насоса НН1 нагнетательный клапан установлен на нижнем конце плунжера. Для извлечения всасывающего клапана без подъема НКТ используется ловитель (байонетный замок), который крепится к седлу нагнетательного клапана. Ловитель имеет две фигурные канавки для зацепления. В клетку всасывающего клапана ввинчен шпиндель (укороченный шток) с двумя утолщенными шпильками. После посадки всасывающего клапана в седло корпуса поворотом колонны штанг на 1-2 оборота против часовой стрелки добиваются того, что шпильки шпинделя скользят по канавкам ловителя и всасывающий клапан отсоединяется от плунжера. Захват осуществляется после посадки плунжера на шпиндель при повороте колонны штанг по часовой стрелке. Цилиндр вставного насоса (см. рис. 35) спускается внутри труб на колонне штанг и монтируется на них с помощью специального замкового соединения. Это позволяет менять вставной насос без спуска и подъема труб. Но при одинаковых диаметрах плунжеров вставной насос требует применения НКТ большего диаметра. Скважинные насосы исполнения НВ1С предназначены для откачивания из нефтяных скважин маловязкой жидкости. Насос состоит из составного цилиндра на нижний конец которого навернут сдвоенный всасывающий клапан, а на верхний конец - замок плунжера, подвижно расположенного внутри цилиндра, на резьбовые концы которого навинчены: снизу сдвоенный нагнетательный клапан, а сверху - клетка плунжера. Для присоединения плунжера к колонне насосных штанг насос снабжен штоком, навинченным на клетку плунжера и закрепленным контргайкой. В расточке верхнего переводника цилиндра расположен упор, упираясь на который, плунжер обеспечивает срыв скважинного насоса с опоры.  Скважинные насосы исполнения НВ1Б. Это насосы, по назначению, конструктивному исполнению, принципу работы аналогичны насосам исполнения НВ1С и отличаются от них только тем, что в качестве цилиндра использованы цельные цилиндры исполнения ЦБ, характеризующиеся повышенной прочностью, износостойкостью и транспортабельностью по сравнению с цилиндрами исполнения ЦС. Скважинные насосы исполнения НВ1Б. Это насосы, по назначению, конструктивному исполнению, принципу работы аналогичны насосам исполнения НВ1С и отличаются от них только тем, что в качестве цилиндра использованы цельные цилиндры исполнения ЦБ, характеризующиеся повышенной прочностью, износостойкостью и транспортабельностью по сравнению с цилиндрами исполнения ЦС.Скважинные насосы исполнения НВ2 имеют область применения аналогичную области применения скважинных насосов исполнения НВ1, однако могут быть спущены в скважины на большую глубину. К Рис. 35. Насосы скважинные вставные онструктивно скважинные насосы состоят из цилиндра с всасывающим клапаном, навинченным на нижний конец. На всасывающий клапан навинчен упорный ниппель с конусом. На верхнем конце цилиндра расположен защитный клапан, предотвращающий осаждение песка в цилиндре при остановке насоса. Внутри цилиндра подвижно установлен плунжер с нагнетательным клапаном на нижнем конце и клеткой плунжера на верхнем конце. Для присоединения плунжера насоса к колонне насосных штанг насос снабжен штоком, навинченным на клетку плунжера и законтренным контргайкой. В расточке верхнего конца цилиндра расположен упор. Насос спускается в колонну насосно-компрессорных труб на колонне насосных штанг и закрепляется в опоре нижней частью при помощи ниппеля упорного с конусом. Такое закрепление насоса позволяет разгрузить от пульсирующих нагрузок. Это обстоятельство обеспечивает применение его на больших глубинах скважин. Цилиндры скважинных насосов выпускают в двух исполнениях: ЦБ - цельный (безвтулочный), толстостенный; ЦС - составной (втулочный). Цилиндр втулочного насоса состоит из кожуха, в котором размещены втулки. Фиксация втулок в кожухе обеспечивается гайками. Втулки подвергаются воздействию переменного внутреннего гидравлического давления, обусловленного столбом откачиваемой жидкости, и постоянного усилия, возникающего в результате торцевого обжатия рабочих втулок. Втулки всех насосов при различных внутренних диаметрах имеют одинаковую длину - по 300 мм. Механическая обработка втулок заключается в шлифовании и хонинговании. Основные требования к механической обработке - высокий класс точности и чистоты внутренней поверхности, а также перпендикулярность торцов к оси втулок. Плунжер глубинного насоса представляет собой стальную трубу с внутренней резьбой на концах. Для всех насосов длина плунжера постоянна и составляет 1200 мм. Их изготавливают из стали 45, 40Х или 38ХМЮА. По способу уплотнения зазора цилиндр – плунжер различают полностью металлические и гуммированные плунжеры. В паре металлический плунжер - цилиндр уплотнение создается нормированным зазором большой длины, в гуммированных - за счет манжет или колец, изготовленных из эластомера или пластмассы. В настоящее время применяют плунжеры (рис. 36): а  ) с гладкой поверхностью; ) с гладкой поверхностью;б) с кольцевыми канавками; в) с винтовой канавкой; г) с кольцевыми канавками, цилиндрической расточкой и скошенным концом в верхней части («пескобрей»); д) манжетные плунжеры; е Рис. 36. Плунжеры ) гуммированные плунжеры. а - гладкий (исполнение Г); б - с кольцевыми канавками (исполнение К); в - с винтовой канавкой (исполнение В); г - типа «пескобрей» (исполнение П); д - манжетный, гуммированный плунжер; 1 - корпус плунжера; 2 - самоуплотняющееся резиновое кольцо; 3 - набухающие резиновые кольца. Насосные штанги Штанги насосные предназначены для передачи возвратно-поступательного движения плунжеру насоса. Изготавливаются в основном из легированных сталей круглого сечения диаметром 16, 19, 22, 25 мм, длиной 8000 мм и укороченные – 1000, 1200, 1500, 2000 и 3000 мм как для нормальных, так и для коррозионных условий эксплуатации.  Рис.37 – Насосная штанга Шифр штанг – ШН-22 обозначает: штанга насосная диаметром 22 мм. Марка сталей – сталь 40, 20Н2М, 30ХМА, 15НЗМА и 15Х2НМФ с пределом текучести от 320 до 630 МПа. Насосные штанги применяются в виде колонн, составленных из отдельных штанг, соединенных посредством муфт. Муфты штанговые выпускаются: соединительные типа МШ (рис. 38) – для соединения штанг одинакового размера и переводные типа МШП – для соединения штанг разного диаметра.  Рис. 38 – Соединительная муфта насосной штанги: Лекция № 16. Назначение, классификация, размеры, материалы и маркировка насосно – компрессорных труб. При штанговой эксплуатации каналом для подъема жидкости от насоса на поверхность служат насосно-компрессорные трубы. Ее функции выполняют либо полые штанги, либо эксплуатационная колонна. Насосно-компрессорные трубы применяют не только при всех способах эксплуатации нефтяных скважин, но и при подземном ремонте - промывке песчаных пробок, гидроразрыве пласта, солянокислой обработке и т. д. Условия работы труб при штанговой эксплуатации наиболее тяжелые: нагрузка на трубы определяется не только собственным весом колонны, но и циклической нагрузкой, обусловленной весом откачиваемой жидкости, а также силами трения. Кроме того колонна труб должна выдержать дополнительную нагрузку - вес штанг в случае их обрыва. Помимо этого они подвергаются изгибу при искривленном стволе скважины и воздействию коррозионной среды. Тяжелые условия работы труб предопределяют их материал и технологию производства: их изготавливают методом горячей прокатки из углеродистых или легированных сталей двух типов - гладкие и с высаженными концами. На обоих концах груб имеется резьба для соединения их друг с другом при помощи муфт (рис. 39). Насосно-компрессорные трубы выпускаются из сталей группы прочности Д, К, Е, Л, М.  Рис. 39. Муфта (6) и насосно-компрессорные трубы: а - неравнопрочная; в – равнопрочная Классификация насосно-компрессорных трубБольшое разнообразие конструкций насосно-компрессорных труб можно классифицировать по следующим основным признакам: 1. По способу соединения между собой. 2. По применяемому материалу для их изготовления. В свою очередь по способу соединения они делятся на: 1.1. Разборные (муфтовые и безмуфтовые); 1.2. неразборные (наматываемые). К муфтовым относятся: - с гладкими концами; - с приваренными концами; - с высадкой наружу. А к безмуфтовым: - с высадкой внутрь; - с высадкой наружу. По применяемому материалу трубы делятся на: 2.1. неметаллические - из стекловолокна; - полимерные; - комбинированные; 2.2. металлические - легкосплавные; -стальные. Стальные насосно-компрессорные трубы существуют двух разновидностей: без покрытия и с покрытием (остеклованные, эмалированные, эпоксидированные). Условный диаметр труб Трубы нормализованы по наружному диаметру тела трубы на следующие группы условного диаметра: - гладкие - 33, 42, 48, 60, 73, 89, 102, 114 мм; - гладкие НКМ - 60, 73, 89, 102, 114 мм; - с высаженными наружу концами В - 27, 33, 42, 48, 60, 73, 89, 102 ,114 мм; - безмуфтовые с высаженными концами НКБ - 60, 73, 89, 102, 114 мм. Лекция № 17. Наземное оборудование ШНУ Балансирные станки качалки. Устьевое оборудование. Стандартом 1966 г. было предусмотрено 20 типоразмеров станков-качалок (СК) грузоподьемностью от 1,5 до 20 т. Типовая конструкция СК представлена на рис. 40. Впервые в стране был начат выпуск приводов, в которых редуктор был поднят и установлен на подставке.  Рис. 40. Схема станка-качалки типа СКД с редуктором на раме и кривошипным уравновешиванием При создании размерного ряда учитывалась унификация узлов и элементов с той целью, чтобы свести к минимуму разнообразие быстроизнашивающихся узлов и тем самым упростить изготовление, ремонт, обслуживание и снабжение оборудования запасными элементами. Для этого из 20 типов станков-качалок 9 - были выполнены как базовые, а остальные 11 - в виде их модификаций. Модификации заключались: в изменении соотношений длин переднего и заднего плеч балансира путем замены головки балансира или всего балансира, что приводило к изменению грузоподъемности и длины хода станка-качалки; в применении редуктора с другим крутящим моментом; в одновременной замене балансира и редуктора. Фактически в серийный выпуск пошли только 9 - моделей, включая 7 базовых и 2 модифицированных. Условное обозначение на примере 4СКЗ-1,2-700 расшифровывается следующим образом: 4СК - станок-качалка 4 - базовой модели; 3 - допускаемая нагрузка на головку балансира 3 т; 1,2 - наибольшая длина хода точки подвеса штанг 1,2 м; 700 - допускаемый крутящий момент на редукторе 700 кг · м. Станки-качалки по ГОСТ 5866-76Из намечавшихся к выпуску 30 типоразмеров производством было освоено 7 моделей. Конструкции станков-качалок по данному стандарту принципиально не отличаются от предыдущих типов. Станки-качалки СК5-3-2500 и СК6-2,1-2500 отличаются друг от друга длиной переднего плеча балансира; СК8-3,5-4000 и СК8-3,5-5600 различаются типоразмером редуктора и мощностью электродвигателя.  Рис. 41. Схема станка-качалки по ГОСТ 5866-66 Станки-качалки по ОСТ 26-16-08-87Указанным отраслевым стандартом впервые в нашей стране (тогда СССР) был предусмотрен выпуск станков-качалок дезаксиального типа 6 размеров (рис. 42).  Рис. 42. Схема станка-качалки типа СКДТ с редуктором на тумбе, с кривошипным уравновешиванием Стандартом предусмотрено два вида исполнения - с установкой редуктора на раме или на тумбе. Таким образом, образуется 12 моделей приводов. Принципиальное отличие дезаксиальных станков-качалок от ранее применявшихся у нас исключительно аксиальных в том, что дезаксиальные станки-качалки обеспечивают разное время хода штанг вверх и вниз, тогда как аксиальные - одинаковое. Поскольку разница в кинематике конструктивно обеспечивается элементарными средствами, т.е. тем или иным расположением редуктора относительно балансира и не требует специальных изменений конструкции, то станки-качалки по рассматриваемому отраслевому стандарту не отличаются от аналогичных по Госстандарту. Условное обозначение рассмотрим на примере СКДТ3-1,5-710: СК - станок-качалка; Д - дезаксиальный; Т - редуктор установлен на тумбе; 3 - номинальная нагрузка на устьевой шток 3 т; 1,5 - максимальная длина хода устьевого штока 1,5 м; 710 - номинальный крутящий момент на ведомом валу редуктора 710 кг·м. Устьевое оборудованиеУстьевое оборудование предназначено для герметизации затрубного пространства, внутренней полости НКТ, отвода продукции скважины, подвешивания колонны НКТ, а также для проведения технологических операций, ремонтных и исследовательских работ в скважинах. В оборудовании устья колонна насосно-компрессорных труб в зависимости от ее конструкции подвешивается в патрубке планшайбы или на корпусной трубной подвеске. Для уплотнения устьевого штока применяется устьевой сальник типа СУС1 или СУС2 (рисунок 43).  Рисунок 43 — Устьевой сальник типа СУС1 1 — ниппель; 2 — накидная гайка; 3 — втулка; 4 — шаровая крышка; 5 — крышка головки; 6 — верхняя втулка; 7 — нажимное кольцо; 8, 10 — манжеты; 9 — шаровая головка; 11 — опорное кольцо; 12 — нижняя втулка; 13 — кольцо; 14 — гайка; 15 — тройник; 16 — болт откидной; 17 — палец. Арматура устьевая типа АУШ-65/50х14 состоит из устьевого патрубка с отборником проб, угловых вентилей, клапана перепускного, устьевого сальника и трубной подвески. 1 — отверстие для проведения исследовательских работ; 2 — сальниковое устройство; 3 — трубная подвеска; 4 — устьевой патрубок; 5, 8 и 9 — угловые вентили; 6 — отборник проб; 7 — быстросборная муфта; 10 — перепускной патрубок; 11 — уплотнительное кольцо.  Рисунок 44 — Устьевая арматура типа АУШ Трубная подвеска, имеющая два уплотнительных кольца, является основным несущим звеном насосно-компрессорных труб с глубинным насосом на нижнем конце и сальниковым устройством наверху. Корпус трубной головки имеет отверстие для выполнения исследовательских работ. Проекция скважины поступает через боковое отверстие трубной подвески, а сброс давления из затрубного пространства производится через встроенный в корпус трубной подвески перепускной клапан. Станок-качалка (СК) состоит из ряда самостоятельных узлов. Рама предназначена для установки на ней всего оборудования СК и выполняется из профильного проката в виде двух полозьев, соединенных поперечниками, и имеет специальную подставку под редуктор. В раме имеются отверстия для крепления к фундаменту. Стойка является опорой для балансира и выполняется из профильного проката в виде четырехгранной пирамиды. Ноги стойки связаны между собой поперечинами. Снизу стойка крепится к раме сваркой или болтами, сверху несет плиту для крепления оси балансира с помощью двух скоб. Балансир предназначен для передачи возвратно-поступательного движения колонне штанг. Выполняется из профильного проката двутаврового сечения и имеет однобалочную или двухбалочную конструкцию. Со стороны скважины балансир заканчивается поворотной головкой. Опора балансира - ось, оба конца которой установлены в сферических роликоподшипниках, расположенных в чугунных корпусах. К средней части оси, имеющей квадратное сечение, приварена планка, через которую опора балансира с помощью болтов соединяется с балансиром. Траверса выполняет роль связующего звена между кривошипно-шатунным механизмом и балансиром и конструктивно выполняется в виде прямолинейной балки из профильного проката. Крепление к балансиру шарнирное при помощи сферического роликоподшипника. Шатун - трубная заготовка со специальными головками по концам; с помощью верхней головки шатун соединяется пальцем с траверсой, нижней – кривошипом через палец и сферический подшипник. Кривошип – основной элемент кривошипно-шатунного механизма, предназначенный для преобразования вращательного движения вала редуктора в возвратно-поступательные колонны штанг. Выполнен в виде прямоугольных пластин с отверстиями для крепления к шатунам и ведомому валу редуктора. Снабжен пазами для установки и перемещения противовесов. Канатная подвеска является гибком звеном между колонной штанг и балансиром. Состоит из двух траверс – верхней и нижней, разделенных втулками зажимов канатов. На верхней траверсе лежит узел крепления полированного штока. Траверсы могут быть раздвинуты винтами для установки динамографа. Клиноременная передача СК предусматривает применение клиновых ремней типов О,А,Б,В,Г. Правильный выбор типа ремня обеспечивает долговечность работы передачи. Шкивы выполняют быстросменными за счет конусной расточки тела и применения конусной втулки, закрепляемой гайкой. Поворотные салазки являются рамой для двигателя, крепящейся в наклонном положении, что обеспечивает изменение межцентрового расстояния между осями валов и, следовательно, натяжение ремней. Тормоз двух колодочной конструкции укрепляется на тормозном барабане и приводится в действие ходовым винтом. Рукоятка тормоза в целях безопасности вынесена в конец рамы станка-качалки. Приводом станка качалки является трехфазный, асинхронный электродвигатель во влагоморозостойком исполнении с короткозамкнутым ротором с кратностями пускового и максимального момента соответственно 1,8…2,0 и 2,2…2,5. Лекция № 18. Усилия, действующие в точке подвеса штанг станка-качалки В процессе работы ШСНУ в точке подвеса штанг действуют постоянные и переменные нагрузки. Постоянные: 1) Вес колонны штанг в жидкости. 2) Гидростатическая нагрузка – обусловленная разницей давлений жидкости над и под плунжером скважинного насоса. Переменные: 1) Инерционная нагрузка обусловленная переменной по величине и направлению скоростью движения колонны штанг. 2) Вибрационная нагрузка обусловленная колебательными процессами в колонне штанг под действием ударного приложения и снятия гидростатической нагрузки РЖ на плунжер. 3) Силы трения, возникающие в результате взаимодействия колонны штанг и НКТ. Все эти силы изменяются в течении одного цикла работы. В общем виде усилия в точке подвеса штанг при её ходе вверх РВ и вниз РН будут: РВ= РШ+РЖ+РИВ+РВИБВ+РТР М+ РТР Г+РТРПЛ+ РКЛВ РН= РШ–(РИН+РВИБН+РТР М+ РТР Г+РТРПЛ+ РКЛН) Лекция № 19. Цель и способы уравновешивания балансирных станков – качалок. Выбор оборудования для штанговой насосной установки. Основное назначение уравновешивающего устройства – накопление потенциальной энергии при ходе штанг вниз и отдаче её при ходе вверх. Потенциальная энергия превращается в работу, которая вместе с работой, совершаемой приводным двигателем, расходуется на перемещение точки подвеса штанги вверх. Задача уравновешивания привода скважинного насоса сводиться к определению таких параметров уравновешивающего устройства, которые в зависимости от условий работы установки позволили бы создать оптимальный режим работы двигателя и обеспечили бы приемлемые энергетические показатели установки. Балансированный станок-качалку уравновешивают грузами, устанавливаемыми на балансире или кривошипе. Если грузилы установлены на балансире станка-качалки то этот способ уравновешивание - балансирное. Если же грузилы установлены на кривошипе станка-качалки то этот способ уравновешивание - кривошипное. А если на обеих грузилы - комбинированное уравновешивание. При выборе масс грузов в качестве критерия уравновешенности принимают следующие условия. Вес уравновешивающего груза должен быть равен сумме весов колонны штанг в жидкости и половине веса столба пластовой жидкости, находящейся над плунжером скважинного насоса. Выбор оборудования для штанговой насосной установки Первый этап - определение (выбор) насоса. Задаваясь его производительностью, определяют с учетом коэффициента наполнения, равного 0,8, его диаметр при различных сочетаниях длин ходов числа двойных качаний п.Последние определяют по паспорту станка-качалки, если он уже установлен на скважине, либо назначают с учетом параметров балансирных станков-качалок. При этом необходимо стремиться к возможно большей длине хода плунжера насоса, так как это позволяет применять насос меньшего диаметра (меньше величины утечек, меньше силы трения) и уменьшает число циклов нагружения штанг (это также увеличивает их долговечность). Второй этап - подбор колонны штанг. Определив диаметр насоса, длину хода плунжера и число качаний, определяют (подбирают) конструкцию колонны штанг, после чего подсчитывают деформацию колонны. Третий этап - выбор колонны труб. Трубы, как правило, подбирают из конструктивных соображений, исходя из типа насоса - вставного или трубного. После чего их проверяют на прочность. Желательно применять равнопрочные трубы с высаженными концами, обеспечивающие максимальную глубину спуска насоса. Подобрав колонну труб, определяют ее деформацию при работе насоса. Четвертый этап - выбор типа станка-качалки. По результатам первых грех этапов определяют необходимую длину хода точки подвеса штанг с учетом деформации штанг и труб, а также максимальную нагрузку на полированный шток. На основании этих данных подбирают станок-качалку, удовлетворяющий требуемым параметрам. Если такого станка нет среди применяемых моделей (например длина получается завышенной), повторяют первые два этапа, задаваясь маркой насоса, обеспечивающего необходимую производительность. Выбранный станок-качалка должен обладать некоторым запасом максимальной величины нагрузки в точке подвеса штанг, в длине хода и числе качаний, чтобы впоследствии при эксплуатации скважин была возможность изменять их как в сторону уменьшения, так и увеличения. После выбора модели станка-качалки рассчитывают уравновешивание и проверяют соответствие необходимого максимального крутящего момента паспортному его значению. Тип наземной части установки определяется, исходя из условий ее работы. Балансирные станки-качалки с балансирным уравновешиванием используют на мелких скважинах с небольшим числом качаний. Наиболее универсальны установки с роторным и комбинированным уравновешиванием. Пятый этап - выбор приводного электродвигателя. Для этого, зная тангенциальное усилие на пальце кривошипа, определяют мощность приводного двигателя, частота вращения вала которого назначается исходя из передаточного отношения редуктора и клиноременной передачи. Выбор оборудования и режимов работы по изложенной выше методике - сложная и трудоемкая задача, для решения которой А.Н. Адониным была составлена диаграмма. Для станков - качалок по ГОСТ 5866-66. Диаграмма дает возможность быстро подбирать оборудование по заданным значениям дебита и высоты подъема жидкости. Диаграммы построены на основе следующих исходных данных: - плотность откачиваемой жидкости принята равной 900 кг/м3; - динамический уровень находится у приема насоса; - коэффициент наполнения насоса равен 0,85. Сплошные ломаные линии указывают границы зон применения станка-качалки одного типа, а пунктирные - границы областей в этих зонах. Каждой зоне области соответствует насос (плунжер) определенного диаметра в мм (на диаграмме показан цифрой в кружке). При подборе оборудования глубиннонасосной установки и режима его работы сначала определяют тип станка-качалки и диаметр плунжера глубинного насоса, которые находят пересечением проекций дебита и глубины спуска насоса на осях Q и Н. |