Лекции по дисциплине информационный менеджмент. Лекции по дисциплине информационный менеджмент

Скачать 427.5 Kb. Скачать 427.5 Kb.

|

|

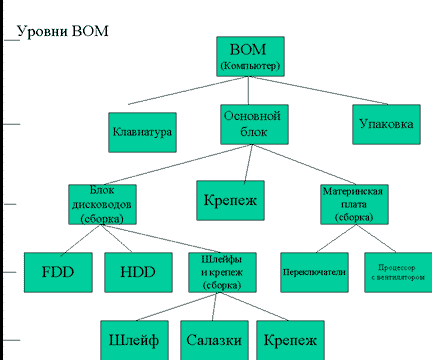

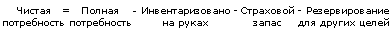

Страховой запас материала необходим для поддержания процесса производства в случае возникновения непредвиденных и неустранимых задержек в его поставках. По сути, в идеальном случае, если механизм поставок полагать безупречным, MRP-методология не постулирует обязательное наличие страхового запаса, и его объемы устанавливаются различными для каждого конкретного случая, в зависимости от сложившейся ситуации с поступлением материалов. Потребность в материале в компьютерной MRP-программе представляет собой определенную количественную единицу, отображающую необходимость в заказе данного материала. Различают понятия - полной потребности в материале, отображающая количество материла, необходимое для выполнения плана производства, и - чистой потребности, при вычислении которой учитывается наличие всех страховых и зарезервированных запасов данного материала. Заказ в системе автоматически создается по возникновению отличной от нуля чистой потребности. Основная цель MRP-системы формировать, контролировать и при необходимости изменять даты необходимого поступления заказов таким образом, чтобы все материалы, необходимые для производства поступали одновременно. На практике MRP-система представляет собой компьютерную программу, которая логически может быть представлена при помощи следующей диаграммы:  Рис.5 Входные элементы и результаты работы MRP-программы Описание состояния материалов (Inventory Status File) является основным входным элементом MRP-программы. В нем должна быть отражена максимально полная информация о всех материалах-комплектующих, необходимых для производства конечного продукта. В этом элементе должен быть указан статус каждого материала. Программа производства (Master Production Schedule) представляет собой оптимизированный график распределения времени для производства необходимой партии готовой продукции за планируемый период или диапазон периодов (см. пункт 2.2. 1) Перечень составляющих конечного продукта (Bills of Material File), на русский язык этот термин приблизительно можно перевести как “состав изделия”, “рецептура”, “сборочная спецификация”. Этот термин означает список материалов и их количество, требуемое для производства единицы конечного продукта. Таким образом, каждый конечный продукт имеет свой перечень составляющих. Кроме того, здесь содержится описание структуры конечного продукта, т.е. он содержит в себе полную информацию по технологии его сборки. Например,  Рис.6. Перечень составляющих для сборки ПК Перечень составляющих может быть представлен и в виде таблицы. Например, комплектующие для простого автомобильного двигателя можно представить следующим образом: Таблица 4. – Пример Bills of Material File для автомобильного двигателя

Такой инвентарный список обычно называется списком с отступом. Это означает тот факт, что элементы списка высшего уровня (комплектующие высшего порядка) располагаются левее, чем их составляющие — комплектующие более низкого порядка. Цикл работы MRP-программы состоит из следующих основных этапов: Прежде всего MRP-система, анализируя принятую программу производства (MPS), определяет оптимальный график производства на планируемый период. Далее, материалы, не включенные в производственную программу, но присутствующие в текущих заказах, включаются в планирование как отдельный пункт. На этом шаге, на основе утвержденной программы производства и заказов на комплектующие, не входящие в нее, для каждого отдельно взятого материала вычисляется полная потребность, в соответствии с перечнем составляющих конечного продукта. Далее, на основе полной потребности, учитывая текущий статус материала, для каждого периода времени и для каждого материала вычисляется чистая потребность, по указанной формуле. Если чистая потребность в материале больше нуля, то системой автоматически создается заказ на материал.  И, наконец, все заказы созданные ранее текущего периода планирования, рассматриваются, и в них, при необходимости, вносятся изменения, чтобы предотвратить преждевременные поставки и задержки поставок от поставщиков. В результате работы MRP-программы создается план заказов на каждый отдельный материал на весь срок планирования, обеспечение выполнения которого необходимо для поддержки программы производства. Основными результатами MRP-системы являются: План Заказов (Planned Order Schedule) определяет, какое количество каждого материала должно быть заказано в каждый рассматриваемый период времени в течение срока планирования. План заказов является руководством для дальнейшей работы с поставщиками и, в частности, определяет производственную программу для внутреннего производства комплектующих, при наличии такового. Изменения к плану заказов (Changes in planned orders) являются модификациями к ранее спланированным заказам. Ряд заказов могут быть отменены, изменены или задержаны, а также перенесены на другой период. Также, MRP-система формирует некоторые второстепенные результаты, в виде отчетов, целью которых является обратить внимание на "узкие места" в течение планируемого периода. Отчет об "узких местах" планирования (Exception report) предназначен для того, чтобы заблаговременно проинформировать пользователя о промежутках времени в течение срока планирования, которые требуют особого внимания, и в которые может возникнуть необходимость внешнего управленческого вмешательства. Типичными примерами ситуаций, которые должны быть отражены в этом отчете, могут быть непредвиденно запоздавшие заказы на комплектующие, избытки комплектующих на складах и т.п. Исполнительный отчет (Performance Report) является основным индикатором правильности работы MRP-системы и имеет целью оповещать пользователя о возникших критических ситуациях в процессе планирования, таких как, например, полное израсходование страховых запасов по отдельным комплектующим, а также о всех возникающих системных ошибках в процессе работы MRP-программы. Отчет о прогнозах (Planning Report) представляет собой информацию, используемую для составления прогнозов о возможном будущем изменении объемов и характеристик выпускаемой продукции, полученную в результате анализа текущего хода производственного процесса и отчетах о продажах. Также отчет о прогнозах может использоваться для долгосрочного планирования потребностей в материалах. Таким образом, использование MRP-системы для планирования производственных потребностей позволяет оптимизировать время поступления каждого материала, тем самым значительно снижая складские издержки и облегчая ведения производственного учета. Собственно методология MRP является реализацией двух известных принципов JIT (Just In Time – Вовремя заказать) и KanBan (Вовремя произвести). 2.3. Планирование потребностей в производственных мощностях (CRP-Capacity Requirements Planning) Для того чтобы производственная программа была осуществима, необходимо, чтобы имеющиеся в наличие производственные мощности смогли обработать то количество сырья и материалов-комплектующих, которое предписывает составленный MRP модулем план заказов, и изготовить из них готовые изделия, предписываемые MPS-планом. Собственно MRP-план является основным входным элементом модуля планирования потребностей в производственных мощностях (CRP-модуля). Другим немаловажным входным элементом является технологическая схема обработки/сборки конечного готового изделия (routing plan). Эта схема является определенной таблицей, аналогичной Bills of Material File, только с точки зрения этапов обработки и их длительности, а не комплектующих и их количества. В табл. 5 представлена типичная технологическая схема обработки. Обычно, производственные мощности предприятия классифицируются на производственные единицы (work center). Такой производственной единицей может быть станок, инструмент, рабочий и т.д. Таблица 5. – Технологическая схема обработки/сборки готового изделия

Результатом работы CRP-модуля является план потребности в производственных мощностях (Capacity requirements plan). Этот план определяет, какое количество стандартных часов должна работать каждая производственная единица, чтобы обработать необходимое количество материалов. В табл. 6 представлен сокращенный вариант типичного плана потребности в производственных мощностях. Этот план является выходным элементом CRP-модуля. Таблица 6. – Пример плана потребности в производственных мощностях на примере одной производственной единицы

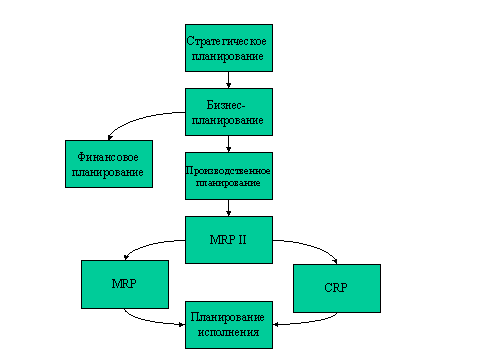

Если в результате работы CRP-модуля установлено, что MRP-план неосуществим, то производственная программа(MPS) должна быть пересмотрена, более того, вероятно, необходимо пересмотреть весь план деятельности. Однако важно осознавать, что такой шаг должен быть сделан в самом крайнем случае, так как планировщик, работающий с CRP-системой должен быть компетентен и сам осознавать производственные возможности своего предприятия, понимая, что задача компьютера — лишь оптимально распределить загрузку производственных мощностей на период планирования. Тем самым, планировщик должен стараться определить и опротестовать заведомо неосуществимый MRP-план, до отправления его в CRP-систему, или найти пути для расширения производственных мощностей до необходимого уровня. 2.4. Стандарт MRPII (Manufacturing Resources Planning) Объединенная система планирования MRP-CRP получила название MRP II. Индекс II подчеркивает “второй уровень” данной методологии, по сравнению с MRP. Действительно, совместное планирование материальных потоков и производственных мощностей позволяет поднять всю систему планирования на новый уровень, так как удается определить финансовые результаты сформированного производственного плана весьма точно, что невозможно при “частичном” планировании (то есть становится возможно сравнить плановые поступления от продаж с необходимыми для организации производства прямыми затратами, необходимые косвенные затраты при этом считаются обеспеченными). Это важнейшее достижение методологии MRP II, которое и привело к ее “всемирной известности”. В системе планирования MRP II практически все основные системы планирования очень тесно взаимосвязаны между собой. Согласно MRPII-система должна состоять из следующих функциональных модулей: планирование развития бизнеса (Составление и корректировка бизнес-плана); планирование деятельности предприятия; планирование продаж; планирование потребностей в сырье и материалах; планирование производственных мощностей; планирование закупок; выполнение плана производственных мощностей; выполнение плана потребности в материалах; осуществление обратной связи. Модуль планирования продаж оценивает (обычно в единицах готового изделия), объем и динамику продаж, необходимые для выполнения установленного бизнес-плана. Изменения плана продаж влекут за собой изменения в результатах других модулей. Модуль планирования производства, MPS (Master Planning Shedule), утверждает план производства всех видов готовых изделий и их характеристики, т.е., совокупность производственных программ для всех видов выпускаемых изделий. Модуль планирования потребности в материалах, MRP (Material Requirements Planning), на основе производственной программы для каждого вида готового изделия определяет требуемое расписание закупки и/или внутреннего производства всех материалов и комплектующих этого изделия. Модуль планирования производственных мощностей, CRP (Capacity Requirements Planning), преобразует план производства в конечные единицы загрузки рабочих мощностей (станков, рабочих, лабораторий и т.д.) Модуль обратной связи реализует знаменитый "принцип замкнутой петли" (Closed loop principle) в системе. Обратная связь необходима при изменении отдельных планов, оказавшихся невыполнимыми и подлежащих пересмотрению. Итак, планирование производственных ресурсов MRPII состоит из ряда взаимосвязанных функций: бизнес-планирование, планирование продаж и операций, объемно-календарное планирование, планирование потребности в материалах, и т.д. Выводы этих систем интегрируются с финансовыми отчетами, бюджетом перевозок и складским планированием. С точки зрения общей методологии управления практически не отличается от планирования бизнес-ресурсов (enterprise resource planning - ERP). Стандарт предполагает наличие двух фаз - фазы глобального планирования и фазы исполнения. Первая предполагает собственно реализацию методологии MRP II, заканчивающуюся утверждением планов, а вторая включает функции выполнения планов - то есть осуществление закупок необходимых материалов и комплектующих, реализацию производственных заданий, отгрузку продукции. Фаза "глобального планирования" в современных реализациях в свою очередь распадается на две подсистемы: подсистему стратегического планирования и подсистему оперативного планирования. Подсистема стратегического планирования. Процесс планирования начинается с формирования трех портфелей заказов. Во-первых, стандартный портфель заказов, обеспеченных долгосрочными контрактами. В дополнение к нему формируется прогноз, который может создаваться на основании исторических данных, маркетинговых исследований, статистических исследований собственных продаж и т. д. Третий компонент – это внутренние знания самой компании, например, изменения в продуктовой линии. Вся эта информация собирается в бизнес-план (в английском языке обычно используется выражение strategy plan). Этот план имеет финансовые последствия, которые необходимо проанализировать, по крайней мере, на предмет удовлетворительного потока денежных средств. На основании бизнес-плана составляются финансовый и маркетинговый планы, поскольку продажи должны быть поддержаны маркетинговыми мероприятиями. На этапе составления финансового плана происходит планирование потока денежных средств, исходя из бизнес-плана. Если результаты финансового планирования можно оценить положительно, т.е. нет необходимости привлекать заемные ресурсы, составляется план производства. Выполняется разбивка годового объема продаж на месячные периоды. По ним вычисляются помесячные финансовые индикаторы. Если эти индикаторы "в норме", план считается принятым и передается системой планирования дальше. В противном случае возможно перепланирование. Подсистема оперативного планирования. На основании плана производства, обычно месячного, происходит объемное календарное планирование. Месячный план разбивается на еженедельные, ежедневные, ежесменные периоды, превращаясь в объемно-календарный план. Это уже четкий "план производства", то есть решение о том, что компания будет производить в каждом периоде планирования. Далее на основании объемно-календарного плана производится стандартное планирование потребности в материальных ресурсах и планирование потребности в производственных мощностях. Если все "сходится", заказы передаются в исполнительные подсистемы. Если планирование прошло, формируются заказы на закупку, а также заказы на производство, по производимым компонентам. Возникает интерфейс "система планирования - система управления запасами", который анализирует имеющиеся запасы и принимает решение о пополнении. Наконец, формируется чистая потребность в материалах и компонентах. Готовые планы передаются в "исполнительную подсистему", которая реализует пополнение запасов в соответствии с потребностью и реализует исполнение производственной программы, формируя сменные цеховые задания.  Рис. 7. Взаимосвязи основных плановых систем MRPII | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||