5к - Машины и механизмы. Лекционный курс дисциплины Машины и механизмы в садовопарковом и ландшафтном строительстве

Скачать 3.01 Mb. Скачать 3.01 Mb.

|

|

Федеральное государственное образовательное учреждение среднего профессионального образования Краснодарский гуманитарно-технологический колледж Лекционный курс дисциплины «Машины и механизмы в садово-парковом и ландшафтном строительстве» для специальности 250203 «Садово-парковое и ландшафтное строительство» Разработал: Михайленко Н.А. Краснодар 2010 г.Содержание

Введение План лекции

С целью интенсификации работ по созданию и содержанию садово-парковых объектов в садово-парковом хозяйстве применяется целый ряд машин и механизмов, значительно увеличивающих производительность труда и снижающих трудоемкость производственных процессов. К настоящему времени парк машин и механизмов постоянно увеличивается и совершенствуется в направлении специализации садово-паркового хозяйства. В садово-парковом хозяйстве находит все большее применение малогабаритная техника, наряду с машинами, применяемыми в дорожном строительстве и сельском хозяйстве. Широко применимы машины для подготовки территорий под озеленение и содержание объектов. Для ведения земляных работ используют бульдозеры, автогрейдеры, экскаваторы. В производство работ внедрены машины для пересадки крупных деревьев, агрегаты для посева семян газона, внесения удобрений, полива насаждений. Средства механизации применимы для выполнения трудоемких основных работ. Окончательная «отделка» и оформление садово-парковых объектов ведется руками квалифицированных рабочих с применением ручных механизмов.

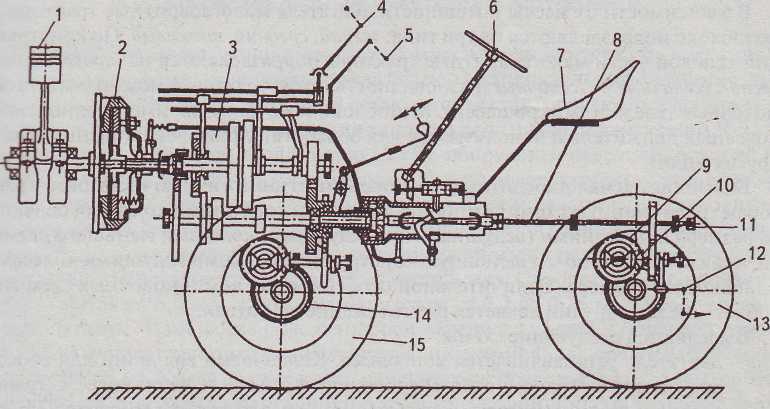

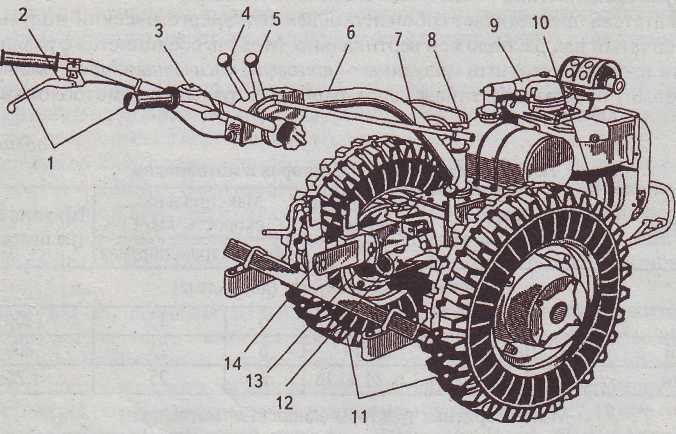

Тракторы являются основными базовыми машинами, применяемыми при создании садово-парковых объектов. С тракторами агрегатируются (навешиваются или прицепляются) сменные механизмы, машины и орудия для выполнения всех видов садово-парковых работ. При создании садово-парковых объектов применяются: • колесные тракторы средней и малой мощности; • гусеничные тракторы, применяемые как дорожностроительные машины при создании новых объектов, а также в древесно-декоративных питомниках, совхозах декоративного садоводства. При содержании зеленых насаждений на объектах, небольших по размеру, сложной конфигурации, особенно в жилой застройке, имеет место многообразие и специфичность выполняемых технологических операций. Это обусловливает особые требования к подбору машин. В сложных условиях городской среды можно использовать в основном малогабаритные машины и механизированные инструменты.  К этим средствам относятся малогабаритные тракторы (рис. 8.1), мотоблоки (рис. 8.2), энергоблоки, мотоорудия (мотокультиваторы, моторыхлители, мотофрезы, мотокосилки и др.). Рис. 8.1. Общий вид малогабаритного трактора: 1 — двигатель; 2 — сцепление; 3 — коробка передач; 4 — рукоятка переключения передач; 5 — рычаг заднего хода; 6 — рулевое управление; 7— сиденье; 8 — соединительный вал; 9— главная передача Заднего моста; 10— дифференциал; 11— вал отбора мощности; 12 — рычаг переключения привода задних колес; 13 — заднее колесо; 14 — конечная передача; 15 — переднее колесо  Рис. 8.2. Общий вид мотоблока: 1 — рукоятка управления; 2— рычаг управления сцеплением; 3 — рычаг газа; 4 — рычаг реверса; 5 — рычаг переключения передач; 6, — рулевая штанга; 7—рычаг включения вом-а; 8 — бензобак; 9 — воздушный фильтр; 10 — двигатель; 11 — колеса; 12 — сцепка вом-а; 13 — стойка; 14—прицеп В зависимости от массы и мощности двигателя малогабаритные тракторы и мотоблоки подразделяются на три типа: легкий, средний, тяжелый. По конструкции ходовой части малогабаритные тракторы подразделяются на:, колесные, ко лесно-гусеничные и гусеничные. Разновидностью этих тракторов можно считать самоходные тележки (микрошасси). Мотоблоки и мотоорудия имеют однооснь колесный движитель и используются для обработки почвы, скашивания трав и других работ. Большинство малогабаритных тракторов имеет аналогичную «большим» тракторам традиционную схему компоновки с задними ведущими колесами большого размера и передними (ведущими и не ведущими) колесами меньшего размера, а также шарнирно-сочлененную конструкцию со всеми ведущими колесами одинакового размера. Отличительной особенностью компоновочных схем мотоблоков и мотоорудий является расположение двигателя. Выделяются следующие схемы: — двигатель устанавливается консольно. Коленчатый вал двигателя соосен ведущему валу трансмиссии и перпендикулярен оси ведущих колес. С трансмиссией соединен жестко и является единым агрегатом. Относительно ходовых колес двигатель вынесен вперед или назад — европейская схема компоновки; — двигатель устанавливается на специальном кронштейне. Связан с трансмиссией клиноременной передачей, выполняющей одновременно роль муфты сцепления, — японская схема компоновки; — двигатель представляет собой легкосъемный энергетический модуль. Коленчатый вал расположен вертикально. Модуль соединяется с различными технологическими модулями — тяговым, косилочным, насосными и др. В табл. 8.1 представлен типаж малогабаритных тракторов и мотоблоков. Типы малогабаритных тракторов и мотоблоков

Тема 1. Машины и механизмы для механизации обработки почвы и работ по уходу за растениями План лекции

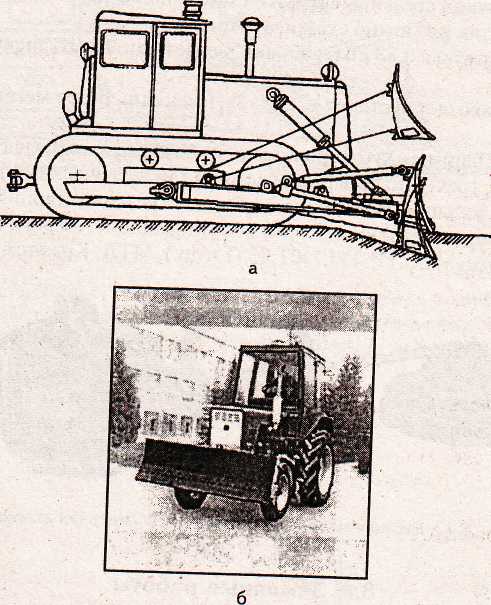

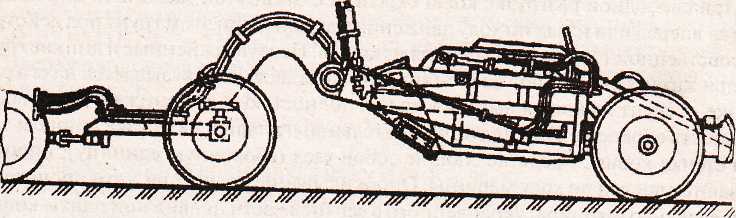

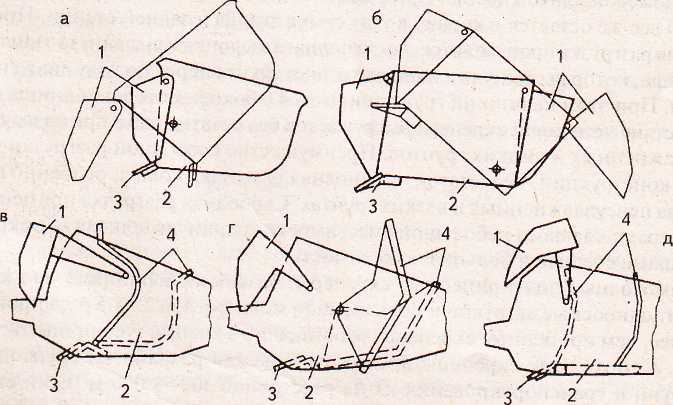

При проведении земляных работ при планировке территорий, засыпке рвов, канав, выкопке траншей, посадочных ям под посадку деревьев, котлованов под водоемы, используются специальные землеройно-транспортные и землеройные машины, к которым относятся бульдозеры, скреперы, грейдеры, экскаваторы и другие машины. Бульдозеры. Бульдозер представляет собой универсальную землеройно-транспортную машину, состоящую из гусеничного (рис. 8.13, а) или пневмоколесного трактора (рис. 8.13, б), оснащенного навесным оборудованием и органами управления. В городском хозяйстве применяют универсальный бульдозер дз-109хл на базе трактора т-1 зог, бульдозер дз-42г (д-606) на базе трактора дт-75м, бульдозеры эо-2621, эо-2626, то-49, дэм-114 на базе колесного трактора мтз-82, самоходный экскаватор ек-12 и др. Навесное бульдозерное оборудование 1 стоит из: отвала с ножами; толкаюшей рамы с подкосами, к которым крепите отвал; привода, обеспечивающего подъем и опускание отвала во время работы, в отдельных моделях бульдозеров также и изменение положения отвала в план рабочий процесс бульдозера складывается из резания грунта и транспортирования его на расстояние не более 100 м. С помощью бульдозеров осуществляют планировку участка для различных строительных площадок, перемещение и разравнивание грунтов в насыпях, отсыпаемых другими машинами, перемещение экскаваторных и скреперных отвалов в кавальеры, разработку и воспроизведение насыпей при перемещении грунтов из боковых резервов, засыпку ям и оврагов, устройство полотна дорог и проездов, разработку песчаных и гравийных карьеров, перемещение и погрузку сыпучих материалов (песка, гравия, щебня и т.д.) В карьерах и на складах. По тяговым показателям базовых машин бульдозеры подразделяются на сверхлегкие, легкие, средние, тяжелые и сверхтяжелые. К сверхлегким относится класс до 9 кн и мощностью 18,5—37,0 квт, к легким — класс 14—40 кн и мощностью 37,0—96,0 квт, к средним — класс 60— 150 кн и мощностью 103— 154 квт и т.д.  Рис. 8.13. Бульдозер: а — на гусеничном ходу; б - на пневмошинах Основные схемы выполнения работ бульдозерами. К основным схемам выполнения работ бульдозерами относятся прямая и боковая разработка грунта, разработка грунта ступенями, срезка возвышенностей (холмов, бугров), засыпка оврагов, ям, траншей и пазух, планировка площадок, срезка откосов в выемках, возведение насыпей, устройство каналов при поперечном перемещении грунта. При прямой разработке грунта бульдозер, двигаясь по прямой линии, срезает и перемещает грунт к месту отсыпки, после чего, подняв отвал, возвращается задним ходом в исходное положение. Грунт срезают и перемещают до тех пор, пока он не будет выбран на требуемую глубину. Работа бульдозера будет наиболее производительной при перемещении грунта на расстояние 15—20 м. Эта схема работы бульдозера применяется при разработке траншей, по ширине, равной ширине отвала, при засыпке оврагов и т.п. При боковой разработке грунта бульдозер, двигаясь сначала по прямой, срезает грунт, накапливая его перед отвалом, затем делает поворот в правую или левую стороны, где отсыпает грунт. Оставив грунт вместе отсыпки, бульдозер возвращается задним ходом в исходное положение и повторяет ту же операцию. Эта схема применяется при срезке бугров, засыпке впадин и траншей, планировочных работах. При разработке грунта ступенями бульдозер, двигаясь по прямой вперед, срезает и перемещает грунт в возводимую насыпь с одной позиции, а обратно возвращается для следующего забора грунта в другое место, находящееся рядом с первой позицией. Для забора следующей партии грунта бульдозер возвращается задним ходом. Эта схема работы бульдозера наиболее распространена при возведении насыпей. При срезке бугров, холмов и отдельных неровностей, а также при разработке отдельных выемок, набор грунта осуществляется при движении бульдозера под уклон, причем общая высота срезки может достигать 3 м и больше, а уклон, под которым срезается грунт, — 30°. Засыпка оврагов, ям и траншей выполняется аналогично рассмотренной выше схеме по срезке холмов, бугров и различного рода неровностей. Эти работы часто совмещают — срезая бугры и неровности, засыпают овраги, траншеи и т.д. При выполнении планировочных работ проходы бульдозера должны перекрывать друг друга в среднем на 0,5 м. Машинист бульдозера должен тщательно следить за ходом планировочных работ, срезая углы и делая подсыпки в ямы, срезанным грунтом. Скреперы. Скреперы предназначены для послойного срезания грунта с поверхности разрабатываемых участков, транспортирования его к месту назначения, послойной отсыпки в возводимые сооружения (насыпи и пр.), а также для разработки различного рода выемок, выполнения планировочных и других работ. Скреперами разрабатывают самые разнообразные грунты — от песчаных до тяжелых глинистых, включая и мерзлые грунты с предварительным их рыхлением. В дорожном строительстве принимают скреперы двух типов — прицепные двухосные к двухосным колесным или гусеничным тягачам, включая тракторы (рис. 8.14), и полуприцепные или самоходные одноосные к одноосным колесным тягачам. По вместимости ковша скреперы бывают: малой вместимости — до 3,2—4,5м3, средней вместимости — 6,3—8,0 м3, большой вместимости — 10,0... 25,0 м3 и свыше. (предусматривается выпуск самоходных скреперов с ковшом вместимостью до 40 м3.)  По способу загрузки ковша скреперы могут быть с загрузкой от силы тяги базового трактора или тягача скрепера или с загрузкой от элеваторного устройства, смонтированного на скрепере. Преимущественное применение имеют скреперы с загрузкой от силы тяги базовой машины. Рис. 8.15. Скрепер По способу разгрузки грунта из ковша (рис. 8.15) скреперы подразделяются: со свободной (самосвальной) разгрузкой опрокидыванием ковша вперед (рис. 8.15, а) или назад; по ходу движения скрепера (рис. 8.15, б); с полупринудительной передней разгрузкой (рис. 8.15, в); с полупринудительной донной разгрузкой (рис. 8.15, г); с принудительной разгрузкой (рис. 8.15, д).  Рис. 8.15. Способы разгрузки грунта из ковша скрепера; а — свободная разгрузка вперед; б—свободная разгрузка назад; в — полупринудительная передняя разгрузка; г — полупринудительная донная разгрузка; д — принудительная разгрузка; 1 — передняя заслонка; 2 - ковш; 3 — нож; 4 — сборочная единица (днище, задняя заслонка) При свободной разгрузке ковш скрепера с откинутой заслонкой опрокидывается вперед или назад по ходу движения машины, при этом грунт под действием собственной тяжести высыпается из ковша. Переувлажненные и липкие грунты при загрузке налипают на стенки и днище ковша, что сказывается на его разгрузке — грунт из ковша выгружается не полностью, а это снижает производительность скрепера. При полупринудительной передней разгрузке днище и задняя стенка ковша, представляющие собой узел (сборочную единицу), опрокидываются вперед по ходу машины. Опрокидывание ковша при этом происходит относительно шарнира, укрепленного в верхней части подвижной плиты ковша. При поднятой заслонке и опрокидывании днища совместно с задней стенкой грунт сначала вытесняется из ковша вперед по ходу машины, а в конце разгрузки по действием собственной тяжести ссыпается с днища. При этом способе разгрузка между днищем и задней стенкой ковша грунт может налипать и оставаться ковше, что отрицательно сказывается на производительности скрепера, хотя и в меньшей степени, чем при свободной разгрузке. При принудительной донной разгрузке днище и задняя стенка, подвешенные на шарнирах к боковой стенке ковша, опрокидываются вперед по ходу движения машины. Когда заслонка поднята, грунт сначала высыпается из передней части ковша, а затем при опрокидывании днища высыпается в проем, который образуется между кромкой днища и подножевой плитой ковша. При этом способе разгрузки незначительная часть грунта все же остается в ковше, в углу стыка днища и задней стенки. Принудительная разгрузка производится, когда поднята заслонка и выдвинута задняя стенка ковша, которая принудительно вытесняет грунт вперед по ходу движения машины. При этом налипший грунт очищается с боковых стенок и днища ковша, вследствие чего ковш скрепера выгружается без остатка даже при разгрузке переувлажненных и липких грунтов. Преимущество свободной разгрузки — простота конструкции, недостаток — неполная разгрузка ковша, особенно при работе на переувлажненных и вязких грунтах. Свободная разгрузка применяется в скреперах с ковшами небольшой вместимости, а принудительная — в скреперах с ковшами средней и большой вместимости. Самоходные полуприцепные скреперы, базовыми машинами для которых служат одноосные автотягачи повышенной мощности, в 2...2,5 раза производительнее, чем прицепные скреперы, работающие в сцепе с гусеничными тракторами. Самоходные скреперы предназначены для разработки грунтов i, ii и iii групп и транспортирования их на расстояние 300-3 000 м. Если скорость транспортирования грунта прицепными скреперами составляет 8... 12 км/ч, то скорости транспортирования самоходными скреперами могут достигать 40...50 км/ч. Рабочий план самоходных скреперов, в зависимости от расстояния транспортирования грунта, составляет от 5 до 30 мин. При этом время, требуемое на наполнение ковша, не превышает 1...2 мин, а остальное время расходуется на транспортирование грунта и обратное следование машины к забою. При строительстве дорог и производстве земляных работах в городских парках используют модели самоходных скреперов с ковшами вместимостью от 8 до 16м3: дз — 11п, дз — 13аи дз — 115 и др. На базе автомобильных тягачей. Грейдеры и автогрейдеры. При строительстве дорог в крупных по размеру парках грейдеры и автогрейдеры находят широкое применение и используются для: 1) планирования дорожных оснований при сооружении дорожного полотна: 2) возведения земляного полотна из боковых резервов в равнинной и слабопересеченной местности (при высоте насыпи до 0,5...0,75 м); 3) послойного разравнивания грунта в насыпи при работе землеройных машин; 4) устройства водоотводных канав; 5) планировки откосов, обочин, выемок и насыпей; 6) перемещения грунта и дорожно-строительных материалов; 7) ремонта и содержания грунтовых и гравийных дорог; 8) при железнодорожном, мелиоративном, ирригационном и гидротехническом строительстве, а также для очистки дорог и площадей от снега. Для грейдеров и автогрейдеров рабочий режим характерен низкими скоростями (3...4,5 км/ч). Холостой пробег выполняется при скорости 15 км/ч, а транспортные скорости достигают 30...45 км/ч. Грейдеры и автогрейдеры, как правило, работают на захвате длиной 1 ...2 км (определяется фронтом работ). Автогрейдеры классифицируются по мощности двигателя и массе (табл. 8.3), по системе управления рабочим органом (механическая, гидравлическая, комбинированная или пневмоэлектрическая), по системе ходового оборудования (двумя- или тремяколесными осями), по длине отвала (2,5...3,5 м — легкие, 3,5...4,5 м — тяжелые). К легким автогрейдерам относятся грейдеры дз-40, дз-40а, б, дз-61 и др., к средним и тяжелым — дз-31, дз-69, дз-98 и др. Классификация автогрейдеров по мощности двигателя и массе

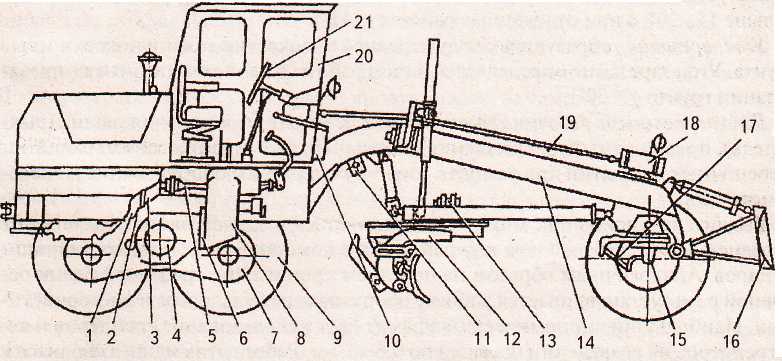

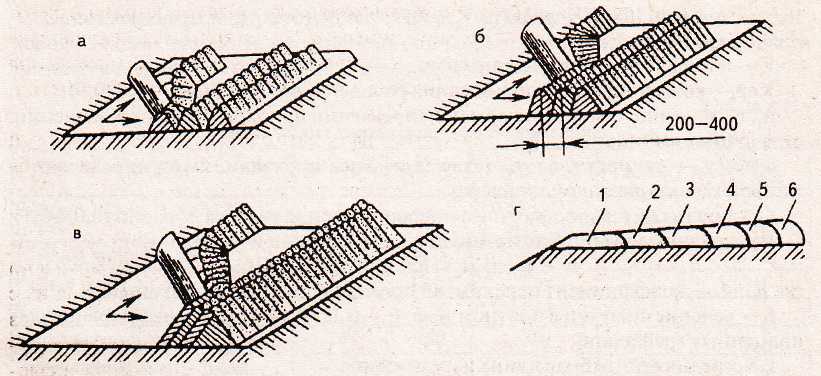

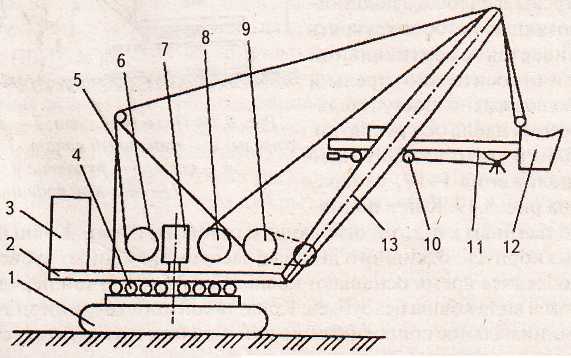

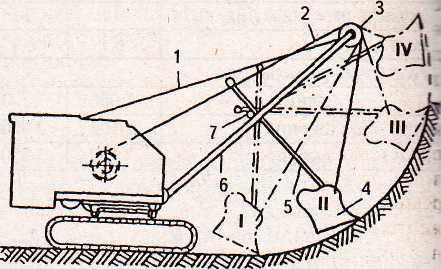

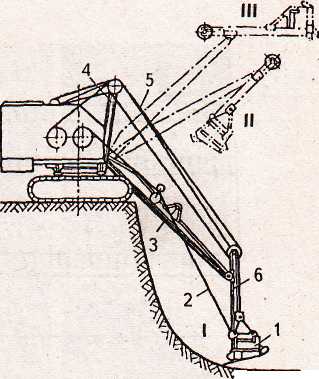

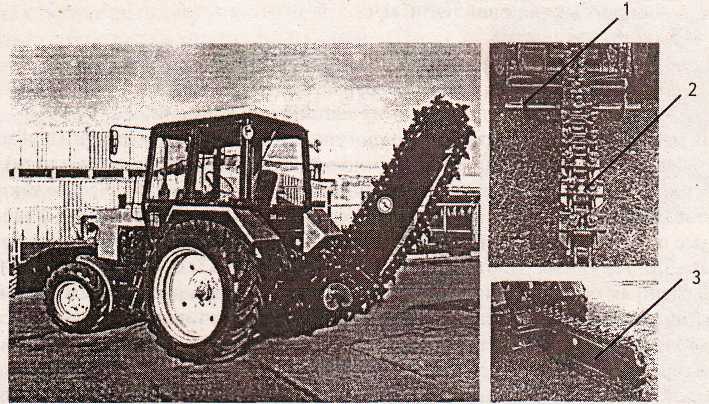

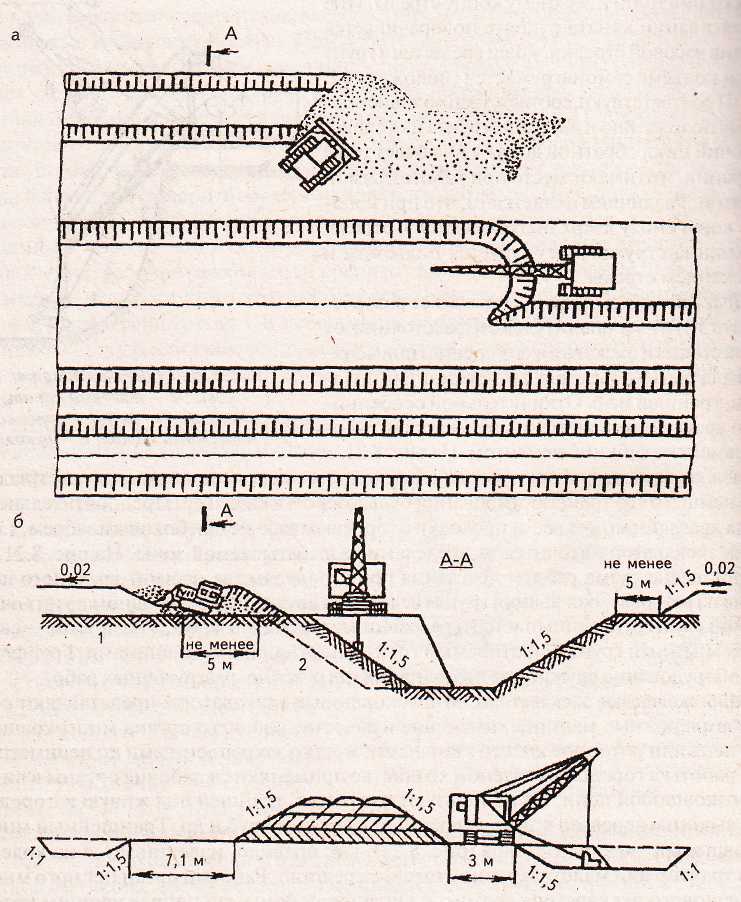

Основным рабочим органом грейдера (автогрейдера) является отвал, который может быть полноповоротным в плане или неполноповоротным. С помощью ряда механизмов его можно перемещать вверх, заглублять в грунт, устанавливать в плане на требуемый угол, выдвигать относительно рамы в обе стороны, изменять его угол зарезания, а также выносить нож в сторону вместе с тяговой рамой и устанавливать под различными поперечными углами, что необходимо при разработке косогоров и кюветов. Автогрейдер (рис. 8.16) состоит из следующих основных узлов: двигателя, коробки отбора мощности, муфты сцепления, соединительных валов, коробки передач, заднего моста, балансира, ходовых колес, гидравлического управления, электрогидравлического распределителя, основного рабочего органа, системы автоматического устройства (профиль), основной рамы, передней оси, бульдозерного отвала, механизма поворота колес, рулевого механизма с гидроусилителем, карданной передачи, кабины, рулевого колеса. В кабине находятся все рычаги управления как силовой установкой, так и рабочими органами. Основная рама служит для закрепления узлов и механизмов автогрейдера и состоит из хребтовой балки, подмоторной рамы с инструментальным ящиком. Кабина и силовой агрегат устанавливаются на подмоторной раме. Кронштейны служат для закрепления заднего моста. Трансмиссия — силовая передача, предназначен передачи мощности и изменения величины и направления крутящего момента передаваемого от двигателя к ведущим колесам.  Рис. 8.16. Автогрейдер: 1 — двигатель; 2 — коробка отбора мощности; 3 — муфта сцепления; 4 — задний мост; 5,6— соединительные валы; 7— балнсир;8 - коробка передач; 9 — ходовые колеса; 10 —гидравлика; 11 — распределитель; 12 — рабочий орган; 13—система автоматического устройства; 14 — рама; 16— бульдозерный отвал; 17—механизм поворота колес; 18 — рулевой механизм; 19 — карданная передача; 20 — кабина; 21 — рулевое колесо Ходовая часть поддерживает основную раму автогрейдера, вместе со всеми агрегатами, установленными на ней. Наибольшее распространение (75с от общего числа выпускаемых автогрейдеров в мире) получили автогрейдера с колёсной формулой 1 • 2 • 3. Отвал автогрейдера выполнен из листовой стали, согнутой по радиусу, и установлен на тяговой раме. В нижней части укреплен на болтах нижний нож, а по бокам отвала — боковые ножи. Отвал может перемещаться в направляющих с помощью гидроцилиндра, который крепится к одному из двух шаровых пальцев в зависимости, от того, в какую сторону необходимо выносить отвал. Для энергоемкости зарезания грунта и производительности автогрейдера важное значение имеют углы установки отвала. Угол захвата образуется между продольной осью отвала и продольной осью автогрейдера. Угол захвата определяет ширину захвата полотна дороги, скорость и энергоемкость при вырезании и перемещении грунта вдоль дороги. При зарезании грунта отвалом принимают оптимальный с точки зрения энергоемкости угол захвата (35...45°). Угол захвата (угол зарезания) определяет поперечный наклон отвала к поверхности земли и устанавливается с помощью механизма подъема и опускания отвала установкой каждого конца отвала на нужную высоту (при зарезании не больше 15...20°, а при отделочных работах — 18°). Угол зарезания образуется между передней плоскостью ножа и поверхностью грунта. Угол зарезания определяется видом работы и свойствами грунта (при зарезании грунта — 30°). Дополнительными рабочими органами автогрейдера являются: кирковщик (рыхлитель), применяемый для рыхления плотных грунтов и киркования гравийно-щебеночных покрытий при ремонте дорог, бульдозерное оборудование и снегоочиститель. Рыхлитель-кирковщик может устанавливаться в задней части отвала или в передней части автогрейдера и управляться с помощью специальных гидроцилиндров. Аналогичным образом на переднем кронштейне хребтовой балки основной рамы устанавливается рабочее оборудование бульдозера и снегоочистителя. Наибольший экономический эффект дает использование грейдеров и автогрейдеров на возведении насыпей по 0,6—0,7 м. Работа этих машин сводится к выполнению трех основных операций: зарезания, перемещения и разравнивания грунта, причем перемещение грунта из резерва является одной из основных операций и составляет 65—75% от общего числа его проходов. Возведение насыпи производится послойно и с постепенным наращиванием ее высоты (рис. 8.17).  Рис. 8.17. Схемы возведения насыпи: а — вприжим без зазора; б — вполуприжим; в — вразбежку; г —расположение валиков при возведении насыпи Если темп потока по возведению земляного полотна намного выше темпа потока по строительству дорожной одежды и уплотнять каждый отсыпанный слой грунта не требуется, валики в насыпи укладывают вприжим без зазора (рис. 8.17, а), а насыпь уплотняется при естественной осадке грунта. При уплотнении насыпи валикитрунта укладываются вполуприжим с последующим разравниванием (рис. 8.17, б) и вразбежку (рис. 8.17, в). Валики первого слоя грунта укладывают наращиванием от края насыпи к ее оси, при этом первый валик перемещают к краю насыпи и частично разравнивают, второй перемещают через первый, третий — через второй и т.д. (рис. 8.17, г), с частичным разравниванием каждого валика. Во втором слое валики укладывают вполуприжим, начиная от оси насыпи к обочине, а последние валики по ширине земляного полотна укладывают вприжим, от разрушающего действия поверхностных и грунтовых вод устраивают водоотводные канавы по бокам дороги. При профилировании грунтовых дорог из боковых канав вырезают грунт и перемещают его к оси дороги с разравниванием и приданием профилей заданного поперечного уклона. Эти операции может выполнять и один грейдер или автогрейдер, но лучше, когда работают бригадами по четыре единицы. Экскаваторы. Экскаваторы (название происходит от латинских слов «ех» и «kaveo», означающих «откапыватель») служат для разработки грунта и отличаются высокими рыхлящими способностями. Транспортирующие способности их невелики и определяются радиусом действия этих машин. Экскаваторы разделяют по назначению и мощности. Если машина проходит все операции в определенном порядке, повторяя их через некоторые промежутки времени, она относится к машинам прерывного (цикличного) действия, если производит все операции одновременно, — машина непрерывного действия. К экскаваторам прерывного действия относятся одноковшовые, а непрерывного действия — многоковшовые, фрезерные, скребковые экскаваторы. Одноковшовым универсальным экскаватором называется машина цикличного действия, предназначенная для выемки и перемещения грунтов и иных материалов с помощью одного из видов рабочего оборудования с одним ковшом, и для выполнения погрузочных, сваебойных и прочих работ другими видами сменного рабочего оборудования. Технические характеристики некоторых колесных экскаваторов приведены в табл. 8.4. Рабочий цикл экскаватора определяется в следующей последовательности: копание грунта, перемещение заполненного ковша к месту разгрузки, разгрузка грунта из ковша в отвал или транспортное средство, перемещение ковша (поворот платформы) к забою, опускание ковша для подготовки к следующей операции копания.  Рис. 8.18. Одноковшовый самоходный экскаватор: 1 — ходовая часть; 2 — поворотная платформа; 3 — силовая установка; 4 — опорно-поворотное устройство; 5 — стойка; 6 — стрелоподъемный механизм; 7— канатный барабан; 8— подъемный механизм; 9 — напорный механизм; 10— канатный механизм; 11 — рукоять; 12 — ковш; 13 — стрела В городском садово-парковом строительстве применяются экскаваторы с небольшой емкостью ковша на пневмоколесном ходу. Они обладают большой подвижностью и маневренностью. При работе на слабых грунтах чаще применяют с уширенное или (удлиненное) гусеничное оборудование, наличие которого уменьшает удельное давление на грунт и улучшает проходимость экскаватора. Поворотная платформа опирается на раму ходового устройства. Платформа поворачивается в горизонтальной плоскости относительно ходовой части. Угол поворота устройства в горизонтальной плоскости определяет возможность экскаватора быть полноповоротным или неполноповоротным. Поворотная часть палноповоротного экскаватора может вращаться вокруг своей оси на 360°. У этих машин на поворотной платформе смонтированы все силовые агрегаты, пульт управления, рабочие механизмы и крепится рабочее оборудование. Рабочее оборудование включает комплекс узлов экскаватора со сменным рабочим органом (ковш, крюк, грейфер и др.). В зависимости от вида сменного оборудования применяют жесткую или гибкую подвеску рабочего органа. Характер работы определяет рабочее оборудование: прямую лопату, обратную лопату, драглайн, кран или грейфер. Прямая лопата— оборудование, предназначенное для разработки грунта выше уровня стоянки экскаватора. Прямая лопата с механическим приводом (рис.8.19) состоит из следующих основных узлов: каната подъема стрелы, ковша, рукояти, стрелы, седлового подшипника, с помощью которого рукоять поворачивается в вертикальной плоскости относительно стрелы и совершает возвратно-поступательные движения вдоль оси рукоятки.  Рис. 8.19. Прямая лопата: 1 — канат подъема стрелы; 2 — подъемный канат; 3 — головной блок; 4 — ковш; 5 — рукоять; 6 — стрела; 7— седловой подшипник При копании грунта ковшу надо пройти положения i—iv, изображенные на рис. 8.19. Ковш поднимается подъемным канатом, огибающим головные блоки. Ковш прямой лопаты состоит из корпуса, откидного днища с засовом и сменных зубьев. Прямые лопаты в последнее время оснащают ковшами с полукруглой передней стенкой и козырьком в виде ковша без зубьев. Ковш такой конструкции значительно легче и имеет минимальном сопротивление при копании грунта, что, естественно, повышает производительность экскаватора. Обратная лопата — это оборудование, предназначенное для разработки грунтов ниже уровня стоянки экскаватора при рытье котлованов, траншей, выемок. Обратная лопата (рис. 8.20) состоит из ковша, стрелы, рукояти и двуногой стойки. Ковш закреплен жестко к рукояти, шарнирно присоединенной к верхнему концу стрелы. При протягивании каната рукоять поворачивается против часовой стрелки, ковш врезается в грунт и при подъеме самонагружается (положение i, ii и iii соответствуют соответственно транспортному положению и выгрузке грунта из ковша). Рабочий цикл обратной лопаты включает те же операции, что имеют место при работе прямой лопатой. Различием является то, что при копании ковш снизу вверх подтягивается к стреле, а толщина стружки регулируется подъемом и опусканием стрелы. Драглайн-оборудование позволяет разрабатывать грунт на значительном расстоянии от места стоянки экскаватора. Успешно применяется для рытья объемных котлованов для водоемов, траншей и др. Отличительной особенностью драглайна является то, что жесткая рукоять заменена гибким элементом.  Рис. 8.20. Обратная лопата: 1 — ковш; 2 — тяговый канат;3 — стрела; 4 — двуногая стойка;5 — подъемный канат; 6 — рукоять На рис. 8.21, a показана схема разработки выемки драглайном с перемещением грунта в отвал и дальнейшего его транспортирования бульдозером в кавальер. Предпочтительнее, когда драглайн может вести проходки с торцевым забоем или боковым забоем, т.е., когда экскаватор находится за пределами разрабатываемой зоны. На рис. 8.21, б представлена схема работы драглайна при строительстве насыпи земляного полотна из резерва. Экскавация грунта ведется на двух захватах; на одном из них очередной слой грунта отсыпается и разравнивается бульдозером, а на другом — свежеотсыпанный грунт, уплотняемый трунтоуплотняющими машинами. Грейферное оборудование служит для выполнения погрузочно-разгрузочных работ.  Рис. 8.21. Схемы разработки грунта драглайном: а — разборка выемки в отвал; б — строительство насыпи из резерва; 1 - кавальера; 2 — откос выемки Многоковшовые экскаваторы. Многоковшовые экскаваторы представляют собой землеройные машины, имеющие в качестве рабочего органа многоковшовую цепь или роторное колесо с ковшами, жестко закрепленными по периметру. Для работы в городском зеленом хозяйстве применяются рабочие органы в виде многоковшовой цепи. Их используют для рытья, траншей под живую изгородь, при выкопке деревьев в зимнее время, для укладке труб и др. Траншейный многоковшовый экскаватор-бара (рис. 8.22), как правило, навешивается на колесный трактор или малогабаритное тяговое средство. Рабочий орган цепного многоковшового экскаватора состоит из ковшовой рамы, по направляющим которой перемещается цепь с ковшами. Боковые шнеки перемещают грунт в транспорт или в отвал. Скорости движения ковшовой цепи и машины должны быть согласованны с емкостью ковша и глубиной забоя, чтобы ковш, проходя путь забоя, смог к моменту выхода наполниться. В табл. 8.5 приведены примеры технических характеристик некоторых баровых машин.  Рис. 8.22. Траншейный многоковшовый экскаватор: 1 — боковые шнеки; 2 — цепь с ковшами; 3 — ковшовая рама На малых площадях сложной конфигурации функции землеройных и землеройно-транспортных машин достаточно эффективно выполняют малогабаритные силовые агрегаты с соответствующим оборудованием. В качестве таких агрегатов сегодня успешно используются отечественные и зарубежные малогабаритные погрузчики. В табл. 8.6 представлены основные характеристики погрузчиков. Для земляных работ погрузчик бобкет (рис. 8.23) оснащен грейдерным и бульдозерным оборудованием, двухчелюстным ковшом, рыхлителем. Миниэкскаваторы бобкет с емкостью ковша от 0,06 до 0,3 м3 широко используются для рытья котлованов, траншей, посадочных ям, выполнения погрузочно- разгрузочных работ. Сменное оборудование включает прямую и обратную лопаты, гидромолот, гидробур, ковш для отрытия кюветов и траншей, бульдозерный отвал. Конструктивная особенность навесного устройства (возможность перемещения экскаваторного оборудования в горизонтальной плоскости) позволяет успешно работать в стесненных условиях. Аналогичным оборудованием оснащен погрузчик пум-1000. Масса экскаватора 600 кг, вместимость ковша составляет 0,062 м3. Погрузочными ковшами с зубьями оснащены погрузчики пум-500,600,1000; мксм-500, 800,1000 и др. Катки. Грунты, отсыпаемые в насыпь и другие сооружения, и материалы дорожных одежд могут уплотняться естественным путем и искусственно при помощи машин и орудий. Естественное уплотнение грунтов — длительный процесс, поэтому при выполнении работ в течение одного сезона приходится прибегать к искусственному уплотнению.  | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||