роботы. Лекция 3. Лекция 3 Приводы промышленных роботов

Скачать 197.34 Kb. Скачать 197.34 Kb.

|

|

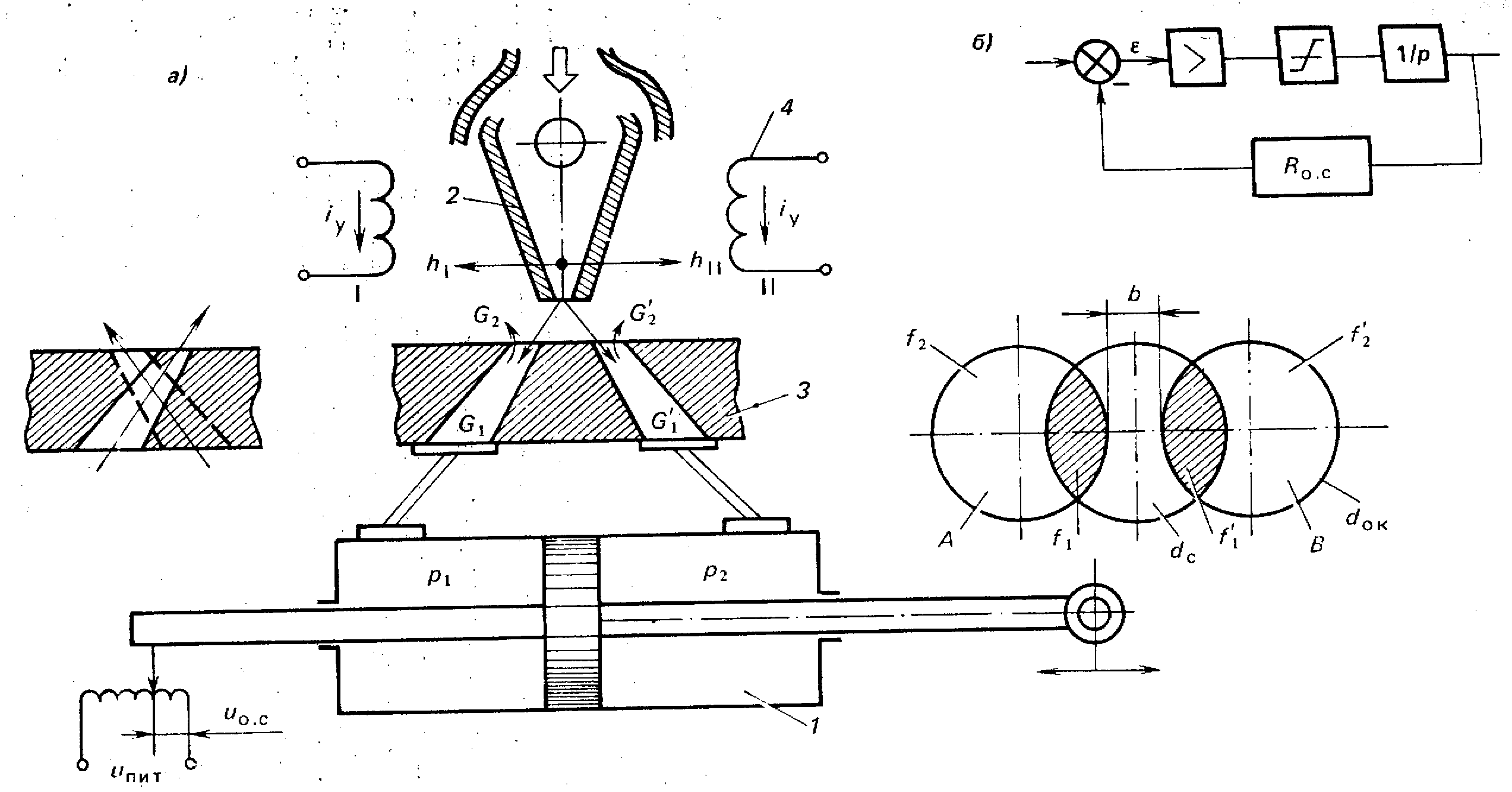

Лекция 3 Приводы промышленных роботов. 1. Сравнительная характеристика приводов ПР 2. Пневматический привод: – элементы пневмопривода; – типовая схема и элементы управления; – демпфирование пневмопривода: - внешними устройствами, - рабочим телом; – Позиционирование пневмопривода; – Пневматический следящий привод. 3. Гидравлический привод: – область применения, достоинства и недостатки; – Схема гидродвигателя: элементы и параметры 4. Электрический привод. 5. Комбинированный привод: – электрогидравлический; – гидропневматический и пневмогидравлический. Сравнительная характеристика приводов ПР. Приводы ПР включают в себя двигатель, систему управления, передаточные механизмы, тормозные устройства, датчики обратной связи и коммуникации. Коммуникации необходимы для передачи энергии к приводам и передачи сигналов управления, а также для выполнения обратной связи. Выбор типа привода зависит от функционального назначения ПР. Основными факторами, определяющими выбор типа привода являются: назначение и условия эксплуатации, грузоподъемность и требуемые динамические характеристики конструкции, а также вид системы управления. К приводу любого вида предъявляют общие требования: – минимальные габаритные размеры при высоких энергетических показателях, обеспечивающие большое значение отношения выходной мощности к массе; – возможность работы в режиме автоматического управления и регулирования, обеспечивающем оптимальные законы разгона и торможения при минимальном времени переходных процессов; – быстродействие, т.е. осуществление движений исполнительных механизмов с высокими скоростями и малой погрешностью позиционирования; – малая масса элементов привода при высоком КПД всей конструкции; – надежность и долговечность элементов конструкции; – удобство монтажа, ремонта, обслуживания, переналадки и бесшумность работы. В зависимости от используемого вида энергии приводы подразделяют на гидравлические, пневматические, электрические и комбинированные (например, электрогидравлические, гидропневматические и др.) Пневматические приводы применяются в 20…30% (по другим оценкам в 40-50%) серийно выпускаемых ПР. Их используют для легких и средних (по грузоподъемности до 20 кг) ПР при числе степеней подвижности 2…3. Погрешность позиционирования в этих приводах не превышает ± 0,1 мм. Скорость ведомого звена привода при линейном перемещении составляет до 1000 мм/с, при угловом – до 60 об/мин. Они имеют простую конструкцию, низкую стоимость и достаточно надежны в работе. Вследствие низкой регулировочной способности их мало используют в позиционных и контурных режимах работы, и они имеют цикловое управление, как простейший вариант позиционного (задается две точки – начало и конец перемещения). Гидравлические приводы применяются в 30% серийно выпускаемых средних и тяжелых ПР при числе степеней подвижности 3…4. Погрешность позиционирования в этих приводах не превышает ± 0,5 мм при скорости линейного перемещения до 0,8…1200 мм/с. Эти приводы имеют сложную конструкцию, высокую стоимость изготовления и эксплуатации. Гидравлический привод имеет хорошую регулировочную способность, и его используют в ПР с позиционным и контурным режимом работы. Электрические приводы используются в 40…50% серийно выпускаемых ПР со средней грузоподъемностью и числом степеней подвижности 3…6. Точность позиционирования электрического привода достигает значений до ± 0,05 мм. Их применяют как в позиционном, так и в контурном режимах работы. Преимуществами электроприводов являются более высокая экономичность, КПД, удобство сборки и хорошие регулировочные свойства. Как правило, в электроприводах используют синхронные, шаговые и двигатели постоянного тока. Асинхронные двигатели применяются реже, что связано с трудоемкостью управления частотой вращения. Комбинированные приводы позволяют максимально использовать достоинства отдельных типов приводов. Чаще всего в промышленных роботах применяют комбинацию пневматического и гидравлического приводов (пневмогидравлические и гидропневматические), а также электрического и гидравлического (электрогидравлические). В конструкциях ПР пневмогидравлические приводы имеют ограниченное применение. В них в качестве исполнительного органа используется пневмоцилиндр, а стабилизация его скорости и гидравлическая фиксация осуществляется гидросистемой. В гидропневматическом приводе в качестве исполнительных двигателей применяют гидродвигатели, а пневмосистема применяется для создания необходимого давления в гидросистеме, что позволяет отказаться от гидронасосных станций. Пневматический привод Элементы пневмопривода Пневмопривод применяется в основном в ПР с цикловым управлением. Функционально такой пневмопривод можно разделить на следующие узлы: – блок подготовки рабочего тела (воздуха); – блок распределения сжатого воздуха; – блок исполнительных двигателей; – система передачи сжатого воздуха между устройствами привода. Блок подготовки воздуха является обязательным для ПР с пневмоприводом. Воздух осушают и очищают от пыли. Блок распределения сжатого воздуха содержит устройства, с помощью которых по заданной программе можно открыть или закрыть доступ сжатого воздуха в рабочие полости исполнительных двигателей. В качестве распределителей служат устройства, где запорными устройствами служат золотники и клапаны. Обычно используют пневмораспределители с управлением от электромагнитов и командоаппаратов. Однако при определенных условиях (взрывоопасная среда, радиация) используются распределители с пневматическим управлением. В качестве блока исполнительных двигателей используются цилиндры с прямолинейным или вращательным движением поршня одно- или двустороннего действия. На каждую степень подвижности предусматривается свой исполнительный двигатель (пневмоцилиндр), конструкция которого обеспечивает заданные перемещения, скорости и усилия. Захватное устройство ПР также может иметь двигатель, который обеспечивает захват объекта манипулирования, его удержание при перемещении и освобождение после установки в заданной точке. Рабочий цикл выполняется каждым двигателем в определенной последовательности в соответствии с требованиями технологического процесса и осуществляется по программе, выполняемой управляющим устройством робота, которое входит в состав СПУ. В системы передачи сжатого воздуха между устройствами привода используются пневмопроводы различного сечения, рассчитываемого исходя из заданных условий работы. Типовая схема и элементы управления. Рассмотрим типовую схему пневмопривода одной степени подвижности ПР (рис. 10). Она состоит из входного штуцера 12, через который осуществляется подвод сжатого воздуха под давлением 0,5…0,6 МПа из заводской пневмосети к ПР. Вентилем 11 производится включение привода в работу. Влагоотделитель 10 служит для подготовки сжатого воздуха и удаления из него водяного конденсата, который вызывает коррозию и увеличивает трение трущихся деталей. Далее посредством соответствующей регулировки редукционного клапана 9, производится предварительная настройка давления сжатого воздуха, поступающего к элементам привода. Это давление является номинальным и устанавливается согласно техническим требованиям на данный ПР. Маслораспылитель 8 также участвует в подготовке воздуха и обеспечивает распыление масла, необходимого для смазки перемещающихся элементов исполнительного двигателя (цилиндра 2) и распределителя 6. В качестве последних используются т.н. золотники и клапаны. Обычно управление распределителем производится от электромагнита. Распределители служат для перераспределения потоков рабочего тела, в данном случае сжатого воздуха, в соответствии с управляющей программой и требованиями технологического процесса.  Рис. 10 – Типовая схема пневмопривода Согласно схеме, изображенной на рисунке 10, перемещение поршня 1 на шаг S происходит вправо вместе со штоком 3, рукой 4 и УЗ 5. Дроссель 7 служит для регулировки скорости перемещения подвижных частей двигателя. К числу основных параметров, характеризующих пневмодвигатель, относятся: эффективная площадь поршня в рабочей (поршневой) F1 и выхлопной F2(штоковой) полостях; рабочий ход поршня S; текущая координата x; скорость v и ускорение а поршня; масса mpисполнительного устройства (напр., руки ПР); давление воздуха в рабочей р1 и выхлопной полотях р2; эффективные площади сечений трубопроводов на входе f1 и выходе f2; диаметры поршня D и штока d; движущая сила РД и сила нагрузки (потребная) РН. Выбор параметров пневмоцилиндра производится следующим образом. Диаметр поршня цилиндра, расположенного горизонтально:  ; (3) ; (3)для вертикально расположенного цилиндра:  (4) (4)где рс – давление воздуха в сети (0,5…0,6 Мпа); РН – нагрузка, Н; G – вес исполнительного устройства, Н; k1 – коэффициент, учитывающий отношение РН/РД, выбираемый в зависимости от скорости v и давления рс (в среднем k1 = 0,4…0,5); k2 – коэффициент, учитывающий трение в цилиндре, выбираемый в зависимости от РН. При РН=0,6…60 кН, k2=0.5…0,05; В – постоянная, В=11,3; G – вес подвижных частей исполнительного устройства с объектом манипулирования. Знак «+» при опускании поршня, знак «–» – при подъеме. Длину цилиндра выбирают в зависимости от хода поршня, причем для цилиндров двустороннего действия рекомендуется S=(8…10)D. При больших ходах поршня, шток рассчитывают на устойчивость. В ПР применяются пневмоцилиндры с D=32…80 мм и ходом S до 1000 мм. Сила нагрузки РН определяется по формуле: РН = РТ + РИ ± G (5) где РТ – сила трения; РИ – сила инерции, РИ = mрd2x/dt2 Время работы пневмоцилиндра складывается из времени прямого хода tПХ, времени выстоя tВ и времени обратного хода tОХ. Время прямого хода складывается из времени t1 срабатывания распределителя, распространения воздуха до цилиндра и времени нарастания давления р1, времени t1 движения поршня по пути S и времени t3 в течении которого давление р1 нарастает до рабочего давления в сети рс. Время выстоя tВ зависит от характера технологического процесса. Время обратного хода поршня состоит из аналогичных периодов, обратных t1,t2 и t3. Суммарное время работы определяет быстродействие работы ПР для каждой степени подвижности. Расход воздуха (несжатого) для практических расчетов с учетом турбулентности его течения для политропического процесса pVn = const (n – показатель политропы, для воздуха n=1,4) можно определить по формуле:  (6) (6)где μ – коэффициент расхода, определяемый отношением реальной скорости истечения к теоретической (справочн. в зависимости от стандартной формы местных сужений); р1 и р2 – давления воздуха в полостях нагнетания и опорожнения соответственно; R – газовая постоянная (для воздуха R=287,14 Дж/кг·К); Т2 – температура в полости опорожнения; f1 – площадь входного сечения. Критическое значение отношения р2/р1, которого стремятся добиться для увеличения скорости выходного звена, равно 0,529. Этого значения добиваются путем уменьшения давления воздуха на выходе, при этом общий расход воздуха практически не изменяется. Демпфирование пневмопривода Ввиду высоких скоростей движения поршня пневмодвигателя необходимо осуществлять его торможение в конце прямого и обратного хода. Это повышает точность позиционирования и снижает динамические нагрузки в ПР. В пневмоприводах ПР используются два типа торможения: с помощью демпфирующих устройств или путем дросселирования (рис.10). При использовании демпфирующих устройств (внешними устройствами) торможение происходит на небольшом участке в конце хода при подходе к точке позиционирования. При использовании дросселей (торможение рабочим телом) разгон и торможение осуществляется на большей части хода, чем достигается требуемый закон изменения кинематических параметров в течение всего цикла движения. Торможение демпфером основано на гашении энергии движения. Наиболее широкое применение получили гидравлические демпферы (рис. 11) и меньшее – механические. Работа гидродемпфера происходит следующим образом. В момент торможения упор 1, взаимодействующий со штоком пневмодвигателя, утопляет подвижную часть демпфера – поршень 2 гидроцилиндра 3. За счет вытеснения масла через коническую щель 4 в полость 5 и происходит торможение поршня 2. Плавность торможения обеспечивается за счет выбора параметров демпфера: размеров конической щели 4, параметров дросселя 8 и пружины 7 аккумулятора 6. Размеры dд, b и l рассчитывают по известной скорости поршня и допускаемому тормозному ходу.  Рис. 11 – Схема гидродемпфера. Сила демпфирования РД может быть определена по формуле:  (7) (7)где Δрз – перепад давления в кольцевом зазоре z; dп – диаметр поршня демпфера. Перепад давления Δрз определяется по формуле:  (8) (8)где μ – динамическая вязкость жидкости; b – длина демпфирующего зазора; vЗ – скорость жидкости в зазоре. Из условия неразрывности потока жидкости имеем:  (9) (9)где v – скорость поршня исполнительного двигателя; fЗ – площадь зазора. Тогда окончательно получаем:  (10) (10)В механических демпферах энергия движущихся элементов привода и груза преобразуется в энергию сжатой пружины. Конструктивное оформление механического демпфера производится в виде цилиндрической пружины, заключенной в корпус. Пружинные демпферы применяются для приводов с грузоподъемностью до 1 кг., поскольку параметры пружины зависят от массы перемещаемых объектов манипулирования, а также от скорости. Основным параметром пружины является сила пружины Рпр=ПД. Торможение поршня с использованием рабочего тела достигается путем уменьшения расхода воздуха из полости опорожнения за счет установки специального дросселя (поз.7 рис.10) и позволяет изменять площадь выходного сечения f2 по закону f2=f(x). При этом меняется значение давления и формируется необходимый закон движения поршня, т.е. регулируется скорость его перемещения. Такой способ торможения возможен только благодаря высокой сжимаемости воздуха и используется для роботов с грузоподъемностью до 5 кг. Другим способом торможения является способ, при котором используется схема создания противодавления в соответствующей полости двигателя. При достижении поршнем некоторого положения в полость опорожнения подается основное давление магистрали (рис.12).  Рис. 12 – Схема торможения противодавлением Работа заключается в следующем. Сжатый воздух из магистрали питания через пневмораспределители 1 и 2 поступает в левую полость цилиндра. Правая полость через пневмораспределитель 5 и дроссель 4 сообщена с атмосферой. Поршень движется из левого положения в правое, при этом перепад давления на поршне Δр=р1-р2. По достижении поршнем положения 1-1 посредством системы управления ПР пневмораспределитель 5 переключается в другое положение (влево) и сжатый воздух из магистрали питания попадает в правую полость пневмоцилиндра. Давление в обоих полостях начинает выравниваться до р1=р2. Из-за разности площадей левой и правой частей поршня F1 и F2 на поршень действует сила Р= р1 (F1 – F2), под действием которой поршень будет двигаться с меньшей скоростью. Для создания равновесия сил на поршне пневмораспределитель 2 должен переключиться одновременно с пневмораспределителем 5 и перекрыть доступ сжатого воздуха в левую полость цилиндра, которая будет представлять собой замкнутый объем V, для которого можно принять pV=const. В случае равновесия на поршне:  (11) (11)где N – внешние силы (функциональное назначение). Выражая площадь через диаметры получаем условие, характеризующее равновесие в полостях цилиндра через соотношение давлений:  (при Nвн=0) (12) (при Nвн=0) (12)где D и d – диаметры поршня и штока соответственно. Иначе последнюю формулу можно переписать в виде:  (13) (13)где X1Н и X1 – начальная и конечная координата поршня. Данная формула получена из следующего выражения с учетом pV=const:  (14) (14)V1Н и V1 – начальный и конечный объем левой полости. В реальных конструкциях d/D= 0,3...0,7. В этом случае X1=(1,1...2) X1Н. Тогда очевидно, что после подачи сигнала на останов (после переключение влево пневмораспределителя 5 влево) перемещение поршня может составлять от 10 до 100% от начального положения X1Н. Приведенные зависимости не отражают полностью реальные условия эксплуатации, т.к. не учитывают сил инерции и пр. и показывают качественную картину происходящих процессов при торможении поршня противодавлением (учет сил инерции важен и обязателен во всех проектировочных, прочностных и иных расчетах!). Рассмотренный метод торможения рабочим телом не является единственным. Существует множество других схем, но общим недостатком их является перенастройка демпфирования при изменении условий и характера внешней нагрузки. Данный метод демпфирования применяется для роботов с грузоподъемностью до 1 кг. Позиционирование пневмопривода Позиционирование выходного звена (например, УЗ) в ПР с цикловым управлением обеспечивается по двум крайним точкам и составляет ±xmax; ±φmax – максимальный и минимальный ход поршня при линейном и угловом перемещении. В некоторых случаях требуется позиционирование выходного звена в промежуточных точках. В этом случае позиционирование осуществляется при помощи внешних механических упоров с демпфированием при подходе к каждому упору (к точке). Расчеты и практика показывают, что таких точек позиционирования в пневмоприводах может быть 6…9 и не более, вследствие высокой сжимаемости рабочего тела (воздуха) и скорости перемещения. Число точек позиционирования можно увеличить, если использовать т.н. позиционеры. Наиболее простая схема позиционирования представлена на рис. 13.  Рис. 13 – Схема позиционирования Пневмодвигатель выполнен в виде цилиндра с ложным штоком двустороннего действия. Питание подводится в обе полости одновременно. При равенстве давлений в полостях поршень находится в покое. Магистрали 1 – 7 служат для выхода воздуха в атмосферу. При открытии по команде системы управления одного из выходов давление в соответствующей полости понижается. Под действием разности сил поршень будет двигаться до тех пор, пока не перекроется выход и давления в полостях А и В не выровняются. Закрытие и открытие выхода может осуществляться механическим путем или пневмораспределителем. Механически выход закрывается самим поршнем. Такой способ позиционирования выходного звена применяется наиболее часто. Другим способом позиционирования служит применение механического тормоза, который служит для останова выходного звена. Торможение осуществляют в два этапа, на первом – уменьшается скорость выходного звена на 5–10% от максимальной. Здесь с помощью датчиков положения определяются точки торможения, в которых дальнейшее движение выходного звена начинает замедляться. На втором этапе происходит останов выходного звена в заданной точке с помощью тормоза. Позиционное управление в пневмоприводах ПР применяется для широкого диапозона грузоподъемности от 0,1 до 20 кг. и скоростей от 500 до 1000 мм/с. Пневматический следящий привод Применение следящего пневмопривода позволило бы решить задачу использования контурного управления ПР. В результате этого проблема точного, а также промежуточного позиционирования выходного звена ПР оказалась бы также решена. Однако применение следящего привода в пневматических устройствах ПР на практике применяется довольно редко, что связано с рядом обстоятельств, прежде всего со свойствами рабочего тела (воздуха). Принципиальная схема следящего пневматического привода представлена на рис. 14-а.   Рис.14 – Принципиальная схема следящего пневмопривода: 1 – цилиндр; 2 – струйный механизм; 3 – сопла приемника; 4 – обмотка управления. Распределителем сжатого воздуха является струйный механизм 2, при отклонении которого в право и влево происходит пропорциональное изменение расхода воздуха в левую или правую полость цилиндра 1 через сопла приемника 3. На оси струйника расположен якорь электромагнитного преобразователя (ЭПМ) (на рисунке не показан). При разведении токов управления iу в обмотках управления наступает равновесие сил, действующих на якорь, который вместе с струйником находится в среднем положении. При наличии разности токов управления iу равновесие сил нарушается, якорь и струйник поворачиваются на угол , который пропорционален разности токов. Датчиком положения штока цилиндра является потенциометр обратной связи. На рисунке рис. 14-б представлена структурная схема привода, осуществляющая управление по замкнутому циклу. Элемент сравнения сравнивает управляющий сигнал с сигналом обратной связи и вырабатывает сигнал ошибки ε, который поступает на регулятор, состоящий из усилителя > и нелинейного элемента с зоной насыщения f и интегрирующего устройства 1/р. f – ограничивает сигнал по величине, 1/р – повышает точность срабатывания. Следящие пневмоприводы относятся к дроссельным системам регулирования, т.к. изменять расход на привод за счет изменения производительности компрессора, нагнетающего воздух, неперспективно из-за сжимаемости воздуха. Принцип действия струйного распределителя основан на двойном преобразовании энергии. Сначала в струйной трубке потенциальная энергия сжатого воздуха преобразуется в кинетическую энергию потока струи воздуха, затем, в соплах приемника кинетическая энергия потока струи преобразуется в потенциальную энергию сжатого воздуха, поступающего в рабочие полости цилиндра. Потери давления при этом составляют до 10%. Гидравлический привод Область применения, достоинства и недостатки Выше отмечалось, что область применения гидродвигателей для привода ПР достаточно высока и заключается в 30% серийно выпускаемых средних и тяжелых ПР. Погрешность позиционирования в этих приводах довольно мала и не превышает ± 0,5 мм при скорости линейного перемещения до 0,8…1200 мм/с. Гидродвигатели в ПР применяются, как правило, для переносных степеней подвижности. Столь широкое применение гидропривода в конструкциях ПР объясняется прежде их достоинствами, такими как: – высокая энергоемкость; – быстродействие; – малая инерционность; – малая сжимаемость рабочей жидкости и за счет этого достаточно высокая жесткость статических нагрузочных характеристик; – хорошая возможность реализации автоматического управления и регулирования скорости исполнительных механизмов; – надежность работы и эксплуатации. Недостатки: Эти приводы имеют сложную конструкцию, высокую стоимость изготовления и эксплуатации, а также возможность утечек и необходимость охлаждения рабочей жидкости. В гидроприводах ПР применяются следующие основные типы гидродвигателей, которые иногда могут сочетаться с различными конструкциями механических передач: – линейные гидроцилиндры с поступательным движением штока; – поворотные гидродвигатели с ограниченным углом поворота; – гидромоторы. Все элементы гидро- и пневмоприводов стандартизованы и содержаться в справочной литературе. В отличие от пневмодвигателей, для гидродвигателей предусмотрен блок питания, который входит в состав ПР. Он содержит гидронасос, дроссели, фильтры, регуляторы давления и другие устройства (рис. 15). Схема гидродвигателя: элементы и параметры  Рис. 15 – Схема гидродвигателя Гидродвигатель ПР содержит поршень 1, цилиндр двустороннего действия 2, шток 3 с рукой и захватным устройством 4. Подача и отвод масла выполняется гидрозолотником 5. В состав гидродвигателя также входят манометр 6, аккумулятор 7, дроссель 8 (регулируется скорость перемещения выходного звена – руки ПР), сливной трубопровод 9 и бак 10, а также заборный трубопровод 11, гидронасос 12, электродвигатель13, предохранительный клапан 14 и фильтр 15. К числу основных параметров гидродвигателя относятся: эффективные площади поршня в рабочей F1 и сливной F2полостях; ход поршня S; текущая координата x; скорость V и ускорение поршня а; масса mp руки ПР; давление масла в рабочей р1 и сливной р2 полостях; эффективные площади сечений трубопроводов в рабочей f1 и сливной f2 магистралях; диаметры поршня D и штока d; движущая сила РД и сила нагрузки РН. Сила нагрузки определяется аналогично пневмодвигателю по формуле:  (15) (15)где Рт – суммарная сила трения в направляющих; Ри – сила инерции, Ри = mрd2x/dt2 G – вес всех подвижных частей, если цилиндр расположен вертикально. Знак «+» при опускании поршня, знак «–» – при подъеме. Движущая сила складывается из силы сопротивления и силы нагрузки:  (16) (16)где Рс – сила сопротивления масла в сливной магистрали, определяется произведением давления масла и площади поршня в сливной полости гидроцилиндра:  . .Выбор основных параметров гидродвигателя, по которым может производится окончательный подбор марки и модели ПР, производится следующим образом. При движении поршня вправо. В этом случае размеры цилиндра ПР связаны эмпирической зависимостью:  (17) (17)Размеры D и d подставляются в мм., а F1 и F2 получаются в см2. Движущаяся сила определяется по формуле:  (18) (18)где kт – коэффициент, учитывающий потери на трение, kт = 09…0,98. Рд подставляется в ньютонах, р – в мегапаскалях. Расход масла и скорость поршня связаны зависимостями:  (19) (19) где Q – расход, л/мин; V – скорость, м/мин. При движении поршня влево:  ; (20) ; (20) ; (21) ; (21) . (22) . (22)При заданном соотношении скоростей V1 и V2 (когда V1 < V2 и количество поступающего в цилиндр масла const) диаметр штока находят из выражения:  (23) (23)где D и d – в мм, а V1 и V2 – в м/мин. Диаметр поршня D и его длину L выбирают из условий из условий компоновки узла ПР. Обычно рекомендуется L/D = 18…20, а для больших перемещений L/D>>18…20. Параметры поворотного лопастного двигателя выбирают на основе следующих соотношений. Движущий момент (в Нм) на выходном валу:  (24) (24)где р1 и р2 – давление в напорной и сливной полостях, МПа; b – ширина лопасти, мм; D и d – размеры гидродвигателя. Угловая скорость (рад/с) поворота выходного вала:  (25) (25)где Q – расход масла, л/мин. Параметры гидромотора выбирают на основе следующих соотношений. Движущий момент на выходном валу:  (26) (26)где q – рабочий объем гидромотора, см3; р1 и р2 – давление в напорной и сливной магистралях, МПа. Частота вращения выходного вала (мин –1) определяется по формуле:  (27) (27)где Q – расход масла, л/мин. Электрический привод. Особенности, достоинства и недостатки В последнее время в мировой и отечественной практике применения ПР электрический привод находит все большее применение. Их не применяют только в роботах, предназначенных для работы во взрывоопасных средах и для работы с машинами, оснащенными гидросистемами, по соображениям унификации. Электроприводы новых серий ПР – это приводы с высокомоментными двигателями постоянного тока, бесколлекторными двигателями постоянного тока, силовыми шаговыми двигателями и реже асинхронными двигателями. Особенностями электроприводов ПР являются расширенный диапазон малых моментов (всего до 0,05 Нм), повышенная максимальная частота вращения (до 15 × 103 об/мин), уменьшенная инерция двигателей, возможность встраивания в ЭД электромагнитных тормозов и различных датчиков, а также механических и волновых передач. Основные достоинства применения электроприводов в ПР следующие: – компактная конструкция двигателей; – высокое быстродействие; – равномерность вращения; – высокий крутящий момент при максимальной скорости; – высокая степень надежности; – широкий диапазон регулирования по скорости и позиционированию, а также изменению моментов нагрузки; – возможность длительной работы в заторможенном режиме; – высокая точность срабатывания, которая обеспечивается применением цифровой измерительной системы и высокоточных импульсных датчиков; – взаимозаменяемость двигателей; – компактная конструкция различных преобразователей; – низкий уровень шума и вибрации и доступность электроэнергии. Недостатки применения электроприводов в ПР следующие: – ограниченное использование во взрывоопасных средах; – зависимость скорости выходного звена от внешней , что приводит к необходимости создания дополнительных контуров регулирования привода; – наличие дополнительной кинематической цепи между электродвигателем и рабочим органом ПР. Функциональна схема электропривода Электропривод современного ПР представляет собой комплекс приводов, каждый из которых управляет отдельной степенью подвижности. Рассмотрим на примере электроприводного ПР модели HdS05/06 (фирма GdA, Германия) наиболее распространенную функциональную схему (Рис. 16).  Рис. 16 – Функциональная схема управления электромеханического робота модели HdS05/06. Данный ПР обладает шестью степенями подвижности, обозначенными на схеме как θ1…θ6. Все шесть электроприводов (ЭП1…ЭП6) управляются от общего центрального вычислительного устройства (ЦВчУ) системы программного управления (СПУ) ПР. Центральное вычислительное устройство выдает сигналы на цифровые регуляторы положения (ЦРП1….ЦРП6) отдельных приводов. Цифровые регуляторы положения управляют сервоприводами (СП1…СП6) в соответствии с сигналами ЦВчУ и датчиков угла (ДУ), например, кодовых датчиков угла с фотоэлектрическим преобразованием. Одним из наиболее сложных и ответственных элементов в электроприводном ПР является сервопривод (СП). Функциональная схема сервопривода ПР приведена на рис. 17.  Рис. 17 – Функциональная схема сервопривода ПР. Данная схема представляет собой аналогово-цифровую систему автоматического управления, в которой сочетаются преимущества комбинированной аналоговой системы, работающей по принципу трехконтурной системы подчиненного регулирования, с достоинствами цифровой системы (высокая точность и удобство программирования). Первый контур образован двигателем (М) с преобразователем (ПР) и регулятором тока (РТ). Во второй контур входят датчик скорости (ДС) и регулятор скорости (РС). В состав третьего контура дополнительно входят датчик угла (ДУ) и цифровой регулятор положения (ЦРП). В качестве регуляторов скорости и тока в ПР чаще всего используются аналоговые, а в последнее время – и цифровые, операционные усилители с помощью которых легко реализуется практически любой требуемый закон управления. Датчик скорости также может быть как аналоговым, так и цифровым. В ряде случаев применение датчика скорости не требуется, т.к. сигнал об изменении скорости может быть вычислен в цифровом регуляторе положения (ЦРП) путем дифференцирования сигнала с датчика угла (ДУ) Таким образом анализ функциональных схем, приведенных на рис.16 и рис. 17, показывает, что независимо от конкретной схемы электропривод ПР состоит из следующих элементов: – исполнительного элемента (двигателя); – преобразователя; – регуляторов тока, скорости и угла; – и датчиков обратной связи по току, скорости и углу. Современные тенденции развития робототехники таковы, что позволяют выпускать сервоприводы, которые конструктивно объединяют двигатель, преобразователь, датчики и регуляторы скорости и тока. |