Лекция 3. Лекция 3 Системы управления мехатронными устройствами

Скачать 276 Kb. Скачать 276 Kb.

|

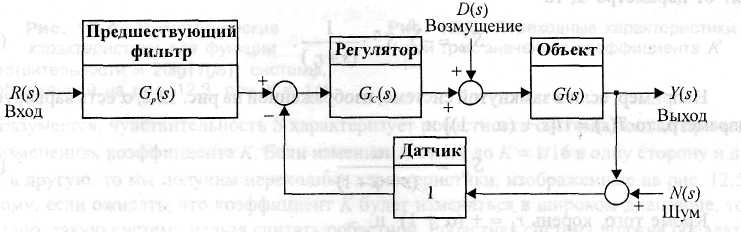

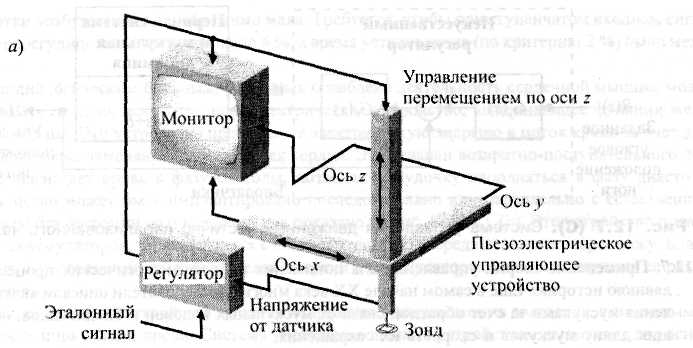

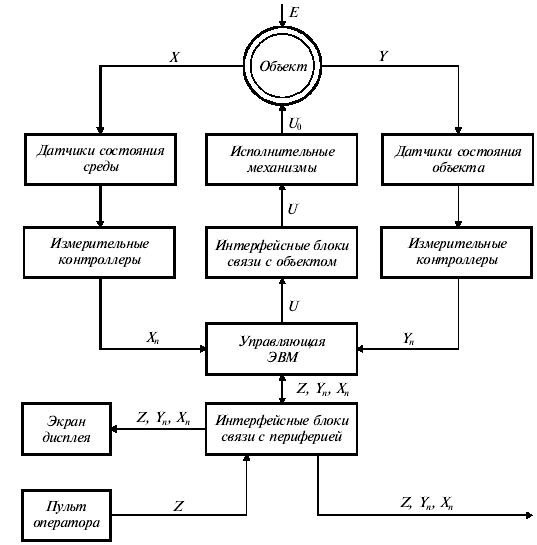

Лекция 3Системы управления мехатронными устройствамиСистемы управления мехатронными устройствами – системы, предназначенные для формирования и выдачи управляющих воздействий исполнительному устройству в соответствии с заданной программой. В общем случае система автоматического управления (рис.3.1) состоит из: объекта управления (ОУ), измерительного устройства (ИУ), задающего устройства (ЗУ), суммирующего устройства, усилителя (У) и исполнительного механизма (ИМ).  Рис. 3.1 Обобщенная структурная схема САУ ЗУ оказывает управляющее воздействие на вход системы, которое может иметь постоянную заданную величину при необходимости поддержания постоянного заданного значения управляемой величины или же изменяться по определенному закону. Воздействие выхода системы управления на ее вход называют обратной связью. Введение обратной связи позволяет управлять при изменении параметров объекта управления и недостаточности наших знаний о его поведении. Воздействие входного сигнала на объект управления, переработка его в выходной сигнал и обратное воздействие выхода через канал обратной связи на входную величину представляет собой процесс передачи и переработки информации. Алгоритм управления САУ сводится к следующему: измерение фактического значения управляемой величины, сравнение фактического значения с заданным, выработка управляющего воздействия. В качестве примера системы управления мехатронным объектом рассмотрим подсистему управления современным автомобилем – определение дистанции безопасности и скорости (рис.3.2). Эта технология обеспечивает возможность управлять расстоянием между транспортным средством и препятствием (или другим транспортным средством) интегрируя датчик cruise control и ABS systems. Структурная реализация данной подсистемы управления показана на рис. 3.3. Рисунок 3.4 показывает типичную мехатронную систему с механическими, электрическими, и компьютерными компонентами. Процесс системного сбора данных начинается с измерения физического значения датчиком. Датчик способен измерить некоторый сигнал, в форме уровня напряжения или формы волны. Этот аналоговый сигнал посылают аналого-цифровому конвертеру (  аналого-цифровой преобразователь). Обычно используя процесс последовательного приближения, аналого-цифровой преобразователь отображает аналоговый входной сигнал на цифровое устройство вывода. Это цифровое значение  с с Рис. 3.4 Система управления мехатронным объектом (Robert H. Bishop [1, 2]) оставлено из набора двойных значений названных битами (представленное из 0 и 1). Набор битов представляет десятичный или шестнадцатеричный номер, который может использоваться микроконтроллером. Микроконтроллер состоит из микропроцессора плюс память и другие доступные устройства. Программа в микропроцессоре использует это цифровое значение наряду с другими вводами и предзагруженными значениями названными калибровками, чтобы определить команды вывода. Подобно вводу на микропроцессор, эти выводы находятся в цифровой форме и могут быть представлены набором битов. Цифро-аналоговый конвертер (ЦАП) используется, чтобы конвертировать цифровое значение в аналоговый сигнал. Аналоговый сигнал используется приводом головок, чтобы управлять физическим устройством или затрагивать физическую среду. Датчик производит новые измерения и повторяется процесс, таким образом завершая цикл управления с обратной связью. Синхронизация для этой полной операции производитсяпри помощи часов. Проектировщик, перед которым стоит задача синтеза высококачественной системы в условиях значительной неопределенности вынужден искать решение в классе робастных систем. Методы синтеза систем управления предполагают, что модели объекта и регулятора известны, и они имеют постоянные параметры. Однако модель реальной физической системы всегда будет неточной по следующим причинам: - Изменение параметров в силу тех или иных обстоятельств. - Динамические свойства, не учтенные в модели. - Не учтенное запаздывание по времени. - Изменение положения рабочей точки (положения равновесия). - Шум датчика. - Непредсказуемые внешние возмущения. Целью синтеза робастной системы является гарантия требуемого качества независимо от погрешностей и изменения параметров модели. Система, обладающая допустимыми изменениями качества при изменении или неточности ее модели, называется робастной. Робастная система управления обладает требуемым качеством несмотря на существенную неопределенность характеристик объекта управления. С  труктура системы, включающая потенциальные неопределенности, изображена на рис. 3.5. Данная модель учитывает шум датчика N(s), непредсказуемое возмущение D(s) и объект управления G(s) с неучтенной динамикой или параметрами, подверженными изменению. Все эти факторы могут быть весьма значительными, поэтому проблема заключается в том, чтобы синтезируемая система сохраняла желаемое качество. О Рис. 3.5 Структура робастной системы управления т робастной системы требуется, чтобы она (1) обладала низкой чувствительностью, (2) сохраняла устойчивость и (3) удовлетворяла требованиям, предъявляемым к ее качеству, в достаточно большом диапазоне изменения ее параметров. Робастность по сути дела характеризуется чувствительностью системы к факторам, которые не учитывались на этапах анализа и синтеза — например, к возмущениям, шуму датчика и не отраженным в модели системы параметрам, влияющим на ее динамику. Система должна быть способна противодействовать влиянию этих факторов при выполнении задач, ради которых она проектировалась. Система управления позиционированием туннельного микроскопа должна обладать точностью порядка нанометров. Одним из основных ее элементов является пьезодатчик, который изменяет свой размер в зависимости от приложенного к кристаллу напряжения. «Апертура» туннельного микроскопа обеспечивается тончайшим вольфрамовым зондом, конец которого заточен так, что он может состоять только из одного-единственного атома и иметь ширин) 0,2 нм. Пьезоэлектрическая система управления подводит конец зонда к поверхности проводящего образца на расстояние одного-двух нанометров — так близко, что электронные облака атома на конце зонда и ближайшего к нему атома образца частично перекрываются. Датчик обратной связи определяет изменение туннельного тока и преобразует его в напряжение, используемое для управления перемещением по оси г. Пьезоэлектрическое управляющее устройство перемещает зонд по вертикали так, чтобы стабилизировать туннельный ток и поддерживать постоянным зазор между концом зонда и поверхностью образца. Система управления положением зонда изображена на рис. 3.6, (а), а ее структурная  схема приведена в части (б) этого рисунка. схема приведена в части (б) этого рисунка. В В Рис. 3.6 Система управления туннельным микроскопом се системы автоматического управления и регулирования делятся по различным признакам на следующие основные классы. 1 По основным видам уравнений динамики процессов управления: а) линейные системы; б) нелинейные системы. 2 В зависимости от коэффициентов уравнений и вида уравнений как линейные, так и нелинейные системы подразделяются на: а) системы, описываемые обыкновенными дифференциальными уравнениями с постоянными коэффициентами; б) системы, описываемые обыкновенными дифференциальными уравнениями с переменными коэффициентами; в) системы, описываемые уравнениями в частных производных; г) системы с запаздыванием, описываемые уравнениями с запаздывающим аргументом. 3 По характеру представления сигналов различают: а) непрерывные системы; б) дискретные системы, среди которых выделяют импульсные, релейные, цифровые. 4 По характеру процессов управления: а) детерминированные системы - системы с определенными переменными и процессами; б) стохастические системы - системы со случайными переменными и процессами. 5 По характеру функционирования. В зависимости от того, по какому закону изменяется заданное значение регулируемой величины, системы автоматического управления подразделяются на: а) системы стабилизации, поддерживающие постоянство регулируемой величины; б) системы программного регулирования, в которых заданное значение регулируемой величины изменяется по определенной заранее временной программе; в) следящие системы, в которых заданное значение регулируемой величины изменяется в соответствии с состоянием некоторого заданного вектора переменных во времени; г) системы оптимального управления, в которых показатель эффективности зависит не только от текущих значений координат, как в экстремальном регулировании, но также от характера их изменения в прошлом, настоящем и будущем, и выражается некоторым функционалом. Нахождение оптимального управления предполагает решение достаточно сложной математической задачи соответствующими методами, кроме того органической составной частью системы является компьютер; д) адаптивные системы, в которых автоматически изменяются значения узад, собственные параметры или структура при непредвиденных изменениях внешних условий на основании анализа состояния или поведения системы так, чтобы сохранялось заданное качество ее работы. Системы с изменением заданного значения регулируемой величины называют экстремальными, с изменением параметров - самонастраивающимися, с изменением структуры - самоорганизующимися. Структурная схема микропроцессорной системы управления мехатронного узла производственного назначения Применение микропроцессоров в автоматизированных производственных процессах потребовало пересмотра структуры и состава технических средств, совокупности выполняемых функций и их распределения между компонентами системы, способа представления информации, роли математических моделей в алгоритмах управления и контроля. Одним из принципиально новых подходов к созданию автоматизированных систем управления является применение вычислительных систем с программируемыми контроллерами, микропроцессорами, микрокомпьютерами и др. Структурная схема управления с применением микропроцессоров (МП) представлена на рис. 3.7.  Рис. 3.7 Структурная схема микропроцессорной системы управления: Х - вход объекта; Y - состояние объекта; Е - множество возмущений; U0 - управляемый вход; Xn - множество входных значений; Yn - множество выходных параметров состояние объекта; U - информация об управляющих воздействиях; Z - цель управления Микропроцессорное устройство управления - это специализированное вычислительное устройство, состоящее из МП или микроЭВМ и включающее средство для обмена сигналами с объектом управления. Алгоритмы управления реализуются в виде программ, хранящихся в памяти микроЭВМ. Интерфейсные блоки предназначены для связи с объектом, пульт оператора - для выдачи команд в микроЭВМ на специальном языке. Центральные контроллеры преобразуют и выдают в микроЭВМ показания датчиков о состоянии объекта и cреды. На экране дисплея отображается необходимая оператору информация о состоянии объекта и периферийного оборудования. В состав интерфейсных блоков связи и контроллеров могут входить микропроцессоры. В этом случае центральный процессор освобождается от функций по вводу-выводу и предварительной обработки информации. Типовой микропроцессорный комплект (МПК) представляет собой функционально полный набор БИС, предназначенный для построения вычислительных и управляющих устройств и систем различного назначения. В состав МП обычно входят БИС: МП, микропрограммного управления, обмена информацией, оперативной, постоянной и полупостоянной памяти. В дополнительный комплект могут входить: БИС ускоренного переноса, БИС арифметического расширителя, БИС прямого доступа к памяти, БИС управления периферийным оборудованием и др. Разработка микропроцессорной системы автоматического управления ТП включает следующие этапы: - выработка базовой концепции; - разработка алгоритма управления; - проектирование аппаратных средств; - написание и кодирование рабочих программ. Использование МП в таких системах управления ТП возможно в виде: - системы сбора данных; - советчика оператора, обеспечение супервизирного и непосредственного цифрового управления. Система сбора данных является одной из простейших форм использования МП. Параметры производственного процесса преобразуются в цифровую форму, воспринимаются системой ввода и заносятся в запоминающее устройство (ЗУ). МП производит логическую обработку и преобразование информации. Результаты вычислений отображаются на экране дисплея или печатаются в форме, удобной для восприятия оператором. Режим производственного процесса поддерживается регуляторами, установки которых осуществляются вручную оператором. Применение системы сбора данных позволяет изучать процесс при различных условиях работы с целью уточнения или построения его математической модели. При использовании МП в качестве советчика оператора его выходы связаны не с органами управления технологическим аппаратом, а лишь с устройством отображения. При этом система по заложенной в нее математической модели вычисляет управляющие воздействия для приближения режима процесса к оптимальному. Управляющие воздействия осуществляются оператором. При супервизорном управлении МП работает в замкнутом контуре, когда выходы системы управления связаны с технологическими агрегатами, и все установки регуляторов осуществляются системой. Функции оператора сводятся к наблюдению, и его вмешательство требуется лишь при возникновении отказов в системе или каких-либо непредвиденных ситуациях.  В режиме непосредственного цифрового управления сигналы для приведения в действие исполнительных органов поступают непосредственно от ЭВМ, а регуляторы отдельных параметров исключаются из системы. Система управления работает в реальном масштабе времени. Применение таких вычислительных систем в ТП ремонта судов открывает дополнительные возможности повышения эффективности СРП. Управление производственными процессами с помощью мини- компьютеров осуществляется по прямой или косвенной схеме (рис. 3.8). При косвенной схеме управления мини-компьютер подключается к оборудованию для наблюдения за его работой. Оборудование подсоединяется к панели управления, а между панелью управления и мини-компьютером находятся устройства, преобразующие и согласующие сигналы (интерфейс). Такая система управления называется мониторной системой и может выдавать аварийные сообщения о выключении оборудования, простоях, степени износа инструмента и др. Основными достоинствами косвенной схемы являются быстрая адаптация к системе уже существующего оборудования, простота в обслуживании и эксплуатации, бесперебойность работы оборудования в случае выхода из строя мини-компьютера. При прямой схеме управления осуществляется обратная связь от мини-компьютера к управляющей панели и от нее к оборудованию. Эти воздействия передаются на исполнительные механизмы для их включения или выключения, изменения режимов работы или состояния в соответствии с программами, заложенными в памяти мини-компьютера.  На рис. 3.9 представлена структурная схема устройства сбора данных на базе МПК. Устройство сбора предназначено для контроля выходных сигналов датчиков при изменении параметров ТП. Устройство сбора имеет гибкую и легко изменяемую конфигурацию, аналоговые и цифровые входы и выходы, каналы для подключения модемов, телетайпов и печатающих устройств. В состав системы входят: микропроцессор МП, оперативное запоминающее устройство ОЗУ, пульт управления ПУ, блок индикации БИ, выносной дисплей ВД, аппаратура передачи данных АПД, коммутаторы аналоговых и цифровых каналов КАК и КЦК , буферная память БЗУ, дешифратор управляющих воздействий ДШ, блок регистрации БР, блок формирования управляющих воздействий БФУВ, усилитель с регулируемым коэффициентом усиления УС. Все органы управления и индикации адресуются как устройства ввода и вывода и управляются программно. На линии ЭВМ возлагаются функции регистрации и индикации полученной информации, выдачи команды для изменения пределов или переменных, по которым осуществляется регулирование в рассматриваемых точках. На рис. 3.10 приведена структурная схема системы числового программного управления (СЧПУ) "Электроника НЦ-80-31", предназначенной, для управления фрезерными, шлифовальными и токарными станками, многооперационными обрабатывающими центрами. В состав системы входят три микро-ЭВМ. Каждая ЭВМ имеет блоки оперативной и постоянной памяти. ЭВМ-1 управляет работой всей системы; ЭВМ-2 обеспечивает обработку заданных перемещений рабочими органами; ЭВМ-3 - управляет работой электрооборудования станка.  Внешнее запоминающее устройство содержит библиотеку управляющих программ. Подготовка и отладка управляющих программ производится на пульте оператора либо на специальном устройстве подготовки данных. |