Лекция 5. Качество мяса и методы его консервирования. Лекция 5 качество мяса и методы его консервирования морфологический и сортовой состав туш

Скачать 208.11 Kb. Скачать 208.11 Kb.

|

|

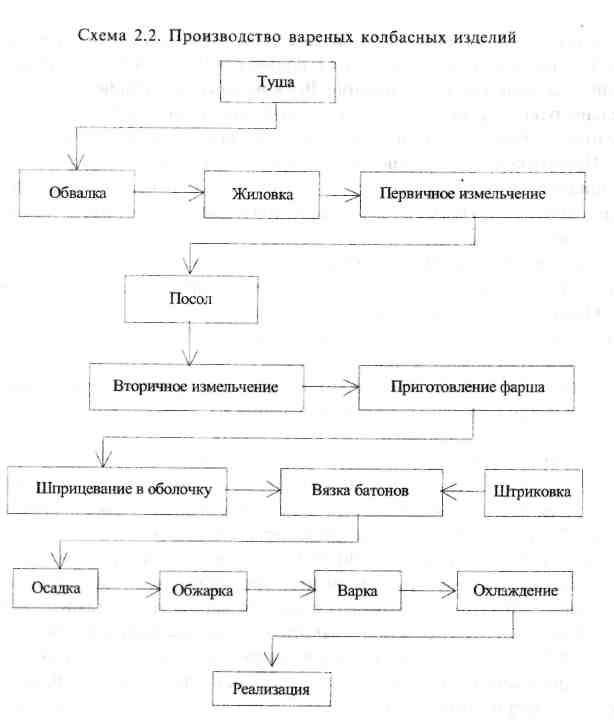

9. Технология производства колбасных изделий Колбаса – мясной продукт термохимического консервирования, готовый к употреблению в пищу без дополнительной обработки. В связи с этим к качеству сырья для изготовления колбас и точности соблюдения технологи ческого процесса предъявляются строгие санитарные требования. Мясо должно быть свежим и доброкачественным. Лучшего качества кол басы получают из парного (обладает самой высокой влагопоглощаемостью), остывшего и охлажденного мяса. Используется также и размороженное мясо. Грамотный подбор мясного сырья соответственно группам колбас является основой для выработки качественных готовых изделий. Основным сырьем являются говядина и свинина. Говядина обладает свойством поглощать и удерживать влагу, что обеспечивает плотную и сочную консистенцию продукта. Свинина улучшает вкус и повышает ка лорийность продукта. Реже используют баранину, конину и мясо других видов животных. Для производства низших сортов колбас, зельцев и студней используют субпродукты и кровь, а при изготовлении мясо-растительных колбасных изделий – крахмал, муку, крупы, бобы. В качестве вспомогательных ма териалов применяются посолочные ингредиенты (поваренная соль, нитрит натрия, аскорбиновая кислота, сахар и др.) и технические добавки: стабилизаторы (фосфаты, эмульгаторы и др.), вкусовые вещества (специи, глутамат натрия и др.), ароматизаторы (коптильные препараты, исскуственные ароматы и др.), натуральные и синтетические красители (ферментированный рис, кармуазин, экстракт паприки и др.), ферментные препараты (протеиназы и др.), молочные про дукты и специи (лук, чеснок, перец, гвоздика, кардамон, кориандр, тмин, лавровый лист и др.). Они улучшают вкус и запах колбас, придают связ ность фаршу и повышают усвояемость продукта. Для предохранения от загрязнений, механических повреждений, микробиальной порчи, чрезмерной усушки, а при термической обработ ке от потерь белков и экстрактивных веществ, а также для придания колбасному изделию определенной формы используют оболочки натуральные (кишеч ные) и искусственные (белковые, или коллагеновые, полиэтиленовые, целлофан и др.). В зависимости от сырья и технологии приготовления различают следую щие колбасные изделия: вареные, полукопченые, варено-коп ченые, сырокопченые, сыровяленые, фаршированные, диетические, ливерные, кровяные, мясо-раститель ные колбасы, мясные хлебы, студни, зельцы, паштеты. Технология производства различных видов колбас имеет много обще го. В производственном процессе выделяют следующие операции: обвал ка, жиловка, сортировка, предварительное измельчение, посол и созрева ние мяса, вторичное измельчение, измельчение шпика, приготовление кол басного фарша, шприцевание его в оболочку, вязка, осадка, обжарка и варка колбасных батонов и охлаждение изделий. В колбасном производстве мясо сортируют следующим образом: говядина – высший сорт (состоит из мышечной ткани без видимых включений соединительной и жировой тка ней, например, окорок, лопатка, спинная мышца), первый сорт (содержит до 6 % соединительной и жировой тканей) и второй сорт (до 20 %); свинина – нежирная (жира не более 10 %), полужирная (от 30 до 50 %) и жирная (50 – 85 %); баранина и козлятина – односортная, с содержанием соединитель ной и жировой тканей не более 20 %. В зависимости от качества сырья и рецептуры фарша вареные колбасы подразделяют на высший, первый и второй сорта. Для каждого наи менования колбас нормативно-технической документацией установлена строго определенная рецептура. Колбасы высшего сорта гото вят из лучшего сырья. В их рецептуре, как правило, преобладает свинина жилованная (нежирная, полужирная и жирная) – от 15 до 75 %. Добавляют твердый или полутвердый шпик и говядину высшего сорта. Влажность этих колбас меньше, чем колбас других сортов. Поэтому они лучше хра нятся и более питательны. Вареные колбасы высшего сорта разных наименований различаются соотношением говядины и свинины, размером и формой кусочков шпика, формой и размером батонов, характером вязки, рисунком на разрезе, неко торыми особенностями производства, вкусом и запахом. Это колбасы говя жья, докторская, диабетическая, краснодарская, любительская, любитель ская свиная, молочная, русская, столичная, телячья, эстонская и др. В рецептуре колбас первого сорта, как правило, преобладает говя дина первого сорта, свинину жилованную используют преимущественно полужирную, реже нежирную, шпика по рецептуре сравнительно мало и он в основном полутвердый. Колбасы первого сорта – московская, обыкновенная, отдельная, отдельная баранья, столовая, свиная, с сорбитом и др. В рецептуре колбас второго сорта преобладает говядина второго сор та, свинины жилованной и шпика – мало, порой шпик заменяют курдючным жиром-сырцом, иногда добавляют субпродукты (мясо с голов, сердце, мяс ную обрезь), крахмал. Колбасы второго сорта – чайная, закусочная, чесноковая и др. В этих колбасах, по сравнению с колбасами высшего и первого сортов, больше воды и соединительной ткани. Поэтому пищевые и вкусо вые достоинства их ниже. Технологический процесс производства вареных колбас представлен на схеме 2. После разделки туши, обвалки и жиловки мясо предварительно из мельчают в машинах-волчках (большая мясорубка), размещают в тазики из алюминия (нержавеющей стали) по 20 кг и солят. На 100 кг мяса расхо дуют 3 кг поваренной соли, 7,5 г нитрита и 100 г сахара. При изготовлении вареных колбасных изделий биохимические процессы при посоле направлены на повышение водосвязывающей способности мяса. Наиболее распространенным оборудованием для выдержки мяса в посоле являются тележки вместимостью 200 кг. Для сокращения площади посолочного отделения его оборудуют специальными стеллажами. В камерах (2 – 4 °С) парное мясо выдерживают 24 ч, а охлажденное и замороженное – 48 – 72 ч. В процессе созревания мясо приобретает специ фические запах и вкус, становится нежным, клейким и влагоемким, что повышает сочность и выход колбасы. Исключить выдержку сырья в посоле можно, используя вакуумный вибросмеситель. В нем перемешивание мяса с солью осуществляется вибрацией смесителя, что позволяет сократить продолжительность посола до 3–25 мин.  Схема 2. Производство вареных колбасных изделий Охлажденный шпик измельчают на шпикорезке. Затем мясо вторично измельчают. Если до посола и созрева ния оно было в виде мясного шрота (измельченное на волчке с отверстия ми решеток диаметром 10 – 25 мм), то его сначала измельчают на волчке с отверстиями диаметром от 2 до 5 мм, а затем передают на куттер. Мелко измельченное до посола и созревания мясо сразу передают на куттер. Куттер представляет собой чашу, внутри которой вмонтированы ножи с тонкими и широкими лезвиями. Ножевой вал вращается с частотой 1500 – 5000 об/мин, а сама чаша – 6 – 40 об/мин. На куттере мясо еще тоньше измельчается и становится однородным. Для снижения температуры, повышающейся в про цессе куттерования, в фарш добавляют холодную воду или специальный чешуйчатый пищевой лед (око ло 15 – 20 %). Снижение температуры (оптимальная 12 – 17 °С) предотвращает закисание и увеличе ние бактериальной обсемененности мяса и повышает его влагоемкость. Общая продолжительность куттерования должна обеспечивать наибольшую водосвязывающую способность фарша для получения максимального выхода готовой продукции. Поэтому она (в зависимости от куттера) обычно составляет 3 – 8 мин. К полученному мясному фаршу добавляют измельченный шпик, специи (пряности) и другие компоненты в количествах согласно рецептуре, т.е. приготавливают колбасный фарш. Все компоненты смешивают очень тща тельно, равномерно распределяя кусочки шпика и воду и получая однород ную смесь. Вместо воды иногда используют кровяную плазму или обрат. Приготовленным фаршем наполняют колбасные оболочки с помощью машины-шприца. Кишечные оболочки предварительно вымачивают в воде. Наполняют оболочки неплотно, так как при варке фарш расширяется и может вызвать разрыв батона. С целью уплотнения, повышения механической прочности и для придания каждому наименованию колбас отличительного признака производят их вяз ку. Одновременно с этим осуществляют штриковку (с натуральной оболочкой) колбас, т.е. делают неглу бокое прокалывание колбасных батонов для удаления оставшегося воздуха при неплотном шприцевании. Колбасные батоны навешивают на палки и в подвешенном состоянии их выдерживают при температуре 2 – 8 °С и относительной влажности 80 – 85 % в течение 2 – 4 ч для уплотнения, созревания фарша и подсушки оболочки (осадка). Обжаривают колбасные батоны в специальных камерах (с огневым, паровым или газовым обогревом) высокой темпе ратурой (60 – 110 °С) в течение 60 – 180 мин, в зависимости от толщины бато нов, и дымом, полученным от сжигания дров или опилок (30 – 35 мин). В про цессе обжарки происходит коагуляция белков поверхностного слоя фарша и кишечной оболочки, она стерилизуется, подсушивается, уплотняется, стано вится более прозрачной и плотной, приобретает светло-коричневый цвет. С помощью нитрита и обработки колбасного фарша продуктами неполного сгорания древесины происходит закрепление окрашивания фарша. После обжарки колбасы варят горячей водой (в ваннах), паро воздушной смесью или острым паром (в паровых камерах). Варка про должается при температуре 75 – 80 °С в течение 10 – 30 мин (сосиски, сар дельки) или 1,5 – 3,0 ч (колбасы с большим диаметром батона). Температу ра внутри колбасного батона должна достичь 68 – 70 °С. В процессе варки погибает 95 – 98 % микроорганизмов и коагулируют белки фарша. После варки продукт готов к употреблению. Для сокращения потерь и избежания морщинистости оболочки, а также с целью недопущения активного развития оставшейся микрофлоры после вар ки колбасы охлаждают, выдерживая их под холодным душем или в холодном помещении (10 – 12 °С) в течение 10 – 12 ч. После подсушивания колбасы посту пают для реализации. По органолептическим и физико-химическим показателям вареные кол басы должны соответствовать следующим требованиям: батоны должны быть с чистой сухой поверхностью, без повреждения оболочки, наплывов фарша, слипов, бульонных и жировых отеков; консистенция – упругая; фарш должен быть розового или светло-розового цвета, равномерно перемешан и иметь характерный для данного вида изделия рисунок на разрезе; запах и вкус – свойственные данному виду продукта с ароматом пряностей, в меру соленый, без посторонних привкуса и запаха; форма, размер и вязка батонов – специфические для каждого наименования колбас; содержание воды – около 55 – 70 %, поваренной соли – около 2,1 – 2,8 %, нитрита натрия – не более 0,005 %. Не допускаются для реализации вареные колбасы, имеющие загрязнения на оболочке, с лопнувшим или поломанным батоном, с рыхлым разлезаю щимся фаршем, с наплывами фарша над оболочкой или слипами (на колбасах высшего сорта – длиной более 5 см, первого – более 10, второго сорта – более 30 см), с наличием серых пятен и крупных пустот, с наличием бульонно-жировых отеков (в колбасах высшего сорта – более 2 см, первого – более 5, второго сорта – более 15 см). При несоблюдении условий хранения может произойти порча кол басных изделий. Основной причиной порчи является активная жизнеде ятельность микроорганизмов, развитию которых способствуют высокая влажность продукта и благоприятная питательная среда. Прокисание характеризуется появлением кислого запаха (главным об разом в вареных и ливерных колбасах) в результате сбраживания угле водов (мука, крахмал). Прогоркание жира происходит под действием микробов или кисло рода воздуха. При этом жир желтеет, а колбасы приобретают прогорклый вкус и неприятный запах. Плесневение возникает при хранении колбас в условиях повышенной влаж ности воздуха. Плесени развиваются на оболочке колбас, но при неплотной набивке фарша могут появляться и внутри батона. Этому виду порчи подвер жены в основном полукопченые, копчено-вареные и сырокопченые колбасы. Ослизнение оболочек чаще всего наблюдается при хранении колбас при высокой относительной влажности воздуха и температуре выше 2 °С. Серо-зеленая окраска колбасного фарша свидетельствует о наличии в нем сероводорода, образующегося при разложении белковых веществ. Мясные хлебы – изделия из колбасного фарша без оболочки, запеченные (130 °С, 150 мин) в металлических формах, смазанных свиным жиром или яичным белком, подрумяненные на противнях и завернутые после охлаждения в бумагу или целлофан. По внешнему виду они напоминают формовой хлеб. На разрезе имеют рисунок колбас, по рецептуре которых в основном и приготовляются. Вследствие запекания хлебы содержат несколько меньше влаги и имеют более плотную консистенцию, чем вареные колбасы. В зависимости от качества сырья и рецептуры фарша различают мяс ные хлебы высшего, первого и второго сортов. К высшему сорту относят ся хлебы любительский, заказной, к первому – отдельный, говяжий, вет чинный, ко второму – чайный. По органолептическим и физико-химическим показателям мясные хле бы должны соответствовать следующим требованиям: поверхность – чис тая, гладкая, сухая, равномерно обжаренная; консистенция – упругая; фарш на разрезе – розовый или светло-розовый, равномерно перемешан, содержит кусочки шпика, полужирной свинины, говяжьего или бараньего жира (в зависимости от наименования); запах и вкус – свойственные дан ному виду продукции с выраженным ароматом пряностей, без посторон них привкуса и запаха; форма – прямоугольная или трапециевидная; со держание поваренной соли – не более 2,5 %, нитрита – не более 0,005 % (для заказного – не более 0,003 %). Не допускаются для реализации мясные хлебы, имеющие загрязнения на поверхности, с рыхлым фаршем, с наличием в фарше серых пятен, оп лавленного шпика, бульонных и жировых отеков. Сосиски – это небольшие вареные колбаски с диаметром батончиков от 14 до 32 мм и длиной от 12 до 13 см, сардельки – с диаметром от 32 до 44 мм и длиной от 7 до 9 см. Они представляют собой разновидность вареных колбас без типичного рисунка на разрезе. Сосиски не перевязывают, а перекручивают; сардельки перевязывают тонким шпагатом или нитками. В зависимости от качества сырья и рецептуры фарша различают сосис ки высшего сорта – любительские, молочные, особые, сливочные, перво го сорта – русские, говяжьи; сардельки высшего сорта – шпикачки, сви ные, первого сорта – сардельки первого сорта, говяжьи. Фаршированные колбасы – вареные колбасы с ручной формовкой осо бого рисунка, обернутые в слоеный шпик и вложенные в оболочку. Изго товляют их из высококачественного сырья – говядины жилованной выс шего сорта, свинины жилованной нежирной, говяжьих (свиных) языков с добавлением хребтового и бокового шпика. Особенностью этих колбас является наличие под оболочкой сплошно го слоя полутвердого шпика толщиной 2 – 3 мм, а на поперечном разрезе – определенного рисунка, например, в виде елочки, шахматной доски. Фаршированные колбасы имеют привлекательный внешний вид, об ладают хорошим вкусом и очень тонким ароматом. Готовят их только высшего сорта, двух наименований – слоеная и языковая. Вареные и фаршированные колбасы, сосиски, сардельки, хлебы мяс ные выпускают с предприятия в реализацию с температурой в толще бато на не ниже 0 и не выше 15 °С. Хранят вареные колбасы, сосиски и сардель ки на предприятиях и в торговой сети в подвешенном состоянии, а мясные хлебы и колбасы в искусственной оболочке диаметром свыше 80 мм – раз ложенными в один ряд. Температура должна быть не ниже 0 и не выше 8 °С. Длительного хранения эти колбасные изделия не выдерживают. Срок хранения и реализации фаршированных колбас, а также вареных колбас и мясного хлеба высшего сорта при температуре 5 – 8 °С – не более 72 ч, вареных колбас и мясного хлеба первого и второго сортов, сосисок и сар делек – не более 48 ч, вареных колбас, упакованных под вакуумом, – 5 – 6 суток, сосисок, упакованных под вакуумом, – не более трех суток. Срок годности мясных вареных колбасных изделий в многослойных полиамидных оболочках (без нарушения целостности оболочки) при температуре 2-6°С и относительной влажности воздуха 70 – 80% - не более 10 суток, для мясо-растительных колбас, сосисок и сарделек – не более 5 суток. При нарушении целостности оболочек срок годности – не более 72 ч. Срок годности вареных колбасных изделий в оболочке «Бига -3» при температуре 2-6°С и относительной влажности воздуха 70 – 80% в целой упаковке с момента изготовления составляет: - для колбас высшего сорта – 30 суток; - для колбас первого, второго сортов и бессортовых – 25 суток; - для колбас мясо-растительных – 20 суток. Технология полукопченых колбас отличается от технологии вареных тем, что в данном случае парное мясо не используют, воду в фарш не добавляют. Вместо шпика в них, как правило, добавляют грудинку свиную, так как шпик в процессе тепловой обработки оплавляется. Фарш в оболочку шприцуют более плотно, осадка длится значительно дольше, а после обжарки, варки и охлаждения колбасы подвергают горячему (35 – 50 °С) копчению в тече ние 12 – 24 ч, а также в течение 2 – 4 суток, если колбасы предназначены для отправки на дальние расстояния. После копчения колбасы подсушивают при температуре 10 – 12 °С и относительной влажности воздуха 74 – 78 % в течение 1 – 2 суток. В процессе копчения и сушки удаляется часть влаги, уплотняется консистенция и созревает фарш. По этому полукопченые колбасы более стойки при транспортировке и хране нии. Они имеют специфический запах копченостей и специй, солоноватый вкус. В среднем они содержат 35 – 45 % воды, соли не более 5 %, нитритов не более 0,005 %. При температуре 12 °С и относительной влажности воздуха 75 – 80 % их можно хранить до 10 суток. К полукопченым колбасам относятся полтав ская, краковская, охотничьи колбаски (высший сорт), украинская, минс кая (первый сорт), польская, баранья, семипалатинская (второй сорт), особая субпродуктовая (третий сорт). Варено-копченые колбасы отличаются от полукопченых параметрами копчения. В подвешенном состоянии при температуре воздуха 12 – 15 °С и относительной влажности 75 – 78 % они должны храниться не более 15 суток, упакованные колбасы при температуре 0 – 4 °С – не более одного месяца, а при температуре минус 7 – минус 9 °С – не более четырех месяцев. К варено-копченым колбасам относятся деликатесная, сервелат, москов ская (высший сорт), любительская, баранья (первый сорт). Содержание воды в них должно быть не более 38 %, соли – 5 %, нитритов – не более 0,005 %. Для производства сырокопченых колбас используют сырье только высшего сорта, воду в фарш не добавляют, фарш в оболочку шпри цуют очень плотно. После длительной (5 – 7 суток) осадки колбасу подвер гают холодному копчению (18 – 22 °С, 5 – 7 суток), минуя процесс варки, а затем продолжительной сушке (25 – 30 суток, 10 – 12 °С). Весь процесс про должается около 50 дней. В настоящее время для ускорения процесса производства сырокопченых колбас применяют ферментные препараты. Благодаря их использованию технологический процесс сокращается в два раза. Колбасы имеют плотную консистенцию, своеобразный приятный аромат, более острый, чем варено-копченых колбас, вкус. Воды в них 25 – 30 %. В результате бактерицидного и антиокислительного воздействия некоторых фракций дыма, значительного обезвоживания повышается стойкость изделий при хранении. При температуре 12 °С их хранят до четырех месяцев. К сырокопченым колбасам относятся свиная, московская, польская, сервелат, туристские колбаски (высший сорт), любительская, украинская (первый сорт). Дефектом сырокопченых колбас является уплотненный наружный слой (закал) толщиной более 3 мм. Ливерные колбасы изготавливают в основном из вареного сырья, иногда частично или полностью из сырого, с последующими варкой и охлаждением. Фарш для ливерных колбас приготавливают преимущественно из сви ной щековины и бланшированной свиной или говяжьей печени. В не которые сорта ливерных колбас добавляют телятину (яичная), говядину (обыкновенная), мясо кроликов и субпродукты, богатые коллагеном. У колбас с добавками фарш однородный, мазеобразный, желтовато-сероватого цвета. По качеству ливерные колбасы подразделяют на четыре сорта. К выс шему сорту относятся яичная, ливерная чешская; к первому – ливерная вареная, ливерная копченая, обыкновенная, ливерная столовая; ко вто рому – ливерная со шпиком; к третьему – ливерная растительная, субпро дуктовая. Кровяные колбасы изготавливают из фарша, который содержит от 14 до 50 % пищевой дефибринированной крови, а также шпик, свиные клейдающие субпродукты, говядину. Фарш имеет привкус крови, а у колбас низших сор тов – привкус субпродуктов. По способу производства их делят на вареные и копченые. Изготавливают кровяные колбасы высшего, первого, второго и третьего сортов. Паштет – изделие мазеобразной консистенции из фарша, приго товленного в основном из вареного сырья, иногда частично или полностью из сырого, с добавлением жира, запеченное в металлической форме. По внешнему виду паштеты напоминают формовой хлеб, по вкусу – ливер ные колбасы. Изготовляют паштеты высшего (деликатесный, печеночный) и первого (украинский, ливерный и паштет для завтрака) сортов. Зельц– изделие в оболочке или без нее, имеющее преимущественно овальную форму, спрессованное с обеих сторон, изготовленное из измель ченного вареного сырья, богатого коллагеном. Для его приготовления ис пользуют мясо голов, рубцы с добавлением клейдающих субпродуктов, связывающих фарш в плотную массу. Зельцы имеют вид батонов округлой, овальной или продолговатой фор мы, массой 1 – 3 кг. Цвет фарша светло-серый, при добавлении дефибринированной крови – темно-красный. На разрезе батонов виден зас тывший бульон с равномерно распределенными в нем крупными кусочками мяса. По качеству зельцы подразделяют на четыре сорта. К высшему сорту от носятся русский, красный, деликатесный; к первому – белый; ко второму – красный головной; к третьему – ассорти, красный третьего сорта, серый, говяжий. Студень – изделие, застывающее при охлаждении в формах, изго товленное из вареного измельченного сырья, богатого коллагеном, с до бавлением концентрированного бульона и специй. В зависимости от ис пользуемого сырья студни бывают высшего, первого и второго сортов. Ливерные и кровяные колбасы, зельцы и студни относятся к категории особо скоропортящихся продуктов, подлежащих быстрой реализации, так как входящие в их состав растительные продукты, субпродукты, кровь, бульон имеют сравнительно высокую бактериальную обсемененность и являются хорошей средой для жизнедеятельности микроорганизмов. В за висимости от качества срок хранения этих изделий при температуре 0 – 8 °С и относительной влажности воздуха 75 – 80 % составляет в среднем 12 – 48 ч. С целью повышения производительности труда, снижения потерь и стаби лизации качества продуктов учеными ВНИИМПа разработан способ приго товления унифицированного тонкоизмельченного фарша, на основе которо го вырабатывается весь ассортимент колбасных изделий, отличающихся ви дом, количеством и степенью измельчения структурных компонентов. В состав унифицированного фарша входят следующие компоненты, мас. %: говядина колбасная (смесь первого и второго сортов) – 45, свини на колбасная (смесь полужирной и жирной свинины) – 39, соевый белок или казеинат – 3, крахмал – 4, вода – 9. Структурные компоненты входят в количестве 0,08 – 6,4 % от массы тонкоизмельченного фарша. Говядину и свинину колбасные предварительно измельчают на волчке с диаметром отверстий решетки 3 – 5 мм, перемешивают с посолочными инг редиентами и выдерживают в посоле. Для приготовления фарша компонен ты в соответствии с рецептурой обрабатывают на куттере или других ма шинах для тонкого измельчения фарша по традиционной технологии. Использование различных структурных компонентов (кусочков мяса или шпика, субпродуктов различной степени измельчения), варьирование соотношений их с фаршем, применение разнообразных видов формования и упаковывания позволяют расширить ассортимент выпускаемых колбас, стабилизировать состав продукта, сократить затраты труда за счет умень шения взвешиваний сырьевых компонентов, повысить производительность труда в 1,5 – 2,0 раза. В общем объеме выпуска продуктов в стране колбасные изделия со ставляют 60 %. При производстве колбас используют белковые добавки (молочный белок, компоненты крови, белок сои и др.). Сосиски в искусственной оболочке вырабатываются на поточно-механи зированных линиях производительностью 4,5 т/ч. После термической обра ботки оболочку снимают и сосиски упаковывают под вакуумом по 20 – 50 штук. Срок хранения таких сосисок – 18 суток. |