Лекция 2.Тема 2. Планирование работ по техническому обслуживанию. Лекция Тема Планирование работ по техническому обслуживанию и ремонту электрооборудования

Скачать 188.53 Kb. Скачать 188.53 Kb.

|

|

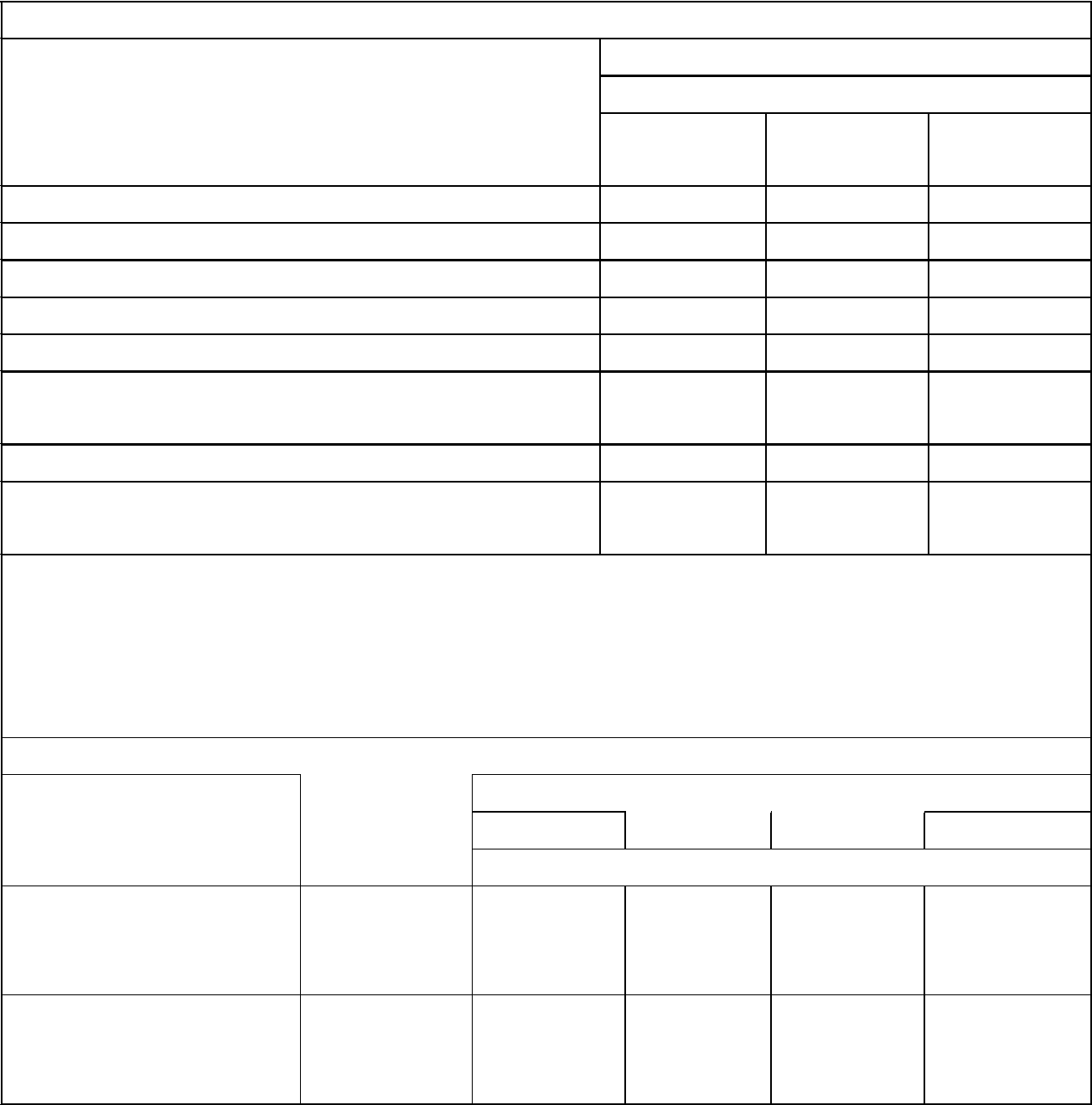

2.4 Планирование простоев оборудования Продолжительность простоя оборудования в ремонте зависит от вида ремонта, ремонтосложности оборудования, численности ремонтной бригады, технологии ремонта и организационно-технических условий выполнения ремонтных работ. Ремонт технологического оборудования в неавтоматизированном производстве организуют в одну, две или три смены в зависимости от того, насколько лимитирует производство простой данной единицы оборудования. Ремонт автоматических линий производят в две или три смены. Простои оборудования учитывают с момента остановки оборудования на ремонт до момента приемки его из ремонта контролером отдела технического контроля по акту. Эксплуатационные испытания после ремонта в простой не засчитываются, если станок (машина) в процессе испытания работал нормально. Большую часть операций планового технического обслуживания оборудования в неавтоматизированном производстве – ежесменный осмотр, периодический частичный осмотр, пополнение и замену смазочных материалов, чистку электрической и электронной частей оборудования и регулировку механизмов — осуществляют без простоев – в нерабочие смены и праздничные дни. Однако полные плановые осмотры (включая осмотры перед капитальным ремонтом) должны выполняться в первой смене и поэтому связаны с простоями. При промывках требуется присутствие контролера ОГМ, при проверках на технологическую точность — присутствие контролера ОТК. Рациональная организация выполнения ремонтных работ позволяет сократить время простоя оборудования в ремонте и повысить коэффициент его использования. Сокращение времени простоя достигается за счет: снижения трудоемкости ремонта при внедрении прогрессивной технологии и форм организации работ, комплексной механизации и автоматизации процессов; снижения ремонтной сложности оборудования при его модернизации; комплексной и материальной подготовки ремонтных работ; расширения фронта работ по каждому объекту и увеличения сменности при выполнении работ сквозными бригадами; специализации рабочих мест; внедрения узлового и последовательно-узлового методов ремонта; организации выполнения ремонтов в нерабочие дни и смены. Таблица 3.12 - Нормы простоя оборудования а) Для оборудования в неавтоматизированном производстве

Простой станка (машины) независимо от ремонтосложности не должен превышать: КР – 240/480/720 ч при 1/2/3 сменах работы; СР – 72/144/126 ч то же

1 При модернизации во время капремонта нормы простоя увеличиваются пропорционально объема работ по модернизации. В этих случаях нормы устанавливает главный механик предприятия и утверждает главный инженер. 2 Нормами продолжительности простоя оборудования не предусматриваются затраты времени на снятие оборудования с фундамента, транспортирование в ремонтный цех для ремонта и монтаж на фундаменте. Время на эти операции определяет главный механик и утверждает главный инженер. 3 Для оборудования, проработавшего свыше 20 лет, нормы увеличиваются на 10%. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||