Лекция 2.Тема 2. Планирование работ по техническому обслуживанию. Лекция Тема Планирование работ по техническому обслуживанию и ремонту электрооборудования

Скачать 188.53 Kb. Скачать 188.53 Kb.

|

|

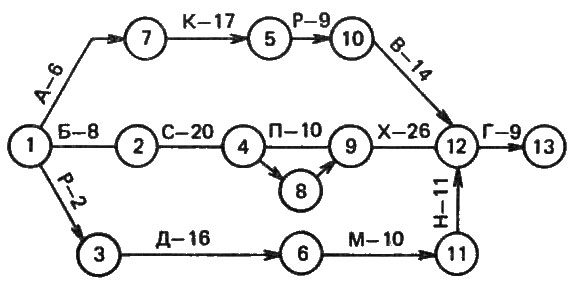

Лекция Тема 2. Планирование работ по техническому обслуживанию и ремонту электрооборудования. Планирование и организация ремонтных работ Большую роль в организации ремонтных и монтажных работ электрооборудования играют научная организация труда (НОТ) и социалистическое соревнование. Основой НОТ при ремонте электрооборудования в распределительных устройствах и подстанциях является разработка линейных и сетевых графиков выполнения работ, рациональная расстановка ремонтного персонала, внедрение передовых приемов и методов работ, высокий уровень организации труда, повышение квалификации кадров, усовершенствованное материально-техническое обеспечение и ряд других технических и организационных мероприятий. Сетевой график по ремонту электрооборудования может быть общим и локальным. Общий сетевой график предусматривает все виды работ по ремонту определенного комплекса электрооборудования, например электрооборудования всей подстанции, а локальный — определяет ремонт части подстанции, например, ремонт распределительного устройства, включая работы по ремонту строительной части, кровли, вентиляции и т. д. Сетевой график позволяет устанавливать взаимосвязь планируемых работ и получаемых результатов, более точно планировать конкретную работу, своевременно осуществлять его корректировку. Сетевое планирование как результат анализа многих факторов предусматривает определенную очередность производства ремонтных работ: расчленение всего комплекса работ на отдельные последовательные этапы, каждый из которых выполняет бригада в соответствии с ведомственными нормативами затрат труда; выявление и описание всех событий (результат работы, необходимый для начала другой работы); определение всех работ с учетом нормативов времени и фактических затрат времени, необходимого для достижения конечного результата ремонта; построение сетевого графика; определение времени выполнения каждой работы по графику на основе системы оценок; расчет критического пути, т. е. пути наиболее продолжительного времени выполнения всей работы; определение резервов времени; анализ и оптимизация графика и разработка мероприятий по сокращению времени критического пути; управление ходом работ с помощью сетевого графика.  Рис. 1. Сетевой график ремонта электрооборудования Сетевой график (рис. 1), таким образом, представляет собой схему выполнения отдельных операций и элементов работ по ремонту оборудования, а также осуществления связей между ними, порядка, технологической последовательности выполнения и контроля за выполнением работ. На нем наносят работы и события. Каждое событие характеризует завершение или начало работы. Работа означает действие, которое нужно совершить, чтобы перейти от предшествующего события к последующему. Работа на графике обозначается стрелкой, показывающей связь между событиями, изображенными кружками. Работа должна быть конкретной, четко описанной и иметь ответственного исполнителя; продолжительность ее определяется в часах или днях. Важный элемент разработки сетевого графика — определение продолжительности критического пути. На графике эти пути представлены линиями, образуемыми стрелками взаимосвязанных работ, концы которых указывают на начальные и конечные события. Началом работ А—6, Б—8 и Р—2 является событие 1, а результатами этих работ — события 7, 2 и 3, которые сами являются началом работ К—17, С—20 и Д—16 соответственно и т. д. В сетевых графиках различают входные и выходные работы. Так, для события 2 работа Б—8 будет входной, а С—20 — выходной. Буквы над стрелками указывают индекс работы, а цифры — ее продолжительность. В сетевом графике ремонта четко видны те отдельные работы по ремонту распределительных устройств (ремонт масляного выключателя, кабельных и шинных разъединителей, трансформаторов, вентиляции и т. д.), от которых зависит общий срок завершения всего комплекса работ. Этот срок определяется последовательностью выполнения ремонтных работ с наибольшей продолжительностью от исходного до завершающего события. Эта последовательность и определяет критический путь на сетевом графике (обозначен жирной чертой). Критический путь представляет собой основу для выбора оптимального плана и организации контроля за ходом работ. Отношение продолжительности любого пути к продолжительности критического пути характеризует степень напряженности плана. Если критический путь от начального до конечного события является наиболее продолжительным по времени, то все другие события и работы должны лежать на более коротких путях. В ходе ремонта оборудования может производиться так называемая оптимизация сетевого графика по времени. Ее проводят с целью сокращения сроков ремонта в первую очередь по критическому пути. Для этого составляются мероприятия, в которых предусматривают: начало производства отдельных видов работ раньше полного окончания предыдущих (например, ремонт масляного выключателя не окончен, но можно начать ремонт разъединителей); увеличение численности бригад; временную приостановку работ, не лежащих на критическом пути, и переброску людей на работы, лежащие на критическом пути. Сетевое планирование имеет большое организующее значение, направленное на четкое выполнение работ и повышение производительности труда рабочих. Для организации обслуживания, а также досрочного и качественного выполнения ремонтных работ развивают социалистическое соревнование между участками, отделениями, бригадами. Бригадный метод работы Бригадный метод работы — это прогрессивная форма организации и стимулирования труда, сочетающая в себе хозяйственный расчет и социалистическое соревнование за эффективность и качество работы в бригаде. Система организации производства и управления с учетом бригадного метода предусматривает: специализацию производства на всех уровнях до бригады включительно; закрепление за бригадой коллективного рабочего места, оборудования, оснастки по ее специализации; месячное номенклатурное планирование труда бригады; оплату труда бригады по единому наряду за конечный результат ее работы; оценку индивидуального вклада в результаты коллективного груда самой бригады путем распределения бригадной зарплаты с учетом коэффициента трудового участия (КТУ); централизацию внутризаводского планирования работ всех участков и служб; организацию подготовки производства и социалистического соревнования применительно к бригадной форме организации труда. В настоящее время форма бригадного метода работы получила развитие на предприятиях многих отраслей. Находят применение все более совершенные формы управления бригадой. Интерес представляет бригадная организация работ на Волжском автомобильном заводе (ВАЗе). ВАЗовская система комплексного соревнования с наибольшей полнотой отражает реальный вклад каждого работника за достижение конечного результата производства. Эта система требует точности нормирования труда, синхронизации технологических операций, эффективного использования рабочего времени, высокой специализации и взаимозаменяемости работающих. Отсюда высока роль бригад, способных обеспечить не только личную, но и коллективную ответственность за конечный результат. Организация работы направлена на снижение трудоемкости операций, повышение производительности труда, улучшение качества продукции и других показателей, определяющих конечную эффективность производства в целом. Соревнование тесно увязывается с системой выдачи бригадам нормированных заданий и ориентируется на строгое соблюдение часовых и суточных графиков изготовления продукции по всей технологической цепочке. Комплексность Вазовской системы заключается в том, что она предусматривает систему материального и морального стимулирования участников работы. Основные показатели премирования в соревновании — снижение трудоемкости и уровень качества продукции. Премии начисляются общей суммой на бригаду, а мастер, бригадир и совет бригады распределяют их в зависимости от личного вклада каждого работника. Бригадный метод создает новые благоприятные предпосылки для развития соревнования между коллективами. В них лучше поставлено наставничество, распространяется передовой опыт, осваиваются смежные профессии, принимаются более напряженные планы. В этих бригадах достигается значительная экономия времени, крепче дисциплина, выше производительность труда, быстрее учатся мастерству молодые рабочие и выше заработки. Бригадный метод организации труда в своей основе является крупным резервом развития культуры производства, улучшения качества выпускаемой продукции и увеличения производительности труда. 2. Годовые планы-графики на ремонт и техобслуживание Планирование ремонтных работ заключается в составлении общих годовых, уточненных квартальных и месячных планов ремонтов по цехам и предприятию в целом. Планы ремонтов составляются бюро ППР в виде календарных планов-графиков, включающих перечень всех инвентарных единиц оборудования, виды ремонтов и осмотров, которые должны быть осуществлены в плановом году с указанием календарного срока их выполнения (см. приложение Б). Предварительные сроки выполнения ремонтов и осмотров определяются по нормативам ППР в соответствии с продолжительностью межремонтного цикла, межремонтного и межосмотрового периодов. Месяц, в котором должен производиться очередной плановый ремонт или осмотр, определяется путем прибавления к месяцу предыдущего ремонта (осмотра) времени межремонтного (межосмотрового) периода. Например, если межремонтный период станка 1А62 составляет 9 месяцев при двухсменной работе и последний текущий ремонт производился в апреле текущего года, то следующий текущий ремонт должен быть запланирован на январь планового года, а другие виды ремонтов и осмотров устанавливаются по структуре межремонтного цикла, межосмотрового и межремонтного периодов. На графике указываются трудоемкость ремонта по слесарным работам (например, для станка 1А62 Тсл = tт × R = 4 × 10 = 40), а также время простоя оборудования в ремонте. графах 21 и 22 (приложение Б) проставляется суммарная трудоемкость слесарных и станочных работ по всем видам ремонтов и осмотров, запланированных на данный плановый период. Итоговые данные этих граф служат исходными данными для расчета численности слесарей-ремонтников и станочников для изготовления запасных частей. Для равномерности загрузки ремонтного персонала в течение года график ремонта корректируется таким образом, чтобы объем работ в нормо-часах по месяцам был примерно одинаковым. Для этого часть ремонтных работ из месяца со значительным превышением объема в нормо-часах переносится на месяцы с недогрузкой рабочих против располагаемого месячного фонда времени. графе 23 проставляется суммарная продолжительность простоев единицы оборудования в ремонте. Время, затрачиваемое на осмотры, в общую сумму простоев оборудования не включается, так как осмотры проводятся в нерабочее время. По данным этой графы определяется среднее количество еди-ниц оборудования, постоянно находящегося в ремонте. Оно равно частному от деления общего числа дней простоя оборудования на среднее число рабочих дней в году(Чдпр/250). На основе годового плана-графика составляются месячные планы ремонтных работ, которые служат базой для разработки календарных планов ремонта каждого вида оборудования и организации труда рабочих ремонтных бригад. Месячный план ремонта согласуется с планом выпуска основной продукции на данный месяц. Состав бригад для осуществления ремонта конкретного типа оборудования зависит от трудоемкости и вида ремонта. Для каждого вида ремонта и типа оборудования устанавливается определенное нормативное количество рабочих в бригаде исходя из трудоемкости ремонтных работ, обеспечивающих полную загрузку ремонтников в течение рабочего дня. Планирование работы РМЦ осуществляется методами, аналогичными методам планирования работы механических цехов с единичным и мелкосерийным типами производства. На основе годового плана-графика ремонта оборудования планово-производственное бюро отдела главного механика устанавливает для РМЦ квартальный план с разбивкой по месяцам. План составляется в ремонтных единицах и в единицах трудоемкости по следующим видам ремонтных работ: ремонт оборудования (с разбивкой на капитальный, средний, текущий); осмотры; проверки на точность и промывки; изготовление запасных деталей; регенерация масел; работы по технике безопасности; хозяйственные и прочие работы. Кроме того, предусматривается резерв на внеплановые (аварийные) ра-боты в размере до 15 % общей трудоемкости работ. Объем работ по изготовлению запасных и сменных деталей устанавливается исходя из продолжительности производственного цикла изготовления деталей и срока ремонта оборудования, в котором будут использованы эти детали. Кроме того, по отдельным видам деталей устанавливается задание для пополнения текущего запаса. Планируемый объем работ по капитальному и текущему ремонту оборудования в Rм, Rа и Rд вносят в годовые планы-графики соответственно. 2.1 Приведения объемов ремонтных работ к эквивалентному объему Для упрощения плановых расчетов целесообразно объем работ по текущему и среднему ремонту механической части оборудования в Rм и объемы работ по капитальному и текущему ремонту электрической части оборудования Rа привести к эквивалентному по трудоемкости объему работ по капитальномуремонту механической части и выразить в Rп. Rп – это ремонтосложность различных видов ремонта разных частейоборудования, приведенная к ремонтосложности капитального ремонта механической части оборудования. Для приведения объемов работ по текущему и капитальному ремонту, а также ремонта механической и электрической частей к одному измерителю Rп установлены коэффициенты перевода. Коэффициенты отношения объема работ при текущем и среднем ремонте механической части к объему работ при капитальном ремонте Ктм = 0,12; Ксм = 0,18. Коэффициент отношения объема работ при текущем ремонте электрической части к объему работ при капитальном ремонте Ктэ = 0,12. Коэффициент отношения объема работ при капитальном ремонте электрической части к объему работ при капитальном ремонте механической части Кэм = 0,25. Применение коэффициентов перевода упрощает расчет суммарного объема работ по годовому плану ремонта. Пример – По плану должно быть выполнено: капитальных ремонтов механической части – 500Rм, электрической части – 300Rэ; текущих ремонтов механической части – 2000Rм; электрической части – 1200Rэ; средних ремонтов механической части – 500Rм. Определить приведенный суммарный объем работ ∑Rп: ∑Rп = 500Rм + 2000Rм Ктм + 500Rм Ксм + (300 Rэ + 1200 RэКтэ)Кэм; ∑Rп = [500 + 2000·0,12 + 500·0,18 + (300+ 1200·0,12) 0,25] Rп = 941Rп, что эквивалентно 941·50=47050 часов трудоемкости в неизменных организационно-технических условиях. 2.1.1 Выполнение внеплановых работ При составлении годового плана-графика необходимо учитывать, что при самой лучшей организации технического обслуживания и ремонта необходимость выполнения внеплановых ремонтов не может быть полностью устранена. Игнорирование необходимости выполнения внеплановых ремонтов затрудняет ежемесячное уточнение годового плана и осложняет его выполнение. Поэтому предусматривается планирование резерва на непредвиденные ремонтные работы при составлении годового плана-графика в размере 5 % объема работ. Его вносят отдельной строкой в план каждого цеха в графу «Итого за год» в виде обезличенной ремонтосложности оборудования, подвергаемого текущему ремонту (Rм)н и (Rэ)н. Устранение потока отказов устройств ЧПУ можно рассматривать как выполнение внеплановых текущих ремонтов, а необходимый для устранения отказов объем работы в соответствии с его трудоемкостью выразить эквивалентным количеством единиц ремонтосложности механической части оборудования, прошедшего текущий ремонт. Этот объем вносят отдельной строкой в годовой план-график с равномерным распределением по месяцам, обозначая Rсп. 2.2 Составление годового план графика Годовой план-график технического обслуживания составляют после определения трудоемкости работ по ремонту оборудования и уточнения сроков вывода оборудования в ремонт. План-график составляют отдельно: на техническое обслуживание механической части оборудования, не имеющего устройств ЧПУ; на техническое обслуживание электрической части оборудования, не имеющего устройств ЧПУ; на техническое обслуживание оборудования с устройствами ЧПУ. На каждый станок (машину) без электронной части отводят 2 строки, а для ЧПУ – три строки «М», «Э», «С» (соответственно на механическую, электрическую и электронную часть). Последовательность составления плана-графика технического обслуживания. Оформляют (по бухгалтерской и технической документации): номенклатуру станков и машин, модели (и типы устройств ЧПУ); инвентарные номера, ремонтосложность Rм и Rэ, оперативное время работ на планируемый год - Трп (н/ч), откорректированные продолжительности ремонтных циклов - Тцр (ч) даты (месяц и декада) капитальных и текущих ремонтов, даты консервации и переконсервации бездействующих станков и машин. Дату капитального или текущего ремонта отмечают, проставляя в графе соответствующего месяца КР I или ТР III, что значит: капитальный ремонт в I декаде или текущий ремонт в III декаде. 2) Определяют и вносят в графики величины продолжительности циклов технического обслуживания - Тцо(ч) и планируемое число часов (оперативное время) работы оборудования за день (в сут.) (Трд):

где nдг – число рабочих дней в планируемом году. По данным карт планового технического обслуживания о числе операций nпо за время Тцо вычисляют величины межоперационных периодов обслуживания Тмо (ч) для операций О, Оч, Пр, Иэ, Ис по формуле

По данным карт планового технического обслуживания о наибольшей допустимой продолжительности межоперационных периодов mах Тмо для операций Сп, Сз, Р, Пм, Чэ, Ч с определяют величины Тмо из условия, что Тмо равно частному от деления Тцо на ближайшее целое число, большее частного от деления Тцо на mах Тмо, Находят календарную продолжительность межоперационных периодов tмо в рабочих днях (сутках) по формуле

Чтобы определить дату любой операции технического обслуживания, подлежащей выполнению за время от начала планируемого года до планируемого ремонта, к величине межоперационного периода (tмо) прибавляют число рабочих дней от начала планируемого ремонта до конца месяца, в котором он запланирован (tрк), зависящее от номера декады начала ремонта (таблица 3.1). Таблица 3.1–Таблица для определения декады начала ремонта

Таблица 3.2 – Таблица определения дат операций планового техобслуживания Техническое обслуживание после планового ремонта,месяцы

Таблица 3.3 - Таблица определения дат операций планового техобслуживания Техническое обслуживание после планового ремонта,месяцы

21 нижней части таблицы 3.3 помещены нарастающие числа рабочих дней от конца любого месяца до начала года – ∑ tн. Найдя графу месяца, в котором запланировано начало ремонта, влево от нижней цифры, стоящей в этой графе, ищут число ∑ tн ближайшее большее, чем tмо + tрк. Месяц, в графе которого находится искомое число ∑ tн, и является месяцем операции технического обслуживания, предшествующей ремонту. Номер декады определяют, сравнивая ∑ tн с tмо + tрк. Ведя далее отсчет от месяца и декады выполнения 1-й операции, аналогично определяют дату (месяц и декаду) 2-й операции и т. д., пока не дойдут до начала планируемого года. Дату операции, подлежащей выполнению после планируемого ремонта, определяют, суммируя tмо с числом рабочих дней от начала месяца, в котором запланирован ремонт, до конца ремонта (tнр), зависящим от вида ремонта и номера декады его начала (таблица 3.4): Таблица 3.4 – Таблица определения начала ремонта

верхней половине таблицы 3.2, содержащей нарастающие числа рабочих дней от начала любого месяца до конца года (∑ tк), находят графу месяца, в котором запланирован ремонт. Вправо от нижней цифры этой графы ищут число ∑ tк, ближайшее большее, чем (tмо + tнр). Месяц, в графе которого находится искомое ∑ tк, есть месяц операции технического обслуживания, выполняемой после ремонта. Номер декады определяют по таблице 3.5: Таблица 3.5 – Условия для определения декады ТО

Аналогично определяют даты 2-й, 3-й и т. д. операций до конца года. Даты выполнения операций вносят в план-график, отмечая в графах соответствующих месяцев символ операций и номер декады, например: Р, I или Сп, II. Для предприятий, эксплуатирующих более 200 единиц оборудования, определение дат выполнения каждой операции технического обслуживания для каждой единицы оборудования является весьма трудоемким. Поэтому до внедрения на предприятиях АСУГОРО в планах-графиках технического обслуживания даты выполнения отдельных операций не указывают, ограничиваясь внесением в план-график данных и определением расчетных величин. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||