литейное производство. Раздел 5 Литейное производство. Литейное производство

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

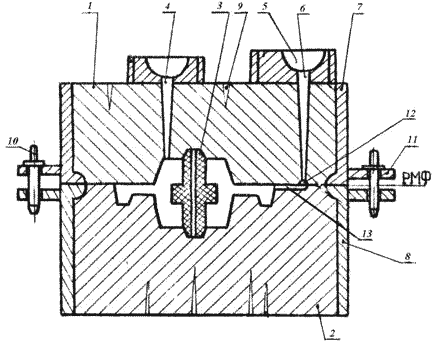

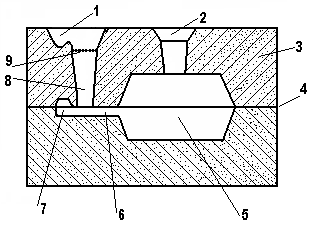

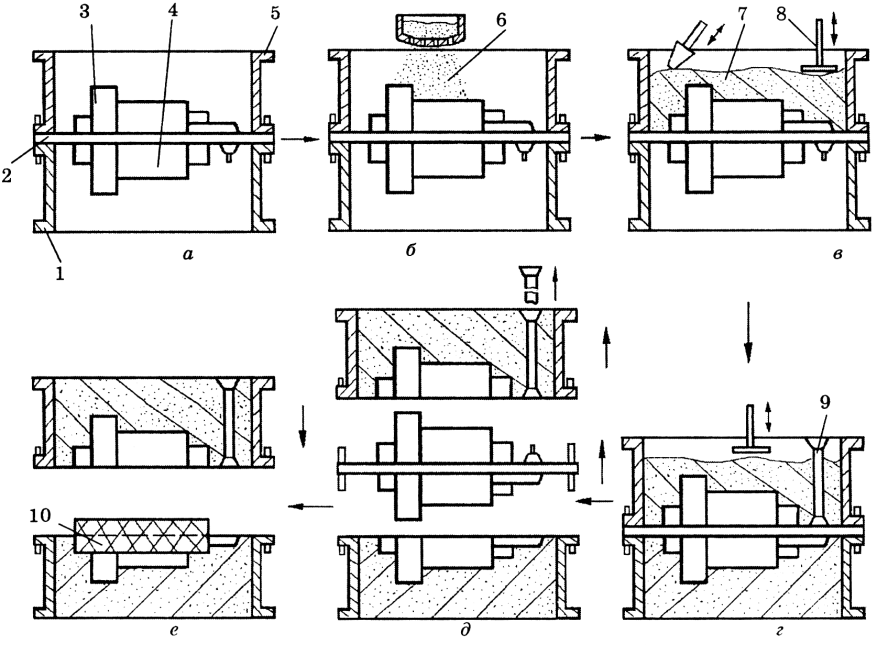

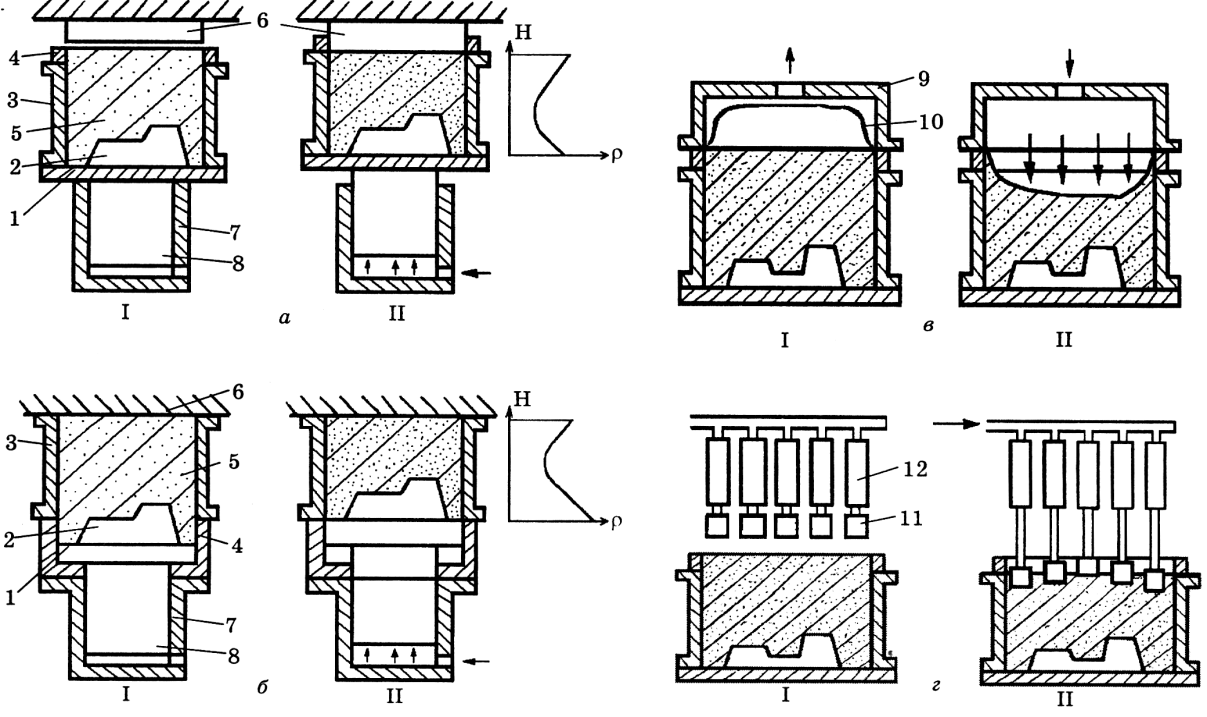

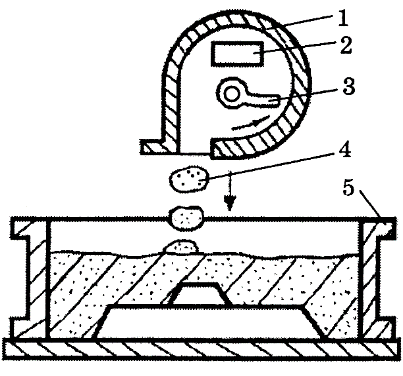

Раздел 5 Литейное производствоВыбор метода и способа получения заготовки Необходимость экономии материальных ресурсов предъявляет высокие требования к рациональному выбору заготовок, к уровню их технологичности, в значительной мере определяющей затраты на технологическую подготовку производства, себестоимость, надёжность и долговечность изделий. Правильно выбрать способ получения заготовки – означает определить рациональный технологический процесс её получения с учётом материала детали, требований к точности её изготовления, технических условий, эксплуатационных характеристик и серийности выпуска. Машиностроение располагает большим количеством способов получения деталей. Это многообразие, с одной стороны, позволяет существенно повысить эксплуатационные характеристики машин за счёт использования свойств исходного материала, с другой – создаёт трудности при выборе рационального, экономичного способа получения детали. Особенно важно правильно выбрать вид заготовки, назначить наиболее рациональный технологический процесс её изготовления в условиях автоматизированного производства, когда размеры детали при механической обработке получаются «автоматически» на предварительно настроенных агрегатных станках или станках с числовым программным управлением (ЧПУ). В этом случае недостаточные припуски так же вредны, как и излишние, а неравномерная твёрдость материала или большие уклоны на заготовке могут вызвать значительные колебания в допусках размеров готовой детали. Поэтому очень важен экономически и технологически обоснованный выбор вида заготовки для данного производства. Максимальное приближение геометрических форм и размеров заготовки к размерам и форме готовой детали – главная задача заготовительного производства. Заданные конструктором геометрия, размеры и марка материала детали во многом определяют технологию изготовления. Способ получения заготовки должен быть экономичным, обеспечивающим высокое качество детали, производительным, нетрудоемким. Таким образом, выбор вида заготовки происходит в процессе конструирования, так как при расчёте деталей на прочность, износостойкость или при учете других показателей эксплуатационных характеристик конструктор исходит из физико-механических свойств применяемого материала с учётом влияния способа получения заготовки. Наиболее широко для получения заготовок в машиностроении применяют следующие методы: литье, обработка металла давлением и сварка, а также комбинация этих методов. При выборе метода необходимо ориентироваться в первую очередь на материал и требования к нему с точки зрения обеспечения служебных свойств изделия (литье – чугун, стали с обозначением Л). Сущность литейного производства. Достоинства и недостатки литейного производства Литье является наиболее распространенным методом формообразования. Сущность процесса получения отливок заключается в том, что расплавленный металл определенного состава заливается в литейную форму, внутренняя полость которой с максимальной степенью приближения воспроизводит конфигурацию и размеры будущей детали. В ходе дальнейшего охлаждения металл затвердевает, сохраняя приданную ему форму. Из всех известных способов формообразования (ковка, обработка резанием, сварка, порошковая металлургия и т.д.) литейная технология отличается наибольшей эффективностью, так как позволяет получать изделия необходимой конфигурации непосредственно из расплава при сравнительно небольших затратах энергии, материалов и труда. Преимуществами литья являются изготовление заготовок с наибольшими коэффициентами использования металла и весовой точности, изготовление отливок практически неограниченных габаритов и массы, получение заготовок из сплавов, неподдающихся пластической деформации и трудно обрабатываемых резанием (магниты). Основным направлением развития литейного производства – увеличение производительности труда на основе внедрения прогрессивного оборудования, механизации и автоматизации литейного производства. Уникальные исторические отливки: - «Царь-пушка» – чугунная отливка массой около 39 т. Изготовлена Андреем Чоховым в 1585 г. - «Царь-колокол» – из бронзы весом 200 т., отлит Михаилом Моториным в 1735г. - «Медный всадник» – вес 22 т., высота 10 м. – 1735 г. Операции получения отливок. Способы литья Литейная технология может быть реализована различными и весьма многообразными способами, но доминирующей пока остается технология получения отливок в разовой песчаной форме. Существует несколько способов заливки металла в формы: - свободная заливка; - заливка во вращающуюся форму; - заливка давлением с применением литейных машин; - заливка вакуумным всасыванием. Формы для заливки могут быть разовыми и многократными. Способы литья: литье в открытые земляные формы; литье в закрытые формы; литье в жидкие быстротвердеющие смеси; литье в оболочковые формы (основан на свойстве термореактивной смолопесчаной смеси принимать форму подогретой металлической модели и образовывать плотную и быстротвердеющую оболочку); литье в кокиль – металлическую форму (исключает процесс формовки, обеспечивает благоприятные условия охлаждения, а также простоту удаления отливок из формы); центробежное литье (для изготовления отливок с мелкозернистой структурой металла и повышенными механическими свойствами; получил наибольшее распространение при изготовлении отливок деталей, имеющих форму тел вращения – втулок и труб); литье под давлением (для изготовления заготовок сложной конфигурации). Формовочные и стержневые материалы, их назначение Формовочные и стержневые смеси применяют для изготовления разовых форм. Смеси обладают пластичностью, прочностью, податливостью, огнеупорностью, газопроницаемостью. Основной составляющей формовочных и стержневых смесей, определяющей их огнеупорность, является кварцевый песок, поставляемый в естественном или обогащенном состоянии и содержащий от 90 до 98,5 % Si02. В состав смесей входят также связующие (глина, сульфитно-спиртовая барда, цемент, жидкое стекло, термореактивные смолы, битум, канифоль), противопригарочные (молотый каменный уголь, пылевидный кварцевый песок, циркон, хромистый железняк, графит), газообразующие – способствующие газопроницаемости и податливости смеси (древесные опилки, а также крупный, с размерами зерен от 0,25 до 1 мм, речной песок) составляющие. Формовочные смеси разделяют на облицовочные, наполнительные и единые. Стержни находятся в более тяжелых условиях, чем стенки формы, при заливке они почти полностью окружаются расплавленным металлом, а при разборке формы должны легко выбиваться, поэтому необходимо, чтобы стержни были достаточно прочными, огнеупорными, газопроницаемыми, податливыми и, кроме того, не слишком твердыми и хрупкими. По составу стержневые смеси разделяют на песчано-глинистые, применяемые при изготовлении крупных стержней на каркасах, песчано-масляные, смеси с жидким стеклом, с термореактивными смолами и др. Технология получения отливок в песчаных формах Сущность литья в песчаные формы заключается в получении отливок из расплавленного металла, затвердевшего в формах, которые изготовлены из формовочных смесей путем уплотнения с использованием модельного комплекта.  Модельный комплект, его состав и назначение элементов. Материал, применяемый для изготовления модельного комплекта Модельный комплект – приспособления, включающие литейную модель, модели литниковой системы, стержневые ящики, модельные плиты, контрольные и сборочные шаблоны. Литейная модель – приспособление, с помощью которого в литейной форме получают отпечаток, соответствующий конфигурации и размерам отливки с учётом припусков на усадку металла. Применяют модели разъемные и неразъемные, деревянные, металлические и пластмассовые. Разъём делается по плоскости симметрии. Половинки модели скрепляются коническими штырями. Модели и стержневые ящики для единичного и мелкосерийного производства делают деревянными, а для массового производства – из пластмасс или сплавов алюминия с медью. Размер модели несколько больше будущей отливки, так как учитывается усадка металла, припуск на обработку. Модели деревянные (сосна, бук, ясень) лучше изготавливать не из целого куска, а склеивать из отдельных брусочков с разным направлением волокон, для предотвращения коробления. Достоинства: дешевизна, простота изготовления, малый вес. Недостаток: недолговечность. Для лучшего удаления модели из формы ее окрашивают: чугун – красный, сталь – синий. Металлические модели характеризуются большей долговечностью, точностью и чистой рабочей поверхностью. Изготавливаются из алюминиевых сплавов – легкие, не окисляются, хорошо обрабатываются. Для уменьшения массы модели делают пустотелыми с ребрами жесткости. Модели из пластмасс устойчивы к действию влаги при эксплуатации и хранении, не подвергаются короблению, имеют малую массу. Модель повторяет только внешние контуры будущей отливки, отверстия у модели нет. Для получения отверстий и полостей в отливках используют стержни, изготовленные из специальных формовочных смесей. В местах выхода отверстия у отливки модель имеет выступы – стержневые знаки. В отпечатки от этих выступов будет укладываться стержень. Для изготовления стержней применяют стержневые ящики. Обеспечивают равномерное уплотнение смеси и быстрое извлечение стержня. Изготавливают из тех же материалов, что и модели. Могут быть разъемными и неразъемными (вытряхными), а иногда с нагревателями. При изготовлении моделей и стержневых ящиков используют усадочный метр. Модели и ящики окрашивают модельным лаком. Основы конструирования литых заготовок. Чертежи отливки и модели, их отличие По чертежу детали строится чертёж отливки, которая отличается от детали размерами (размеры отливки больше на величину припусков на механическую обработку) и формой (уклоны и скругления углов нужны для лёгкого извлечения модели из формы, без разрушения формы). Для изготовления отливок служит литейная форма - приспособление, имеющее рабочую полость, при заливке в которую расплавленный металл образует отливку. Литейная форма обычно состоит из верхней 1 и нижней 2 полуформ, которые изготавливаются в опоках 7, 8 – рамках для удержания формовочной смеси (рисунок 1).  Рисунок 1 – Литейная форма Подвод металла в форму осуществляется через литниковую систему. Это каналы и полости, обеспечивающие заполнение формы расплавом и питание отливки жидким металлом до полного затвердевания, а также удаление шлаков. Чтобы получить эти каналы, модели частей литниковой системы заформовывают вместе с моделью отливки. Существуют различные варианты литниковых систем. Подача расплава в форму предпочтительнее сбоку или снизу, без падения струи металла с большой высоты, чтобы не размывать формовочную смесь. Основные части литниковой системы (рисунок 2):  1 – литниковая чаша; 2 – выпор; 3 – формовочная смесь; 4 – разъём формы; 5 – рабочая полость; 6 –канал-питатель; 7 – шлакоуловитель; 8 – стояк; 9 – фильтр Рисунок 2 - Литниковая система Литниковая чаша, или воронка 1, нужна во избежание разбрызгивания металла и растекания по поверхности формы. Иногда используют керамические фильтры 9, которые задерживают частицы оксидов, нерастворённые примеси, кусочки футеровки разливочного ковша. Стояк 8 – вертикальный канал для подачи металла в плоскость разъёма формы 4. Шлакоуловитель 7 – расширение, куда собираются шлаки (оксиды и другие неметаллические частицы). Канал-питатель 6 подводит металл в полость формы 5. Выпор 2 предназначен для отвода газов. Штриховкой показана уплотнённая формовочная смесь 3. Заформовав половинки модели в две опоки, получают верхнюю и нижнюю полуформы. Затем половинки модели извлекаются, в формовочной смеси от них остаются отпечатки. Отдельно в стержневом ящике изготавливается стержень, имеющий очертания отверстия в отливке. Стержень длиннее отверстия на величину знаковой части, а его поперечные размеры больше размеров отверстия на величину усадки. Ручная формовка: в почве (по моделям, по шаблону), в опоках; Применяемый инструмент и приспособления В литейном производстве свыше 20% отливок получают в формах, изготовленных вручную. Этот метод предусматривает уплотнение формовочной смеси пневматическими трамбовками в опоках, впочве (вполу литейного цеха), в кессонах – ямах, выложенных кирпичом. При этом могут быть использованы разъемные и неразъемные модели, шаблоны, скелетные модели и образцы деталей (рисунок 3). Модельную плиту с моделями низа и верха устанавливают на одну из опок, после чего накрывается второй опокой. Модель низа припыливают разделительным слоем, в качестве которого может использоваться каменноугольная пыль, молотый кварцевый песок, тальк. Иногда ее опрыскивают через пульверизатор керосином или разведенным мазутом. Затем в верхнюю опоку слоями засыпается и утрамбовывается пневматическими или ручными трамбовками формовочная смесь 7. Верхний слой смеси срезают до уровня опоки и с помощью средств механизации поворачивают всю систему в сборе на 180°. На штырь шлакоуловителя устанавливают стояк с литниковой чашей 9, припыливают модель, заполняют, уплотняя опоку формовочной смесью. Затем поднимают полуформу верха, удаляют из опоки низа модель с модельной плитой, а из опоки верха элементы модели литниковой системы. При необходимости отделывают полуформы, исправляя в них дефекты, и приступают к сборке формы.  а – установка опок; б – нанесение разделительного покрытия; в – набивка полуформы низа; г – набивка полуформы верха; д – удаление модели; е – сборка формы Рисунок 3 – Операции изготовления форм в ручную В процессе сборки в полуформу низа устанавливают отдельно изготовленный и высушенный стержень 10, после чего ее закрывают полуформой верха, скрепляют опоки (или форму нагружают грузом) и заливают расплавленным металлом. После затвердевания металла и охлаждения отливки до определенной для каждого сплава температуры форма разрушается, отливка подается на обрубку и очистку, а опоки – на повторный цикл формовки. Машинная формовка, типы применяемых машин Машины позволяют механизировать операции уплотнения формовочной смеси, удаления модели из формы, а для опок низа — поворот полуформы. Механизация процесса формовки улучшает качество и равномерность уплотнения смеси, повышает точность размеров отливки, повышает производительность и облегчает условия труда. Машинная формовка предполагает раздельное изготовление полуформ на разных машинах и их сборку на промежуточным конвейере или плацу. Иногда в массовом производстве мелких и средних отливок применяют безопочную формовку. Вернее, формовка осуществляется в опоках, которые удаляются после сборки форм. По методу уплотнения формовочной смеси различают следующие типы формовочных машин: прессовые, встряхивающие, пескометы, пескодувные, пескострельные, импульсные, вакуумные, специальные и комбинированные (пескодувно-прессовый, гравитационно-прессовый и другие). Прессовыемашины бывают нескольких разновидностей. Наиболее часто применяют машины с верхним и нижним прессованием, а также прессование эластичной диафрагмой и многоплунжерной головкой (рисунок 4). Прессование эластичной диафрагмой не улучшает распределения плотности по высоте опок, но обеспечивает ее равномерность независимо от перепада высот контура модели. Еще большей равномерности плотности по площади опоки можно добиться, применяя прессование многоплунжерной головкой. Прессующие колодки имеют индивидуальный привод от гидравлических цилиндров, соединенных с единой системой подачи рабочей жидкости от нагнетающего насоса. Прессовый метод очень часто применяют в комбинации с другими способами уплотнения: пескодувно-прессовый, гравитационно-прессовый, вибропрессовый и т.д.  а – верхнее прессование; б – нижнее прессование; в – диафрагмой; г – многоплунжерная головка Рисунок 4 – Уплотнение прессованием Встряхивающиемашины применяются для изготовления средних по развесу отливок, имеющих большой перепад высот относительно плоскости разъема формы. При встряхивании наиболее сильно уплотняются нижние слои смеси, непосредственно прилегающие к модельной плите. По мере удаления от плиты степень уплотнения снижается и верхние слои остаются рыхлыми. Для их уплотнения сочетают встряхивание с последующей подпрессовкой, или при встряхивании сверху на формовочную смесь укладывают массивную металлическую плиту. Последний вариант обычно применяется для нижних полуформ. Пескометы применяются преимущественно для набивки крупных опок и стержневых ящиков и по конструктивному выполнению могут быть стационарными, к которым по конвейеру подаются опоки, установленные на модельные плиты, и передвижные, которые сами перемещаются вдоль установленных в ряд опок (рисунок 5).  1 – головка; 2 – окно; 3 – ротор с лопаткой; 4 – формовочная смесь; 5 – опока |