литейное производство. Раздел 5 Литейное производство. Литейное производство

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

|

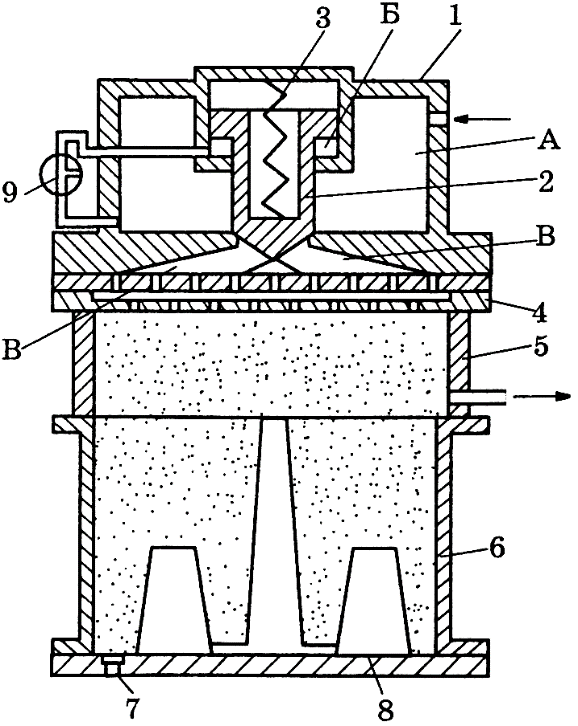

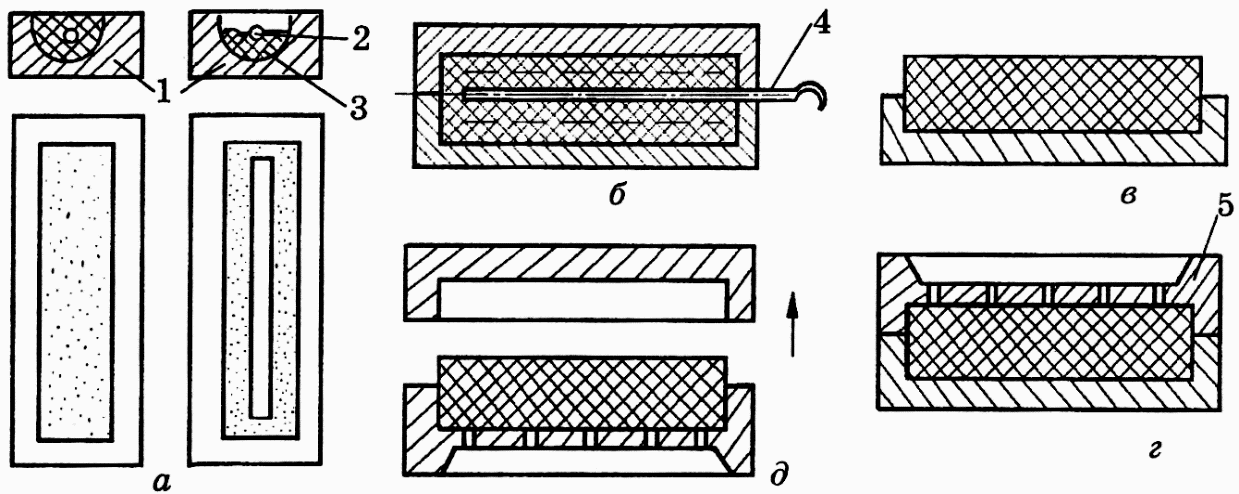

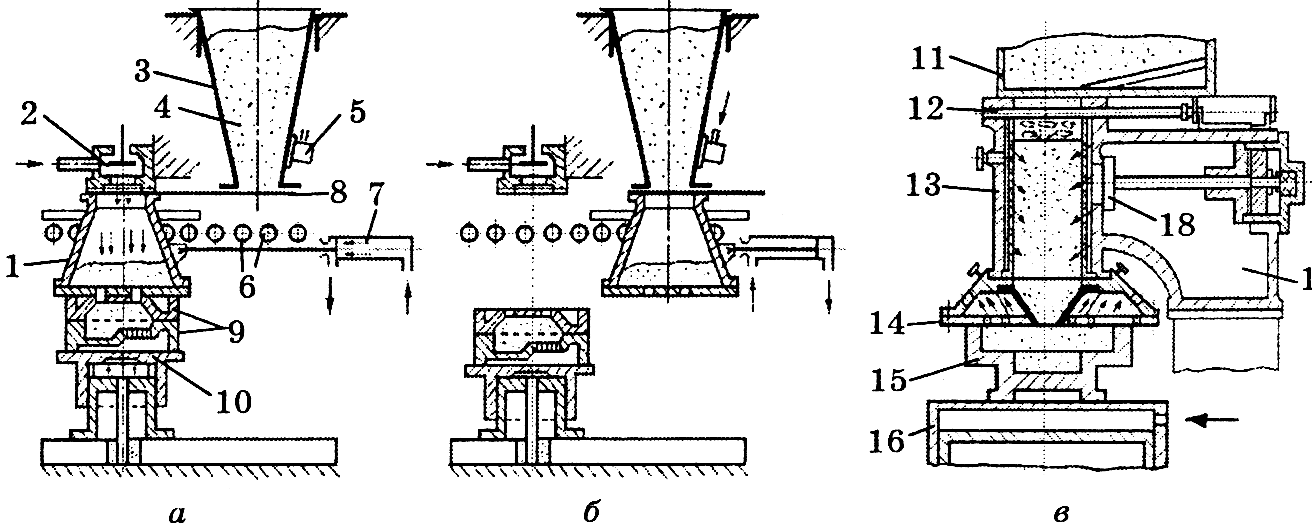

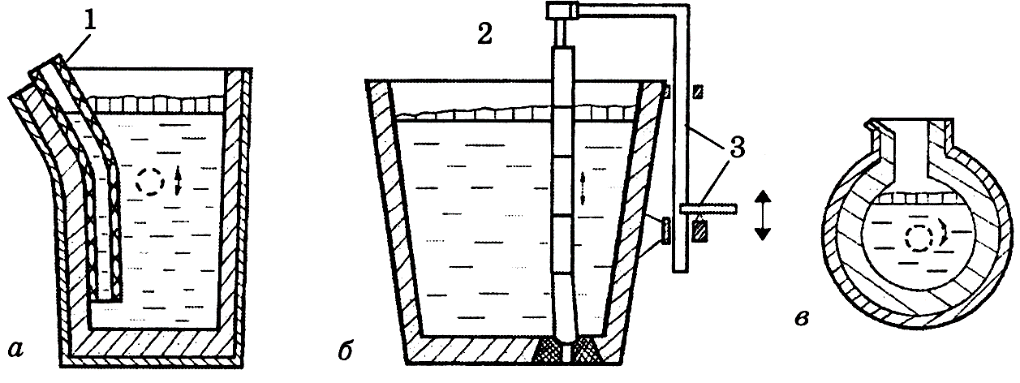

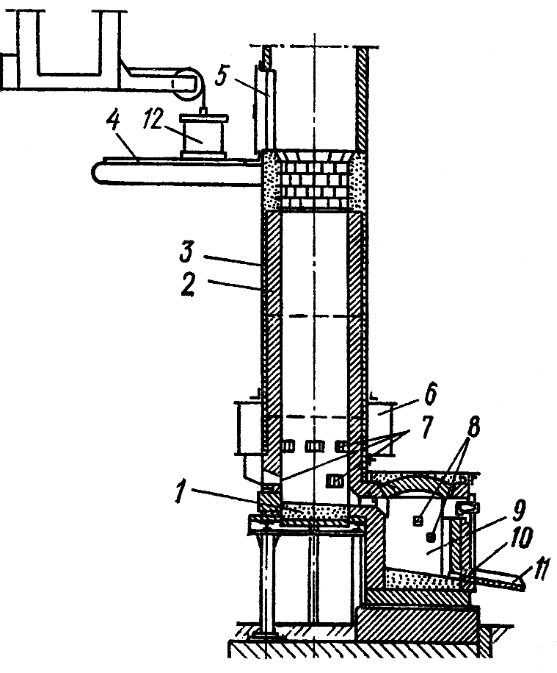

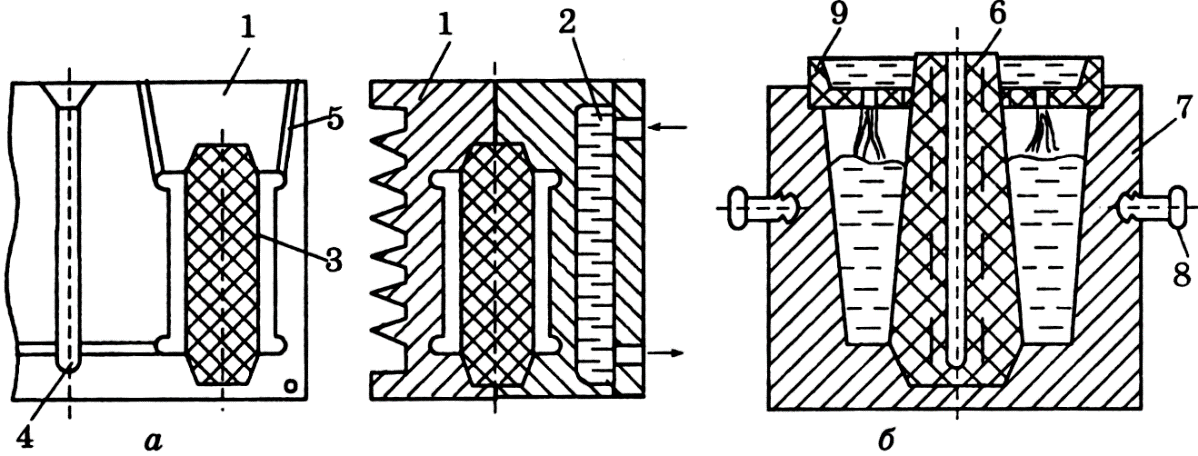

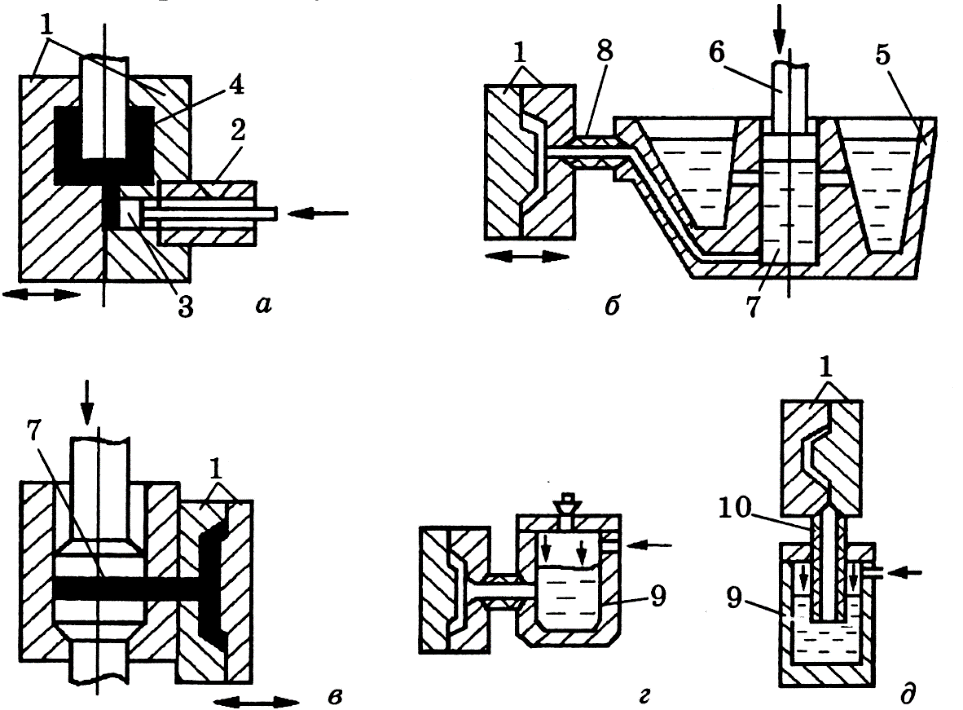

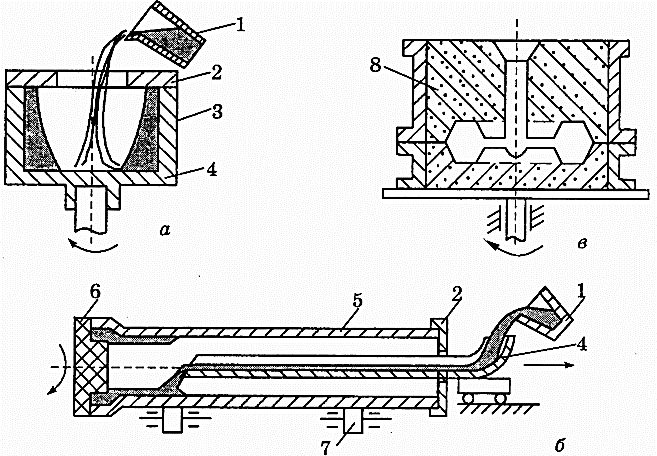

Рисунок 5 – Схема пескометной машины Уплотнение на пескодувных машинах редко применяется для изготовления форм, оно характерно для изготовления стержней. Импульсная формовка появилась сравнительно недавно и считается одним из прогрессивных направлений развития литейного производства (рисунок 6). Сущность метода заключается в том, что в течение 0,01 с над опокой, заполненной формовочной смесью, создается давление до 1,5 МПа. Динамический удар приводит песок в подвижное состояние, в результате чего степень уплотнения выше, а плотность смеси равномернее распределяется по периметру и высоте опоки. Давление над смесью можно создавать, используя сжатый воздух, накопленный в ресивере, или воспламеняя смесь воздуха с газом.  1 – кожух; 2 – клапан; 3 – пружина; 4 – рассекатель; 5 – наполнительная рамка; 6 – опока; 7 – венты; 8 – подопочная плита Рисунок 6 – Схема импульсной формовки Вакуумная формовка также относится к разряду прогрессивных технологических процессов. Изготовление форм основано на формообразовании и придании им необходимой прочности за счет разности давлений с внешней стороны формы и внутри, между частицами песка. Изготовление литейных форм на автоматических формовочных линиях. Изготовление стержней Существует большое многообразие методов изготовления стержней: с помощью ручной набивки стержневых ящиков, на встряхивающих, пескодувных и пескострельных машинах, с помощью пескометов и на установках, использующих жидкопо-движные самотвердеющие смеси (ЖСС). В массовом производстве отливок средних размеров наиболее часто используют пескодувный и пескострельный способы, а стержни для крупных отливок мелкосерийного производства изготавливают с помощью пескометов, ручной набивкой ящиков и на установках ЖСС. Вручную изготавливают и мелкие, ажурные стержни, так как машинное изготовление не всегда обеспечивает требуемую плотность и ее равномерность в различных зонах стержня. В половину стержневого ящика, смазанного керосином засыпают стержневую смесь 3 и укладывают арматуру 2 или сварной металлический каркас, если стержень имеет сложную конфигурацию (рисунок 7). Каркас не должен препятствовать вентиляции стержня и усадке отливки, поэтому в зависимости от размеров стержней устанавливается минимальное удаление каркаса от их поверхности. После уплотнения смеси металлической линейкой удаляется ее избыток и производят сборку. Душником 4 накалывают канал, облегчающий выход газов из стержня в его знаковую часть при заливке формы. Затем удаляют верхнюю половину ящика и вместо нее укладывают сушильную плиту 5, повторяющую форму поверхности половины стержня. Всю систему поворачивают на 180 °С и удаляют вторую половину ящика, после чего он направляется на следующий цикл процесса изготовления стержня, а сырой стержень вместе с плитой – в сушило. В ряде случаев считается целесообразным изготовлять отдельно две половины стержня, и после сушки на плоских сушильных плитах их склеивают и шпаклюют по плоскости разъема.  а – набивка половинок стержневого ящика; б – сборка ящика; в – удаление половинки ящика; г – укладка сушильной плиты; д – удаление второй половинки ящика Рисунок 7 – Изготовление стержней в ручную В цехах крупносерийного и массового производства доминируют пескодувный и пескострельный способы. Пескодувныемашины могут иметь различное конструктивное оформление (рисунок 8, а, б). Машина имеет пескодувную головку 1 со щелевыми отверстиями в донной плите. С помощью пневматического цилиндра 7 головка может перемещаться вправо по рольгангу 6. Вместе с ней перемещается шибер 8, препятствующий выпадению смеси из бункера 4. Когда головка расположена под бункером, включают вибратор 5 и стержневая смесь перетекает в головку. Стержневой ящик 9 с отверстиями в верхней половине, совпадающими с отверстиями пескодувной плиты, устанавливают на рабочем столе с воздушной подушкой 10.  а и б – пескодувная машина; в – пескострельная машина Рисунок 8 – Машинное изготовление стержней Заполненную смесью головку перемещают в левое положение и в воздушную подушку под столом подают сжатый воздух, устраняя зазоры между ящиком и плитой, а также головкой и крышкой головки 2. Открывая клапан в крышке головки, обеспечивают подачу сжатого воздуха в головку. Воздух давит на смесь, фильтруется через нее и вместе с песком устремляется в стержневой ящик. Воздух выходит через венты, занимающие до 50% поверхности ящика. После прекращения подачи воздуха в подушку и головку стержневой ящик снимают со стола, разбирают, стержень перекладывают на плиту и повторяют рабочий цикл. Очень часто ящики делают обогреваемыми газом или электричеством, совмещая процесс изготовления и сушки или отвердевания. Пескострельнаямашина по принципу работы напоминает пескодувную, но обеспечивает более высокую подвижность стержневой смеси при ее заполнении полости ящика, вследствие чего в ящик практически не поступает воздух и отпадает необходимость в установке большого количества вент (рисунок 8, в). Смесь из бункера 11 через шибер 12 попадает в рабочий резервуар 13, из которого под действием сжатого воздуха заполняет стержневой ящик 15, установленный на рабочем столе 16. Надувная плита 14 имеет не только отверстие, соединяющее полости резервуара и ящика, но и отверстие, через которое воздух из ящика выходит в атмосферу. Сжатый воздух из резервуара 17 через отверстие большого размера, закрываемое быстродействующим клапанном 18, поступает в рабочий резервуар с двойными стенками. Отверстия во внутренней стенке служат рассекателем воздуха. Под давлением воздуха смесь отделяется от стенок и легко перемещается в ящик. Плавка металла и заливка форм Параллельно с изготовлением формы идет плавка металла, и после сборки формы, расплавленной металл заливают в нее. Известно большое многообразие литейных сплавов на основе железа, алюминия, магния, меди, титана, цинка и др. Каждый из сплавов характеризуется комплексом прочностных, эксплуатационных, физических и технологических свойств. В связи с тем, что из этих сплавов получают отливки, они должны обладать комплексом специфических технологических свойств, обеспечивающих получение качественной отливки. К таким свойствам – их называют литейными – относятся жидкотекучесть, склонность к образованию усадочных раковин, склонность к образованию трещин, склонность к газонасыщению и склонность к ликвации. Заливка форм может осуществляться различными методами: под низким (регулируемым) и высоким давлением, под действием центробежных сил, вакуумным всасыванием, но наиболее часто она осуществляется под действием силы тяжести за счет разности уровней металла в заливочной чаше и в полости формы. Металл в формы поступает из ковшей или с помощью заливочно-дозирующих устройств. Литейные ковши представляют собой емкости, сварной металлический кожух которых изнутри футерован огнеупорным материалом. Различают ковши поворотные и стопорные (рисунок 9). В свою очередь поворотные ковши бывают чаиниковыми и барабанными. Чайниковые и стопорные ковши чаще применяются для разливки стали, так как они в большей мере препятствуют попаданию шлака в форму. Чугун имеет более низкую температуру разливки, вследствие чего шлак на его поверхности более вязкий, что уменьшает вероятность его попадания в форму, и для разливки чугуна обычно применяют барабанные ковши. Чайниковый ковш оборудован перегородкой или керамической трубкой 1, задерживающей шлак при наклоне ковша в процессе заливки. Из стопорного ковша металл вытекает через отверстие в днище, которое закрывается стопором 2. Подъем и опускание стопора (штанги с керамическими бусами) осуществляется с помощью системы рычагов 3. Заливочно-дозирующие устройства одновременно выполняют функции заливки и дозирования порции заливаемого расплава. По принципу действия их подразделяют на электромеханические, пневматические, электромагнитные и комбинированные.  а – чайниковый; б – стопорный; в – барабанный Рисунок 9 – Типы литейных ковшей Литейные сплавы, их свойства Приготовление литейных сплавов связано с плавлением различных материалов. Для получения заданного химического состава и определенных свойств, в сплав в жидком или твердом состоянии вводят специальные легирующие элементы: хром, никель, марганец, титан и др. Для плавления чугуна и стали, в качестве исходных материалов применяют литейные или передельные доменные чугуны, чугунный и стальной лом, отходы собственного производства, а также для понижения температуры плавления и образования шлаков – флюсы (известняк). Важнейшими литейными свойствами сплавов являются температура плавления, жидкотекучесть, малая усадка, незначительная ликвация. Жидкотекучеоть – способность металла заполнять литейную форму и воспроизводить очертания ее внутренней полости. Различают три вида усадки металла: усадку в жидком состоянии, усадку в процессе кристаллизации и в ходе остывания металла от температур кристаллизации. Неравномерная усадка отливки в процессе ее остывания от температур кристаллизации приводит к возникновению в ней напряжений, а возможно и трещин. Различные сплавы характеризуются различными коэффициентами линейной усадки, что и предопределяет их склонность к образованию трещин. Ликвация – это химическая неоднородность по сечению отливки, возникающая в процессе ее затвердевания. Различают внутрикристаллическую и зональную ликвации. Чугунное литье. Чугун имеет относительно невысокую температуру плавления (1100 – 1200 °С), хорошую жидкотекучесть, малую усадку (около 1 %) однородную структуру в отливках. Основную массу чугунного литья производят из серого и высокопрочного чугунов. Кроме того, отливки получают из белого чугуна с последующим отжигом на ковкий чугун. Большую часть отливок из серого чугуна изготовляют в песчаных формах. Отливки получают, как правило, без применения прибылей. При изготовлении отливок из серого чугуна в кокилях, в связи с повышенной скоростью охлаждения при затвердевании, начинает выделяться цементит – появление отбеливания. Для предупреждения отбела на рабочую поверхность кокиля наносят малотеплопроводные покрытия. Кокили перед работой их нагревают, а чугун подвергают модифицированию. Для устранения отбела отливки подвергают отжигу. Отливки типа тел вращения (трубы, гильзы, втулки) получают центробежным литьем. Отливки из высокопрочного чугуна преимущественно изготовляют в песчаных формах, в оболочковых формах, литьем в кокиль, центробежным литьем. Стальное литье. Углеродистые и легированные стали – 15Л, 12Х18Н9ТЛ, 30ХГСЛ, 10Х13Л, 110Г13Л – литейные стали. Литейные свойства стали хуже, чем у чугуна: она не столь жидкотекучая, имеет усадку больше 2 %, поэтому усадочные раковины могут быть значительных размеров, сталь тугоплавка (температура плавления 1400 – 1540 °С). Чтобы избежать брака по усадочным раковинам, в формах кроме выпоров предусматривают прибыли, достаточные для питания жидкой сталью затвердевающей отливки. Стальные отливки изготовляют в песчаных и оболочковых формах, литьем по выплавляемым моделям, центробежным литьем. Однако высокие прочность и вязкость стальных отливок определяют их преимущества перед другими видами литья, поэтому стальные отливки применяют для нагруженных деталей в ряде отраслей машиностроения. Цветные литейные сплавы. Силумины (АЛ2, АЛ4, АЛ9) имеют высокую жидкотекучесть, малую усадку (0,8…1%), не склонны к образованию горячих и холодных трещин, потому что по химическому составу близки к эвтектическим сплавам (интервал кристаллизации составляет 10…30 0С). Остальные алюминиевые сплавы имеют низкую жидкотекучесть, повышенную усадку, склонны к образованию трещин. Отливки из алюминиевых сплавов изготовляют литьем в кокиль, под давлением, в песчаные формы. Бронзы (БрО5Ц5С5, БрАЖ3Л) и латуни (ЛЦ40Мц3А) склонны к образованию трещин. Отливки изготавливаются литьем в песчаные и оболочковые формы, а также литьем в кокиль, под давлением, центробежным. Плавильные агрегаты На литье идут доэвтектоидные углеродистые стали с массовым содержанием С 0,1 – 0,6 % и легированные стали с марганцем, кремнием, никелем, хромом, медью, ванадием, вольфрамом, молибденом, титаном. Сталь для литья выплавляют в кислородных конвертерах, мартеновских, двухванных печах или электропечах. Для плавки чугуна применяют вагранки и электропечи. Для отливок высокопрочных, легированных, а также ковких чугунов применяют дуплекс-процессы: плавку в вагранке, а затем доводку по составу в дуговой или индукционной электропечи; это дает возможность перегреть чугун и выдать его точно заданного состава. Плавку тугоплавких металлов и сплавов (титановые) ведут в вакууме или в среде защитных газов, так как они активно взаимодействуют с кислородом, азотом, водородом и углеродом. Сплавы цветных металлов для литья выплавляют в электрических однофазных дуговых печах барабанного типа, индукционных печах, печах сопротивления и в пламенных газовых печах. Устройство и принцип работы вагранки Вагранка представляет собой шахтную печь (рисунок 1), выложенную из шамотного кирпича 2 в стальном кожухе 3. Загрузка шихты производится через окно 5 с колошниковой площадки 4. Окислительное дутье поступает через стальную коробку 6, опоясывающую вагранку, и через фурмы 7. В качестве топлива используют кокс, природный газ или их смесь, для повышения производительности и экономии кокса в вагранку подают воздух, обогащенный (до 20 %) кислородом и подогретый до температуры 500 – 600 °С. Часть вагранки от верхнего ряда фурм до колошниковой площадки называют шахтой; выше шахты находится дымовая труба с искрогасителем. Нижнюю часть от лещади 1 до фурм называют горном. Лещадь наклонена в сторону копильника 9, в котором накапливается расплавленный чугун и выравнивается его состав. Расплавленный чугун выдается через летку 10 и желоб 11, шлак – через одну или две летки 5. Иногда вагранки строят без копильника, тогда чугун и шлак выпускают через летки из горна.  Рисунок 1 – Вагранка Шихту загружают в бадью 12 с опускающимся конусным или откидным дном. Шихту составляют из чушкового чугуна – литейного или передельного ПЛ1 и ПЛ2, возврата собственного производства, стального лома, ферросплавов, литейного кокса и флюсов (известняк, плавиковый шпат, бокситы). При плавке в вагранке выгорают кремний (10 – 15 %), марганец (17 – 22 %), железо (0,4 – 1,5 %). Массовое содержание фосфора остается без изменения, углерод несколько выгорает, но его потеря уравновешивается науглероживанием от топлива. Образующиеся оксиды вместе с золой, примесями попавшей формовочной смеси, изношенной футеровки вагранки шлакуются флюсами. Плавка стали, цветных сплавов. Применяемое оборудование. После затвердевания отливки ее выдерживают в форме до установленной для каждого вида сплава температуры, после чего форму выбивают. Обычно стремятся к ранней выбивке, чтобы сократить технологический цикл, но при этом возникает опасность образования трещин, связанных с низкой прочностью металла при высоких температурах или с их ускоренным охлаждением на воздухе после выбивки. Обычно стальные отливки охлаждаются до 500 – 700 °С, чугунные до 400–500°С, бронзовые до 300–500°С и алюминиевые до 200–300°С. Выбивку форм осуществляют на механических, чаще всего эксцентриковых или инерционных выбивных решетках, выдавливанием и, иногда, выбивку крупных форм – в гидравлических камерах. Для выбивки форму помещают на решетке, установленной на опорных пружинах и оборудованной быстровращающимся валом с неуравновешенной массой (эксцентриком). Вибрация решетки передается форме, смесь разрушается и через решетку просыпается на транспортер, с помощью которого она перемещается в систему регенерации оборотной смеси. Выбивка форм сопровождается выделением большого количества газов, тепла, пыли и сильным шумовым эффектом. Поэтому решетки оборудуются пылегазоулавливащими и звукоизоляционными системами. Проблему борьбы с шумом удачно решает выдавливание смеси вместе с отливкой на решетку и далее на транспортер с помощью гидравлических цилиндров, но этот метод применяется только для опок, не имеющих крестовин. Комплексное решение многих проблем может быть достигнуто выбивкой в гидравлических камерах, где струя воды толщиной 5 – 20 мм под давлением 5 – 10 МПа размывает формовочную смесь. Этот метод хорошо вписывается в схему мокрой регенерации оборотной смеси и, кроме того, в нем одновременно сочетаются выбивка форм, удаление стержней из отливок и очистка поверхности от пригара. Для выбивки форм используют герметичные камеры, в которые формы закатывают на тележках. В технологических процессах производства отливок в разовые формы стремятся исключить операцию выбивки стержней, для чего применяют легко выгорающие крепители, а стержни стараются делать полыми и тонкостенными. В этом случае удаление песка из отливки происходит одновременно с ее выбивкой из формы. Если же выбивка стержней необходима, то ее осуществляют на пневматических вибрационных машинах, в гидравлических камерах и в электрогидравлических установках. Очистка отливок заключается в удалении пригара и улучшении чистоты поверхности. Очистку можно производить галтовкой, дробеметной, дробеструйной, вибрационной и электрохимической обработкой, а зачистку – абразивными кругами и электроконтактным методом. Выбор оборудования для очистки в основном зависит от размеров отливок и серийности производства. Очистку галтовкой применяют для средних отливок, для чего в барабан, футерованный внутри броневыми листами загружают отливки и звездочки из белого чугуна и с помощью опорно-приводных роликов барабан приводят во вращение. Перекатываясь, отливки трутся друг о друга и о звездочки и очищаются от пригара. В массовом производстве применяют барабаны непрерывного действия (приходные), а в серийном – периодического действия. Для очистки средних и крупных отливок из черных сплавов широко применяют дробеметные барабаны и камеры. В дробеметные барабаны отливки загружают через окно загрузки-выгрузки на пластинчатый транспортер. При движении транспортера отливки перекатываются, подставляя различные поверхности под струю стальной или чугунной дроби, подаваемой дробеметной головкой. Дробь вместе с песком собирается в воронке днища и после отделения от песка на магнитном сепараторе подается в оборотную систему. Для крупных отливок массой свыше 50 кг вместо барабанов применяют камеры, куда отливки подаются подвешенными на крючьях и в которых по ходу движения расположены дробеметные головки. Для мелких отливок, как правило полученных методом литья по выплавляемым моделям, применяют вибрационную, химическую и электрохимическую очистки. Обрубка отливок заключается в отделении от нее литников, выпоров, прибылей и заливов по разъему формы и в местах сопряжения стержневых знаков с формой. Основными факторами, определяющими выбор способа обрубки, является вязкость сплава, из которого изготовлена отливка, масса отливки и серийность производства. Для отличающихся хрупкостью серого и белого чугунов удаление литников не представляет трудности и производится ударом по литнику молотком. В отдельных случаях могут быть использованы пневматические зубила и для массового производства – отламывание на прессах. Для стальных отливок молоток, зубило и пресс могут быть также использованы, если масса отливок невелика. Для крупных отливок чаще используют ацетиленокислородную резку. В условиях массового производства для отрезки прибылей и, реже, литников могут быть применены токарные станки, работающие с поперечной подачей. Большинство цветных сплавов отличается вязкостью, что исключает применение ударов в связи с возможным короблением отливок. В этом случае широко применяются ленточные пилы, хотя не исключена возможность использования токарных станков и прессов. Отливки, не прошедшие термическую обработку, имеют крупнозернистую структуру и низкие прочностные свойства. Кроме того, в связи с неравномерностью охлаждения различных зон и затрудненностью усадки, в них сохраняются внутренние напряжения. Структура и свойства могут быть существенно улучшены термической обработкой. Вид обработки (отжиг, нормализация, закалка, отпуск) определяется природой и составом сплава, размерами и конфигурацией отливки, а также техническими условиями. Контроль качества проводят на всех этапах технологического процесса: контроль качества исходных материалов (шихты, песков, глин, связующих, ферросплавов); контроль качества и износа литейной оснастки (моделей, ящиков, штырей и втулок, опок, сушильных плит и т.д.); техническое состояние оборудования (формовочных и стержневых машин, транспортеров, бегунов, печей, контрольных приборов и датчиков); контроль жидкого металла и готовых отливок. Бракованной называют такую отливку, которая имеет хотя бы один недопустимый по техническим условиям дефект. Стандарт классифицирует дефекты по группам. К первой группе относятся дефекты размеров формы и массы, такие как недоливы, перекосы, коробление, подутлости. Ко второй группе относят дефекты поверхности: пригар, нечеткий отпечаток, ужимины и заливы. Третья и четвертая группа включает дефекты тела отливки: усадочные раковины, усадочную пористость, газовую пористость и шлаковые включения четвертой группы. Кроме того, отливки могут браковаться в связи с несоответствием микроструктуры, химического состава, физико-механических свойств. Разработано большое количество различных методов испытаний для выявления скрытых дефектов. Кроме обычного тщательного визуального исследования применяют испытания на герметичность, рентгеноскопию и гамма-дефектоскопию, испытания ультразвуком, люминесцентную, магнитную и цветовую дефектоскопию. После выявления дефектов ставится вопрос о возможности исправления брака. Устранение брака не должно сказываться на эксплуатационных характеристиках деталей. В каждом конкретном случае выбирается наиболее эффективный способ устранения брака, если это признается целесообразным по экономическим соображениям. Наиболее часто дефекты устраняют правкой (коробление), заваркой (поверхностные трещины, газовые и усадочные раковины) и пропиткой (пористость отливок). Небольшие поверхностные дефекты заделываются пастами на основе жидкого стекла или эпоксидной смолы с наполнителями (металлический порошок, молотый кварцевый песок). После контроля качества и исправления дефектов отливки окрашивают. Способ нанесения краски зависит от серийности производства и размеров отливок. Мелкие отливки окрашивают методом окунания в сварных корзинах, а крупные подвешивают на крючья подвесного монорельсового конвейера и подают в камеры на окраску и последующую сушку. Способы литья в постоянные формы: 1 Литье в кокиль. 2 Литье под давлением. 3 Центробежное литье. 4 Литье вакуумным всасыванием. 5 Литье выжиманием. 6 Литье методом жидкой прокатки. 7 Литье намораживанием. 8 Электрошлаковое литье. 9 Непрерывное литье Литье в кокиль Кокиль представляет собой металлическую литейную форму из чугуна, стали или, реже, цветных сплавов, в полость которой расплав подается под действием силы тяжести. В отличие от разовой песчано-глинистой формы металлическая используется многократно. При изготовлении полых отливок из черных сплавов используют разовые стержни, а для цветных сплавов возможно применение металлических стержней, которые извлекают из отливки после образования прочной корки твердого металла на ее поверхности. Производство отливок в кокилях имеет свои технологические особенности. Первой из них является окраска рабочей поверхности и литниковых каналов формы специальными красками, которые предохраняют ее от термических ударов, снижают перепад температур по сечению формы, предохраняют ее от размывающего действия струи заливаемого расплава, а вследствие этого увеличивают срок ее службы. Вторая особенность технологического процесса заключается в том, что с целью создания идентичных условий затвердевания отливок в течение всей смены кокиль перед употреблением подогревают до определенной температуры. В случае заливки чугуна нагрев кокилей уменьшает опасность появления "отбела" (структуры ледебурита) в поверхностных слоях отливки. Третья особенность – неподатливость и негазопроницаемость формы, что вызывает необходимость увеличения уклонов на поверхностях отливки, перпендикулярных плоскости разъема формы, применения ранней выбивки отливок и установки вент или изготовления каналов по разъему с целью удаления воздуха из карманов. Интенсивный теплообмен между затвердевающей отливкой и формой (четвертая особенность) обеспечивает плотную мелкозернистую структуру в отливках, что во всех случаях желательно для цветных сплавов, но не всегда полезно для черных. Быстрое затвердевание стальных отливок затрудняет удаление газов, скапливающихся перед фронтом кристаллизации, что приводит к их захвату твердой коркой и образованию в ней поверхностной газовой пористости. На чугунных отливках быстрое затвердевание обуславливает "отбел" и аномальные формы графита в поверхностном слое. Трудоемкость изготовления отливок в кокилях меньше, чем при литье в разовые формы, качество поверхности и точность размеров выше, припуски на обработку меньше, а условия труда лучше. Масса отливок не лимитирована (от 0,5 кг до 15 т). В кокилях можно получить такие массивные отливки, как прокатные валки, шаботы молотов, станины прокатных станов, изложницы и т.д. Стойкость кокилей зависит от материала самого кокиля, типа заливаемого металла, массы получаемых отливок, толщины покрытия на рабочей поверхности и колеблется от нескольких наливов (при заливке стальных слитков в изложницу) до десятков тысяч (при производстве мелких алюминиевых отливок в стальной кокиль). По конструктивному оформлению, которое определяется конструкцией отливки, кокили бывают вытряхными и разъемными (рисунок 1). Разъемный кокиль состоит из двух частей 1. По плоскости разъема в нем выфрезеровывают литниковые каналы 4 и вентиляционные канавки 5. Стержни 3, как правило, изготавливают из песчано-масляной или песчано-смоляной смесей. На наружной стороне кокилей могут отливаться ребра, увеличивающие теплоотдачу в атмосферу, или изготавливаются полости для жидкостного охлаждения 2. Литниковая система вытряхных кокилей выполняется внутри центровых стержней или делается дождевой, для чего сверху на кокиль 7 устанавливают заливочную чашу 9, одновременно облегчающую центрирование стержня 6. Поворот кокиля с целью удаления отливки осуществляется механически или вручную. Ось поворота совпадает с осями опорных цапф 8.  а – разъемный; б – вытряхной Рисунок 1 - Конструкции кокилей Разновидностью кокильного литья является литье в облицованный кокиль или двухслойную форму. При этом сам кокиль делается стальным или чугунным и получается отливкой в разовую форму. Его рабочая полость, с небольшой степенью точности повторяющая конфигурацию отливки облицовывается слоем плакированной песчаной смеси, отвердевающей при нагреве. Рабочий процесс изготовления двухслойной формы можно наблюдать по схеме, приведенной на рисунке 1. Раскрытая форма, состоящая из двух полуформ 1, и неподвижные центровые стержни 2 показаны на виде сверху. Форма предназначена для отливки полых цилиндров или втулок. После ввода модели 3 форма закрывается, и в зазоры между стержнями, моделью и полуформами задувается горячетвердеющая смесь. Так как кокиль и стержни предварительно нагревают до 250 °С, смесь отвердевает за несколько минут и после раскрытия формы и удаления модели на рабочей поверхности формы и стержней остается корочка. Металл, залитый в собранную форму контактирует с корочкой из песчаной смеси. Меняя толщину корочки в различных местах полости формы, можно, управлять скоростями охлаждения различных зон отливки. Долговечность облицованных форм выше, чем окрашенных и, что особенно важно, при заливке в них чугуна удается избежать "отбела" в углах и тонких сечениях отливок. Устранить "отбел" за счет самоотжига удается и при литье в кокиль с регулируемым зазором. От обычного такой кокиль отличается тем, что он выполняется секционным, и каждая из секций может быть отодвинута от отливки на некоторое расстояние. Если отдаление кокиля от отливки, следствием чего является резкое замедление скорости охлаждения, происходит сразу после образования корочки твердеющего металла на поверхности отливки, то корочка разогревается теплом внутренних слоев, что приводит к разложению цементита, образовавшегося в поверхностных слоях чугунных отливок. Литье под давлением. Давление на расплавленный металл при его заполнении металлической формы 1 может передаваться от поршня или за счет сжатого воздуха. В свою очередь, поршневые машины могут иметь горизонтальную камеру прессования 2 или вертикальную 7.  а – с горизонтальной камерой прессования; б – с горячей вертикальной камерой; в – с холодной вертикальной камерой; г – компрессорная; д – под низким давлением Рисунок 2 - Машины для литья под давлением Компрессорные машины всегда имеют горячую камеру прессования и их условно можно разделить на машины собственно компрессорные и машины с регулируемым или низким давлением. При работе на машинах с горизонтальной камерой прессования в начале цикла поршень 3 находится в крайнем правом положении и не препятствует заливке расплавленного металла в камеру 2. Металлическая форма 1 делается разъемной; она собирается перед началом прессования. Стержень также металлический. При перемещении поршня влево металл запрессовывается в полость 4. Давление снимается только после завершения затвердевания, после чего извлекают стержень и раскрывают форму. На машинах с горячей вертикальной камерой прессования в момент, когда прессующий поршень находится в крайнем верхнем положении, камера прессования 7 соединяется с полостью обогреваемого тигля 5, что позволяет расплаву затекать в нее. При движении поршня вниз расплав под давлением через канал и мундштук поступает в форму 1. После затвердевания металла в форме поршень перемещается вверх в исходное положение, а форма разбирается с целью извлечения отливки. Компрессорные машины работают на сжатом воздухе (рисунок 2, г и д). Расплавленный металл находится в обогреваемом тигле 9, откуда он под постоянным или возрастающим (регулируемым) давлением через металлопровод 11 подается в разъемную металлическую форму. Низкие величины давления в начале процесса обеспечивают спокойное поступление расплава в прессформу, а рост давления в процессе затвердевания исключает образование усадочной пористости в отливках. При заполнении прессформы сплав подается за 0,01-0,5 с со скоростью свыше 100 м/с. Только часть газа, находящегося в форме, удаляется из нее, а остальная образует воздушно-металлическую эмульсию, обуславливающую газовую пористость и низкие механические свойства отливок. Для ее ликвидации полости пресс-форм вакуумируют или заполняют кислородом, вытесняя азот воздуха и препятствуя образованию газовых пузырьков. Этот способ получил распространение для изготовления отливок из сплавов на основе алюминия, магния и цинка и лишь в отдельных случаях применяется для сплавов железа. Отливки, полученные литьем под давлением, отличаются высокой чистотой поверхности и точностью. Трудоемкость изготовления отливок снижается более чем в 10 раз, а объем их механической обработки – в 5-8 раз, но при этом трудоемкость изготовления самих форм возрастает в несколько раз. Срок службы форм составляет сотни тысяч заполнений для цинковых и магниевых сплавов и десятки тысяч для алюминиевых и медных. Центробежное литье При центробежном литье заполнение формы жидким металлом, его затвердевание и дальнейшее остывание до температуры удаления отливки из формы происходит в условиях воздействия центробежных сил. Эти силы возникают вследствие вращения формы вокруг вертикальной, горизонтальной или наклонной оси. При этом внутренняя поверхность отливки формируется без контакта с формой, и ее называют свободной поверхностью. Естественно, что при этом способе литья в подавляющем числе случаев отпадает необходимость в стержнях для образования внутренних поверхностей. При центробежном литье обычно используют металлические формы, которые предварительно подогревают до 250-350 °С, после чего на рабочую поверхность наносят огнеупорное покрытие. Применение покрытий повышает стойкость форм, снижает скорость охлаждения отливок, что весьма важно для борьбы с отбелом в чугунных отливках, и уменьшает вероятность образования спаев и трещин. Покрытия наносят в виде красок или облицовок из сыпучих материалов. Иногда в их состав вводят горячетвердеющие связующие, легирующие или модифицирующие добавки, направлено изменяющие структуру поверхностных слоев отливки. Скорость вращения формы оказывает большое влияние на процесс кристаллизации и охлаждения отливки, а также на формирование в ней специфических дефектов – спаев, трещин, ликвации. Существует много формул для расчета частоты вращения изложницы n, об/мин, но наиболее часто используют формулу для литья на машинах с горизонтальной осью вращения.  об/мин, об/мин, где Р – плотность сплава отливки, г/см3; r – внутренний радиус отливки, см. Центробежное литье обеспечивает получение плотных, отливок с дисперсной структурой и облегчает выход на свободную поверхность шлаковых и газовых включений. В процессе остывания расплава в нем зарождаются и растут кристаллы твердой фазы. Так как плотность металла в твердом состоянии выше, чем в жидком, образовавшиеся кристаллы под действием центробежных сил перемещаются на внешнюю поверхность отливки, выжимая шлак и легкоплавкий ликват на внутреннюю поверхность. Перемешивание расплава препятствует направленному росту кристаллов, способствуя образованию мелкой плотной структуры в отливке. Вместе с тем центробежные силы оказывают и отрицательное влияние на формирование качественной отливки. Они приводят к химической неоднородности при производстве отливок из высоколегированных сплавов. В чугунных отливках наблюдается ликвация углерода, серы и фосфора и велика вероятность "отбела" в связи с тем, что центробежные силы препятствуют усадке отливки и образованию зазора между ней и формой, в результате чего ускоряется теплоотвод от отливки. Для производства отливок типа коротких втулок и колец подшипников, у которых отношение длины к диаметру меньше 3, обычно применяют машины с вертикальной осью вращения (рисунок 3).  а – вертикальная ось вращения формы; б – горизонтальная ось вращения; в – литье в разовые формы Рисунок 3 - Центробежное литье Расплав из ковша 1 заливается с помощью наклонного желоба или непосредственно через отверстие в крышке 2 в изложницу 3, вращающуюся вокруг вертикальной оси. Так как, помимо центробежных сил, на жидкий металл оказывают влияние силы гравитации, внутренняя поверхность получается искривленной, а отливка разностенной. Для отливок типа чугунных канализационных труб диаметром 200-300 мм и длиной до 6000 мм, а также для гильз двигателей широко применяются машины с горизонтальной осью вращения. Расплав в изложницу 5 поступает по подвижному желобу 4. Торцевой раструб отливки формируется вставкой 6 или разовым стержнем. Для опоры и привода изложницы используют ролики 7. В отдельных случаях применяют центробежную заливку разовых форм 8, для чего их закрепляют на специальных платформах. Применение разовых форм сопряжено с опасностью их раздутия под действием центробежных сил, возникающих при заливке металла, и увеличения пригара на поверхности отливок. |